Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

Введение

1. Технологический раздел

1.1. Анализ технических требований к сварной конструкции

1.2. Характеристика материала и оценка свариваемости

1.3. Обоснование способа сварки и выбор сварочных материалов

1.4. Расчет режимов сварки

1.5. Выбор электротехнического оборудования

1.6. Расчет технологических норм времени на сварочные операции

1.7. Расчет норм расхода вспомогательных материалов

2. Конструкторский раздел

2.1. Расчет и конструирование узла сборочно – сварочного приспособления

2.2. Расчет элементов узла приспособления

2.3. Описание работ спроектированного узла приспособления

3. Организационная часть

3.1. Мероприятия по защите окружающей среды

3.2. Охрана окружающей среды

3.3. Утилизация промышленных отходов

Заключение

Список литературы

Введение

В современном сварочном производстве характерны разнообразие способов дуговой сварки, широкий масштаб их применения в различных отраслях промышленности и привлечение большого числа рабочих.

Трубопроводы, корпуса судов, изделия судового машиностроения изготавливают с применением прогрессивных материалов и способов дуговой сварки. К последним в основном относятся ручная дуговая сварка покрытыми электродами, механизированная сварка сталей под флюсом и в углекислом газе, механизированная сварка в аргоне и в азоте сплавов на основе алюминия, меди, титана.

Успехи в разработке и производстве покрытых электродов обусловили высокую производительность ручной дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в углекислом газе, поэтому этот способ широко применяют в отрасли. При изготовлении стальных корпусов судов сварки под флюсом позволило в основном механизировать выполнение швов в нижнем положении. Однако на корпусах современных судов более половины объема сварочных работ выполняются в положениях, отличных от нижнего. Механизация сварки этой группы швов в значительной мере осуществляется за счет сварки в углекислом газе электродной проволокой диаметром от 0,8 до 1,4 мм.

|

|

Механизированная сварка в углекислом газе получила широкое применение при изготовлении стальных судовых трубопроводов диаметром 22 мм и более, приварке к трубопроводам фланцев, штуцеров. При изготовлении трубопроводов из медно-никелевых сплавов применяют механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом и механизированная сварка плавящимся электродом сплавов алюминия и титана.

Внедрение в производство большой номенклатуры конструкционных и сварочных материалов, способов дуговой сварки обусловило необходимость исследования влияния технологии сварки на характер излучения электрической дуги с целью определения его опасности для органов зрения, эффективности выпускаемых промышленных средств защиты глаз и соответствия параметров отечественных светофильтров физиологическим особенностям органов зрения.

Выше перечисленные способы сварки широко применяемые не только в судостроении, но и в других отраслях промышленности, значительно отличающихся друг от друга в связи с чем позволяют более полно исследовать влияние технологии сварки на излучение электрической дуги и определить его интенсивность в различных областях спектра.

На ОАО «НефАЗ» используют различные способы сварки: контактная, точечная, полуавтоматическая, аргонодуговая, в среде СО2, ручная дуговая и так далее.

Данными способами сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления какого-либо сваренного изделия используют приспособления, обеспечивающие надежное закрепление деталей, быструю и точную установку по упорам в заданной последовательности и должно быть удобно в эксплуатации, которые могут быть ручными, механизированными и автоматизированными.

|

|

Использование приспособления повысит производительность труда, сократит время производства сварной конструкции, повысит качество сборки–сварки, облегчит труд рабочего.

Целью курсового проекта является спроектировать приспособление для сборки-сварки изделия «Задний борт».

Технологический раздел

1.1 Анализ технологических требований к сварной конструкции

Для выполнения курсового проекта предложена сварная конструкция "Задний борт", которая крепится на платформу Камаза. Данная сварная конструкция может эксплуатироваться в различных климатических условиях, подвергается динамическим и вибрационным нагрузкам при ее эксплуатации и статическим нагрузкам от собственного веса.

Данная сварная конструкция "Задний борт" относится к 2 классу ответственности, ОСТ 23.2.429 - 80, к ней предъявляют следующие требования:

1. не допускаются дефекты т.к. из-за них сварная конструкция становится хрупкой.

2. горячие и холодные трещины не допускаются;

3. подрезы основного металла допускаются, если глубина подреза не превышает 10% толщины свариваемых деталей, но не более оного мм;

4. перед привариванием к оси производят наплавку электродами, для того чтобы обеспечить высокую износостойкость.

5. сварная конструкция должна быть рассчитана на статическую и усталостную прочность;

6. жесткости, прочности, пластичности.

7. непровары допускаются в стыковых швах при сварке на весу и невозможности подварки с обратной стороны шва и в угловых швах, если дефектный участок не превышает 20% толщины шва 10 мм. и не более 2 мм при толщине 10 мм;

8. газовые поры не допускаются;

9. не допускается высота наплыва более 30% высоты шва. Общая протяженность наплыва не должна превышать 20% длины шва;

10. прожоги не допускаются.

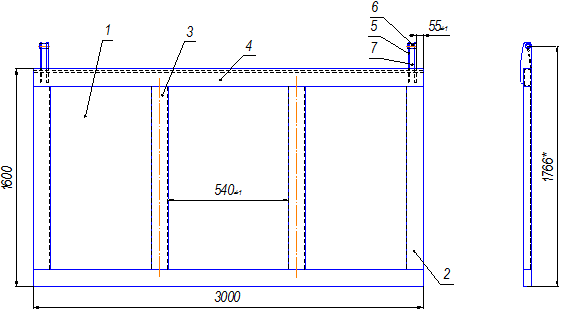

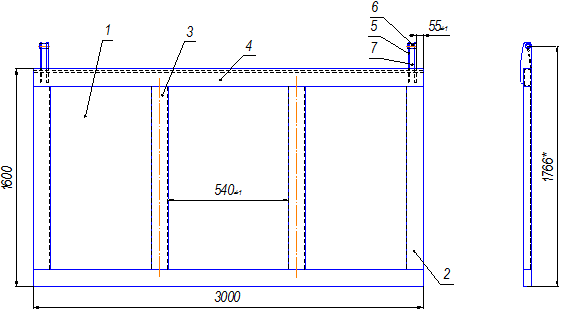

Рисунок 1 – Изделие “Задний борт ”

Таблица № 1

| № поз. | Наименование детали | Кол-во, шт. |

| 1 | Панель заднего борта | 1 |

| 2 | Стойка крайняя | 2 |

| 3 | Стойка средняя | 2 |

| 4 | Обвязка | 2 |

| 5 | Петля навески | 4 |

| 6 | Втулка | 2 |

| 7 | Пластина | 2 |

|

|

Расчет режимов сварки

Выбор режима сварки в углекислом газе зависит от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

К основным параметрам режима сварки относятся

а) сила сварочного тока (Iсв, А);

б) напряжение на дуге (Uс,В);

в) диаметр электродной проволоки (d эл, мм);

г) расход углекислого газа (q зг, л/мин);

д) вылет электрода (Lэл, мм);

е) скорость сварки (Vс, м/ч);

а)- тавровое соединение Т1-∆4; б)- угловое соединение У4-∆4

Рисунок 2. Геометрические параметры сварных швов

Произведем расчет режимов сварки:

Определяем расчетную длину проплавления по формуле:

hp=(0.4÷1.1)K [8], стр. 12(1)

где, К-катет шва, мм.

Принятые числовые значения символов:

К=8мм

Решение:

hp=0.75*8мм=6мм.

Площадь поперечного сечения шва за один проход принимаем:

Fн=51,7 г/см3

Определяем диаметр электронной проволоки по формуле:

dэл=4√hp ± 0.05hp [8] стр. 12 (2)

Решение:

dэл=4√6мм ± 0.05* dэл=1,57мм ± 0,3мм=1,6 мм

Принимаем среднее значение диаметра электродной проволоки dэл=1,6 мм.

Производим расчет скорости сварки по формуле:

υсв =Кv(hp1.75 /ℓ3.36) [8], стр. 12 (3)

ℓ=К√2 [8], стр. 13 (4)

где Кv - коэффициент, учитывающий скорость сварки;

ℓ-ширина шва, мм.

Принятые числовые значения:

Кv=1120

Решение:

ℓ=8мм*√2=11,3мм;

υсв =1120мм (61.75 мм/11,33.36 мм)=74,6 м/ч.

Принимаем скорость сварки 75м/ч.

Определяем силу сварочного тока по формуле:

Iсв=Ki (hp1.31 /ℓ1.07 ) [8], стр. 13 (5)

где Ki – коэффициент, учитывающий плотность ток

принятые числовые значения

Ki=460

Решение:

Iсв=460*(61.31 мм/11,31,07 )=359А

Принимаем силу сварочного тока 360А

Определяем напряжение сварочной дуги по формуле:

Uсв=14+0,05*Iсв [8], стр. 13 (6)

Решение:

Uсв=14+0,05*360А=32В

Принимаем Uсв=32В

Определяем вылет электродной проволоки по формуле:

ℓэл=10±2*dэл [8], стр. 14 (7)

Решение:

ℓэл=10*1,6мм+2*1,6мм=16мм+3,2мм=19,2мм

ℓэл=10*1,6мм-2*1,6мм=16мм-3,2мм=12,8мм

Определяем скорость подачи электродной проволоки по формуле:

υэл=0,53*Iсв/dэл+6,94*10-4(Iсв/dэл3) [8], стр. 15 (8)

Решение:

υэл =0,53*360А/1,6мм+6,94*10-4 (360А/1,63 мм)=119,3 м/ч

Принимаем υэл =120м/ч

Определяем оптимальный расход защитного газа по формуле:

g3.2=3,3*10-3 *Iсв0,75 [8], стр. 15 (9)

|

|

Решение:

g3.2=3,3*10-3 *3600,75=0,25л/мин.

Конструкторский раздел

Организационная часть

Охрана окружающей среды

Промышленные отходы по существу является продуктами незавершенного производства, поскольку они в большинстве случаев представляют собой недоиспользованное сырье. С экономической точки зрения оправдано комплексное размещение различных производств с целью использования отходов одной промышленности в качестве сырья для другой.

Т.к. сварочных и лакокрасочных цехах сточные воды имеют в своем составе кислоты, масло продукты, механические примеси и т.д. В состав сточных вод входят бытовые стойки, атмосферные, сточные воды, образующиеся в результате смыло загрязнений, имеющихся на территории предприятия. Для предотвращения попадания загрязненных сточных вод в окружающую среду на предприятиях вводят многоступенчатую очистку воды и многогранное ее использование.

В процессе производства образуются твердые промышленные отходы в виде лома, стружки, шлаков, окалины, залы, пыли и мусора. Чтобы эти отходы не попадали в почву и атмосферу их подвергают переработке и используют вторично.

Важное значение практический во всех отраслях промышленности имеют решения проблемы улучшения качественных характеристик потребляемых материальных ресурсов, их комплексной переработке, т.к. снижение уровни материальных издержек в целом по промышленности на 1 % приводит к снижению общих издержек производства больше, чем на 0,7 %. Все это свидетельствует об определяющем воздействие материальных издержек на уровень себестоимости продукции.

Один из наиболее важных путей рационального использования материальных ресурсов является их комплексная переработка. При этом исключительное место отводится вопросом сбора, хранение и переработки производственных отходов, содержащих определенное количество как полезных, так и вредных для окружающей среды веществ.

Отходами производства считается остатки сырья материалов, полуфабрикатов, образовавшихся при производстве продукции или выполнение работ и утратившие свои потребительские свойства.

Заключение

В ходе проектирования курсового проекта были рассмотрены вопросы по проектированию приспособления для сборки-сварки изделия «Задний борт», внедрение которого позволило бы повысить качество сборки изделия и облегчило условия работы сварщика, уменьшило трудоемкость сборки-сварки изделия.

Рассмотрен вопрос описания изделия, а так же условия его эксплуатации и применения.

Освещен вопрос понятия характеристики основного материала и оценка свариваемости стали, а также влияние компонентов на свойства материала.

|

|

В процессе работы были выбраны сварочные материалы:

1. сварочная проволока;

2. сварочный газ для защиты сварного шва.

Приведены расчеты режимов сварки.

В качестве электротехнического оборудования, был выбран сварочный полуавтомат ДУГА - 315, для обеспечения процесса сварки низколегированной конструкционной стали, из которой изготавливается предложенное в данном проекте изделие.

При проектировании оснастки произведен расчет ручного прижима.

Разработан технологический процесс изготовления узла.

Список литературы

1. Думов С.И. – «Технология электрической сварки плавлением» - М: Машиностроение, 1987г.

2. Козьяков А.Ф, Морозова Л.Л «Охрана труда в машиностроении» - М: Машиностроение, 1990г.

3. Куркин А.С «Сварочные конструкции» - М: Машиностроение, 1991г.

4. Китаев А.М «Сварочная книга сварщика» - М: Машиностроение, 1985г.

5. Рыморов К.С «механизация и автоматизация сварочного производства» - М: Машиностроение, 1990г.

6. Методическое пособие по курсовому проектированию, НМТ,2003

7. Нормативы на полуавтоматическую сварку в среде защитных газов – Москва, Экономика, 1989г.

Содержание

Введение

1. Технологический раздел

1.1. Анализ технических требований к сварной конструкции

1.2. Характеристика материала и оценка свариваемости

1.3. Обоснование способа сварки и выбор сварочных материалов

1.4. Расчет режимов сварки

1.5. Выбор электротехнического оборудования

1.6. Расчет технологических норм времени на сварочные операции

1.7. Расчет норм расхода вспомогательных материалов

2. Конструкторский раздел

2.1. Расчет и конструирование узла сборочно – сварочного приспособления

2.2. Расчет элементов узла приспособления

2.3. Описание работ спроектированного узла приспособления

3. Организационная часть

3.1. Мероприятия по защите окружающей среды

3.2. Охрана окружающей среды

3.3. Утилизация промышленных отходов

Заключение

Список литературы

Введение

В современном сварочном производстве характерны разнообразие способов дуговой сварки, широкий масштаб их применения в различных отраслях промышленности и привлечение большого числа рабочих.

Трубопроводы, корпуса судов, изделия судового машиностроения изготавливают с применением прогрессивных материалов и способов дуговой сварки. К последним в основном относятся ручная дуговая сварка покрытыми электродами, механизированная сварка сталей под флюсом и в углекислом газе, механизированная сварка в аргоне и в азоте сплавов на основе алюминия, меди, титана.

Успехи в разработке и производстве покрытых электродов обусловили высокую производительность ручной дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в углекислом газе, поэтому этот способ широко применяют в отрасли. При изготовлении стальных корпусов судов сварки под флюсом позволило в основном механизировать выполнение швов в нижнем положении. Однако на корпусах современных судов более половины объема сварочных работ выполняются в положениях, отличных от нижнего. Механизация сварки этой группы швов в значительной мере осуществляется за счет сварки в углекислом газе электродной проволокой диаметром от 0,8 до 1,4 мм.

Механизированная сварка в углекислом газе получила широкое применение при изготовлении стальных судовых трубопроводов диаметром 22 мм и более, приварке к трубопроводам фланцев, штуцеров. При изготовлении трубопроводов из медно-никелевых сплавов применяют механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом и механизированная сварка плавящимся электродом сплавов алюминия и титана.

Внедрение в производство большой номенклатуры конструкционных и сварочных материалов, способов дуговой сварки обусловило необходимость исследования влияния технологии сварки на характер излучения электрической дуги с целью определения его опасности для органов зрения, эффективности выпускаемых промышленных средств защиты глаз и соответствия параметров отечественных светофильтров физиологическим особенностям органов зрения.

Выше перечисленные способы сварки широко применяемые не только в судостроении, но и в других отраслях промышленности, значительно отличающихся друг от друга в связи с чем позволяют более полно исследовать влияние технологии сварки на излучение электрической дуги и определить его интенсивность в различных областях спектра.

На ОАО «НефАЗ» используют различные способы сварки: контактная, точечная, полуавтоматическая, аргонодуговая, в среде СО2, ручная дуговая и так далее.

Данными способами сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления какого-либо сваренного изделия используют приспособления, обеспечивающие надежное закрепление деталей, быструю и точную установку по упорам в заданной последовательности и должно быть удобно в эксплуатации, которые могут быть ручными, механизированными и автоматизированными.

Использование приспособления повысит производительность труда, сократит время производства сварной конструкции, повысит качество сборки–сварки, облегчит труд рабочего.

Целью курсового проекта является спроектировать приспособление для сборки-сварки изделия «Задний борт».

Технологический раздел

1.1 Анализ технологических требований к сварной конструкции

Для выполнения курсового проекта предложена сварная конструкция "Задний борт", которая крепится на платформу Камаза. Данная сварная конструкция может эксплуатироваться в различных климатических условиях, подвергается динамическим и вибрационным нагрузкам при ее эксплуатации и статическим нагрузкам от собственного веса.

Данная сварная конструкция "Задний борт" относится к 2 классу ответственности, ОСТ 23.2.429 - 80, к ней предъявляют следующие требования:

1. не допускаются дефекты т.к. из-за них сварная конструкция становится хрупкой.

2. горячие и холодные трещины не допускаются;

3. подрезы основного металла допускаются, если глубина подреза не превышает 10% толщины свариваемых деталей, но не более оного мм;

4. перед привариванием к оси производят наплавку электродами, для того чтобы обеспечить высокую износостойкость.

5. сварная конструкция должна быть рассчитана на статическую и усталостную прочность;

6. жесткости, прочности, пластичности.

7. непровары допускаются в стыковых швах при сварке на весу и невозможности подварки с обратной стороны шва и в угловых швах, если дефектный участок не превышает 20% толщины шва 10 мм. и не более 2 мм при толщине 10 мм;

8. газовые поры не допускаются;

9. не допускается высота наплыва более 30% высоты шва. Общая протяженность наплыва не должна превышать 20% длины шва;

10. прожоги не допускаются.

Рисунок 1 – Изделие “Задний борт ”

Таблица № 1

| № поз. | Наименование детали | Кол-во, шт. |

| 1 | Панель заднего борта | 1 |

| 2 | Стойка крайняя | 2 |

| 3 | Стойка средняя | 2 |

| 4 | Обвязка | 2 |

| 5 | Петля навески | 4 |

| 6 | Втулка | 2 |

| 7 | Пластина | 2 |

Характеристика материала и оценка свариваемости

В качестве основного материала для изготовления изделия "Задний борт" применим конструкционную среднеуглеродистую качественную сталь – сталь 35 ГОСТ 1577-93, так как сварочный узел сложной формы. Сталь 35 склонна к образованию трещин, поэтому рекомендуется производить сварку с предварительным и сопутствующим подогревом до 100-250°С.

Таблица № 2 - Химический состав

| Хим. Элем. | C, % | Si, % | Mn, % | Cr, % | S,% | P, % | СU, % | Ni, % | As, % |

| Содерж. | 0,3-040 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Таблица № 3 - Механические свойства

| ГОСТ | Состояние поставки | Сечение | б МПа | б5 | ψ | НВ не более | |

| % | |||||||

| 1577-93 | Листы оттоженные или высокоопущенные | 80 | не менее | - | |||

| 480 | 22 | - | |||||

| Полосы нормализованные или горячекатаные | 6-25 | 530 | 20 | 45 | - | ||

При работе с этим материалом необходимо произвести оценку свариваемости металла.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающее требованиям, обусловленным конструкции и эксплуатации изделия.

Основным элементом в углеродистых конструкционных сталях является углерод. С увеличением количества углерода в стали повышается ее прочность и твердость, уменьшается пластичность и вязкость. Марганец и кремний повышают прочность и твердость, и способствует закаливанию стали.

По свариваемости стали условно подразделяются на 4 группы:

а) I - хорошосвариваемые, стали с эквивалентным содержанием углерода Сэкв.≤ 0,25%

б) II - удовлетворительно свариваемые, стали с эквивалентным содержанием Сэкв.≥ 0,25-0,35%

в) III - ограниченно свариваемые, стали с эквивалентным содержанием Сэкв. ≥ 0,35-0,45%

г) IV -плохо свариваемые, стали с эквивалентным содержанием Сэкв.≥ 0,45%.

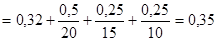

Эквивалентное содержания углерода определяется по формуле:

Сэк. = С + Mn/20 + Ni/15 [2]стр.258 (1)

где, С, Мn, Ni - химические элементы, %.

Определяем эквивалентное содержание углерода для 09Г2С:

Сэ = С +  [2]стр.258 (4)

[2]стр.258 (4)

Принятые числовые значения символов:

С = 0,32 %;

Mn = 0,5 %;

Ni = 0,25 %;

Сг = 0,25 %.

Решение:

Сэ  %.

%.

Сталь 35 относится к 2 группе свариваемости, так как у нее Сэк. <0,35 %, т.е. для получения качественных сварных соединений необходим подогрев, последующая термообработка.

|

|

|

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!