ВВЕДЕНИЕ

Высокие темпы промышленного производства и социального прогресса требуют резкого увеличения выработки тепловой энергии на базе мощного развития топливно-энергетического комплекса страны.

Централизованные системы теплоснабжения от тепловых электрических станций (ТЭС) наиболее эффективны. В настоящее время, централизованное теплоснабжение крупных городов осуществляется на базе мощных атомных станций теплоснабжения.

Для небольших теплопотребителей источником теплоты служат промышленные и отопительные котельные. Удельный вес их в балансе теплоснабжения составляет значительно большую часть. Несмотря на строительство крупных тепловых электростанций, с каждым годом увеличивается выпуск и улучшаются конструкции котлоагрегатов малой и средней мощности, повышаются надежность и экономичность котельного оборудования, снижается металлоемкость на единицу мощности, сокращаются сроки и затраты на производство строительно-монтажных работ.

В качестве топлива для котельных установок используют угли, торф, сланцы, древесные отходы, газ и мазут. Газ и мазут – эффективные источники тепловой энергии. При их применении упрощаются конструкция и компоновка котельных установок, повышается их экономичность, сокращаются затраты на эксплуатацию.

Комплексы устройств, производящих тепловую энергию и обеспечивающих ее доставку потребителю в виде водяного пара или горячей воды, называют системами теплоснабжения. Системы теплоснабжения являются важнейшей состовляющей энергетического хозяйства. Важнейшим звеном единой системы энерготеплоснабжения служат котельные (теплогенерирующие) установки совокупность узлов и механизмов для производства тепловой энергии в виде водяного пара или горячей воды. В качестве первичных источников энергии для теплогенерирующих установок используют органическое и ядерное топливо, солнечную и геотермальную энергию, горючие и тепловые отходыпромышленных предприятий. По своему агрегатному состоянию все виды органического топлива разделяют на твердое, жидкое и газообразное. Основной вид твёрдого топлива – уголь.

В ходе работы котлов и другого обогревательного оборудования теплопередающие поверхности котлов и их элементы склонны покрываться различными отложениями. Это связано, прежде всего, с наличием в воде различных примесей. Для предотвращения выхода из строя котлов и снижения их КПД специалистами рекомендуется проводить работы называемые чистка котлов и чисткатеплообменников, которые существенно снизят возможность возникновения аварийных ситуаций и тем самым предотвратят дополнительные расходы, связанные с ремонтными работами или заменой котла, теплообменника. Когда мы говорим, чистка котламы подразумеваем комплекс определенных процедур, который своей целью имеет устранение отложений с загрязненных поверхностей. Чистка котла это мероприятие проводимое с целью сохранения эксплуатируемого оборудования, однако, чистка котла, возможно обнаружит скрытые ранее дефекты оборудования: трещины, свищи, разрывы которые неизбежно дадут течи, в таких случаях ремонтные работы котлового оборудования производятся силами Заказчика.

Цель курсового проекта – Провести тепловой расчет котельного агрегата.

Задачи:

– Провести технологическое описание котельного агергата и топочного устройства;

– Определить основные показатели работы котельного агрегата и топочного устройства;

– Определить основные характеристики рабочего топлива.

– Провести расчет процесса горения.

– Определить коэффициент полезного действия котельного агрегата и расход топлива.

–

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Выбор топочного устройства

Для сжигания газа, выбирается камерное сжигание с помощью горелки ГМ-4,5.

Газомазутные горелки типа ГМ предназначены для применения на котлах типа ДЕ (Е), выпускаемых Бийским котельным заводом.

Основными узлами горелок типа ГМ являются форсуночный узел, газовая часть и воздухонаправляющее устройство.

В форсуночный узел горелок входят паромеханическая форсунка и устройство с захлопками для установки сменной форсунки без останова котла.

Основная форсунка устанавливается по оси горелки, сменная- под небольшим углом к оси горелки. Сменная форсунка включается на короткое время, необходимое для чистки или замены основной форсунки.

Газовая часть горело- периферийного типа, состоит из кольцевого коллектора с однорядно-однокалиберной системой газовыдающих отверстий и газоподводящей трубы.

Внутри коллектора установлена кольцевая диафрагма, служащая для обеспечения равномерного распределения газа по отверстиям.

Воздухонаправляющее устройство горелок типа ГМ состоит из воздушного короба, осевого завихрителя воздуха и конусного стабилизатора, Лопатки осевого завихрителя- профильные, установленные под углом 45˚ к оси горелки. Небольшая часть воздуха проходит через дырчатый лист (диффузор) для охлаждения форсунки.

Однако имеется ряд отличий в конструкциях воздухонаправляющих устройств горелок типа ГМ.

Горелка ГМ-4,5 является вихревой, т. е. практически все количество воздуха проходит через осевой завихритель.

РАСЧЕТ ТОПЛИВА

2.1

Элементарный состав топлива

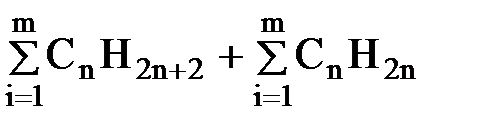

Газообразное топливо представляет собой смесь горючих и негорючих газов. В общем случае состав газообразного топлива в процентах по объему может быть выражен равенством:

+ H2+ CO2 + CO + H2S + N2 + O2=100%. (2.1)

+ H2+ CO2 + CO + H2S + N2 + O2=100%. (2.1)

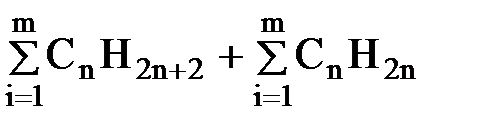

Природный газ характеризуется высоким содержанием углеводородов СnH2n+2 (метан - СH4, этан – С2H6, пропан – С3H8, бутан – С4H10) и СnH2n (этилен - СH2, пропилен – С3H6). В искусственных газах преобладает CO2, CO, N2, H2.

Зная из задания месторождение и марку топлива для газообразного топлива, находят элементарный состав топлива [1].

Результаты расчетов следует свести в табл. 2.1.

Таблица 2.1 - Элементарный состав топлива по рабочей массе

| Район

месторождения

| Состав сухого газа, % по объему

|

| CO2

| CH4

| C2H6

| C3H8

| C4H10

| C5H12

| N2

| Н2S

|

| Тюменьская

обл. Березовское

| 0,4

| 95,1

| 1,1

| 0,3

| 0,1

| -

| 3,0

| -

|

CO2+CH4+C2H6+C3H8+C4H10+C5H12+N2=0.,4+95.1+1.1+0.3+0.1+3=100%.

Расход топлива

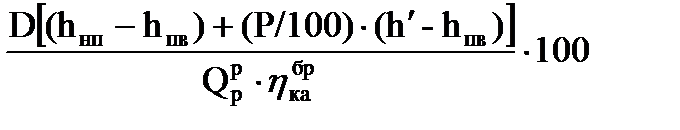

Расход топлива в единицу времени (час) с учетом продувки котла

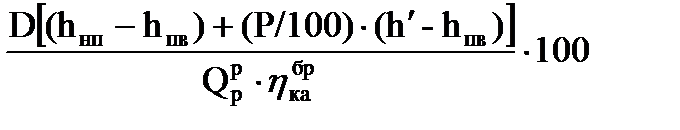

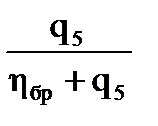

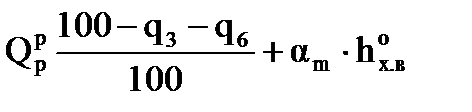

В =  , (2.20)

, (2.20)

В =  = 748 м3/ч,

= 748 м3/ч,

где hнп - энтальпия насыщенного параhнn [1] если котел выдает перегретый пар, энтальпия берется из таблиц термодинамических характеристик перегретого пара [9] кДж/кг;

hnв - энтальпия питательной воды hnв=свод × tnв= 4,19×104=435,76 кДж/кг;

h¢ - энтальпия котловой воды (равна энтальпии кипящей водыпри давлении пара в котле – [9]), кДж/кг;

tnв – температура питательной воды (из задания tnв= 104 оС);

Р – количество воды, удаляемое из котлоагрегата с целью сохранения допустимого содержания солей в котловой воде (так называемая непрерывная продувка котла)..

Расчетный расход топлива:

для газа

м3/ч.

м3/ч.

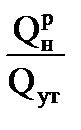

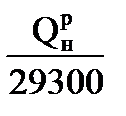

Для сравнения различных видов топлива по их тепловому эффекту и облегчения экономических расчетов введено понятие условного топлива.

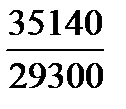

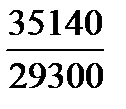

За условное топливо принимается топливо, низшая теплота сгорания которого: Qут=29300 кДж/кг.

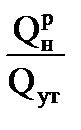

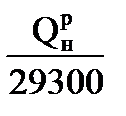

Пересчет расхода натурального топлива (В) в условное (Вут) производится по формуле:

Вут= Вр ×  = Вр ×

= Вр ×  = 748 ×

= 748 ×  = 798 м3/ч. (2.21)

= 798 м3/ч. (2.21)

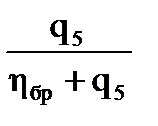

Коэффициент сохранения теплоты.

j = 1 –  (2.22), j =

(2.22), j =  .

.

ТЕПЛОВОЙ РАСЧЕТ

Расчет топки

При проектировании и эксплуатации котельных установок чаще всего выполняется поверочный расчет топочных устройств.

3.1.1 Конструктивные характеристики топки

Таблица 3.1

Конструктивные характеристики топки

| Величина

| Типоразмер котла

ДЕ-6,5-14

|

|

Объем топки, м3

|

11,2

|

|

Площадь поверхности стен топки, м2

| 29,97

|

|

Диаметр экранных труб, мм

|

51 ´ 2,5

|

|

Шаг труб боковых экранов, мм

|

55

|

|

Площадь лучевоспринимающей поверхности нагрева, м2

| 27,93

|

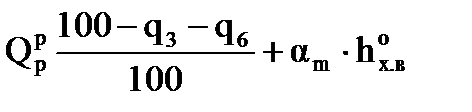

3.1.2 Полезное тепловыделение в топке

Полезное тепловыделение в топке, отнесенное к 1 м3 сжигаемого топлива, подсчитывают по формуле:

Qm=  , (3.1)

, (3.1)

Qm=  кДж/ м3.

кДж/ м3.

3.1.3 Теоретическая температура сгорания

Под теоретический температурой сгорания понимают температуру, которую имели бы дымовые газы, если бы процесс горения в топке протекал мгновенно при отсутствии теплообмена и вся теплоты, выделенная в топке, пошла бы на нагревание газов.

При адиабатных условиях в топке полезное тепловыделение будет равно теоретической энтальпии продуктов сгорания, т.е.

Qm = hm.

Зная теоретическую энтальпию продуктов сгорания (hm), теоретическую температуру сгорания (tm) определяют по h-t диаграмме при коэффициенте избытка воздуха am.

tm= 1860 оС.

3.1.4. Температурой продуктов сгорания на выходе из топки

Задаемся температурой продуктов сгорания на выходе из топки (tm¢¢).

Для промышленных паровых и водогрейных котлов рекомендуется принимать температуру продуктов сгорания на выходе из топки при сжигании:

природного газа – 1050 – 1100 оС,

принимаем tm¢¢= 1060 оС.

ВВЕДЕНИЕ

Высокие темпы промышленного производства и социального прогресса требуют резкого увеличения выработки тепловой энергии на базе мощного развития топливно-энергетического комплекса страны.

Централизованные системы теплоснабжения от тепловых электрических станций (ТЭС) наиболее эффективны. В настоящее время, централизованное теплоснабжение крупных городов осуществляется на базе мощных атомных станций теплоснабжения.

Для небольших теплопотребителей источником теплоты служат промышленные и отопительные котельные. Удельный вес их в балансе теплоснабжения составляет значительно большую часть. Несмотря на строительство крупных тепловых электростанций, с каждым годом увеличивается выпуск и улучшаются конструкции котлоагрегатов малой и средней мощности, повышаются надежность и экономичность котельного оборудования, снижается металлоемкость на единицу мощности, сокращаются сроки и затраты на производство строительно-монтажных работ.

В качестве топлива для котельных установок используют угли, торф, сланцы, древесные отходы, газ и мазут. Газ и мазут – эффективные источники тепловой энергии. При их применении упрощаются конструкция и компоновка котельных установок, повышается их экономичность, сокращаются затраты на эксплуатацию.

Комплексы устройств, производящих тепловую энергию и обеспечивающих ее доставку потребителю в виде водяного пара или горячей воды, называют системами теплоснабжения. Системы теплоснабжения являются важнейшей состовляющей энергетического хозяйства. Важнейшим звеном единой системы энерготеплоснабжения служат котельные (теплогенерирующие) установки совокупность узлов и механизмов для производства тепловой энергии в виде водяного пара или горячей воды. В качестве первичных источников энергии для теплогенерирующих установок используют органическое и ядерное топливо, солнечную и геотермальную энергию, горючие и тепловые отходыпромышленных предприятий. По своему агрегатному состоянию все виды органического топлива разделяют на твердое, жидкое и газообразное. Основной вид твёрдого топлива – уголь.

В ходе работы котлов и другого обогревательного оборудования теплопередающие поверхности котлов и их элементы склонны покрываться различными отложениями. Это связано, прежде всего, с наличием в воде различных примесей. Для предотвращения выхода из строя котлов и снижения их КПД специалистами рекомендуется проводить работы называемые чистка котлов и чисткатеплообменников, которые существенно снизят возможность возникновения аварийных ситуаций и тем самым предотвратят дополнительные расходы, связанные с ремонтными работами или заменой котла, теплообменника. Когда мы говорим, чистка котламы подразумеваем комплекс определенных процедур, который своей целью имеет устранение отложений с загрязненных поверхностей. Чистка котла это мероприятие проводимое с целью сохранения эксплуатируемого оборудования, однако, чистка котла, возможно обнаружит скрытые ранее дефекты оборудования: трещины, свищи, разрывы которые неизбежно дадут течи, в таких случаях ремонтные работы котлового оборудования производятся силами Заказчика.

Цель курсового проекта – Провести тепловой расчет котельного агрегата.

Задачи:

– Провести технологическое описание котельного агергата и топочного устройства;

– Определить основные показатели работы котельного агрегата и топочного устройства;

– Определить основные характеристики рабочего топлива.

– Провести расчет процесса горения.

– Определить коэффициент полезного действия котельного агрегата и расход топлива.

–

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Описание конструкции котельного агрегата

Газомазутные вертикально-водотрубные паровые котлы типа Е (ДЕ) паропроизводительностью 6,5 т/ч предназначены для выработки насыщенного и перегретого пара с температурой выхода 194˚C,идущего на технологические нужды промышленных предприятий, в системы отопления, вентиляции и горячего водоснабжения. Топочная камера котлов размещается сбоку от конвективного пучка, оборудованного вертикальными трубами, развальцованными в верхнем и нижнем барабане. Ширина топочной камеры по осям боковых экранных труб одинакова для всех котлов 1790 мм. Глубина топочной камеры- 1930-6960 мм. Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок, фронтовой, боковые и задний экраны, образующие топочную камеру.

Трубы перегородки и парового бокового экрана, образующего также под и потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны. Концы труб заднего экрана привариваются к верхнему и нижнему коллекторам диаметром 159×6 мм. Трубы фронтового экрана котлов паропроизводительностью 6,5т/ч привариваются к коллекторам диаметра 159×6 мм.

Во всех типоразмерах котлов диаметр верхнего и нижнего барабанов-1000мм. Расстояние между барабанами 2750 мм (максимально возможное по условиям транспортировки блока по железной дороге).

В водяном пространстве верхнего барабана находятся питательная труба и труба для ввода фосфатов, в паровом объёме- сепарационные устройства. В нижнем барабане размещаются устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды и труба непрерывной продувки у котлов производительностью 6,5 т/ч.

Котлы с паропроизводительностью 6,5 т/ч выполнен с одноступенчатой схемой испарения.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой в задней части которой имеется окно для входа газов в пучок. Перегородка выполнена из плотно поставленных с шагом S=55 мм и сваренных между собой труб диаметром 51×2,5 мм. При входе в барабаны трубы разводятся в два ряда. Места разводки уплотняются металлическими проставками и шаматобетоном. Конвективный пучок образован коридорно расположенными вертикальными трубами диаметрами 51×2,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана- 90 мм, поперечный шаг- 110 мм (за исключением среднего, равного 120 мм).

Для поддержания необходимого уровня скоростей газов в конвективных пучках котлов производительность 6,5т/ч устанавливаются продольные ступенчатые перегородки, а также изменяется ширина пучка (890 мм у котлов производительностью 6,5 т/ч).

Вес типоразмеры котлов имеют одинаковую циркуляционную схему. Контуры заднего экрана всех котлов и фронтового экрана котлов производительностью 6,5 т/ч соединяются с барабаном через промежуточные коллекторы нижний- раздающий (горизонтальный) и верхний- собирающий (наклонный). Концы промежуточных коллекторов со стороны, противоположной барабанам, объединены необогреваемой рециркуляционной трубой диаметром 76×3,5 мм.

Поставляются котлы блоком, включающим верхний и нижний барабаны с внутрибарабанными устройствами, трубную систему экранов конвективного пучка (в случае необходимости пароперегреватель), опорную раму и обвязочный каркас.

В качестве хвостовых поверхностей нагрева котлов применяются проверенные длительным опытом эксплуатации стандартные чугунные экономайзеры из труб ВТИ им. Ф.Э. Дзержинского.

Котлы оборудованы стационарными обдувочными аппаратами, расположенными с левой стороны котла. Для обдувки котлов используется насыщенный или перегретый пар с давлением не менее 0,7 МПа.

Все котлы имеют опорную раму, на которую передается масса элементов котла, работающих под давлением, масса котловой воды, а также масса обвязочного каркаса, натрубной обмуровки и обмывки. Неподвижными опорами котлов являются передние опоры нижнего барабана- подвижные и имеют овальные отверстия для болтов, которыми крепятся к опорной раме на период транспортировки.

Каждый котел типа Е (ДЕ) снабжен двумя пружинными предохранительными клапанами, один из которых является контрольным. На котлах без пароперегревателя оба клапана устанавливаются на верхнем барабане котла и любой из них может быть выбран как контрольный; на котлах с пароперегревателем контрольным клапаном является клапан выходного коллектора перегревателя.

Номинальная паропроизводительность и параметры пара, соответствующие ГОСТ 3619-82, обеспечиваются при темнературе питательной воды 100 ˚C и сжигании топлив: природного газа с удельной теплотой сгорания 29300-36000 кДж/кг (7000-8600 ккал/  ) и мазута марок 40 и 100 по ГОСТ 10588-75.

) и мазута марок 40 и 100 по ГОСТ 10588-75.

Котел ДЕ-6,5-14ГМ может работать в диапазоне 0,7-1,4 МПа. С уменьшением рабочего давления КПД котла не уменьшается.

+ H2+ CO2 + CO + H2S + N2 + O2=100%. (2.1)

+ H2+ CO2 + CO + H2S + N2 + O2=100%. (2.1) , (2.20)

, (2.20) = 748 м3/ч,

= 748 м3/ч, м3/ч.

м3/ч. = Вр ×

= Вр ×  = 748 ×

= 748 ×  = 798 м3/ч. (2.21)

= 798 м3/ч. (2.21) (2.22), j =

(2.22), j =  .

.  , (3.1)

, (3.1) кДж/ м3.

кДж/ м3. ) и мазута марок 40 и 100 по ГОСТ 10588-75.

) и мазута марок 40 и 100 по ГОСТ 10588-75.