Чем больше развивается наука и техника, тем сложнее становятся математические вычисления, связанные с научными исследованиями и техническими расчетами. Правда, многие вычисления давно уже упрощены такими приборами, как логарифмическая линейка, арифмометр и т. п. Но все они позволяют решать только простые задачи: делить, множить, возводить в степень и т. д. А проектирование современных машин и разных ответственных сооружений требует применения высшей математики, которая в свою очередь все более усложняется. Приходится решать дифференциальные уравнения и производить множество разных трудоемких и сложных расчетов. Счетно‑решающие машины работают недостаточно проворно. Чтобы автоматизировать такие вычисления, механических счетных машин недостаточно. Здесь могут помочь сложные быстродействующие электрические и радиотехнические схемы. Снова на смену выступает электроника – электроны получают новые поручения, очень сложные и ответственные.

В 1947 году инженеры Н. В. Корольков, В. П. Лебедев, Б. А. Волынский, под руководством профессора Л. И. Гутенмахера, построили прибор для решения сложных математических задач, возникающих при конструировании машин и при исследовании технологических процессов. Новый прибор получил название электроинтегратора. Его создатели удостоены в 1948 году Сталинской премии.

Развивающаяся наука все более усложняет труд ученых. Но она же дает способы для облегчения умственного труда.

Тайна булатной стали

Хороши были старинные клинки! В прошлые века их ценили на вес золота. Любого скакуна мог отдать казак за настоящую булатную саблю. Булатным клинком можно было рубить железо, и лезвие клинка не зазубривалось. Да что железо! Легкий шелковый платок, подброшенный в воздух, толедская и дамасская сабля рассекала надвое. То была чудо‑сталь, но никто в мире не знал, как ее варили и закаливали. Производство клинков из знаменитой стали прекратилось много сотен лет назад. Оружейники, ревниво оберегавшие секрет изготовления булата, унесли его с собой в могилу.

Ученые разных стран пытались раскрыть секрет изготовления дамасской стали или индийского харасана. Они перечитывали старинные рукописи, собирали рассказы людей, которые хоть что‑нибудь слыхали о закалке стали от своих дедов и прадедов.

Много фантастических рассказов было записано об утраченном секрете. Говорили, что якобы всадник на всем скаку выхватывал раскаленный клинок из кузнечного горна и мчался во весь опор, бешено вращая шашкой над головой. Остывая в воздушных струях, клинок приобретал замечательную твердость и прочность. Рассказывали также, что толедские оружейники раскаленным клинком протыкали жирного барана, и сталь закаливалась, остывая в сале…

Но все это оказалось легендами. Секрет оставался нераскрытым:

Отделкой золотой блистает мой кинжал;

Клинок надежный, без порока;

Булат его хранит таинственный закал –

Наследье бранного востока…

писал М. Ю. Лермонтов об этих кинжалах.

Лишь в прошлом столетии знаменитый уральский металлург Π. П. Аносов научился варить все сорта булата. Он раскрыл секрет изготовления и дамасской стали, и индийского харасана. Аносов разработал и обосновал научные методы закалки. Он доказал, что сталь нельзя закаливать целиком, – от такой закалки она становится не только твердой, но и хрупкой – «сухой». «Насухо» закаленный клинок от резкого удара может разлететься на куски так, как будто он не стальной, а стеклянный.

Стальное изделие следует закаливать только с поверхности, одевая его панцырной «корочкой». Сталь внутри изделия должна оставаться мягкой. Именно такая закалка придает стали прочность.

Секрет закаливания стали, открытый русским ученым, оказался очень важным не только для изготовления холодного оружия; современные станки и машины строятся по высоким классам точности. Коленчатые валы моторов, шестерни, оси, разнообразные детали станков, инструменты требуют умелой, поверхностной закалки.

Однако закалить изделие только по поверхности – дело нелегкое. Ведь в горне изделие нагревается все целиком, а не только снаружи. Способы закалки поверхностного слоя изделий разрабатывались, но они были сложны и не всегда давали надежные результаты.

Эта трудная задача была наконец решена с помощью электроники.

Волшебство высоких частот

Лет сорок назад в цирках показывали забавный фокус. На арену выходил «факир» и ставил на простой деревянный стол обыкновенную сковородку. Кто‑нибудь из зрителей осматривал сковородку и убеждался, что она совершенно холодная, а стол действительно деревянный.

Фокусник бросал на сковородку кусочек масла, оно начинало шипеть, – фокусник жарил на «холодной» сковородке яичницу и на глазах изумленной публики съедал ее.

Зрители придирчиво проверяли все манипуляции фокусника и видели, что сковорода, поставленная на деревянный стол, от какой‑то неведомой причины раскалялась до того, что на ней жарилась яичница.

Объясняется фокус просто. Под крышкой стола был скрыт электромагнит. В обмотку этого электромагнита пропустили сильный переменный ток. В свои права вступила электромагнитная индукция. Под влиянием переменного тока, протекавшего по обмоткам электромагнита, в металле, из которого сделана сковорода, возникли индуктивные токи. Они‑то и разогрели ее.

Индуктивный нагрев металла был достаточно хорошо известен электротехникам. Он считался вредным явлением, так как возникавшие индуктивные токи вызывали перегревание электрических машин и бесполезную трату энергии.

До 1920 года никому из техников не приходило в голову, что индуктивный нагрев металла можно использовать для производственных целей. Эта идея впервые родилась в Нижегородской радиолаборатории. М. А. Бонч‑Бруевичу, изготовлявшему генераторные лампы, понадобилось прогреть анод одной из ламп. Но как нагреть анод, если он заключен внутри стеклянного баллона? Извлечь анод из баллона нельзя – погибнет лампа, да и нагревать анод надо было именно в безвоздушном пространстве. Задача казалась совершенно неразрешимой. Проникнуть в лампу нельзя, а не проникнув, – не нагреешь анода.

Бонч‑Бруевич нашел выход из положения. Он изготовил проволочную катушку и надел ее на баллон в том месте, где находится анод. Затем он пропустил по катушке переменный ток высокой частоты. Стекло – плохой проводник тока – осталось совершенно холодным, а анод, под влиянием возникших в нем индуктивных токов, раскалился докрасна, – цель была достигнута.

В. П. Вологдин заимствовал этот опыт и начал применять индуктивные токи для нагрева анодов ртутных выпрямителей, которыми он тогда занимался. Но так как в лаборатории шла напряженная работа по созданию первых советских радиостанций, то В. П. Вологдин на время отложил исследования по высокочастотному нагреву.

Несколько лет спустя, когда В. П. Вологдин вернулся к прерванным исследованиям, он установил, что токи высокой частоты, если их включать на короткое время, прогревают металл, не проникая в глубь его; раскаляется только поверхностный слой, сердцевина же остается холодной.

Далее было найдено, что глубина прогреваемого поверхностного слоя зависит от частоты колебаний тока. Городской осветительный ток, имеющий частоту 50 периодов в секунду, прогревает металл на глубину в несколько сантиметров. Если же включить на короткий срок переменный ток частотой 50 тысяч периодов в секунду, то он нагреет изделие на глубину всего лишь в один миллиметр. Чем выше частота, тем меньше глубина прогреваемого слоя.

И это было именно то, о чем мечтали русские инженеры со времен Π. П. Аносова. Именно такой поверхностный нагрев требовался для безупречно правильной закалки стальных изделий.

С помощью токов высокой частоты удалось разрешить задачу, над которой ученые и инженеры тщетно бились несколько десятилетий.

Лучше толедских мастеров

Первые опыты по высокочастотной закалке были поставлены В. П. Вологдиным в 1925 году на Кировском заводе в Ленинграде. Здесь применили токи высокой частоты для закалки фрез. Затем техническую новинку ввел у себя один из самых передовых заводов нашей страны – автомобильный завод имени Сталина, для быстрой и надежной закалки шеек коленчатых валов автомобильных двигателей.

Был построен закалочный станок. На шейку вала надели петлю из тонкой медной трубки. По этой петле пропустили ток высокой частоты. Прошло 2–3 минуты – поверхность шейки вала нагрелась. Со стороны торна вала было видно, что наружные слои металла раскалились до соломенно‑желтого цвета, а сердцевина шейки вала осталась темной и холодной.

Ток выключили, шейку вала быстро охладили. Закалка, длившаяся всего лишь несколько минут, закончилась. Поверхность шейки осталась чистой и гладкой, как и до закалки. Никакой окалины не образовалось.

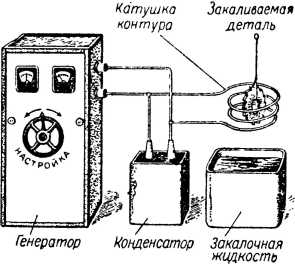

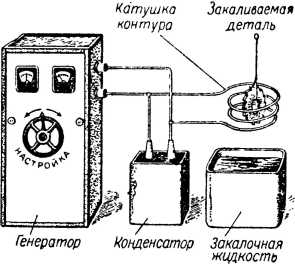

Отечественная промышленность получила новый, исключительно быстрый, дешевый и надежный способ закалки стальных изделий. Регулируя частоту и мощность тока, можно прогревать изделия на любую глубину и создавать закаленный «панцырный» слой толщиной в 1 миллиметр, а если нужно – и в несколько сантиметров (рис. 115).

Рис. 115. Схема закалки токами высокой частоты.

Резко изменился даже – внешний вид закалочного цеха. На смену старым «калилкам» с их дымом, жарой и чадом пришли сверкающие чистотой высокочастотные установки – ТВЧ. Не черный фартук кузнеца, а синий комбинезон электрика носит теперь мастер закалки.

Многие металлообрабатывающие предприятия Советского Союза ввели высокочастотную закалку. На заводах теперь имеются либо машинные генераторы высокой частоты, либо ламповые генераторы.

Электрон оказался неплохим «толедским кузнецом».

С неменьшим успехом токи высокой частоты служат и для плавки металлов.

Некоторые сплавы можно готовить только с помощью токов высокой частоты. При обычной тигельной плавке на огне расплавленный металл впитывает в себя газы и загрязняется, качество сплава значительно ухудшается. Токи высокой частоты позволяют плавить металл в вакууме, без доступа воздуха и, таким образом, дают идеально чистые сплавы. При этом плавка 100 килограммов металла длится не более 15 минут.

За разработку и внедрение в производство нового метода закалки поверхностей стальных изделий член‑корреспондент Академии наук СССР В. П. Вологдин удостоен Сталинской премии, и в апреле 1948 года В. П. Вологдину, первому из ученых, была присуждена золотая медаль имени А. С. Попова.

За создание нового типа кузнечного цеха В. П. Вологдин был вторично удостоен Сталинской премии – настолько ценны оказались его работы по электронике.