Проблема полного уничтожения или частичной утилизации твер- дых бытовых отходов (ТБО) – бытового мусора – актуальна, прежде всего, с точки зрения отрицательного воздействия на окружающую сре- ду. Твердые бытовые отходы – это богатый источник вторичных ресур- сов (в том числе черных и цветных металлов), а также «бесплатный энергоноситель», так как бытовой мусор – это возобновляемое углеро- досодержащее энергетическое сырье для топливной энергетики. Однако для любого города и населенного пункта проблема удаления и обезвре- живания ТБО всегда является, в первую очередь, проблемой экологиче- ской. Как известно, подавляющая масса твердых бытовых отходов в ми- ре пока складируется на мусорных свалках или специально организо- ванных «мусорных полигонах». Однако это самый неэффективный спо- соб борьбы с ТБО, так как мусорные свалки, занимающие огромные территории, часто плодородных земель, и характеризующиеся высокой концентрацией углеродосодержащих материалов (бумага, полиэтилен, пластик, дерево, резина), часто горят, загрязняя окружающую среду от- ходящими газами. Кроме того, мусорные свалки являются источником загрязнения как поверхностных, так и подземных вод за счет дренажа свалок атмосферными осадками. Например, в Москве ежегодно образу- ется 10 млн. т промышленных и бытовых отходов, которые вывозятся

на специализированные свалки. Таких свалок в Подмосковье свыше 50, каждая площадью от 3 до 10 га. В целом в России под мусорные свалки отчуждено 0,8 млн. га земель, среди которых не только овраги и пусты- ри, но и плодородные черноземы.

Зарубежный опыт показывает, что рациональная организация пере- работки ТБО дает возможность использовать их до 90 % в строительной индустрии, например в качестве заполнителя бетона. По данным спе- циализированных фирм, осуществляющих в настоящее время даже ма- лоперспективные технологии прямого сжигания ТБО, из 1000 кг твер- дых бытовых отходов можно получить тепловую энергию, эквивалент- ную сжиганию 250 кг мазута. Однако реальная экономия будет еще больше, поскольку не учитывается сам факт сохранения первичного сы- рья и затраты на его добычу.

Сжигание – это распространенный способ уничтожения ТБО, кото- рый широко применяется с конца XIX века. Сжигание бытового мусора, помимо снижения его объема и массы, позволяет получать дополни- тельные энергетические ресурсы, которые могут быть использованы для получения централизованного отопления и производства электрической энергии. К числу недостатков этого способа относятся выделение в ат- мосферу вредных веществ. При сжигании ТБО получают 28–44 % золы от сухой массы и газообразные продукты – двуокись углерода, пары во- ды, различных примесей. Так как процесс горения отходов происходит при температуре 800–900 °С, то в отходящих газах имеются органиче- ские соединения — альдегиды, фенолы, хлорорганические соединения.

Теплотворная способность бытовых отходов примерно соответст- вует бурому углю. В среднем она колеблется от 1000 до 3000 ккал/кг. Выявлено также, что по теплотворной способности 10,5 т мусора экви- валентны 1 т нефти, по калорийности бытовые отходы уступают углю в 2 раза. Примерно 5 т ТБО выделяет при сгорании столько же тепла, сколько 2 т угля или 1 т жидкого топлива.

Сжигание можно разделить на 2 вида: непосредственное сжигание, при котором получается только тепло и энергия; пиролиз, при котором образуется жидкое и газообразное топливо.

В настоящее время уровень сжигания бытовых отходов в отдель- ных странах различен. Так, из общих объемов бытового мусора доля сжигания колеблется в таких странах, как Австрия, Италия, Франция, Германия, от 20 до 40 %, Бельгия, Швеция – 48–50 %, Япония – 70 %, Дания, Швейцария – 80 %, Англия и США – 10 %. В России сжиганию подвергаются лишь около 2 % бытового мусора, а в Москве – около 10 %.

Для повышения экологической безопасности необходимым усло- вием при сжигании мусора является соблюдение ряда принципов. К ос- новным из них относятся температура сжигания, которая зависит от ви- да сжигаемых веществ, продолжительность высокотемпературного сжи- гания, создание турбулентных воздушных потоков для полноты сжига- ния отходов.

В последние годы ведутся исследования по совершенствованию процессов, что связано с изменением состава бытовых отходов, ужесто- чением экологических норм. К модернизированным способам сжигания отходов можно отнести замену воздуха, подаваемого для горения, на кислород. Это позволяет снизить количество ПСГ, изменить их состав и получить стеклообразный шлак. Сюда же относится и способ сжигания мусора в псевдо-сжиженном слое. При этом достигается высокая полно- та сгорания.

По зарубежным данным, сжигание мусора целесообразно приме- нять в городах с населением не менее 15 тыс. человек, при производи- тельности печи около 100 т/сут. Из каждой тонны отходов можно выра- ботать около 300–400 кВт/ч электроэнергии.

В настоящее время топливо из бытовых отходов получают в из- мельченном состоянии в виде гранул и брикетов. Предпочтение отдает- ся гранулированному топливу, так как сжигание измельченного топлива сопровождается обильным пылевыносом, а использование брикетов создает трудности при загрузке в печь и поддержании устойчивого го- рения. Кроме того, при сжигании гранулированного топлива намного выше КПД котла.

Надо отметить, что большинство мусоросжигающих заводов в Рос- сии было построено в тот период, когда не были ужесточены нормы вы- броса газовой составляющей. Однако сейчас стоимость газоочистки на этих заводах существенно возросла, вследствие чего необходимо строи- тельство современных, более экологически безопасных мусороперера- батывающих комплексов. Такой комплекс в ближайшее время будет по- строен в Петербурге.

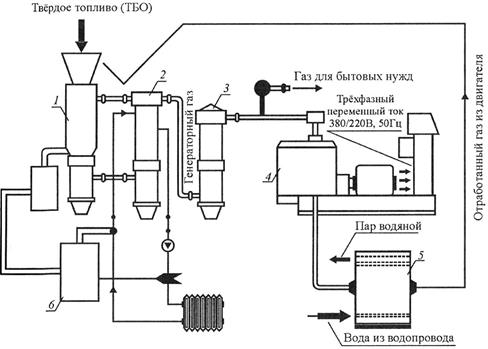

Принципиальная схема мусороперерабатывающего завода пред- ставлена на рис. 3.1.3.

При строительстве таких объектов основной является проблема ох- раны окружающей среды. Это связано с тем, что общественность зачас- тую не имеет достоверной информации о том, представляют ли подоб- ные предприятия опасность для окружающей среды. Как правило, опас- ность загрязнения сильно преувеличена и в большей степени относится к старым данным, основанным на сжигании твердых бытовых отходов. Действительно, на старых установках выброс того же диоксина может

достигать 300 мкг на тонну топлива. На современных же этот показа- тель не превышает 0,6 мкг на тонну. Дня сравнения: при сжигании ка- менного угля выделяется 1–10 мкг диоксина, при сжигании тонны бен- зина – от 10 до 2000 мкг.

Рис. 3.1.3. Схема переработки ТБО:

1 – газогенератор; 2 – бойлер водяного отопления; 3 – фильтр тонкой очистки; 4 – блок двигателя-генератора; 5 – котел утилизатор; 6 – охладитель

Разумеется, строительство котельной невозможно без целого ком- плекса природоохранных мероприятий. Проектами, в частности, преду- сматривается устройство сооружений для очистки дренажных стоков от органических загрязнений, тяжелых металлов, механических примесей. Газы, выходящие в атмосферу, будут проходить глубокую многосту- пенчатую очистку. Опыт показывает, что при надлежащем выполнении этих условий влияние на окружающую среду минимально. Достаточно сказать, что австрийский завод, по образу которого будет строиться комплекс в Петербурге, расположен в центре Вены. Трудно предполо- жить, что общественность австрийской столицы допустила бы подоб- ное, если бы завод не был полностью безопасен с экологической точки зрения.

Сегодня в Швейцарии, Дании и других европейских странах сжига- ется до 80 % отходов, при этом производится тепло и электроэнергия. В Германии, законодательство которой считается самым жестким с точки

зрения экологии, работает более полусотни подобных установок; на свалки вывозится только 10 % мусора.

Таким образом, использование твердых бытовых отходов в качест- ве топлива в нашей стране, энергия, выработанная на мусоросжигаю- щих заводах, имеют низкую конкурентоспособность. Это связано с большими капитальными затратами на строительство подобных комби- натов, с долгими сроками окупаемости и, прежде всего, с низкими це- нами на органическое топливо.

Электрические печи

Электропечи сопротивления. По технологическому назначению печи сопротивления можно разделить на три группы:

1. Термические печи для различных видов термической и термо- химической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов.

2. Плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов.

3. Сушильные печи для сушки лакокрасочных покрытий, литей- ных форм, металлокерамических изделий, эмалей и т. п.

По характеру работы печи сопротивления разделяют на печи не- прерывного и периодического действия. Мощность печей от 5 до 10000 кВт.

Основными путями снижения удельных расходов энергии являют- ся: снижение тепловых потерь, в том числе и за счет улучшения тепло- изоляции; повышение производительности печей; уменьшение потерь на аккумуляцию тепла и предварительный нагрев изделий; оптимизация и автоматизация электрических и технологических режимов работы пе- чи.

Электросварочные установки. Организационно-технические ме- роприятия по экономии электроэнергии в электросварочных установках можно условно разделить на две основные группы: технологические и энергетические. Наибольшие возможности экономии электроэнергии имеются в технологии сварочного производства, и только 20–30 % дают энергетические мероприятия. Основные мероприятия по снижению удельных расходов электроэнергии на сварку:

• оптимальный выбор способа сварки;

• совершенствование технологии электросварки;

• снижение электрических и тепловых потерь;

• устранение холостого хода сварочных агрегатов;

• оптимальный выбор способа сварки. Здесь возможны следующие пути:

a) замена ручной дуговой сварки на переменном токе автоматиче- ской под флюсом (позволяет получить 5–7 % экономии электроэнер- гии);

b) переход от ручной электросварки на постоянном токе к полуав- томатической в среде углекислого газа (уменьшает удельный расход электроэнергии в 2–2,5 раза);

c) замена ручной дуговой электросварки точечной контактной

(уменьшает удельные расходы электроэнергии в 2–2,5 раза);

d) замена дуговой электросварки на шовную контактную (снижает расход электроэнергии на 15 %);

e) перевод ручной дуговой сварки с постоянного тока на перемен- ный (уменьшает расход электроэнергии в 2–3 раза).

При контактной сварке наиболее экономичной является точечная, поэтому расширение применения точечной сварки дает большую эко- номию электроэнергии.

Совершенствование технологии электросварки возможно:

• за счет использования электродов с покрытием, в которое введен железный порошок (позволяет увеличить силу сварочного тока, повы- сить производительность и снизить удельные расходы электроэнергии на 8–12 %);

• применения присадки в виде металла в порошке применения;

• электрошлаковой сварки при сварке металлов большой толщи-

ны;

• ведения контактной сварки на жестких режимах;

• правильного выбора режимов работы.

Точечную рельефную и шовную сварку изделий можно произво-

дить на мягких и жестких режимах. Расчеты показывают, что при свар-

ке на жестких режимах (повышенный ток,

I св, но уменьшенное время

сварки, t св) расходы электроэнергии снижаются в 1,5 b к – 4 раза.

Поэтому при выборе режимов сварки надо ориентироваться на же- сткие.

На потери электроэнергии в электросварочных установках значи-

тельное влияние оказывает коэффициент загрузки

К з и активное сопро-

тивление сварочного контура

R 2.

Оптимальный коэффициент загрузки

К з.опт

электросварочной ус-

тановки, соответствующий максимуму КПД

h э, равен:

К,з.опт =

D P x

D P кз

D P кз

(3.1.25)

где

P xк,з

P D– пDотери холостого хода и короткого замыкания.

Если учитывать только электрические потери, то для всех типов

сварочных установок

К0з.,о2пт

0,3. ¸

Работа электросварочных установок с указанными

К з.опт

является

явно не оптимальной, поэтому при выборе вать и тепловой КПД.

К з.опт

необходимо учиты-

Для сварки изделий из стали можно рекомендовать следующие

К з.опт: 0,5–0,8 точечные подвесные; 0,65–1,5 – многоточечные; 0,7–0,8 – шовные.

Внедрение ограничителей холостого хода сварочных преобразова- телей и трансформаторов дает экономию электроэнергии в размере 15–20 % на каждой установке.

Наряду с перечисленными мероприятиями можно также рекомен- довать:

• замену контактных однофазных машин переменного тока маши- нами постоянного тока, позволяющую экономить электроэнергию за счет уменьшения мощности машин и индуктивного сопротивления вто- ричного контура;

• периодическую проверку сопротивления вторичных контуров и состояния их контактов, особенно у подвесных сварочных машин;

• применение электрошлаковой сварки для соединения деталей толщиной более 30–40 мм вместо дуговой сварки.

Возможные рекомендации по энергосбережению:

Настройка поточных режимов, применение автоматических регу- ляторов, теплоизоляция наружных поверхностей, уплотнение заслонок и тракта, забор воздуха из помещений цеха, утилизация тепла дымовых газов, установка регенераторов и регенеративных горелок.

Предварительный подогрев шихты за счет утилизируемого тепла. Для электропечей – установка фильтров и компенсаторов реактивной мощности.

Повышение массы садки и совершенствование подготовки шихты. Удельные расходы электроэнергии зависят от массы садки, поэто-

му целесообразно перегружать печи по емкости, увеличивая против но- минальной массу завалки. Возможная перегрузка печи по емкости зави- сит от мощности печного трансформатора, размеров ванны печи, стой-

кости футеровки. В зависимости от этих факторов для каждой печи должно быть выбрано оптимальное значение нагрузки.

Шихта до ее загрузки в печь должна быть подготовлена таким об- разом, чтобы в процессе плавки исключалась необходимость дополни- тельных «подвалок». Предварительный подогрев шихты значительно снижает удельные расходы электроэнергии, улучшает условия работы печного трансформатора за счет значительного уменьшения бросков то- ка.

Целесообразно предварительный нагрев шихты осуществлять за счет тепла отходящих газов от различных термических установок в слу- чае наличия их в цехе.

Снижение электрических потерь за счет:

• обеспечение оптимальных плотностей тока в элементах вторич- ного токопровода;

• уменьшения сопротивления электрических контактов;

• уменьшения сопротивления электродной свечи;

• изменения схемы короткой сети; Снижение тепловых потерь за счет:

• увеличения стойкости футеровки;

• улучшения качества футеровки печи;

• окраски наружных поверхностей кожуха печи алюминиевой краской;

• изготовление конической футеровки с соответствующим изме- нением формы кожуха печи;

• снижения потерь тепла с охлаждающей водой;

• уменьшение потерь тепла с отходящими газами;

• уменьшение потерь тепла на излучение через окна и отверстия печи;

• оптимизация графика работы, сокращения времени и нагрузки при простое;

• оптимизации электрических и технологических режимов работы печи.

Путями снижения удельных расходов электроэнергии на термооб- работку в печах сопротивления могут служить:

• снижение тепловых потерь и улучшение теплоизоляции печей

(улучшение герметичности печей);

• повышение производительности печей (увеличение мощности печи; рациональная загрузка печи);

• уменьшение потерь на аккумуляцию тепла и применение пред- варительного нагрева изделий (применение легких и эффективных ог- неупорных и теплоизоляционных материалов для печей периодического

действия; организация непрерывного режима работы печей; сокращение массы тары; применение предварительного нагрева изделий);

• рационализация электрических и технологических режимов ра- боты печей (автоматизация управления режимов печей; сокращение длительности технологического процесса; применение индукционного нагрева);

• сокращение расхода охлаждающей воды;

• установки регулятора;

• модернизации электропривода вытяжных вентиляторов и дымо- сосов.

D P кз

D P кз