Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

Карбамид легко усваивается растениями. Содержание азота в нем в амидной форме составляет 46,6%. Богат азотом, меньше слеживается, не взрывоопасен в смесях с органическими веществами и медленнее вымывается из почвы. В основе получения карбамида лежит взаимодействие аммиака с оксидом углерода (IV) с последующей дистилляцией продуктов синтеза и переработкой полученных растворов. Синтез происходит в две стадии:

Карбамид легко усваивается растениями. Содержание азота в нем в амидной форме составляет 46,6%. Богат азотом, меньше слеживается, не взрывоопасен в смесях с органическими веществами и медленнее вымывается из почвы. В основе получения карбамида лежит взаимодействие аммиака с оксидом углерода (IV) с последующей дистилляцией продуктов синтеза и переработкой полученных растворов. Синтез происходит в две стадии:

1. образование карбамата аммония:

2NH3(г) + CO2(г) → CO(NH2)(ONH4) – 125,6 кДж (1)

Процесс гетерогенный. CO2(г)NH3(г), пары воды; жидкая фаза- расплавы солей и растворы в воде.

2. дегидратация карбамата аммония до карбамида (лимитирующая стадия):

CO(NH2)(ONH4) → CO(NH2)2 + H2O–15,5 кДж (2)

На этой стадии отгоняется избыток NH3,H2O и происходит разложение карбамата и карбонатов.

Процесс синтеза описывается суммарным уравнением:

2NH3 + CO2 = CO(NH2)2 + H2O – 110,1кДж.

Оптимальные условия: температура 180 - 200ºС, давление 20 МПа, избыток аммиака 100%, то есть мольное отношение NH3: CO2 – 4: 1.

Реализуются 2 схемы производства:

- Замкнутая схема, с рециклом, при котором продукты дистилляции возвращаются обратно в процесс.

- Разомкнутая, без рецикла, при которой продукты дистилляции удаляются из системы.

В первом случае продукты дистилляции частично или полностью (в газообразном виде или в виде раствора аммонийных солей) возвращаются в цикл на синтез карбамида. Во втором случае весь выделившийся при дистилляции аммиак поглощают азотной кислотой для получения нитрата аммония, при этом производство кармабида комбинируется с производством нитрата аммония.

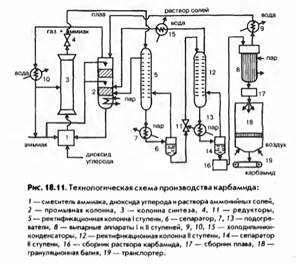

Технологическая схема: CO2 очищенный от примесей и сернистых соединений, сжатый до 20 Мпа и жидкий аммиак под давлением 15 Мпа поступают в смеситель 1 при температуре 80-1000С. Сюда же попадает раствор аммонийных солей из промывной колонны 2.

Технологическая схема: CO2 очищенный от примесей и сернистых соединений, сжатый до 20 Мпа и жидкий аммиак под давлением 15 Мпа поступают в смеситель 1 при температуре 80-1000С. Сюда же попадает раствор аммонийных солей из промывной колонны 2.

Мольные соотношения: NH3:CO2:H2O = 4,5:1:0,5. Из смесителя смесь, разогревшаяся за счет частичного образования карбамата до 1750С, направляется в нижнюю часть колонны синтеза 3, где заканчивается образованиекарбамата аммония и он на 65% превращается в карбамид. Затем смесь поступает на двухступенчатую дистилляцию. Сначала плав поступает в ректификационную колонну 1 ступени 5, где давление снижается до 2 Мпа. В колонну 5 из сепаратора первой ступени 6 подается противотоком газ. В колонне I ступени происходит выделение карбамида из реакционной смеси, разложение карбамата аммония и образование из аммиака диоксида углерода, водного раствора аммонийных солей. Плав из колонны 1, пройдя подогреватель 7, поступает при температуре 160 ºС в сепаратор первой ступени 6, в котором разделяются жидкая и газообразная фазы. Газы возвращаются в колонну 1 и оттуда в нижнюю часть промывной колонны 2. Верхняя часть промывной колонны орошается жидким аммиаком и аммиачной водой, поступающей в виде конденсата из выпарного аппарата 8 через холодильник-конденсатор 9. В промывной колонне из газа вымывается диоксид углерода и образуется водный раствор аммонийных солей, а газообразный аммиак отводят из верхней части колонны и после сжижения в холодильнике-конденсаторе 10 возвращают в процесс. Водный раствор аммонийных солей перекачивается в смеситель 1 и оттуда в колонну синтеза 3. Раствор карбамида из сепаратора первой ступени 6 дросселируется до давления 0,3 МПа в редукторе II и подается в ректификационную колонну второй ступени 12, откуда поступает в подогреватель 13 и сепаратор 14. В колонне второй ступени происходят дальнейшее разложение карбамата до аммиака и диоксида углерода и образование водного раствора карбоната и бикарбоната аммония. Из нижней части сепаратора 14 выходит 70% раствор карбамида, а из верхней – парогазовая смесь, содержащая аммиак, диоксид углерода и пары воды, которая поступает в нижнюю часть ректификационной колонны 12. Газовая смесь из колонны 12 охлаждается в холодильнике-конденсаторе 11 и в виде раствора аммонийных солей подается в нижнюю часть промывной колонны 2. Раствор карбамида из сепаратора второй ступени 14 собирается в сборнике 16 и подается на упаривание последовательно в вакуум-аппараты первой и второй ступеней при температуре 140ºС и давлении 0,003 МПа. Полученный плав карбамида концентрацией около 99,8% поступает через сборник плава 17 в грануляционную башню 18 и распыляется в ней. Образовавшиеся гранулы при температуре около 70ºС транспортером 19 подают на операции классификации, охлаждения и упаковки. Выход карбамида в расчете на диоксид углерода составляет около 91%.

ВОПРОС 27 ПОИЗВОДСТВО ФОСФОРНОЙ КИСЛОТЫ И ДВОЙНОГО СУПЕРФОСФАТА

Сырьем для производства фосфорных удобрений, фосфорной кислоты и элементарного фосфора служат природные фосфатные руды: апатиты и фосфориты. Апатитовые руды предварительно обогащают, получая концентрат, содержащий до 40% P2O5. Фосфориты содержат фосфор в виде фторапатита, содержание фосфора 16-30% P2O5.

Методы переработки сырья: механическая (измельчение, получают фосфоритную муку и металлургические шлаки); химическая (превращение нерастворимого трикальцийфосфата в более растворимые и легко усваиваемые растениями: разложение, восстановление углеродом и термическая обработка). Наиболее распространенный метод – разложение серной, фосфорной или азотной кислотами.

Производство двойного суперфосфата включает в себя производство фосфорной кислоты и дальнейшее фосфорнокислое разложение фосфатов.

Производство фосфорной кислоты

Ортофосфорная кислота содержит 72,4 % Р2О5, при tобр-сяполифосфорные к-ты до 70-80% Р2О5.

Экстракционный метод – это разложение природных фосфатов серной кислотой.

1) Разложение фосфатов: Ca5(P04)3 F + 5 H2 S04 + 5 mН2О + nH3 P04= 5 CaSO4 * mH2 O + (n+3) H3 P04 + HF

2) Фильтрование H3 P04 и промывка образующегося сульфата кальция.

Процесс гетерогенный, необратимый, протекает в системе тв-ж.Часть H3 P04возвращаетсяся обратно в процесс. В итоге апатит разлагается двумя кислотами. В зависимости от конц-иифосфорной кислоты и температуры сульфат кальция может осаждаться в форме ангидрида (m=0), полугидрата (m=0.5, 90-100С, а конц кислоты =32-42%), либо возм-но обр-е дигидрата (m=2, 70-80С, конц к-ты = 20-32%). Обр-ся в системе HF, выдел-ся в атмосферу частично связывается с кремниевой к-той и примесями.

H2SiO3 + 6HF = H2SiF6 + 3H2O

2H2SiF6 + H2SiO3 = 3SiF4 + 3H2O (кислота частично разлагается и выделяется тетрафторсилан)

SiF4+ 6HF = H2SiF6 (тетрафторсилан взаимодействует с фтористым водородом с образованием кремнефтористоводородной кислоты)

Скорость разложения фторапатитавозрастает с ↑ t, c ↑ степени дисперсности сырья, с ↑ интенсивно cти перемешивания. При ↓ [ H2 SO4] обр-ся крупные кристаллы CaSO4 , которые неплотно покрывают поверхность фосфата, процесс диффузии не нарушается.При ↑ [ H2 SO4] мелкокристаллический сульфат, он плотно облегает поверхность фосфата. В итоге диффузия затрудняется и скорость процесса ↓. Оптим скорость разложения достиг-ся при [к-ты] в самой системе 5-10%. Для этого исп-ют 60% исх-ую к-ту.

Полугидратный метод производства H3 P04

Полугидратный метод позволяет получать более концентрированную кислоту, снизить потери сырья и обеспечить более высокие интенсивность и производительность аппаратуры.

Полугидратный метод позволяет получать более концентрированную кислоту, снизить потери сырья и обеспечить более высокие интенсивность и производительность аппаратуры.

Смесь серной кислоты и оборотного раствора фосфорной кислоты из сборника 2 и фосфат из бункера 1 подают в многосекционный экстрактор 3 (при t 80-100С). По мере движения пульпы в экстракторе образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция.

Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2.

Осадок кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывки во 2-ой секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2. Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемый водой или разбавленной кремнефтористоводородной кислотой.

Степень экстракции 95%. Концпрод-та 45% по фосфорному ангидриду.Недостатки: необходимо упаривание к-ты до необхконц-ии, сильная коррозия аппаратов, отложение на стенках кристаллов соли.

Электротермический метод производства H3 P04

Основан на восстановлении фосфатов до элементарного фосфора, его последующем окислении до оксида фосфора (V) и гидратации оксида до фосфорной кислоты:

2Ca5(PO4)3F + 15С + 6SiO2 ↔ЗР2 + 15СО + 3 (3CaO·2SiO2) + CaF2 (t= 1100-1500С)

Р4жидк. + 5О2 газ = Р4О10тв

Стадии гидратации:

- Высокотемпературная (Р4О10+ 2H2O=4HPO3)Образуется метафосфорная кислота

- низкотемпературная (HPO3+H2O=H3PO4) Превращается в ортофосфорную

2 схемы метода:

1) Одноступенчатая схема без предварительной конденсации паров фосфора с непосредственным сжиганием выделяющегося фосфоросодержащего газа.

2) Двухступенчатая схема, предварительной конденсацией паров фосфора и последующей переработкой его в фосфорную кислоту.

Преимущества электротермического метода: получ к-та высконц-ии (полифосфорн к-та 115% по Р2О5), выс чистота прод-та, использование сырья с низким содержанием фосфора.

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!