Данная стадия проводится согласно существующей НД.

Применяют при лечении сахарного диабета (в/м инъекции).

Контрольные вопросы

1. Органотерапевтические препараты. Характеристика. Классификация по основным БАВ, технологическому принципу, виду сырья.

2. Особенности подготовки сырья для органопрепаратов. Способы консервирования.

3. Технологическая схема производства препаратов высушенных и измельченных желез.

4. Стандартизация органопрепаратов высушенных и измельченных желез.

5. Примеры выпускаемых препаратов высушенных измельченных желез: адиурекрин, тиреоидин.

6. Технологическая схема производства экстракционных органопрепаратов для внутреннего применения.

7. Особенности стадий сушки и осаждения в производстве сухих экстракционных препаратов.

8. Стандартизация экстракционных органопрепаратов.

9. Номенклатура экстракционных органопрепаратов для внутреннего применения (пепсин, панкреатин).

10. Технологическая схема производства максимально очищенных органопрепаратов для парентерального применения.

11. Способы очистки от белков, жиров, низкомолекулярных веществ.

12. Способы выделения индивидуальных веществ в производстве органопрепаратов.

13. Стадии растворения, стерилизации, получения лекарственных максимально очищенных органопрепаратов для парентерального введения.

14. Классическая технология инсулина.

15. Классификации инсулина. Инсулины короткого и пролонгированного действия. Высокоочищенные препараты инсулина марки «М» и «МС».

16. Автоматические дозаторы инсулина.

Глава VII. Способы получения

извлечений

из лекарственного растительного

и животного сырья

Мацерация. На протяжении многих десятилетий мацерация, или настаивание (от лат. maceratio – вымачивание), было основным способом получения извлечений.

Сущность метода заключается в следующем: измельченное сырье с требуемым количеством экстрагента (до «зеркала»), помещают в закрывающийся сосуд и настаивают при температуре 15-20 0С в течение 7 суток (если нет других указаний), периодически взбалтывая или перемешивая. После настаивания извлечение сливают, остаток отжимают, промывают небольшим количеством экстрагента, снова отжимают. Отжатое извлечение добавляют к слитому извлечению, после чего объединенное извлечение доводят экстрагентом до требуемого объема.

Аппаратурное оснащение процесса: любые сосуды, начиная от широкогорлых бутылей до специальных мацерационных баков – настойников, изготовленных из алюминия, нержавеющей стали и вылуженного железа.

Достоинства метода: простота и дешевизна.

Недостатки метода: длительность и недостаточная истощенность сырья. Причиной вышеизложенного является то, что растительный материал большую часть времени находится в неподвижном состоянии, коэффициент конвективной диффузии невелик. Процесс протекает медленно, так как выравнивание концентрации веществ внутри растительной клетки и во внешнем слое экстрагента идет в основном за счет молекулярной диффузии. Имеются также большие потери на диффузии и потери экстрагента за счет улетучивания при длительном настаивании.

Применение метода: экстрагирование свежего растительного сырья и материала, не имеющего клеточной структуры, при получении настоек и новогаленовых препаратов.

Прямоточное многоступенчатое экстрагирование (дробная мацерация, бисмацерация, ремацерация). Данный метод отличается от мацерации тем, что экстрагент расходуют в 2 (3 или 4) приема. Поэтому такую мацерацию называют дробной мацерацией, ремацерацией или бисмацерацией.

Сущность метода заключается в следующем: измельченное растительное сырье помещают в мацерационный бак, где его заливают 4-6-кратным количеством экстрагента (до «зеркала») и оставляют на 6-12 часов при периодическом перемешивании. После этого извлечение сливают, остаток слегка отжимают, полученную при этом жидкость прибавляют к первоначально слитой порции извлечения. Остаток после отжимания вновь заливают 3-4-кратным количеством экстрагента и оставляют на 4-6 часов, после чего извлечение сливают, остаток окончательно отжимают и присоединяют к объединенным извлечениям.

Аппаратурное оснащение процесса: мацерационный бак без паровой рубашки или с паровой рубашкой.

Достоинства метода: меньшая затрата времени по сравнению с мацерацией, большая истощенность сырья, простота и дешевизна.

Недостатки метода: большие затраты экстрагента, который затем при получении экстрактов и новогаленовых препаратов необходимо удалять.

Применение метода: для производства настоек, жидких экстрактов и водных извлечений; при производстве сухих экстрактов; для получения извлечений из свежего растительного сырья, а также в производстве новогаленовых препаратов.

Модификацией метода дробной мацерации является ее сочетание с циркуляцией экстрагента через слой сырья: при этом экстрагент также делят на неравные части и после настаивания сырья, как с первой, так и со второй порцией экстрагента, извлечения возвращают на экстрагируемый материал, т. е. проводят циркуляцию. С третьей порцией экстрагента сырье, как правило, только настаивают, без применения циркуляции.

Перспективным является метод дробной мацерации, сопровождающийся прессованием: при этом методе сырье сначала замачивают на определенное время с небольшой порцией экстрагента. После набухания сырье отжимают на гидравлическом прессе или вальцовой мельнице. Процесс повторяют несколько раз до достижения равновесной концентрации. Метод позволяет сократить потери действующих веществ, так как в шроте остается небольшой объем извлечения. Преимуществом метода является то, что готовый продукт содержит высокое количество экстрагируемых веществ, т. е. получается концентрированное извлечение.

Перколяция. Перколяция (от лат. percolatio – процеживание) – динамический метод получения извлечения.

Сущность метода заключается в следующем: экстрагирование проводится в три этапа, а именно – замачивании сырья, настаивании и собственно перколировании. З амачивание сырья рекомендуется проводить вне перколятора (в мацерационном баке или другой емкости) половинным или равным количеством экстрагента по отношению к массе сырья в течение 4-5 часов без перемешивания. Загружать перколятор сухим материалом не рекомендуется, так как при последующем добавлении экстрагента внутри материала могут оставаться комки или даже целые участки сухого материала, до которого экстрагент, по тем или иным причинам, не сможет дойти во время перколирования. Кроме того, возможны и другие нежелательные явления. Мелко измельченное растительное сырье при смачивании сильно набухает и, если крышка плотно закрыта, может настолько спрессоваться, что экстрагент не пройдет через него, т. е. нарушаются дренажирующие свойства слоя. На следующем этапе, т. е. при настаивании подготовленное набухшее сырье укладывают в перколятор равномерно и достаточно плотно, т. к. при слабом утрамбовывании массы будут пустоты, через которые экстрагент быстро проходит и при этом практически не извлекает БАВ. При слишком плотной укладке масса становится труднопроходимой для экстрагента. Условия укладки зависят от характера материала. В некоторых случаях материал, склонный к слипанию приходится укладывать слоями с ситовыми прокладками. После того как перколятор загружен с достаточной плотностью, поверхность материала покрывают куском полотна и дырчатым металлическим диском – грузом. Сырье заливают экстрагентом, который подают в перколятор непрерывным потоком сверху или снизу (при открытом кране для вытеснения воздуха). Как только экстрагент начинает вытекать в приемник, кран перколятора закрывают, а вытекший экстрагент возвращают на сырье. После этого в перколятор добавляют чистый экстрагент до «зеркала», толщина которого должна составлять 30-40 мм (тем самым предотвращают попадание воздуха в сырье) и выдерживают 24-48 часов («мацерационная пауза»). Третий этап процесса перколяции – собственно перколяция. У перколятора открывают кран, а на сырье непрерывно, с постоянной скоростью подают экстрагент. Скорость поступления экстрагента на сырье должна быть равна скорости перколирования (1/24-1/48 рабочего объема перколятор, в соответствии с временем настаивания). Процесс перколяции считается проведенным правильно, если одновременно с израсходованием положенного количества экстрагента будет достигнуто полное извлечение действующих веществ, что устанавливается по бесцветности стекающего перколята или с помощью соответствующих качественных реакций.

Перколирование заканчивается получением извлечения за один прием – при получении настоек, густых и сухих экстрактов или в два приема – при производстве жидких экстрактов.

Специфическая особенность в методе перколяции при производстве жидких экстрактов обусловлена тем, что они в большинстве случаев готовятся в соотношении 1:1, в связи с чем, количества экстрагента недостаточно для обеспечения достаточной полноты истощения сырья. Перколирование сырья при получении жидких экстрактов проводится в два приема, сначала собирают 85 объемных частей готового продукта из каждых 100 весовых частей материала. Затем под перколятор подставляют другой приемник и продолжают извлечение до полного истощения материала. Это второе извлечение выпаривают под вакуумом при температуре 50-60 °С до густоватой массы, которую прибавляют к первому извлечению и, при необходимости, доводят чистым экстрагентом до получения 100 объемных частей жидкого экстракта. Весьма существенно, чтобы истощение сырья было произведено минимальным количеством экстрагента, с целью ускорить сгущение и уменьшить время термического воздействия на действующие вещества.

Большинство простых настоек готовят методом перколяции, но не по классическому варианту, описанному выше, а с применением циркуляции. В этом случае первое извлечение как достаточно концентрированное собирают отдельно, целиком спуская его из перколятора. Затем перколятор заполняют свежим экстрагентом, который после настаивания в течении 3-6 часов и более несколько раз пропускают через перколятор, в минимальной степени насыщая его действующими веществами. Далее это (второе) извлечение спускают и присоединяют к первому, а с сырьем проводят еще 1-2 раза подобное циркулирование, пока не соберут должного количества настойки.

Аппаратурное оснащение процесса: мацерационный бак, перколятор и приемник.

Перколяторы (экстракторы, диффузоры) представляют собой цилиндрические или конические сосуды из нержавеющей стали, алюминия, луженой меди, железа или других материалов, а в лабораторных условиях – из стекла. Перколяторы сверху закрываются крышкой с патрубком для ввода экстрагента. Внизу у перколяторов находится спускной кран. Над краном на некотором расстоянии помещается ситовидное дно, застилаемое слоем фильтровального материала.

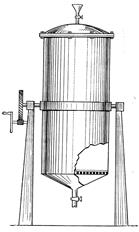

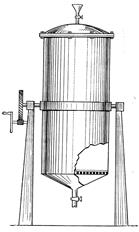

На рис.24 показана схема цилиндрического опрокидывающегося перколятора большой емкости, разгрузка которого облегчена тем, что его можно опрокидывать. В других конструкциях цилиндрических перколяторов разгрузка осуществляется через люк, расположенный чуть выше днища перколятора.

Рис. 24. Цилиндрический опрокидывающийся перколятор

(И.А. Муравьев, 1980)

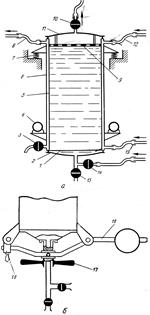

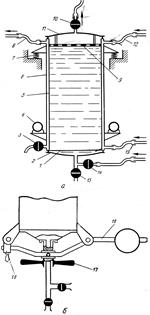

На рис.25. показана схема саморазгружающегося перколятора конструкции ЦАНИИ. Данный перколятор позволяет производить не только процесс экстракции, но также отгонку спирта из отработанного сырья и механическую разгрузку шрота. Герметизация перколятора дает возможность использовать не только спирт, но и другие более летучие растворители. В перколяторе (рис. 25, а) есть внутренний цилиндр 5 из нержавеющей стали. В верхней части корпуса имеются патрубки для подачи спиртовой смеси 12 из мерника и вывода отработанного пара 8 из паровой рубашки 6, при помощи которой можно создавать определенную температуру экстракции. В нижней части корпуса размещены патрубки для ввода пара 13 в паровую рубашку и выпуска конденсата 3. Верхняя 11 и нижняя 2 крышки взаимно замещаемы и имеют слегка выпуклую форму. В центре крышек перколятора расположены штуцеры. В зависимости от места положения крышки штуцеры служат либо для выхода паров спирта 10, либо для слива готовой продукции 15, а в случае отгонки спирта из отработанного сырья – для подачи острого пара 14. В нижнюю крышку вставляется ложное дно 1, представляющее собой перфорированный диск из нержавеющей стали, на который натягивается фильтровальный материал. Крышки имеют рычажно-винтовой механизм (рис.25,б) с противовесом и резиновые прокладки, что позволяет закрывать перколятор герметично. Под верхней крышкой имеется перфорированный диск 9 из нержавеющей стали. Для того, чтобы набухшее сырье не могло попасть в отверстия верхних патрубков перколятора, на диске предусмотрены четыре фиксатора 11. Для плотной укладки сырья и последующего механизированного удаления шрота из перколятора по обеим сторонам его корпуса установлены дебалансные электрические вибраторы 4. Корпус перколятора закрепляется на металлической подставке с резиновыми амортизаторами 7.

Рис. 25. (а, б). Перколятор конструкции ЦАНИИ

(И.А. Муравьев, 1980)

На рис. 26. показана схема цилиндроконического перколятора с углом конуса 450. Коническая часть экстрактора составляет около 60 % от общей его высоты. Данный перколятор обеспечивает равномерное истощение сырья по всему его объему. Сырье в нижних слоях экстрактора, ближе к вершине конуса, истощается почти также, как и в верхних слоях (в отличие от цилиндрического перколятора). Последнее объясняется тем, что скорость движения жидкости относительно частиц сырья в нижней части цилиндроконического экстрактора значительно выше, чем в верхней, так как объем жидкости, проходящей через экстрактор в участке с меньшим диаметром, тот же, что и проходящей через слои, лежащие в верхней части перколятора с большим диаметром.

Рис. 26. Цилиндроконический перколятор (И.А. Муравьев, 1980)

Достоинства метода: больший выход БАВ, простота оборудования, меньшие временные затраты.

Недостатки метода: энергозатраты при подаче экстрагента в перколятор.

Применение метода: получение извлечения при производстве настоек, элексиров и жидких экстрактов.

Противоточное экстрагирование. Данный способ получения извлечений из лекарственного растительного сырья заключается в многоступенчатом продвижении экстрагента с более истощенного на менее истощенное сырье до насыщения экстрактивными веществами. Существует несколько разновидностей противоточного экстрагирования:

- в батарее экстракторов, когда сырье находится в неподвижном состоянии, а движется только экстрагент;

- в экстракторах непрерывного действия, где сырье и экстрагент движутся навстречу друг другу.