Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

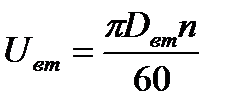

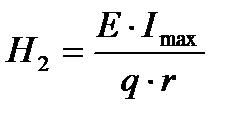

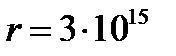

Оценку прочности барабана ротора будем проводить по его окружной скорости на наружном диаметре, т.е. на  .

.

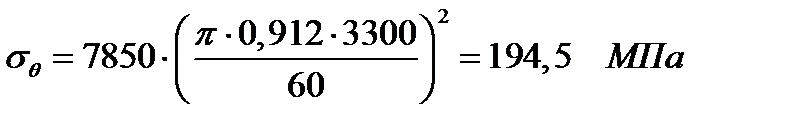

(108)

(108)

(109)

(109)

Условие прочности барабана ротора выполняется, т.к.  .

.

Расчет критического числа оборотов ротора.

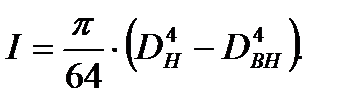

Расчет критического числа оборотов ротора будем вести с помощью энергетического метода. Для этого необходимо знать упругую линию прогиба. В качестве упругой линии будем принимать упругую линию под действием собственной тяжести ротора. Воспользуемся графоаналитическим методом для построения этой линии. Разобьем ротор на участки одного диаметра (в нашем случае 18 участков). Для каждого участка выделим диаметры (наружный и внутренний), длину, массу участка, силу от массы участка и момент инерции. Все эти данные занесем в таблицу 12. Момент инерции участка вычисляется по формуле:

(110)

(110)

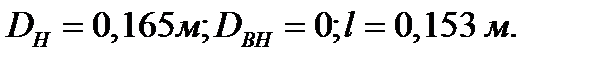

Пример расчета для участка №1.

Из чертежа получаем геометрические размеры участка:

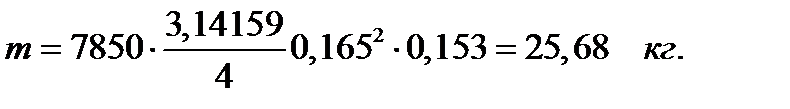

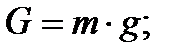

Массу участка вычислим по формуле:

(111)

(111)

;

;

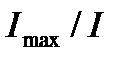

Для дальнейших расчетов и построений еще необходима величина - отношение максимального момента инерции к моменту инерции каждого участка. Результаты расчета занесены в таблицу №12.

Для построения эпюры изгибающего момента необходимо вычертить в масштабе многоугольник суммарных сил от масс участков. Выберем масштаб р = 100Н/мм. Полюсное расстояние  . Далее, пользуясь этим треугольником, строим эпюру изгибающих моментов. Вычисляем площади f получившихся треугольников и трапеций и заносим результаты в таблицу 12. Теперь найдем редуцированную силу R:

. Далее, пользуясь этим треугольником, строим эпюру изгибающих моментов. Вычисляем площади f получившихся треугольников и трапеций и заносим результаты в таблицу 12. Теперь найдем редуцированную силу R:

|

|

(112)

(112)

где s - масштаб, в котором выполнен чертеж ротора (в нашем случае s = 2). Результаты расчета также занесены в таблицу №12.

Для построения линии прогиба необходимо вычертить в масштабе многоугольник суммарных редуцированных сил. Выберем масштаб  . Характерный размер вычислим по формуле:

. Характерный размер вычислим по формуле:

(113)

(113)

где  ;

;  - вспомогательный масштаб.

- вспомогательный масштаб.

Далее, пользуясь этим треугольником, строим линию прогиба ротора. Теперь мы можем определить величины прогибов участков ротора в точках приложения сил от их масс, т.е.  . Значения этих величин для каждого участка занесем в таблицу №12. Истинное значение прогибов участков определим по формуле:

. Значения этих величин для каждого участка занесем в таблицу №12. Истинное значение прогибов участков определим по формуле:

(114)

(114)

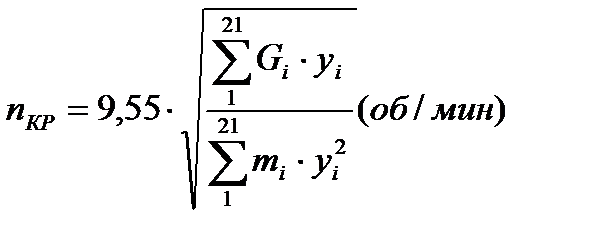

Значения этих величин и их суммарное значение также занесем в таблицу №11. Критическая частота вращения ротора определяется по формуле:

(115)

(115)

В таблице №12 приведены результаты расчетов суммы произведений сил от масс участков на прогиб соответствующих участков и суммы произведений масс участков на квадраты прогибов соответствующих участков.

Рабочая частота вращения ротора должна быть меньше критической. Как видно, условие выполняется (nраб=3300 о/мин), следовательно, компрессор будет работать в безопасном режиме при выбранной рабочей частоте вращения.

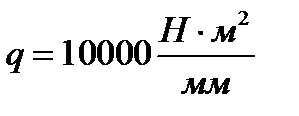

Таблица №12.

| № уч. |

|

| I |

| f |

| R | m | G |

|

| Gy |

|

| мм | мм | м

| - |

| мм |

| кг | Н | мм | мм |

|

| |

| 1 | 165 | 0 | 36383600,6 | 932,90 | 106 | 153,4 | 593324,3 | 25,75 | 252,59 | 7,156 | 0,00239 | 0,0006 | 0,0001 |

| 2 | 165 | 0 | 36383600,6 | 932,90 | 591 | 240,5 | 3308062,8 | 40,37 | 396,01 | 25,089 | 0,00836 | 0,0033 | 0,0028 |

| 3 | 250 | 0 | 191747598,5 | 177,02 | 1811,5 | 355 | 1923979,1 | 136,79 | 1341,95 | 41,026 | 0,01368 | 0,0184 | 0,0256 |

| 4 | 270 | 0 | 260870490,8 | 130,11 | 667,5 | 94,5 | 521096,6 | 42,47 | 416,67 | 49,152 | 0,01638 | 0,0068 | 0,0114 |

| 5 | 295 | 0 | 371755979,5 | 91,30 | 1130 | 14 | 619031,0 | 7,51 | 73,69 | 52,79 | 0,01760 | 0,0013 | 0,0023 |

| 6 | 295 | 0 | 371755979,5 | 91,30 | 2506,7 | 256,5 | 1373208,0 | 137,62 | 1350,08 | 57,74 | 0,01925 | 0,0260 | 0,0510 |

| 7 | 390 | 135 | 1119303290 | 30,32 | 2261,6 | 194 | 411490,6 | 160,13 | 1570,83 | 60,332 | 0,02011 | 0,0316 | 0,0648 |

| 8 | 410 | 135 | 1370787782 | 24,76 | 2321 | 176 | 344823,5 | 162,63 | 1595,40 | 61,714 | 0,02057 | 0,0328 | 0,0688 |

| 9 | 912 | 135 | 33942254512 | 1,00 | 856 | 60,7 | 5136,0 | 304,45 | 2986,65 | 62,2 | 0,02073 | 0,0619 | 0,1309 |

| 10 | 912 | 295 | 33586802938 | 1,01 | 2862,4 | 191 | 17356,2 | 916,93 | 8995,09 | 62,708 | 0,02090 | 0,1880 | 0,4006 |

| 11 | 912 | 635 | 25977421290 | 1,31 | 3047,6 | 189 | 23892,1 | 535,82 | 5256,43 | 63,443 | 0,02115 | 0,1112 | 0,2396 |

| 12 | 912 | 635 | 25977421290 | 1,31 | 3272 | 192 | 25651,3 | 540,37 | 5301,06 | 64,136 | 0,02138 | 0,1133 | 0,2470 |

| 13 | 912 | 635 | 25977421290 | 1,31 | 3457,15 | 194 | 27102,8 | 542,37 | 5320,69 | 64,743 | 0,02158 | 0,1148 | 0,2526 |

| 14 | 912 | 635 | 25977421290 | 1,31 | 3593,86 | 195 | 28174,6 | 541,85 | 5315,51 | 65,393 | 0,02180 | 0,1159 | 0,2575 |

| 15 | 912 | 635 | 25977421290 | 1,31 | 3707,8 | 196 | 29067,8 | 541,84 | 5315,44 | 65,948 | 0,02198 | 0,1168 | 0,2618 |

| 16 | 912 | 635 | 25977421290 | 1,31 | 3783,65 | 197 | 29662,4 | 542,53 | 5322,19 | 66,451 | 0,02215 | 0,1179 | 0,2662 |

| 17 | 912 | 635 | 25977421290 | 1,31 | 3818 | 197 | 29931,7 | 540,62 | 5303,46 | 66,898 | 0,02230 | 0,1183 | 0,2688 |

| 18 | 912 | 635 | 25977421290 | 1,31 | 3814,8 | 198 | 29906,6 | 541,39 | 5311,08 | 67,289 | 0,02243 | 0,1191 | 0,2724 |

| 19 | 912 | 135 | 33942254512 | 1,00 | 3771,7 | 198 | 22630,2 | 1009,58 | 9903,95 | 67,622 | 0,02254 | 0,2232 | 0,5129 |

| 20 | 912 | 135 | 33942254512 | 1,00 | 3621,5 | 196 | 21729,0 | 998,08 | 9791,14 | 67,912 | 0,02264 | 0,2216 | 0,5115 |

| 21 | 912 | 135 | 33942254512 | 1,00 | 2505,6 | 142 | 15033,6 | 712,22 | 6986,90 | 68,121 | 0,02271 | 0,1587 | 0,3672 |

| 22 | 470 | 135 | 2379003404 | 14,27 | 2554,4 | 151,5 | 218668,3 | 189,31 | 1857,13 | 68,283 | 0,02276 | 0,0423 | 0,0981 |

| 23 | 390 | 135 | 1119303290 | 30,32 | 13194,4 | 994 | 2400677,4 | 820,44 | 8048,49 | 67,683 | 0,02256 | 0,1816 | 0,4176 |

| 24 | 355 | 135 | 763316203,2 | 44,47 | 3492,3 | 424,7 | 931749,1 | 282,27 | 2769,04 | 50,112 | 0,01670 | 0,0463 | 0,0788 |

| 25 | 270 | 0 | 260870490,8 | 130,11 | 610,7 | 98,3 | 476754,6 | 44,18 | 433,42 | 41,481 | 0,01383 | 0,0060 | 0,0084 |

| 26 | 250 | 0 | 191747598,5 | 177,02 | 1501,8 | 332,8 | 1595049,3 | 128,24 | 1258,03 | 33,202 | 0,01107 | 0,0139 | 0,0157 |

| 27 | 220 | 0 | 114990145,1 | 295,18 | 407,1 | 161 | 720995,3 | 48,04 | 471,30 | 19,858 | 0,00662 | 0,0031 | 0,0021 |

| 28 | 180 | 0 | 51529973,5 | 658,69 | 214,8 | 228,8 | 848919,1 | 45,70 | 448,36 | 7,94 | 0,00265 | 0,0012 | 0,0003 |

| 33942254512 |

|

| 2,1959 | 4,8369 |

|

|

Описание конструкции.

Рассчитанный в данном курсовом проекте многоступенчатый осевой стационарный компрессор относится к компрессорам динамического действия, в которых сжатие газа происходит путем сближения молекул динамическим способом вследствие силового взаимодействия вращающейся решетки лопаток с потоком газа.

Проточная часть рассчитанного многоступенчатого осевого компрессора состоит из входного патрубка, конфузора, входного направляющего аппарата, восьми ступеней, спрямляющего аппарата, диффузора и выходного патрубка. Рабочие аппараты ступеней вместе с валом барабанного типа, на котором они расположены, образуют ротор. Направляющие аппараты вместе с корпусом, в котором они закреплены, составляют статор. Ротор компрессора опирается на подшипники, которые воспринимают как радиальные нагрузки от веса ротора и небаланса, так и осевое усилие, возникающее при работе компрессора. Для предотвращения или уменьшения подсоса воздуха из атмосферы в проточную часть и протечек из проточной части в атмосферу служат уплотнения. Входной патрубок служит для равномерного подвода газа из окружающей среды или подводящего трубопровода к кольцевому конфузору. Последний предназначен для ускорения потока и создания равномерного поля скоростей и давлений перед входным направляющим аппаратом. Входной направляющий аппарат создает заданное поле скоростей (по величине и направлению) перед первой ступенью. В ступенях газ сжимается за счет подводимой механической энергии. Спрямляющий аппарат служит для придания газу на входе в диффузор осевого направления. В диффузоре газ продолжает сжиматься за счет понижения его кинетической энергии. Выходной патрубок предназначен для равномерного отвода газа от диффузора и подачи его к нагнетательному трубопроводу.

|

|

Сжатие газа в рабочих аппаратах (колесах) осуществляется в результате силового воздействия потока газа с вращающимся лопаточным аппаратом. При этом часть механической энергии идет на повышения давления газа, а часть - на увеличение его кинетической энергии. Направляющий аппарат (на) или промежуточный направляющий аппарат (пна) ступени служит для придания потоку необходимой величины и направления скорости на входе в последующую ступень, а также для сжатия газа за счет понижения его кинетической энергии.

Из соображений аэродинамического качества и технологичности конструкции проектируемого компрессора выбран второй тип проточной части (с постоянным внутренним диаметром). В газодинамическом отношении этот тип проточной части обеспечивает преимущество по сравнению с другими типами, а именно - наибольшую длину лопатки последней ступени. В технологическом отношении при постоянном внутреннем диаметре упрощается изготовление ротора. При  выгодно иметь постоянный диаметр ротора, который трудно выполнить коническим, а переменный диаметр цилиндра при таких размерах не вызывает никаких затруднений.

выгодно иметь постоянный диаметр ротора, который трудно выполнить коническим, а переменный диаметр цилиндра при таких размерах не вызывает никаких затруднений.

|

|

Как уже было сказано выше, в спроектированном компрессоре используется ротор барабанного типа, а именно цельнокованый барабанный ротор. Такой ротор является наиболее простым в конструктивном и технологическом отношении и требует сравнительно небольшой механической обработки. Основным недостатком ротора барабанного типа является чрезмерно большой вес, что может создать трудности с получением необходимого критического числа оборотов, так как в осевых компрессорах применение гибких роторов не является желательным из-за малых величин зазоров между лопаточным венцом и корпусом. В стационарных установках применение таких роторов является предпочтительным. Цельнокованые роторы имеют высокую прочность и допуск

ают большие окружные скорости: 250-300м/сек на внешней поверхности барабана. Для облегчения веса и соответственно повышения критического числа оборотов ротор делается с большой выборкой металла изнутри и запрессованной по горячей посадке со стороны всасывания цапфой. В целях страховки цапфа, помимо горячей посадки, стопорится штифтами. Помимо облегчения веса, такая конструкция позволяет более тщательно проконтролировать качество поковки. В конструкции также есть буртик на цапфе, входящий в зацепление с торцом ротора после остывания барабана, что страхует детали от осевого смещения.

Для динамической балансировки ротора в специальных проточках установлены балансировочные грузы. При динамической балансировке необходимо с помощью грузов создать момент сил, противоположный моменту от неуравновешенных сил. Уравновешивание роторов производится на специальных станках для динамической балансировки.

Поверхность ротора образует гладкую проточную часть. Наименьшие перетечки через концы лопаток достигаются за счет малых радиальных зазоров с ротором. Для избежания наличия замкнутых внутренних пространств полости барабанов соединяются с наружной поверхностью радиальными отверстиями, через которые выливается вода, сконденсировавшаяся из паров влаги во внутренней полости.

Лопатки компрессора имеют сложную конфигурацию, для которой характерно изменение по радиусу толщины профиля и угла его установки (закрученная лопатка). Удовлетворение условиям прочности при большой окружной скорости накладывает на геометрию лопатки следующие ограничения:

Кроме того лопатки компрессора выполнены с высоко точностью, поверхности лопаток гидравлически гладкие, т.е. потери практически не зависят от шероховатости. Лопатки сплошные, т.е. обладают большей жесткостью и изгибной прочностью, а также меньшей уязвимостью в процессе эксплуатации по сравнению с полыми лопатками. Лопатки компрессора изготавливаются отдельными деталями, а затем жестко закрепляются на барабане в специальных фасонных пазах вала, куда они заводятся хвостовиками елочного типа. Лопатки вставляются через специальную прорезь, которая после установки всех лопаток закрывается специальным замком.

|

|

Cтатор турбокомпрессора составляют корпус и неподвижные узлы и детали компрессора. К ним относятся неподвижные элементы ступени и компрессора, образующие проточную часть машины, а также другие неподвижные части компрессора, не имеющие прямого отношения к рабочему процессу в машине, как, например, подшипники, уплотнения, фундаментные рамы и прочие. Корпус компрессора изолирует проточную часть от внешней атмосферы и является серединой, расположенной между всасывающей и нагнетательной камерами, которые выполнены отдельно от него. В средней части располагаются ступени. Входное устройство машины - совокупность всасывающей камеры (входной патрубок совместно с конфузором) и входного направляющего аппарата. Выходное устройство – совокупность спрямляющего аппарата и нагнетательной камеры (диффузор с выходным патрубком). Корпус компрессора для удобства изготовления литьем, сборки и разборки машины и проверки проточной части имеет горизонтальный разъем. Входной и выходной патрубки направлены вниз: удобно для эксплуатации, так как это позволяет относительно просто поднимать верхнюю часть статора для осмотра ротора и неподвижных элементов, не разбирая присоединенных к корпусу труб. Корпус опорного подшипника, расположенного со стороны всасывания, выполнен заодно с нижней частью всасывающей камеры. Корпус же опорно-упорного подшипника, расположенного со стороны нагнетания, выполнен отдельно от корпуса машины и установлен на фундаментной раме. Поэтому нижняя половина корпуса машины имеет две опорные лапы со стороны всасывания, которыми она опирается на стойки фундаментной рамы, а со стороны нагнетания машина опирается на раму корпусом подшипника. Корпус стационарного осевого компрессора выполнен литьем из чугуна. Корпус должен быть прочным, чтобы выдержать рабочее давление находящейся в нем среды; стенки корпуса и разъемы должны быть плотными и не пропускать газ, находящийся в нем, наружу; корпус должен быть жестким и не иметь каких-либо деформаций во время работы машины. Верхняя и нижняя половины корпуса компрессора между собой соединяются с помощью шпилек. Для точного соединения частей обычно служат несколько штифтов, которые строго центрируют отдельные элементы корпуса. Для обеспечения герметичности фланцы горизонтального разъема подвергаются тщательной обработке и при сборке уплотняются специальной мастикой. Для разборки корпуса предусмотрены несколько отжимных болтов. Помимо всех перечисленных выше элементов корпуса предусмотрены также специальные шпонки (горизонтальные и вертикальные), служащие для центровки машины в процессе нагрева корпуса и температурных деформаций. В компрессоре отсутствует промежуточное охлаждение газа внутри корпуса, поэтому у корпусов отсутствуют промежуточные устройства для подвода и отвода газа. Форма поперечного сечения патрубков выбирается конструктивно, а величина сечений определяется расчетом. Части корпусов соединяются между собой с помощью болтового соединения. Поскольку корпус выполнен литьем, то для крепления лопаток направляющего аппарата лучше использовать специальные обоймы, которые устанавливаются в проточки корпуса. Для подъема и транспортировки корпуса предусмотрены специальные приливы. Для обеспечения жесткости компрессора предусмотрены наружные ребра на корпусе.

Ротор спроектированного стационарного осевого компрессора изготавливается из качественной углеродистой стали – сталь 40 ГОСТ 1050-60. Заготовкой служит поковка, выполненная методом свободной ковки. Лопатки компрессора изготавливаются из нержавеющей слаболегированной стали 20Х13 ГОСТ 5632-61.

Заготовкой для корпуса компрессора служит отливка из серого чугуна марки СЧ 15-32 ГОСТ 1412-54. Направляющие лопатки изготавливаются из нержавеющей стали 20Х13 ГОСТ 5632-61.

Установка ротора компрессора относительно неподвижных элементов проточной части (статора) производится с помощью подшипников скольжения, воспринимающих осевые и радиальные усилия, обусловленные силой веса ротора, динамическими нагрузками, возникающими при вращении ротора, и аэродинамические нагрузки. При этом радиальную нагрузку на стороне всасывания воспринимает опорный подшипник, а на стороне нагнетания радиальное и осевое усилие воспринимает опорно-упорный подшипник. Подшипники работают на жидкой смазке, в качестве которой используется минеральное масло. Корпус опорно-упорного подшипника отливается отдельно от корпуса машины. Материалом служит отливка из чугуна марки СЧ 15-32 ГОСТ 1412-54. Корпус же упорного подшипника отлит заодно с всасывающей камерой. Корпусы вкладышей подшипников изготавливаются из чугунных отливок чугуна марки СЧ 28-48 ГОСТ 1412-54, т.е. из чугуна повышенной прочности. Заливку вкладышей производят баббитом Б83.

Для уменьшения внешних (концевых) утечек газа и в системах защиты газа от замасливания используются лабиринтные уплотнения на стороне всасывания и на стороне нагнетания, расположенные между уплотняемой внутренней полостью машины и подшипниками.

Для обеспечения маслом узлов трения (подшипников, муфты, уплотнений) и системы регулирования предусмотрена масляная система открытого типа. В открытой масляной системе масляный бак соединяется с атмосферой, и давление над поверхностью масла в баке, таким образом, равно атмосферному. При этом масло совершает следующий путь: масляный бак – фильтр – масляный насос – масляные холодильники – напорная магистраль - к подшипникам – сливной трубопровод – масляный бак.

Литература.

1. Зуев А.В., Огнев В.В., Семеновский В.Б. Теория, расчет и конструирование компрессоров динамического действия. Методика аэродинамического расчета лопаточных аппаратов стационарных осевых компрессоров: Учеб. пособие. СПб.: Изд-во СПбГПУ, 2003. 111с.

2. Селезнев К.П., Галеркин Ю.Б. Теория и расчет турбокомпрессоров: учебное пособие для студентов вузов машиностроителных специальностей. 1986.

3. Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет двигателей. – 5 изд., перераб. и доп. – М.: Машиностроение, 1981. - 550 с., ил.

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!