Расконсервация компрессора

Проводите расконсервацию после полного окончания монтажных работ.

Внутрение поверхности компрессора расконсервации не подлежат, т.к. прошли на предприятии-изготовителе безразборную консервацию маслом с добавлением в него маслорастворимых ингибиторов.

Расконсервации подлежат лишь наружные неокрашенные поверхности, покрытые консервирующей смазкой.

Удаление консервации произведите чистыми хлопчатобумажными или льняными салфетками, смоченными уайт-спиритом ГОСТ 3134-78.

Первый пуск и обкатка компрессора

Подготовка компрессора к первому пуску и обкатке

Целью обкатки является проверка правильности выполнения монтажных работ, наладка и регулировка работы всех составных частей и систем компрессора.

Произведите перед началом обкатки компрессора следующие работы:

- Проверьте сохранность пломб в соответствии с “Перечнем пломб”, помещенном в приложении к формуляру.

- Проверьте и подтяните резьбовые соединения.

- Залейте в станину масло через отверстие сапуна до уровня 0,7 смотрового стекла.

Среднее количество масла, заливаемого в станину компрессора 15 дм3(I5л). Залейте маслом шестеренный насос через отверстие в корпусе насоса, вывернув пробку.

Залейте компрессорное масло в станцию и редуктор согласно паспорту на станцию. Отсоедините масло отводные трубки от обратных клапанов и прокачайте их маслом. Разберите все обратные масляные клапаны, промойте, насухо вытрите и соберите.

Проверните рукоятку станции на 50...60 оборотов после сборки масло проводов и убедитесь в герметичности соединений.

Одновременно проверьте поступление масла к точкам смазки путем открытия винтов на обратных масляных клапанах.

Проверьте при помощи свинцовой проволоки диаметром 3,0…3,5 мм величину линейных “мертвых” пространств, которые должны соответствовать размерам, указанным в формуляре, При проверке линейного “мертвого” пространства свинцовую проволоку следует прокладывать в двух диаметрально противоположных точках (проверяется в случае, если заказчик производит переконсервацию или переборку компрессора).

Смажьте штоки компрессорным маслом через клапанные окна цилиндров, предварительно сняв клапаны.

Пустите охлаждающую воду, проверьте слив воды на каждой сливной трубе и наличие ртутных термометров.

Уберите с компрессора инструмент и прочие предметы, проверните коленчатый вал валоповоротным устройством на 2…3 оборота и убедитесь в свободном его вращении без рывков и стуков.

Подготовьте к пуску автоматику компрессора. Убедитесь в исправности всех измерительных приборов, в наличии на них непросроченных пломб или клейм в соответствии с требованиями ГОСТ 8.002-71 “Организация и порядок проведения проверки ревизии и экспертизы средств измерении”

Проверьте зазор между статором электродвигателя в 4х диаметрально противоположных точках. Зазор должен быть в пределах 0,6…0,9 мм (0,6 мм с учетом наличия тока на статоре).

Половина разности зазоров в противоположных точках не должна превышать 0,2мм.

Обкатка компрессора

Первоначальная обкатка компрессора производится без рабочих клапанов, что облегчает осмотр и прослушивание компрессора.

Произведите первый пуск компрессора в следующей последовательности:

1) включите электродвигатель с помощью кнопки “Пуск” и сразу же остановите его. Проверьте направление вращение и отсутствие стуков в компрессоре.

2) при отсутствии ненормальностей пустите компрессор на 5 минут. Проверьте давление масла по манометру, проток воды по всем линиям слива визуально.

Пускать компрессор первый раз на более продолжительное время не рекомендуется;

3) если после 5 минут работы компрессора не обнаружено никаких неполадок, пустите компрессор на 30 минут с последующей остановкой для осмотра и смазывания штоков маслом.

При отсутствии нагревов и неполадок пустите компрессор на 5 мин при 100% производительности, а затем в обкатку на 8 часов.

Проверните перед пуском рукоятку масляного щелевого фильтра.

Проверяйте периодически во время обкатки температуру в станине, давление масла и работу станции смазочной (лубрикатора).

Замените масло в станине компрессора после 10 часовой обкатки (в дальнейшем через 30 и 200 часов работы), снимите и промойте фильтр тонкой очистки масла. Приступите затем к установке рабочих клапанов и продувке воздухопровода.

Произведите продувку воздухопровода в следующем порядке:

1) отсоедините всасывающий воздухопровод от цилиндра I ст.;

2) продуйте всасывающий воздухопровод, с одновременным его обстуживанием.

П р и м е ч а н и е. Ввиду того, что для. эффективной продувки всасывающего трубопровода, скорость воздуха при работе от своего компрессора недостаточна, продувку его желательно вести от компрессора большей производительности.

Продолжительность продувки определяется чистотой выходящего из трубы воздуха. Используйте для проверки чистоты выходящего воздуха стекло смазанное маслом.

Стекло помещается в струю воздуха и трубопровод обстукивается.

Проверьте отсутствие грязи и ржавчины, частицы которых прилипают к стеклу.

3) продуйте нагнетательный воздухопровод;

4) соберите весь воздухопровод после окончания продувки, проверьте регулировку предохранительных клапанов согласно паспортам.

В случае их разрегулировки отрегулировать, опломбировать и установить на свои рабочие места.

Произведите обкатку на воздухе по этапам с постепенным повышение конечного давления нагнетания в следующем порядке:

работа при давлении 0,39 МПа (4 кгс/см2) - 0,5ч;

работа при давлении 0,59 МПа(6 кгс/см2) - 0,5ч;

Подготовка компрессора к работе

Проверьте количество масла в резервуаре многоотводной станции и при необходимости, долейте его.

Проверьте количество масла в станине компрессора и, при необходимости, долейте его.

Проверьте (через контрольные краники обратных масляных клапанов) подачу масла к тачкам смазки, проворачивая рукоятку станции 50-60 оборотов.

Пустите охлаждающую воду на компрессор и холодильники.

Убедитесь, что все крышки люков, клапанов поставлены на места и закреплены.

Проследите, чтобы на компрессоре и фундаменте не было посторонних предметов.

Порядок работы компрессора

Пуск компрессора

Убедитесь что пуск компрессора не представляет опасности для окружающих.

Включите электродвигатель с помощью кнопки “Пуск”.

Убедитесь, что при пуске сработала автоматическая разгрузка компрессора.

Убедитесь в наличии протока воды по всем линиям слива.

Убедитесь в нормальной работе компрессора без нагрузки. Перевод компрессора на работу под нагрузкой производится автоматическим закрытием соленоидного вентиля на разгрузке.

Наблюдение за компрессором во время работы

Проверьте давление масла в системе смазки механизма движения.

Во избежание отключения компрессора по давлению масла в период пуска (при холодном масле) необходимо стрелку максимального контакта электроконтактного манометра перевести вправо до давления 6кгс/см2.

После прогрева масла стрелку манометра отвести в прежнее положение.

Регулярно (один раз в смену) проверяйте поступление масла к точкам смазки по контрольным винтам масляных обратных клапанов.

Контролируйте срабатывание автоматической продувки холодильников, которое должно производиться через 2 часа, не менее.

Проверьте по показаниям манометров распределение давлений, по ступеням.

Давления должны находиться в пределах указанных в формуляре компрессора.

Отрегулируйте подачу смазки на цилиндры согласно указанию формуляра.

Контролируйте температуру воздуха, масла и воды по всем точкам замеров.

Следите за плотностью всех соединений. Затяжка резьбовых соединений во время работы компрессора запрещается.

Следите за уровнем масла в станине компрессора и в станции.

Производите очистку масляного пластинчатого фильтра поворотом его рукоятки не реже одного раза за смену.

Следите за исправностью предохранительных клапанов на холодильниках и воздухосборнике. Проверяйте их путем принудительного открытия под давлением один раз в сутки.

Прослушайте работу компрессора.

При обнаружении стука или звуков, несвойственных нормальной работе компрессора, определите при помощи слуховой трубки место стука, остановите компрессор для устранения неполадок,

Содержите в чистоте компрессор, применяемый инструмент и помещение компрессорной станции.

Ведите журнал учета работы компрессора, фиксируя в нем указанные параметры не реже 1 раза в 2 часа.

Остановка компрессора

Выключите электродвигатель с помощью кнопки “Стоп” на шкафу управления.

Разгрузка компрессора при остановке производится автоматически.

Отключите напряжения от системы автоматики.

Закройте общий вентиль подвода охлаждающей воды, не нарушая при этом регулировку вентилей подачи воды на холодильники и цилиндры.

Если компрессор останавливается на продолжительное время, необходимо слить воду из холодильников и водяных рубашек цилиндров, пользуясь пробками для слива и для выпуска (впуска) воздуха.

Указания мер безопасности

Установка и эксплуатация компрессора должна осуществляться в соответствии со следующими документами:

- “Правилами устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов”, утвержденными Госгортехнадзором СССР 7 декабря 1971г.;

- “Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденными Госгортехнадзором СССР 19 мая 1970г.; с изменениями и дополнениями, утвержденными Госгортехнадзором СССР 25 декабря 1973г.;

- “Правилами технической эксплуатации электроустановок потребителей” и “Правилами техники безопасности при эксплуатации электроустановок потребителей”, утвержденными Госгортехнадзором 12 апреля 1969г.;

- “Правилами устройства электроустановок”, утвержденными Техническим управлением по эксплуатации энергосистем Министерства энергетики и электрификации СССР;

- “Правилами защиты от статического электричества”;

- ГОСТ 12.2.016-81. Оборудование компрессорное. Общие требования безопасности.

- настоящим руководством;

- техническими описаниями и инструкциями предприятий-изготовителей комплектующих изделий…

Работающий компрессор имеет следующие виды опасности:

1) электрический ток; источник; двигатель компрессора и электрическая аппаратура шкафа управления компрессором и вне его;

2) давление и температура сжатого воздуха находящегося в цилиндрах, трубопроводах, холодильниках и воздухосборнике;

3) шум и вибрация;

4) вращающиеся и движущиеся части;

5) минеральные масла, применяемые для смазки цилиндров.

Минеральные масла представляют особую опасность, так как в определенных условиях (образование взрывоопасной смеси воздуха с маслом при увеличенной, против нормы, подача масла для смазки цилиндров, нагары на клапанах, емкостях, в коммуникациях и др.) могут привести к образованию пожара и взрыва.

До начала эксплуатации компрессора в соответствии и на основании настоящего руководства и других относящихся к технике безопасности нормативных документов, указанных в п.1., данного раздела, администрация предприятия, эксплуатирующего компрессор, должна разработать инструкцию по безопасному обслуживанию компрессора и вывесить ее на рабочем месте.

Инструкция должна утверждаться главным инженером предприятия, эксплуатирующего компрессор.

Всем рабочим, допущенным к обслуживанию компрессоров, под личную расписку должна быть выдана администрацией инструкция по безопасным методам работы.

К самостоятельной работе по обслуживанию компрессоров могут быть допущены лица не моложе 18 лет, признанные годными по состоянию здоровья, обученные по соответствующей программе и имеющие удостоверение квалификационной комиссии на право обслуживания компрессорных установок.

При монтаже компрессора на месте эксплуатации и подготовке его к работе должны соблюдаться следующие основные меры предосторожности:

- трубопроводы, присоединяемые к компрессору и комплектующему его оборудованию не должны иметь жесткого крепления к конструкциям зданий;

- все вращающиеся части компрессора и электродвигателя должны быть закрыты хомутами или ограждениями;

- все металлические части, не находящиеся под напряжением, должны быть заземлены;

- для исключения резонансных колебаний для трубопроводов от цилиндра 2 ступени до концевого холодильника должна быть более 4,5м, исключая интервал от 6 до 8 м;

Перед пуском каждого компрессора машинист обязан осмотреть его, убедиться в исправности, проверить систему смазки, охлаждения и произвести пуск в соответствии настоящим руководством.

В процессе эксплуатации должны соблюдаться следующие меры предосторожности:

- запрещается оставлять работающие компрессоры без надзора лиц допущенных к их обслуживанию;

- запрещается хранение керосина, бензина и других легковоспламеняющихся жидкостей в помещении машинного вала;

- запрещается во время работы компрессора производить ремонт, смазку и чистку деталей;

- запрещается работа компрессора с непроверенными в соответствии с ГОСТ 8.513-84 приборами.

- не допускать появления причин, вызывающих образование нагара.

Нагар склонен к самовозгоранию, что может привести к взрыву.

Каждую смену необходимо контролировать расход масла для смазки цилиндров, который не должен превышать установленной нормы.

Все предохранительные клапаны компрессора и воздухосборника должны ежесуточно проверяться на работоспособность путем принудительного их открытия под давлением.

Результаты проверки отмечаются в журнале “Учета технического обслуживания”.

Продувка холодильников должна производиться через каждые 2 часа работы компрессора, а воздухосборника и фильтра всасывающего через 8 часов работы компрессора.

При наблюдении за работой компрессора, каждые 2 часа должны записываться в журнале учета работы компрессора показания приборов.

Журнал учета работы компрессора должен проверяться и подписываться ежесуточно лицом, ответственным за безопасную эксплуатацию.

В период эксплуатации необходимо производить регулярный наружный осмотр компрессора и комплектующего его оборудования, обтирку и очистку наружных поверхностей от пыли и грязи.

Не допускается утечка масла и воды, особенно попадания масла на фундамент.

Причина утечек при их обнаружении должна быть устранена. В качестве обтирочных материалов разрешается применять только хлопчатобумажные или льняные салфетки (без ворсовую ветошь).

После аварийной остановки компрессора пуск его может быть произведен только с разрешения лица, ответственного за безопасную эксплуатацию.

Компрессор должен быть немедленно остановлен в следующих случаях:

- при обнаружении неисправностей в работе

- если нагрев каких-либо частей непрерывно увеличивается и температура превысила допустимую норму

-если манометры на нагнетательной линии любой ступени показывают давление выше допустимого

- если манометр системы смазки механизма движения показывает давление ниже нижнего допустимого предела

-при внезапном прекращении подачи охлаждающей воды или другой

аварийной неисправности системы охлаждения

- если слышны стуки, удары в компрессоре или в двигателе, или обнаружены их неисправности, которые могут привести к аварии

- при температуре сжатого воздуха выше предельно допустимой

- при срабатывании предохранительного клапана

- при пожаре

- при появлении запаха гари или дыма из компрессора или электродвигателя

- при заметном увеличении вибрации компрессора или электродвигателя

- при отсутствии освещения

- при выходе из строя контрольно-измерительных приборов компрессора.

16. Сведения о неисправностях при эксплуатации и их устранении

должны заноситься в соответствующие таблицы формуляра компрессора

и заверяться подписями должностных лиц.

Рабочее место машиниста, обслуживающего компрессор, должно находиться на расстоянии не менее 4,5 метров от центра осей компрессора, что обеспечивает необходимое снижение уровней шума.

Вибрация на рабочей площадке компрессора не должна превышать допустимой величины по ГОСТ 12.1.012-78.

Для монтажа и демонтажа ответственных деталей и сборочных единиц пользуйтесь схемами строповки, прилагаемыми к настоящему руководству.

При выявлении неисправностей рабочих клапанов запрещается проникать в полости цилиндров для ощупывания клапанов с одновременной подачей давления из каких либо емкостей или наличии давления в воздухосборнике.

Эксплуатировать систему автоматика должен персонал, знания которого в области обслуживания электроустановок до 1000В проверены и засвидетельствованы.

Все работы по обслуживанию, ремонту шкафа управления и составных частей система автоматики производить только после снятия напряжения.

Анализ существующих конструкций компрессоров

Компрессор - машина для сжатия воздуха или газа до избыточного давления не ниже 0,2 МПа.

По устройству различаются компрессоры: объёмные (поршневые, винтовые и пластинчатые) и лопаточные - турбокомпрессоры (центробежные и осевые).

По развиваемому давлению компрессоры подразделены на:

вакуум-насосы, работающие при давлении нагнетания равном атмосферному;

вакуум-компрессоры, работающие при давлении нагнетания выше атмосферного;

вентиляторы, работающие при степени сжатия до 1,15;

газодувки (нагнетатели), работающие при степени сжатия более 1,15, но без искусственного охлаждения;

компрессоры, работающие при степени сжатия более 1,15, но с искусственным охлаждением

По типу привода компрессоры подразделены на газомоторные, в которых компрессор выполнен заодно с газовым двигателем, и приводные. Приводом в зависимости от требуемой частоты вращения вала, мощности и диапазона регулирования параметров может быть электродвигатель, газовая турбина или двигатель внутреннего сгорания.

По подаче различают компрессоры: малые - до 0,015 м3 /с, средние - от 0,015 до 1,5 м3 /с крупные - свыше 1,5 м3 /с.

По создаваемому давлению в зависимости от давления нагнетания различают компрессоры: низкого давления (pн = 0,2 – 1,0 МПа); среднего (pн = 1,0 – 10,0 МПа), высокого (pн = 10,0 – 100,0 МПа) и сверхвысокого (pн 100 МПа).

По характеристике сжимаемого газа компрессоры могут быть воздушными и газовыми.

По расположению осей цилиндров различают компрессоры: горизонтальные и вертикальные, угловые (L- образные, V - образные, W- образные) и оппозитные (со встречным давлением поршней).

По конструктивному исполнению поршневые компрессоры подразделены следующим образом:

по числу ступеней сжатия - на одноступенчатые, двухступенчатые, трёхступенчатые и т.д.;

по числу рядов, в которых расположены цилиндры. -- на одно-, двух- и многорядные;

по конструкции механизма движения - на крейцкопфные и бескрейцкопфные; по расположению цилиндров -- на горизонтальные, вертикальные, угловые;

по принципу действия - с цилиндрами простого или двойного действия, а также с дифференциальным цилиндром;

по способу установки компрессоры подразделены на стационарные и передвижные.

Поршневой компрессор - машина, предназначенная для преобразования энергии газа (пара, жидкости) с помощью поршня и обеспечивающая высокие давления нагнетания (до 40,0 МПа и выше). Преимущества таких компрессоров - высокое значение к.п.д. и степени повышения давления цилиндров в одной ступени, максимальное давление сжатия газа, возможность эксплуатации в широком диапазоне изменения давлений компримируемого газа, возможность построения на базе одной модели различных компрессорных схем и сохранения мощности при изменении условий эксплуатации.

Недостатком является неуравновешенность компрессора от возвратно- поступательного движения, что приводит к повышенной металлоёмкости.

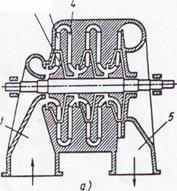

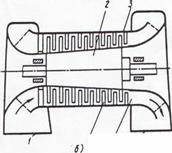

Для компремирования нефтяного и природного газа, а также воздуха в районах с развитой системой электроснабжения применяются вертикальные, угловые (рисунок 1). и оппозитные поршневые компрессоры с приводом от электродвигателя (рисунок 2).

а) б) в)

Рисунок 1 - Схемы поршневых компрессоров:

а - вертикального; б - прямоугольного; в -- V-образного

Угловые компрессоры представляют собой многоступенчатые крейцкопфные машины со встроенным электродвигателем, обеспечивающим компактность установки и сокращение затрат на монтаж, или с приводом от электродвигателя через клиноременную передачу.

Преимущество: угловые компрессоры образуют ряд машин, значительное число узлов и деталей которых взаимозаменяемы. Система автоматики управляет операциями при пуске и остановке компрессора с одновременным контролем наиболее важных параметров и исключает работу при отклонении этих параметров от номинальных значений. Возможно ручное управление.

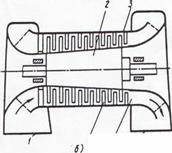

Оппозитный - компрессор со встречно - противоположным направлением движения поршня (рисунок 2), что приводит к повышению частоты вращения вала этого компрессора по сравнению с угловым.

Позволяет снизить массу компрессорной части и электродвигателя, тем самым уменьшаются размеры и масса фундамента.

Рисунок 2 - Схема поршневого горизонтального оппозитного компрессора

Многорядные оппозитные компрессоры отличаются удобством в обслуживании в результате отсутствия сложных дифференциальных поршней.

Пластинчатые компрессоры (рисунок 3, а) имеют цилиндрический корпус, внутри которого эксцентрично расположен ротор. В продольные пазы ротора вставлены с небольшим зазором пластины, которые при его вращении под действием центробежной силы выходят из пазов и прижимаются к поверхности цилиндра, разделяя внутреннее пространство на несколько камер разного объёма. Когда при вращении ротора камеры соединяются с всасывающим патрубком цилиндра, происходит всасывание газа на полный объём камеры по мере выхода пластины из паза ротора. При дальнейшем вращении ротора камера разобщается с всасывающим патрубком, объём ее уменьшается, газ сжимается, давление возрастает. При прохождении пластиной кромки нагнетательного патрубка начинается процесс нагнетания, который продолжается до тех пор, пока пластина полностью не войдёт в паз и объём камеры не станет минимальным или равным нулю. Цилиндр с торцов закрывают крышками. Корпус имеет рубашку для водяного охлаждения.

Винтовой компрессор - это машина объёмного сжатия, атмосферного воздуха и газов, используется при сборе и транспортировке нефтяного газа (рисунок 3, б). Основные его детали

расположенные в корпусе роторы, на средней части которых нарезаны винты специального профиля.

Рисунок 3. Схема объёмных компрессоров:

а - пластинчатого; б - винтового; в - мембранного

По сравнению с поршневым компрессором в винтовом сжатии происходит в криволинейном цилиндре, в котором газ вытесняется криволинейным поршнем.

Преимуществом данного вида компрессоров, является способность работать на высоких оборотах и, следовательно, имеет меньшие массу и габариты. По этой причине в таком компрессоре не наблюдается пульсация сжимаемого газа, не требуется специального фундамента. Отсутствие клапанов и поршневых колец увеличивает моторессурс и повышает надёжность работы по сравнению с поршневым компрессором. Винтовой компрессор прост в обслуживании и может работать в автоматическом режиме.

Недостатком винтового компрессора, является несовпадение внешнего и внутреннего давления. Во избежание обратных перетечек газа, из полостей сжатия и нагнетания, в полость всасывания, зубья ротора профилируют таким образом, чтобы между ними образовалась неразрывная линия контакта. С повышением давления подача компрессора уменьшается, что приводит к возрастанию утечек сжимаемого газа на всасывание через зазоры между роторами.

Мембранные компрессоры(рисунок 3,в) осуществляют сжатие газа в результате колебаний круглой мембраны, зажатой по периметру между цилиндром и крышкой. Колебания мембраны создаются приводом от кривошипно-шатунного механизма или гидроприводом. При этом происходят всасывание и нагнетание газа в полости над верхней частью мембраны. В крышке размещены всасывающий и нагнетательный клапаны. В мембранных компрессорах может происходить одно- и многоступенчатое сжатие. Мембрана работает без смазывания, поэтому компрессор применяют для особо чистых газов.

Динамические компрессоры (турбокомпрессоры) делятся на центробежные (рисунок 4, а) с потоком газа, направленным радиально от центра к периферии, и осевые (рисунок 4, б) с потоком газа, движущимся в осевом направлении при вращении колеса с лопатками.

Рисунок 4 - Схема центробежного (а) и осевого (б) компрессоров

В центробежных компрессорах движение газа, создаваемое вращением рабочих колес с лопатами, имеет радиальное направление. Компрессор состоит из нескольких ступеней, каждая из которых включает в себя всасывающий патрубок 1, рабочее колесо 2, диффузор 3 и направляющий аппарат 4. Число ступеней зависит от конечного давления газа. Пройдя все ступени, газ поступает в выходную часть корпуса (улитку) и далее в нагнетательный патрубок 5. Рабочие колеса закреплены на роторе, установленном на подшипниках скольжения.

Турбокомпрессоры центробежные выпускают в зависимости от назначения в одно-, двух- и трёхкорпусном исполнении; корпуса компрессоров низкого и среднего давления (до 7 МПа) с подачей до 500 м3 /мин имеют горизонтальный разъём, а корпуса компрессоров высокого давления (до 35 МПа) - вертикальный разъём.

Осевые турбокомпрессоры, у которых подачу и давление регулировать более сложно, используют при невысоких степенях сжатия и стабильных режимах, например, на газоперекачивающих агрегатах для подачи воздуха в камеру сгорания газовой турбины. В осевых компрессорах (рис. 4,б) при входе газ движется параллельно оси ротора, далее в результате вращения лопаток его движение становится поступательно-вращательным, а на выходе из компрессора газ снова движется вдоль оси.При вращательном движении газ переходит последовательно из ступени в ступень, число которых определяется начальным и конечным давлениями. Каждая ступень представляет собой сочетание венца лопаток, закрепленных на роторе, и промежуточного направляющего аппарата.

Техническое обслуживание компрессора 2ВМ2,5-12/9 УХЛ4

Расконсервация компрессора

Проводите расконсервацию после полного окончания монтажных работ.

Внутрение поверхности компрессора расконсервации не подлежат, т.к. прошли на предприятии-изготовителе безразборную консервацию маслом с добавлением в него маслорастворимых ингибиторов.

Расконсервации подлежат лишь наружные неокрашенные поверхности, покрытые консервирующей смазкой.

Удаление консервации произведите чистыми хлопчатобумажными или льняными салфетками, смоченными уайт-спиритом ГОСТ 3134-78.