Электрохимические работы

Технологический процесс гальванического осаждения покрытий включает операции по подготовке поверхности под покрытие, операции собственно гальванического покрытия (осаждения металла) и операции, выполняемые после осаждения покрытия.

В ходе осуществления технологического процесса часть из этих операций перекрывается, поэтому при нормировании они в норму времени не включаются.

Техническая норма времени определяется по величине основного времени.

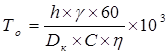

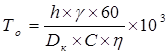

Основное время (время осаждения металла) То определяются по формуле:

, (4)

, (4)

где h - толщина слоя покрытия, мм;

γ - плотность осаждаемого металла, г/см3, для хромовых покрытий

γ=6,9 г/см3, для остальных покрытий, γ=7,8 г/см 3; к - катодная плотность тока, А/дм2; при хромировании Dк=50-75 А/дм3, при осталивании Dк=30-50 А/дм3

С - электрохимический эквивалент осаждаемого металла г/А·ч; для стальных покрытий С=1,042 г/А·ч; для хромовых покрытий С=0,32 г/А·ч.

- выход металла по току, %; для хромирования n=13%, для осталивания n=70%,

- выход металла по току, %; для хромирования n=13%, для осталивания n=70%,

Остальные составляющие технической нормы времени принимаются по нормативам. При укрупненных расчетах суммарные затраты времени (вспомогательного, дополнительного, подготовительно заключительного) принимаются:

для ванного хромирования и осталивания - 45% от основного времени;

вневанных способов нанесения покрытий - 50% от основного времени. Техническая норма времени устанавливается на партию деталей, одновременно подвергающихся обработке.

Техническая норма времени Т на одну деталь может быть определена по формуле

(5)

(5)

где То - основное время (время осаждения металла), мин.; - количество деталей в партии; - коэффициент, учитывающий затраты времени на подготовительно-заключительные операции;

Ко - коэффициент использования оборудования, для ванн; Ко=0,8, для вневанных установок Ко=0,85.

Определение нормы времени на хромирование шеек вала сошки рулевого управления ЗИЛ-131:

Толщина наносимого слоя покрытия - 0,97 мм. Хромирование производят ванным способом. Количество валов, одновременно монтируемых, на подвеску, 25 шт. Плотность тока - 50 А/дм3.

) Определяем время осаждения покрытия по формуле (4)

Подставляем значения данных

) Определяем техническую норму времени на один шатун по формуле (5)

Подставляя данные, получим

Шлифовочные работы

Элементами режима резания при шлифовании являются:

скорость резания V к - линейная скорость на наибольшем диаметре шлифовального круга, м/с;

скорость заготовки Vз - линейная скорость перемещения стола при плоском шлифовании или вращения заготовки при круглом шлифовании, м/мин.;

подача S (при плоском шлифовании - поперечная Sn, при круглом - продольная So) - перемещение круга вдоль оси за один оборот, ход или двойной ход заготовки. Она измеряется в долях высоты круга Н

S = К × Н, (6)

- глубина резания t - слой металла, снимаемый за один проход при плоском шлифовании или за импульс поперечной подачи при круглом шлифовании, мм. Шлифование абразивными кругами на керамической и бакелитовой связке обычно осуществляют при скорости резания от 30 до 45 м/с.

При этом значения остальных элементов в режиме резания могут быть следующими:

) для круглого наружного шлифования скорость заготовки V з - от 12 до 60 м/мин.; глубина резания t (Sn) - от 0,005 до 0,08 мм; продольная подача S о =(0,2-0,7) Н;

) для плоского шлифования скорость заготовки Vз - от 6 до 30 м/мин.; глубина резания t - от 0,005 до 0,05 мм; поперечная подача Sn =(0,2-0,7)Н;

) для бесцентрового шлифования скорость заготовки (ведущего круга) V з - от 20 до 120 м/мин; глубина шлифования t - от 0,002 до 0,20 мм; продольная подача Sn - от 0,5 до 40 м/мин.

При чистовом шлифовании припуск на обработку распределяют следующим образом: от 60 до 80% - на предварительное (черновое) и от 20 до 40% - на окончательное (чистовое) шлифование.

Для предварительной (черновой) обработки глубину резания назначают, руководствуясь данными таблицы 4.1.

Таблица 4.1- Глубина резания при черновой обработке шлифованием, мм

| Обрабатываемый материал

| Длина детали, выраженная в диаметрах

| Диаметр шлифования, мм, не более

|

|

|

| 20

| 40

| 60

| 80

| 100

|

| Закаленная сталь

| 3

| 0,015

| 0,023

| 0,030

| 0,035

| 0,040

|

|

| 7

| 0,012

| 0,018

| 0,023

| 0,027

| 0,030

|

|

| 10

| 0,010

| 0,015

| 0,019

| 0,022

| 0,025

|

Величину продольной подачи - при круглом шлифовании, поперечной подачи - при плоском шлифовании - выбирают в зависимости от глубины резания по таблице 4.2.

Таблица 4.2 - Величина подач при черновой обработке шлифованием (в долях высоты круга)

| Обрабатываемый материал

| Глубина резания, мм, не более

|

|

| 0,01

| 0,02

| 0,03

| 0,04

| 0,05

|

| Закаленная сталь

| 0,50

| 0,45

| 0.35

| 0,25

| 0,20

|

Для чистовой обработки значения подач по таблице 4.3.

Значения скорости заготовки при шлифовании сталей приведены в таблице 4.3.

Таблица 4.3 - Величина подач и глубины резания при чистовом шлифовании

| Диаметр шлифуемой поверхности, мм, не более

| Глубина шлифования

| Продольная (поперечная) подача в долях высоты круга

| Скорость заготовки, м/мин

|

| 60

| 0,005-0,008

| 0,2-0,3

| 15-25

|

Расчет нормы времени

После установки режима резания определяют основное время по формулам:

- для круглого шлифования

, (7)

, (7)

для плоского шлифования

, (8)

, (8)

где Т0 - основное время, мин.;

L - длина шлифования с учетом величины врезания и перебега круга, мм;

i - число проходов;

В - ширина шлифования, мм;

n - частота вращения заготовки, об/мин.;

V з - скорость перемещения заготовки, м/мин.;

S 0 - продольная подача, мм/об;

Sn - поперечная подача, мм/ход (мм/двойной ход);

K з - коэффициент зачистных ходов (принимают в зависимости от требований к чистоте обработки; Кз =1,2+1,7; большее значение - для более высоких требований к шероховатости обработанной поверхности).

Величину врезания и перебега круга принимают:

) при выходе круга в обе стороны (Н +5) мм;

) при выходе круга в одну сторону 3 мм.

) без выхода круга (L - H) мм.

Затраты вспомогательного, дополнительного и подготовительно-заключительного времени устанавливают по нормативам

При укрупненных расчетах долю суммарных затрат вспомогательного и дополнительного времени можно принимать равной 30% от основного времени.

Нормативы подготовительно-заключительного времени принимаются по таблице 4.4.

Таблица 4.4 - Нормативы подготовительно-заключительного времени на шлифовальные операции

| Способ установки детали

| Значение норматива, мин.

|

| В центрах

| 8

|

| В самоцентрирующем патроне

| 11

|

| В самоцентрирующем патроне и люнете

| 14

|

| В четырехкулачковом патроне

| 15

|

| В чстырехкулачковом патроне и люнете

| 16

|

| На магнитной плите

| 8

|

| На столе с креплением болтами и планками

| 24

|

| В приспособления с синусными линейками

| 27

|

Определения нормы времени на шлифование шеек вала сошки рулевого управления ЗИЛ-131:

Размеры шлифования: длина - 120 мм; диаметр - 41,6 мм; припуск на обработку - 0,17 мм. Шлифование круглое. Шлифовальный круг ПП600-40СМ1-СМ3. Количество деталей в партии - 10 шт. Способ установки - на хомутик, патрон поводковый ГОСТ 13334-67.

1) Устанавливаем режим резания

Припуск на обработку распределяем:

на предварительное шлифование Zn=0,1мм,

на чистовое шлифование Z0=0,07 мм.

Глубину резания для черновой обработки принимаем 0,03 мм (таблица 4.1); для чистовой обработки 0,01 мм (таблица 4.3),

Определяем число проходов:

- для предварительного шлифования i =  =3;

=3;

чистового шлифования i =  =7.

=7.

Скорость заготовки устанавливаем по таблице 4.3 (10 м/мин.). Поперечную подачу устанавливаем Sо=0,7.

) Расчет основного времени

Основное время определяем по формуле (7).

Подставляя данные режима обработки, получим

То =  = 171

= 171

) Техническая норма времени на шлифование одной детали с учетом всех составляющих будет равна

Т=171+  =171+0,67=171,67 мин.

=171+0,67=171,67 мин.

, (4)

, (4) - выход металла по току, %; для хромирования n=13%, для осталивания n=70%,

- выход металла по току, %; для хромирования n=13%, для осталивания n=70%,

(5)

(5)

, (7)

, (7) , (8)

, (8) =3;

=3; =7.

=7. = 171

= 171 =171+0,67=171,67 мин.

=171+0,67=171,67 мин.