Определение машины, механизма, узла, детали.

Деталь – изделие, выполненное из однородного материала, выполненное без сборки.

Выделяют детали, которые применяются в широком круге различных машин – это болты, муфты, валы, механические передачи, подшипники – они называются деталями общего назначения. Все другие детали – поршни, лопатки турбин, гребневые винты – относятся к деталям специального назначения. Детали общего назначения делятся на 3 группы:

1) Соединительные детали и соединения, которые могут быть неразъемными (заклепочные, сварные, посадки с натягом)

2) Детали вращательного движения (зубчатые колеса, ременные передачи, подшипники, винтовые пары)

3) Детали, обслуживающие передачи (валы, шкивы, муфты).

Требования к деталям:

1) Надёжность и выс. производительность;

2) Экономичность изготовления и эксплуатации;

3) Габариты и низкая металлоёмкость;

4) Взаимозаменяемость.

УЗЕЛ — законченная сборочная единица, состоящая из деталей общего функционального назначения.

МЕХАНИЗМ — система деталей, предназначенная для передачи и преобразования движения.

МАШИНА — (греч. "махина" — огромная, грозная) система деталей, совершающая механическое движение для преобразования энергии, материалов или информации с целью облегчения труда. Машина характерна наличием источника энергии и требует присутствия оператора для своего управления. Всякая машина состоит из двигательного, передаточного и исполнительного механизмов.

Критерии работоспособности деталей машин. Интенсивность отказов.

Критерии работоспособности:

1) Прочность – главный критерий работоспособности д/м. потеря статической прочности происходит в результате превышения значений рабочих напряжений над пределом статической прочности материала: 1) предел прочности σв; 2) предел выносливости σ0.1. неточность расчетов на прочность компенсирует в основном коэффициент запаса прочности k.

2) Жёсткость – характеризуется изменением формы и размеров деталей под нагрузкой, учитываются: Е-модуль упругости, μ-коэффициент Пуассона.

3) Износостойкость – способность сопротивляться процессу постепенного изменения размеров деталей в результате трения. 85-90% машин выходят из строя по причине изнашивания.

4) Коррозия – процесс постепенного разрушения поверхностных слоев металл. Из-за коррозии ежегодно теряется 10% всех выплавляемых металлов.

5) Теплостойкость. Нагрев д/м вызывает: 1) понижение прочности механизмов; 2) понижение защищающей способности масляных пленок.

6) Виброустойчивость – вибрации вызывают дополнительные переменные напряжения и приводят к усталостному разрушению д/м.

7) Надежность – свойство изделия выполнять функции с сохранением эксплуатационных показателей в течении требуемого промежутка времени или требуемой наработки. Основы надежности закладываются конструктором при проектировании изделия, она зависит от качества изготовления и соблюдения норм эксплуатации. Она измеряется интенсивностью отказов – это число отказов механизма, приходящихся на единицу времени и выражается графиком:

I-зона приработки изделия

II – зона норм эксплуатации

III – зона износа (отказа)

λ – число отказов

Расчет подшипников качения на долговечность.

Для подшипников качения определяют скорректированный по уровню надежности и условиям применения расчетный ресурс (долговечность) подшипника, ч:

Где С-базовая динамическая грузоподъемность подшипника, Р-эквивалентная динамическая нагрузка, k-показатель степени: k=3-для шариковых, k=10/3-для роликовых, n-частота вращения кольца, а1-коэффициент долговечности в функции необходимой надежности принимают по табл., а23- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации. Вместо индекса s в обозначении ресурса записывают цифру s=100-Pt, где Pt-надежность при определении ресурса, %.

Типы сварных соединений. Образование зоны термического влияния. Характер разрушений сварных соединений.

Соединение частей в одно целое при сварке получается за счёт местного нагрева соединяемых частей до плавления или до пластичного соединения. Можно соединять как металлические так и не металлические детали.

Сварные соединения являются наиболее совершенными из неразъемных соединений, т.к лучше других приближают составные детали к цельным; отсутствуют допол. детали соединения(заклепки, гайки, винты)

По форме сопряжения свариваемых элементов можно выделить следующие основные типы сварных соединений: стыковые (рис. 1,а), тавровые (рис. 1, б,в), угловые (рис. 1, г), нахлесточные (рис. 1,д).

Теплота, выделяемая сварочным источником нагрева, распространяется на прилегающие ко шву участки основного металла. При нагреве и последующем остывании в этих участках изменяются структура и свойства металла. Участок основного металла, подвергающийся в процессе сварки нагреву до температуры, при которой происходят видимые или невидимые структурные изменения, называют зоной термического влияния

Разрушение сварных соединений происходит не по самому шву, а в около шовной зоне, которая охрупчивается в результате пайки.

Расчет валов на жесткость.

Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Составим расчетную схему, на которую нанесем все внешние силы, нагружающие вал; затем определим реакции опор в горизонтальной и вертикальной плоскостях, в этих же плоскостях построим эпюры изгибающих моментов  и

и  , отдельно эпюру крутящего момента

, отдельно эпюру крутящего момента  ; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

В результате уточненного расчета определяется коэффициент запаса прочности по нормальным, касательным напряжениям и общий коэффициент запаса прочности.

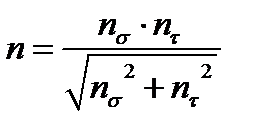

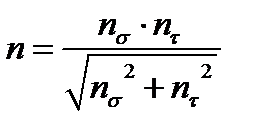

В соответствии с третьей теорией прочности, общий коэффициент запаса прочности при действии периодических нагрузок будет определяться из зависимости:

Коэффициент запаса прочности по нормальным напряжениям:

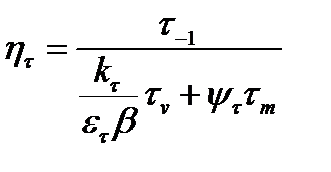

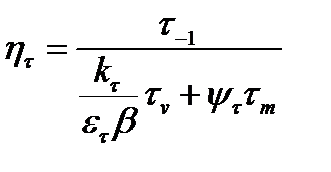

по касательным напряжениям:

≤[n] где n нормативный коэффициент запаса прочности.

≤[n] где n нормативный коэффициент запаса прочности.

[n] = 2…5

Определение машины, механизма, узла, детали.

Деталь – изделие, выполненное из однородного материала, выполненное без сборки.

Выделяют детали, которые применяются в широком круге различных машин – это болты, муфты, валы, механические передачи, подшипники – они называются деталями общего назначения. Все другие детали – поршни, лопатки турбин, гребневые винты – относятся к деталям специального назначения. Детали общего назначения делятся на 3 группы:

1) Соединительные детали и соединения, которые могут быть неразъемными (заклепочные, сварные, посадки с натягом)

2) Детали вращательного движения (зубчатые колеса, ременные передачи, подшипники, винтовые пары)

3) Детали, обслуживающие передачи (валы, шкивы, муфты).

Требования к деталям:

1) Надёжность и выс. производительность;

2) Экономичность изготовления и эксплуатации;

3) Габариты и низкая металлоёмкость;

4) Взаимозаменяемость.

УЗЕЛ — законченная сборочная единица, состоящая из деталей общего функционального назначения.

МЕХАНИЗМ — система деталей, предназначенная для передачи и преобразования движения.

МАШИНА — (греч. "махина" — огромная, грозная) система деталей, совершающая механическое движение для преобразования энергии, материалов или информации с целью облегчения труда. Машина характерна наличием источника энергии и требует присутствия оператора для своего управления. Всякая машина состоит из двигательного, передаточного и исполнительного механизмов.

и

и  , отдельно эпюру крутящего момента

, отдельно эпюру крутящего момента  ; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

≤[n] где n нормативный коэффициент запаса прочности.

≤[n] где n нормативный коэффициент запаса прочности.