Цель работы: изучить влияние химического состава и структуры белых чугунов на их абразивную износостойкость.

ОБЩИЕ СВЕДЕНИЯ

В современной промышленности белые чугуны являются наиболее распространенными материалами, работающими в условиях абразивного и гидроабразивного износа. Решающее влияние на абразивную износостойкость белых чугунов оказывают состав и морфология карбидных фаз. По составу карбидных фаз выделяют следующие группы белых чугунов:

- ванадиевые чугуны;

- высокохромистые чугуны;

- хромоникелевые чугуны.

Ванадиевые чугуны содержат от 2,6 до 3,0 мас. % углерода и от 2 до 8 мас. % ванадия. При содержании ванадия менее 3 мас. % основным типом карбидов в чугунах является легированный вторичный и эвтектический цементит (Fe, Me)3C микротвердостью 8000 - 10000 МПа. В незначительном количестве присутствуют вторичные карбиды ванадия VC микротвердостью 18000 - 24000 МПа. Ванадиевая эвтектика отсутствует (под ванадиевой эвтектикой подразумевают эвтектические карбиды ванадия, которые, собственно, и обеспечивают основной прирост износостойкости чугунов). Резкие изменения состава и структуры карбидов в ванадиевых чугунах начинаются при содержании ванадия более 4 мас. %. При увеличении содержания ванадия более 4 мас. % резко увеличивается количество вторичных и эвтектических карбидов ванадия и уменьшается количество цементита (как вторичного, так и эвтектического). При содержании ванадия 7 - 8 мас. % карбидная фаза чугунов представлена только вторичными и эвтектическими карбидами ванадия микротвердостью 18000 - 24000 МПа; карбиды цементитного типа отсутствуют; структура металлической основы – легированный феррит. Ванадиевые чугуны с содержанием ванадия 7 - 8 мас. % обладают исключительно высокой абразивной износостойкостью, однако из-за своей высокой стоимости применяются для изготовления только особо ответственных деталей.

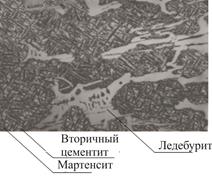

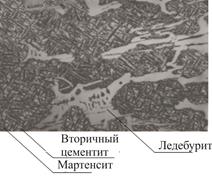

Хромоникелевые чугуны содержат 3,0 - 3,4 % С; 0,8 - 2,0 % Cr; 0,7 - 4,0 % Ni; 0,2 - 1,5 % Мо. Карбидная фаза хромоникелевых чугунов образована эвтектическим и вторичным цементитом (Fe, Me)3C (рис. 9.1). Абразивная износостойкость хромоникелевых чугунов сильно зависит от структуры металлической матрицы. Наибольшей износостойкостью обладают хромоникелевые чугуны с мартенситной матрицей (рис. 9.1). Структура металлической матрицы в деталях, отлитых из хромоникелевых чугунов, регулируется содержанием в чугунах никеля. Никель сильно тормозит диффузионный распад аустенита в области температур его наименьшей стабильности, благодаря чему даже в массивных деталях при низкой скорости охлаждения можно получить мартенситную структуру металлической матрицы. Для получения мартенситной металлической матрицы содержание никеля в исходных чугунах должно составлять 2,5 - 3,5 %. При большей концентрации никеля появляется остаточный аустенит.

Основной недостаток хромоникелевых чугунов – их повышенная хрупкость, обусловленная хрупкостью эвтектического цементита (ледебурита). Колонии ледебурита представляют собой крупные кристаллы цементита, проросшие тонкими кристаллами (столбиками) металлической матричной фазы (рис. 9.1). Каркасом (матрицей) ледебурита является твердый, но хрупкий цементит. Это и предопределяет хрупкость ледебурита.

Высокохромистые чугуны содержат 12 - 20 % хрома; 2,8 - 3,2 % углерода; 0,4 - 2,0 % молибдена; 0,8 - 3,0 % никеля; 0,8 - 7 % марганца. Они отличаются от хромоникелевых чугунов в первую очередь составом и морфологией карбидов.

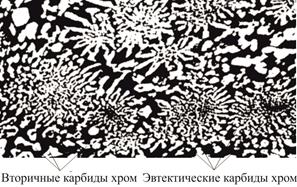

Рисунок 9.1 - Микроструктура хромоникелевого белого чугуна, содержащего 3,3 % С; 1,2 % Cr; 3,0 % Ni; 0,8 % Мо:

мартенсит + вторичный цементит + ледебурит; ´ 300

В высокохромистых чугунах содержатся следующие карбидные фазы: (Сr, Me)7C3, (Fe, Me)3C, Fe20C9. Микротвердость карбидов (Fe, Me)3C и Fe20C9 составляет 8500 - 10000 МПа, микротвердость карбидов (Сr, Me)7C3 – 14000 - 19000 МПа. Суммарное объемное содержание карбидов составляет 40 - 45 %. Из них 4 - 12 % приходится на долю карбидов цементитного типа (Fe, Me)3C и Fe20C9, остальное – на долю легированных карбидов хрома (Сr, Me)7C3. С ростом концентрации хрома с 12 до 20 мас. % объемное содержание карбидов цементитного типа уменьшается с 10 - 12 об. % до 4 - 5 об. %.

Карбиды цементитного типа обладают повышенной хрупкостью при относительно невысокой микротвердости. Для полного их устранения в структуре высокохромистых чугунов используют высокий отпуск при температуре 540 - 590°С. В неотпущенных чугунах цементит образует тонкие пластины толщиной 10 - 15 мкм или утолщенные компактные включения по границам или внутри зерен. В процессе отпуска карбиды цементитного типа переходят в сложные легированные карбиды, располагающиеся вокруг эвтектических карбидов хрома.

Высокий отпуск деталей, отлитых из высокохромистых чугунов, является обязательной операцией технологического процесса, если детали работают в условиях абразивного износа при наличии ударных нагрузок. Высокий отпуск обеспечивает снятие внутренних напряжений в литых деталях на 75 - 85 % (рис. 9.2), что существенно повышает их технологическую прочность и надежность работы. При высоком отпуске распадается мартенсит (если матрица в литом чугуне имела мартенситную структуру). Однако, износостойкость чугунов остается высокой за счет большого количества (40 - 45 об. %) легированных карбидов хрома с высокой микротвердостью (14000 - 19000 МПа). Здесь проявляется одна из характерных особенностей высокохромистых чугунов: их абразивная износостойкость в гораздо большей степени определяется составом и морфологией карбидов, нежели структурой металлической матрицы. Структура металлической матрицы в высокохромистых чугунах может быть перлитной, трооститной, бейнитной, троосто-мартенситной, мартенситной, аустенитно-мартенситной, аустенитной. Требуемая структура металлической матрицы достигается легированием чугунов никелем и марганцем.

Основная причина намного более высокой износостойкости высокохромистых чугунов по сравнению с обычными белыми чугунами заключается в специфической морфологии эвтектических карбидов хрома. Эвтектические карбиды хрома, имея существенно более высокую микротвердость, нежели цементит, характеризуются существенно меньшей склонностью к хрупкому разрушению и выкрашиванию при трении по абразиву (даже если микротвердость абразива превышает микротвердость карбидов).

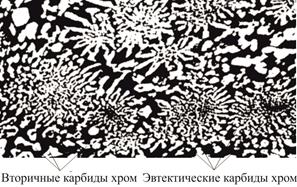

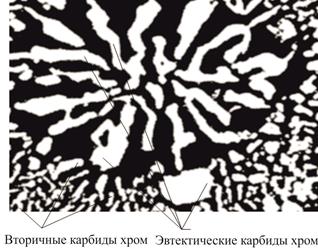

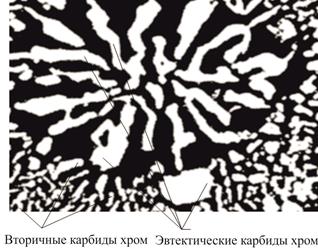

Матрицей (каркасом) ледебуритной колонии в обычном доэвтектическом чугуне является крупный кристалл цементита, проросший одним или несколькими кристаллами аустенита (рис. 9.1). В высокохромистом чугуне поперечные сечения участков эвтектических колоний имеют вид розеток или фашин с несвязанными карбидными кристаллами размером 4 - 20 мкм (рис. 9.3, а, б). Центральную часть колоний образуют карбиды с гексагональной огранкой размером 10 - 20 мкм или неправильной формой размером 4 - 10 мкм. На начальных этапах эвтектической кристаллизации стержневой кристалл карбида и его ответвления обрастают аустенитом. Аустенит, имеющий бóльшую, чем кристалл эвтектического карбида, линейную скорость роста, образует кольцевую матричную оболочку вокруг карбидной розетки и не дает отдельным ответвлениям карбида срастись в единый крупный кристалл.

Рисунок 9.2 - Зависимость степени снятия внутренних напряжений в отливках из высокохромистых чугунов от температуры отпуска

а

б

Рисунок 9.3 - Микроструктура высокохромистого белого чугуна, содержащего 3,0 % С; 18 % Cr; 3 % Ni; 1 % Мо, после теплового травления: продукты распада мартенсита (темный фон) + вторичные карбиды хрома (Cr,Me)7C3 + эвтектические карбиды хрома (Cr,Me)7C3 (в исходном состоянии чугун имеет мартенситную матрицу);

а – ´ 300; б – ´ 1000

Указанные структурно-морфологические особенности эвтектических карбидов в высокохромистых чугунах обеспечивают значительное повышение их прочности, пластичности и износостойкости по сравнению с обычными чугунами. Так, например сопротивление разрыву высокохромистых чугунов с содержанием хрома 16 - 18 %, углерода 3,0 - 3,1 %, молибдена 0,5 - 0,7 % и никеля 1,0 - 1,5 % достигает 800 - 850 МПа. Ударная вязкость обычных чугунов с 3,0 - 3,3 % С; 1,0 - 1,4 % Cr; 2,0 - 4,0 % Ni и 0,6 - 0,8 % Мо составляет 3 - 4 Дж/cм2, высокохромистых чугунов – 12 - 13 Дж/cм2.