Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Цель работы: ознакомиться с основными параметрами, характеризующими макро- и микрогеометрию поверхностей трения твердых тел;

ознакомиться с щуповым методом изучения геометрических характеристик профиля;

изучить конструкции и принципа действия профилограф-профилометра MarSurf PS 1;

выполнить анализ профилограмм с целью построения кривой опорной поверхности; определить параметры шероховатости.

ОБЩИЕ СВЕДЕНИЯ

1.1. Основные понятия и определения

В процессе изготовления или при эксплуатации деталей машин на их поверхности формируются неровности - отклонения от геометрической формы, заданной чертежом детали, которые определяют топографию поверхности и оказывают значительное влияние на взаимодействие твердых тел при внешнем трении и изнашивании. Форма и размеры неровностей, глубина поверхностного слоя и качество поверхности зависят от основного материала, вида обработки, основных параметров инструмента, режима обработки и рода смазочно-охлаждающей жидкости. Поверхностный слой не однороден по строению (рис. 1.1). Граничный слой 1 состоит из адсорбированной пленки газов. Слой 2 – деформированный, сильно раздробленный металл с искаженной решеткой кристаллов и с обезуглероженными под действием высоких температур при шлифовании участками; в нем находятся оксиды и нитриды, пустоты, надрывы и трещины. Слой 3 состоит из зерен, сильно деформированных под действием шлифовального круга и тангенциальных сил при шлифовании; в нем содержится структурно свободный цементит, образованный под действием высоких температур. Слой 4 – металл с исходной структурой.

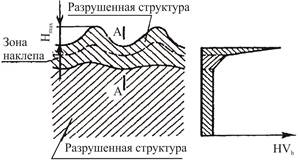

Упрочнение поверхностного слоя при обработке оценивается по изменению микротвердости по сечению детали. Микротвердость уменьшается по мере удаления от поверхности детали, причем более резко по толщине слоя с раздробленной структурой (рис. 1.2).

|

|

Принято различать четыре вида отклонений от правильной геометрической формы поверхности: макроотклонения, волнистость, шероховатость и субмикрошероховатость (рис. 1.3). Неровности на поверхностях реальных тел различаются масштабами. На рисунке 1.4 показана классификация изменений высот неровностей Н и расстояний между ними S, соответствующих различным видам отклонений от правильной геометрической формы.

| Рисунок 1.1 - Структура поверхностного слоя шлифованной детали из углеродистой стали | Рисунок 1.2 - Схема распределения наклепа обработанного изделия и микротвердости по сечению А-А

| ||

|

|

| ||

| Рисунок 1.3 - Схема микрогеометрии поверхности трения твёрдого тела: 1 - макроотклонения; 2 - волнистость; 3 - шероховатость | Рисунок 1.4 – Классификация неровностей на поверхностях твердых тел | ||

Макроотклонения - нерегулярные отклонения поверхности детали от номинальной. Технологические макроотклонения появляются как следствие нарушения режима обработки, недостаточной точности станка, тепловых деформаций в системе станок-приспособление - инструмент-деталь. Эксплуатационные макроотклонения обычно обусловлены неравномерностью износа, возникающего в результате неправильной установки деталей подвижного сопряжения, перегрузки в процессе работы.

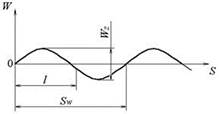

Волнистость поверхности - совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину l. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Есть рекомендации ISO, согласно которым предусмотрено два параметра: Sw - шаг волнистости (от 0,8 до 10 мм), Wz – высота волнистости (от 0,03 до 500 мкм). Волнистость образуется, главным образом, вследствие колебаний, возникающих в процессе обработки. Форма волн близка к синусоидальной (рис. 1.5).

|

|

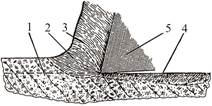

| Рисунок 1.5 - Волнистость | Рисунок 1.6 - Образование деформированного слоя при резании пластичного металла: 1 - основная структура обрабатываемого металла; 2 - зона пластической деформации; 3 - стружка; 4 - пластически деформированный поверхностный слой; 5 - инструмент |

Шероховатость - совокупность неровностей поверхности с относительно малыми шагами на базовой длине, образующих рельеф поверхности. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твердого тела и определяет его важнейшие эксплуатационные свойства: износостойкость от истирания, прочность, герметичность соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Шероховатость поверхности формируется в процессе механической обработки и внешнего трения твердых тел. Шаг микронеровностей находится в пределах 2 - 800 мкм, а их высота 0,03 - 400 мкм. Шероховатость в значительной мере определяется структурой обрабатываемого материала и его напряженным состоянием. Шероховатость обработанной поверхности обусловлена не только геометрией процесса резания, но и пластическими деформациями материала при этом процессе и вибрацией инструмента.

При скоростях резания 1-2 м/мин углеродистых конструкционных сталей микронеровности незначительны, а форма их впадин близка к форме вершины резца. При увеличении скорости резания до 20-30 м/мин шероховатость поверхности возрастает. Рост скорости резания сопровождается повышением температуры в зоне резания и значительным давлением. Это давление вызывает пластическое течение как в отделяемом металле, так и в заготовке выше и ниже линии среза (рис. 1.6).

Субмикрошероховатость - более мелкие отклонения, имеющиеся на поверхности микронеровностей. Она обусловлена внутренними дефектами материала, неравномерностью деформирования отдельных кристаллов и т.д. Субмикрошероховатость образуется неровностями, имеющими высоту 2-20 нм. Существенное влияние на формирование субмикрошероховатости оказывает окружающая среда, вызывающая появление пленок различной толщины и состава.

|

|

Микрогеометрия поверхностей в процессе трения и износа деталей машин претерпевает значительные изменения. Наибольшим изменениям подвергается наиболее пластичная из сопрягаемых поверхностей. Ее шероховатость приближается к шероховатости твердого контртела до тех пор, пока не достигнет некоторого оптимального значения, характерного для данного режима трения. Изменение шероховатости поверхности происходит при трении и изнашивании за счет процессов усталостного разрушения, пластического оттеснения, и, в некоторых случаях, микрорезания и глубинного вырывания.

Так как шероховатость поверхности оказывает существенное влияние на все процессы, протекающие в области контакта взаимодействующих тел, включая их деформирование, трение и изнашивание, большое внимание в трибтехнике уделяется разработке методов измерения шероховатости и способов количественного описания топографии поверхности.

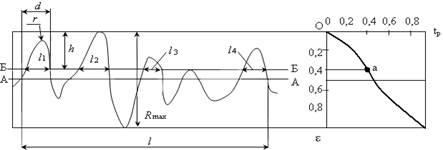

Характеристики шероховатости изучаются в основном по профилограммам (рис. 1.7) в пределах базовой длины l. Базовую длину выбирают таким образом, чтобы на ней не проявлялись другие виды неровностей. Используется система отсчета высот неровностей от средней линии (А-А).

Линия (А-А) проводится в пределах базовой длины по направлению профиля таким образом, чтобы сумма квадратов отклонений точек профиля, расположенных выше и ниже средней линии, была минимальной. Через вершину самой высокой неровности и наиболее низко расположенной впадины, в пределах базовой длины, проводят линии выступов и впадин параллельно средней линии. Характеристики профиля отсчитываются по отношению к этим линиям.

Параметры шероховатости, связанные с высотными свойствами неровностей согласно ГОСТ 25142-82: Rmaх - наибольшая высота неровностей профиля, мкм; Rz - высота неровностей профиля по десяти точкам, мкм; Ra - среднее арифметическое отклонение профиля; h - сближение, мкм; r - радиус кривизны вершин выступа, мкм; d - диаметр пятна контакта, мкм (рис. 1.7 а).

а б

|

|

Рисунок 1.7 – Построение кривой опорной поверхности:

а - участок профилограммы; б - кривая опорной поверхности;

А-А - средняя линия; Б-Б - секущая плоскость; d - диаметр пятна контакта, мкм; Rmaх - максимальная высота микронеровностей, мкм; r - радиус кривизны вершин выступа, мкм; h - сближение, мкм; r - радиус кривизны вершин выступа, мкм; l - базовая длина, мкм; l1, l2, l3, l4, - соответственно длины участков микровыступов, которые пересекает секущая плоскость Б-Б;

tp - относительная площадь фактического контакта;

ε - относительное сближение

Распределение материала в поверхностных слоях твердого тела задается кривой опорной поверхности (рис. 1.7 б). Эта кривая служит для определения площади фактического контакта твердых тел в зависимости от нормальной нагрузки. Для практических целей широко используется начальный участок кривой Оа, расположенный выше средней линии, который может быть задан уравнением:

tp =b∙ευ, (1.1)

где tp - относительная площадь фактического контакта;

ε - относительное сближение;

υ и b - параметры кривой опорной поверхности.

Параметры υ и b зависят от вида механической обработки и ориентировочно возможно принимать b = 2 и υ = 2.

Кривую опорной поверхности можно построить экспериментальным путем на основании анализа профилограмм.

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!