Составные элементы конструкции подвижного состава АТС.

Конструкция – это состав и взаимное расположение отдельных частей помещенных в отдельную форму с определенным размером и назначением. Составными элементами конструкции являются:

- Кузов

- Несущая система

- Движитель

Кузов – это часть транспортного средства, предназначенная для размещения грузов, водителя и пассажиров.

Несущая система – это система воспринимающая нагрузку при передвижении грузов, пассажиров в пространстве.

Движитель – это часть ТС, обеспечивающая создание силы для перемещения по земной поверхности.

В зависимости от типа транспортного средства некоторые части могут отсутствовать. В конструкции АТС присутствуют следующие основные элементы:

o Кузов

o Двигатель

o Шасси

Двигатель – это источник энергии или энергосиловая установка, вырабатывающая энергию и преобразующая ее в работу.

Мотор – это машина, которая преобразует, какой либо вид энергии в механическую работу.

Шасси – часть транспортного средства, обеспечивающая возможность оправления движением.

Сегодня к отмеченным трем частям добавляют четвертую часть – систему коммуникаций АТС. Иногда ее называют системой электрооборудования.

Лекция № 2

Составные элементы основных частей конструкции двигателя.

Конструкции современных двигателей в составе основных частей выделяет следующие элементы:

Энергообразующая часть

а) система смесеобразования – обуславливает смесь топлива с воздухом в необходимой пропорции согласно качественному и количественному составу смеси.

б) система топливо подачи – обеспечивает хранение и подачу топлива к системе смесеобразования.

в) система воздухоподачи – обеспечивает очистку и подачу воздуха в систему смесеобразования согласно существующим требованиям.

г) система выпуска отработавших газов – осуществляет отвод отработавших газов из цилиндра.

2) элементы силовой системы

а) система преобразования расширяющегося газа в механическую работу.

Для работы двух составных основных частей конструкции, современные ДВС оснащаются рядом вспомогательных частей, основными из которых являются:

- система управления рабочими циклами

- система смазки

- система охлаждения

- система воспламенения

- система отработанных газов

Система смесеобразования.

Согласно указанному назначению, система приготавливает смесь топлива с воздухом в необходимом качественном и количественном составе согласно особенностям ее осуществления процесса ее воспламенения и горения.

Для полного сгорания топлива необходимо строго определенное количество воздуха. Для сгорания 1кг бензина необходимо 14.9 кг воздуха. Образующиеся при этом продукты сгорания практически нейтральны.

Смесь топлива с воздухом согласно идеальной пропорции называется нормальной.

Изменения указанной пропорции приводит к образованию «богатой» либо «бедной» смесей. Исходя из количества присутствующего в ней топлива.

Требования экономии топлива заставляют создателей ДВС заставить работать двигатели на «бедных» смесях. Однако любое изменение состава смеси в ту или иную сторону приводит к ухудшению экологических и мощностных параметров работы двигателя. Кроме того, изменение состава смеси приводит к ограничению протекания процесса воспламенения.

Состав горючей смеси характеризуется коэффициентом избытка воздуха, который является отношением существующего объема к необходимому:

<1 – для богатых смесей

>1 – для бедных смесей

Способы смесеобразования в ДВС.

o Испарение

o Пульверизация

o Распыление

На современных двигателях в той или иной мере получили распространение 1 и 3 способы. 2 способ был характерен для двигателей 19 века. Способы смесеобразования за счет испарения использовали на первых двигателях Отто и Венца.

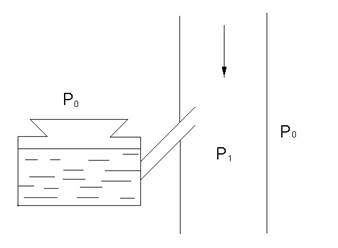

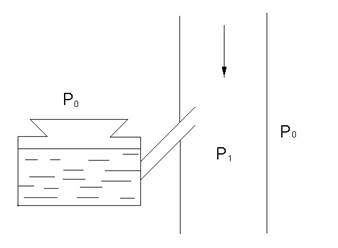

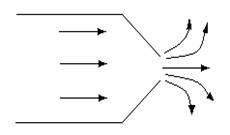

Способ пульверизации характерен для карбюраторов. В основе способа пульверизации лежит свойство уменьшения внутреннего давления в воздушном потоке при его создании.

Способы распыления (подача под давлением). Резкое изменение или перепад давления в объеме жидкости приводит к распылению этой жидкости до аэрозольного состояния.

Присутствие частиц топлива в смеси в аэрозольном состоянии приводит к возможности воспламенения «бедных» смесей с коэффициентом a=1,2…1,24, в то время как «бедные» смеси, приготовленные способом пульверизации, имеют возможность воспламенятся при a=1,18, т.е. используется система смесеобразования с распылением топлива путем подачи его под избыточным давлением является основным направлением развития конструкции устройств смесеобразования обуславливающих экономию топлива. Принцип карбюрации сегодня уже изжил.

Кривошипно-шатунного типа

В устройстве силовой системы различают; поршневую группу и шатунную группу элементов конструкции.

К поршневой группе относятся; цилиндр с поршнем и элементами уплотняющими рабочую полость двигателя к шатунной группе; шатун и кривошип являются частью общего выходного вала.

Устройство остова ДВС

Как отмечалось остов может быть выполнен в виде картера либо блок-картера. Остов в виде картера в чистом виде используется лишь на двигателях ГАЗ-560 Штаер. Согласно функциональному назначению остов должен содержать в своей конструкции; места для установки выходного вала двигателя (коленчатого вала); места для установки крепления цилиндров двигателя; места для установки устройств управления рабочими процессами в цилиндрах двигателя; устройства для установки вспомогательных систем.

Лекция №13

Двигатель ГАЗ-560 имеет цилиндр моноблочной конструкции отличием которой является несъемный уплотнительный элемент верхней части цилиндра. Остов двигателя, выполненный в виде блок-картера представляет собой единый элемент конструкции, обеспечивающий возможность установки в нем коленчатого вала кривошипно-шатунного механизма, устройств вспомогательных систем (охлаждения, смазки, управления рабочими процессами в цилиндре двигателя, а также крепления защитного кожуха маховика, поддона картера к головке блока цилиндров. Как правило, крепления указанных элементов обеспечивается при помощи резьбовых соединений в виде болтов, шпилек. Материал блок-картера: алюминиевый сплав, чугун, цинковый сплав. Каналы вспомогательных систем (смазки и охлаждения) обеспечиваются за счет специальных сверлений, Учитывая, что остов двигателя является базовой деталью на его поверхности устанавливаются фазовые плоскости являющиеся отправными поверхностями при обработке. Для крепления коленчатого вала блок-картер имеет специальные поверхности в виде постелей для опорных шеек вала. Крепление вала к блоку обеспечивается специальными крышками, соединяющимися с блоком при помощи резьбовых соединений. Число постелей равно числу опорных шеек коленчатого вала. Плоскость разъема крышек крепления вала может совпадать с плоскостью крепления поддона картера (двигатели ГАЗ – 51, ЗМЗ – 21, УМЗ – 417, 418, 421). Либо быть выше плоскости крепления поддона картера (двигатели ЗМЗ-402, ВАЗ, УФМЗ-412, ЗИЛ-508, 509, ЗМЗ-66). Крышки крепления коленчатого вала обрабатываются совместно с бок-картером поэтому замена крышек не допускается. Крышки крепления коленчатого вала имеют углубления для установки замков подшипников скольжения препятствующих возможности проворачивания подшипника в постели. Замок в крышке и блок-картере, как правило, располагаются с одной стороны. При наличии кожуха маховика в качестве составной части блок-картера, кожух обрабатывается как единое целое с блок-картером и в процессе эксплуатации не разукомплектуется.

Устройство головки блока цилиндров

В многоцилиндровых двигателях головка может быть выполнена в виде единой конструкции для 1 ряда цилиндров двигателя либо в виде отдельных элементов для каждого цилиндра. В конструкции головки имеются специальные каналы, полости, обеспечивающие возможность установки элементов вспомогательных устройств двигателя (систем смазки, охлаждения, управления рабочими процессами). Головка блока искровых двигателей имеет специальную форму которая обеспечивает создание камеры сгорания при установке головки на блок-картер. Как правило, в форме головки имеется углубления особой формы: сферическая, клиновая, шатровая.

для уплотнения между головкой и блоком

.

Материал головки; алюминиевый сплав, чугун.

Материал прокладок; асбестокартон с металлическими уплотнителями по контуру и металлической основой внутри прокладки. При установке головки на блок для обеспечения необходимой герметичности затяжка резьбовых соединений происходит в строго установленной последовательности для данного двигателя, как правило, от центра к периферии при помощи динамометрического ключа обеспечивая необходимое усилие затяжки резьбы при холодном либо горячем состоянии двигателя.

Поддон картера блока цилиндров представляет собой емкость для размещения смазки и может быть выполнен в виде элементов конструкции изготовленной в результате штамповки либо отливки. Поддон может иметь отверстие для установки пробки слива смазки. Внутри поддона могут быть специальные перегородки обеспечивающие незначительное изменение положения уровня масла при наклоне двигателя.

Особенности конструкции коленчатого вала

Исходя из функционального назначения. Особенности крепления вала в блок-картере в его конструкции выделяют основные элементы;

1. Опорные (коренные) шейки устанавливаются в постели блок-картера

2. Шатунные шейки, обеспечивающие возможность соединения коленчатого вала с шатуном.

Коренные и шатунные шейки соединяются при помощи щечек. С целью уравновешивания инерционных сил обуславливаемые формой коленчатого вала в конструкции имеются специальные элементы – противовесы. Число опорных шеек коленчатого вала может быть на единицу больше числа шатунных шеек, с меньшим числом – неполноопорный. Полноопорный вал более прочен к изгибным нагрузкам однако недостаток – увеличивает длину двигателя. В многоцилиндровых двигателях зависимость его от числа цилиндров и их расположения в блок-картере шатунные шейки могут располагаться под 180, 120, 90.

Внутри коренных шеек и щек вала имеются специальные каналы для подачи масла от коренных шеек к шатунным. Внутри шатунной шейки могут быть полсти для центробежной очистки масла поступающего в шейку. Полости закрыты специальными резьбовыми пробками которые устанавливаются при сборке коленчатого вала и могут откручиваться лишь при капитальном ремонте двигателя с целью очистки их от примесей. Передняя часть коленчатого вала образует фланец для крепления маховика. Крепление маховика к валу обеспечивается резьбовыми соединениями отверстия, под которые расположены неравномерно для обеспечения возможности правильной установки маховика по отношению к коленчатому валу, которые после их сборки совместно балансируются в случаи разукомплектации требуют обязательной повторной балансировки. Размеры шатунных и коренных шеек имеют величины ремонтных значений, которые при необходимости достигаются при шлифовке этих шеек, т.е. размеры изменяются в сторону уменьшения. Существуют обозначения ремонтных размеров указывающих величину их изменения в сотых долях миллиметра; 0,00; 0,05; 0,25; 0,5; 0,75;1,00;1.25. Установка вала с ремонтными последствиями требует установки подшипников скольжения требуемого размера, требуемой комплектации размера шатунной коренной шейки с целью необходимой степени затяжки подшипников. В передней части коленвала на носке могут устанавливаться элементы привода в виде зубчатых колес, звездочек, шкивов. Крепление указанных элементов, как правило, шпоночное. В носок коленчатого вала устанавливается храповик для запуска двигателя путем проворачивания коленвала. Для ограничения величины осевого перемещения вала в блок-картере опорные постели вала имеют устройство ограничения в виде 2 вертикальных шайб покрытых антифрикционным материалом и строго фиксируется на опорной поверхности при помощи специальных штифтов либо выступов, осевые шайбы могут быть выполнены в виде колец, в виде полуколец.

ЛЕКЦИЯ №14

Шатунно-поршневая группа

1. Поршень

2. Шатун

3. Поршневые кольца

4. Поршневой палец

Поршень – элемент конструкции воспринимающий усилие расширяющихся газов при сгорании топлива. Согласно особенности рабочего процесса в ДВС поршень обеспечивает удаление продуктов сгорания топлива из цилиндра путем выталкивания, а в 2-х тактных двигателях является элементом конструкции золотникового устройства управления рабочими процессами.

Особенности конструкции:

Цилиндр в виде металлического стакана имеющего возможность уплотнения зазора при установке на него цилиндра двигателя.

Условия работы поршня:

1. Неравномерное движение, вызывающее большие инерционные силы.

2. Высокие температуры

3. Значительные силовые нагрузки

Материал поршня: 1. алюминиевый сплав, 2. чугун

Алюминий с целью повышения прочности искусственно подвергают старению в виде термической обработки. С целью улучшения приработки поршня при установке в цилиндр часть поршня покрывают оловом.

Устройство поршня:

Составные части: 1. головка, 2. днище, 3. юбка, 4. бобышки

1. Диаметр головки < диаметра юбки: Д" > Д'

Д'

Д'

Д"

Д"

2. Юбка имеет эллиптическую или конусноэллиптическую форму. Нагрев приводит юбку в круглую форму.

3. Ось пальца (бобышек) строго ┴ оси поршня.

4. Отсутствие симметричности, т.е. ось бобышек смещена относительно продольной оси поршня, поэтому поршень имеет специальные метки обозначающие переднюю и заднюю часть поршня которые могут быть в виде стрелки (↑), надписи (ВПЕРЕД, НАЗАД).

Особенности конструкции составных частей поршня:

Днище поршня имеет внутри специальные ребра для ↑ прочности, площади. Нагрузка на поршень вначале такта расширения составляет несколько тонн. Форма днища может быть плоской, выпуклой, вогнутой, с козырьком.

Головка поршня может иметь вставки из прочного материала (поршень ЗИЛ-508, ЗИЛ-509 имеет чугунное кольцо с канавкой для компрессионного кольца). В головке поршня могут быть отверстия в канавках под маслосъемные кольца (дренажные отверстия). В верхней части головки может быть проточка, для уменьшения передачи тепла от головки к юбке.

Юбка поршня должна обеспечивать зазор с цилиндром 0,03-0,06 мм это крайне малый зазор и возникает опасность заклинивания поршня при нагреве, поэтому: 1. В юбке делают разрезы благодаря чему зазор может отсутствовать, т.е. ↓ вероятность стука.

Бобышки поршня имеют как отмечалось ранее смещение оси для ↓ качания поршня при прохождении верхней мертвой точки и связанного с этим стука. Внутри бобышки имеется канавка для установки стопора (пальца).

Особенности установки поршня в цилиндре (цилиндрах) двигателя:

1. Имеющийся разрез должен быть на левую сторону по ходу АТС (меньшая боковая сила).

2. Все поршни должны быть равного веса.

Поршневые кольца обеспечивают уплотнение между поршнем и цилиндром, создавая плотное подвижное соединение. Согласно особенности выполняемых функций поршни подразделяют на: компрессионные и маслосъемные, которые устанавливаются в канавках головки поршня. Число колец зависит от типа двигателя и угловой скорости вращения коленчатого вала (от3 до 5). Большее число компрессионных колец располагается в верхней части. Компрессионные кольца обеспечивают необходимую степень сжатия. Маслосъемные препятствуют проникновению масла смазывающего цилиндр в камеру сгорания.

Особенности конструкции:

1. Диаметр кольца > диаметра цилиндра

2. Кольца разрезные, место разреза кольца называется замок

Кольцо упругое, что дает компрессионную разность диаметров кольца и цилиндров, обеспечивает упругое прилегание кольца к цилиндру при величине зазора в замке 0, 15 до 0,5 мм. Замок кольца может иметь следующую форму:

Зазор дает возможность компенсировать расширение кольца.

Материал кольца: специальные легированные чугуны или сталь.

Формы поперечного сечения компрессионных колец:

| | | | | | | | | | | |

| |  | |  | |  |

|

|

| | | | С конической наружной поверхностью

| | | | С канавками на наружной поверхности

| |

|

| | | | | | | | | | | |

| |  | |  | |  |

|

|

|

| | С выточкой на внутренней поверхности

| | | | С фаской на наружной поверхности

| | | | С канавками на наружной поверхности

| |

Способы повышения износостойкости компрессионных колец: хромирование, покрытие молибденом.

Перспективы развития:

1. Витые стальные кольца

2. Установка нескольких колец в витую канавку

Маслосъемные кольца:

Причины попадания масла в цилиндр:

1. Разность давления в цилиндре и картере при впуске

2. Насосное действие компрессионных колец

Материал: чугун, сталь

Конструкция колец: цельные и составные

Составные элементы конструкции подвижного состава АТС.

Конструкция – это состав и взаимное расположение отдельных частей помещенных в отдельную форму с определенным размером и назначением. Составными элементами конструкции являются:

- Кузов

- Несущая система

- Движитель

Кузов – это часть транспортного средства, предназначенная для размещения грузов, водителя и пассажиров.

Несущая система – это система воспринимающая нагрузку при передвижении грузов, пассажиров в пространстве.

Движитель – это часть ТС, обеспечивающая создание силы для перемещения по земной поверхности.

В зависимости от типа транспортного средства некоторые части могут отсутствовать. В конструкции АТС присутствуют следующие основные элементы:

o Кузов

o Двигатель

o Шасси

Двигатель – это источник энергии или энергосиловая установка, вырабатывающая энергию и преобразующая ее в работу.

Мотор – это машина, которая преобразует, какой либо вид энергии в механическую работу.

Шасси – часть транспортного средства, обеспечивающая возможность оправления движением.

Сегодня к отмеченным трем частям добавляют четвертую часть – систему коммуникаций АТС. Иногда ее называют системой электрооборудования.

Лекция № 2

Д'

Д'

Д"

Д"