ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к расчетно-графической работе по дисциплине

Основы технологии возведения зданий и специальных сооружений

на тему:

Разработка технологической карты на возведение камеры отключения канализационной насосной станции методом опускного колодца

Выполнил:

студент группы 171Р22:

Долматов А.В.

Шифр: 0817071

Специальность: 08.05.01

Проверил:

Ст.преп. Козикова И.Н.

г. Рязань, 2020 г.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ РЯЗАНСКИЙ ИНСТИТУТ (ФИЛИАЛ) ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ПОЛИТИХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра промышленного и гражданского строительства

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к расчетно-графическойработе по дисциплине

Основы технологии возведения зданий и специальных сооружений

на тему:

Разработка технологической карты на возведение камеры отключения канализационной насосной станции методом опускного колодца

Выполнил:

студент группы 171Р22:

Долматов А.В.

Шифр: 0817071

Специальность: 08.05.01

Проверил:

Ст.преп. Козикова И.Н.

г.Рязань, 2020 г.

Содержание

Введение…………………………………………………………............................4

2 Область применения технологической карты ………………………….….…....6

3 Выбор и обоснование технологических решений…………...……………..........6

4 Организация строительной площадки……………………………….…….……..7

5 Описание методов производства работ……………………………………..........7

6 Расчет объема работ.….………………………………………………………….13

7 Ведомость основных объемы работ ………………………..…………...............27

8 Калькуляция затрат труда рабочих и машинного времени………………........29

9 Выбор монтажного крана ………………………………….................................32

10 Нормо-комплект машин, механизмов, грузозахватных приспособлений, инструментов………………………………………………………….…................36

11 Требования к качеству и приемке работ………..…………………..…………38

12Мероприятия по охране труда, технике безопасности и охране окружающей среды.………………………………………………………………………………..40

13 Мероприятия по водопонижению…….………………...…………..................42

14 Технико-экономические показатели……………………………………..........45

Заключение………………………………………………………………………....46

Список используемой литературы……………………………….……………….47

Введение

Возведение подземных и заглубленных сооружений промышленного, коммунального и транспортного назначения приобретает все большее значение и масштабы. Объем строительных работ по объектам подземного хозяйства возрастает, что стимулирует поиски более рациональных и экономически целесообразных конструкционно-технологических решений. Факторы постоянно растущих цен земель под застройку, вызывают необходимость строительства подземных сооружений в стесненных условиях. Ответственность заглубленных сооружений, возводимых в таких условиях, значительный объем затрачиваемых на их строительство средств, предъявляют повышенные требования к их проектированию и устройству.

В настоящее время особо важной научно-технической проблемой, имеющей важное экономическое и экологическое значение, является коммунальное строительство. В течение последнего десятилетия капиталовложения, связанные с охраной окружающей среды, значительно возросли.

В городском хозяйстве проводится строительство водопроводно-канализационных подземных и заглубленных сооружений по забору и подаче воды, а также станций по перекачке сточных вод и их очистке. При строительстве очистных сооружений возникает проблема возведения подземных объектов, предназначенных для канализационных насосных станций, при их расширении в стесненных условиях. Этот факт связан с осуществлением нового жилищного строительства, реализацией надстроек над существующими домами, а также со строительством промышленных и общественных объектов. Стоимость их сооружения составляет 50-70 % общей стоимости строительно-монтажных работ всего объекта.

В связи с этим при строительстве подземных сооружений методом опускного колодца в последние годы чаще всего применяются способы, позволяющее уменьшать зоны обрушения грунта, что дает возможность вести работы вблизи существующих канализационных насосных станций, фундаментов зданий и сооружений.

Наиболее распространенной областью применения способа возведения подземных сооружений методом опускного колодца является коммунальное строительство.

Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых — открытый, закрытый, «стена в грунте», кессоны и способ опускного колодца.

Опускные колодцы представляют собой сборную или монолитную железобетонную конструкцию, которая под собственным весом или при дополнительной пригрузке по мере разработки грунта внутри ее опускается до проектной отметки.

В зависимости от назначения опускного колодца и размещаемого в нем технологического оборудования принимается его форма, размер в плане и глубина. Исходя из величины действующих нагрузок и особенностей грунтовых условий, разрабатывают метод погружения и конструкцию опускных колодцев. Наиболее рациональной является круглая форма, при которой активное давление окружающего грунта распределяется равномерно, а стенки колодца в горизонтальных сечениях будут испытывать только напряжения сжатия.

По способу изготовления опускные колодцы выполняют из железобетона и подразделяют на монолитные и сборные. Монолитные колодцы изготавливают на месте

погружения на предварительно подготовленной площадке. Стенки колодца армируют вертикальными пространственными каркасами, которые изготавливают на заводе и соединяют сваркой на месте. Для бетонирования стенок колодца применяют высокопрочный бетон класса В35-В40. Кроме прочностных показателей необходимо выдерживать заданную плотность и водонепроницаемость бетона поскольку опускные колодцы часто располагаются ниже уровня подземных вод.

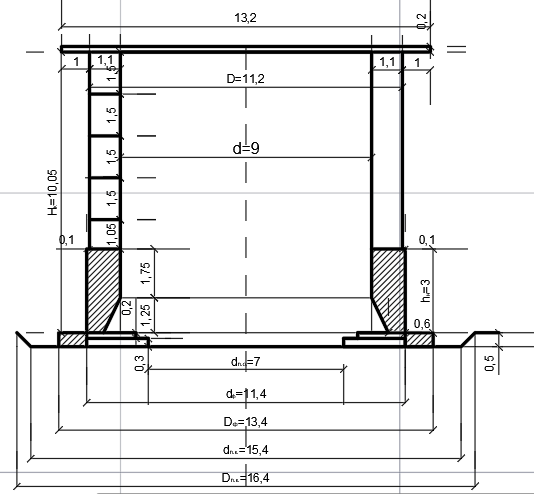

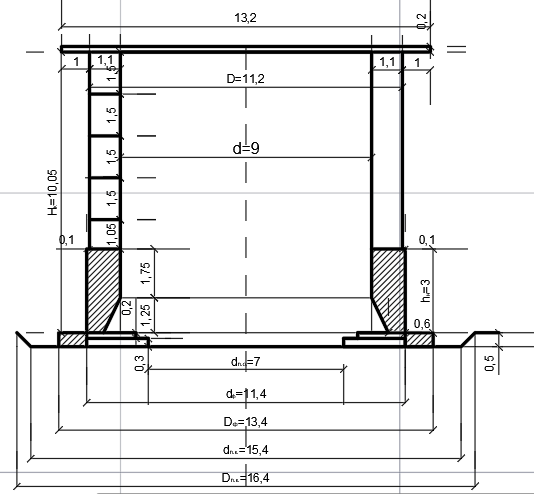

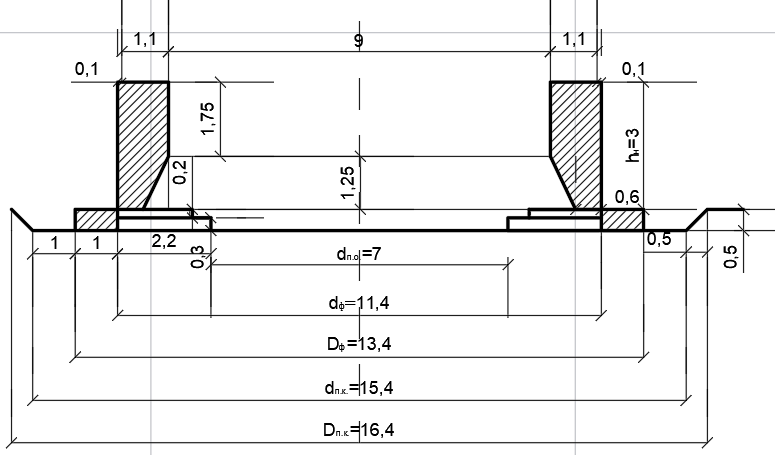

Расчет объемов работ

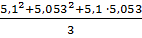

1. Определим высоту колодца по формуле:

Hк =(Hотм - 0,2) + Hдн(6.1)

Hк = (8-0,2)+1,1=8,9 м

2. Определим высоту ножа по формуле:

Hн = (1/3~1/5)*Hк (6.2)

Нн = 8,9/3 ~ 8,9/5 = 2,96~1,78

Примем Нн = 2,5 м

3. Произведем разбивку стен колодца на ярусы (не более 2 м) по формуле:

n = (Hк - Нн) / 1,5(6.3)

n = (Hк - Нн) / 1,5= (8,9-2,5)/1,5=6,9/1,5 = 4,6

Примем 4 яруса по 1,5 м и 1 яруса по 0,9 метра

4. Произведем расчет объема пионерного котлована:

Vп.к. = (R2+r2+R*r) / 3*πh (6.4)

r п.к. = d п.к. / 2 = 15,2/2 = 7,6 м

Rп.к. = D п.к. / 2 = 16,2/2 = 8,1 м

hп.к. = 0,5 м

Vп.к. = (R2+r2+R*r) / 3*πh = ((8,1 2+7,62+8,1*7,6)/3)*3,14*0,5 = 96,78 м3

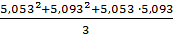

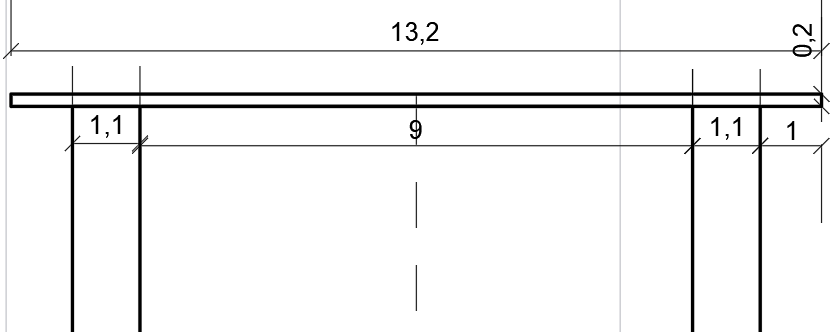

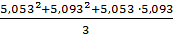

5. Подсчет площади опалубки форшахты по формуле:

Sф = (Dф+dф)*πhф(6.5)

dф = 11,2 м

Dф = 13,2 м

Sф = (13.2+11,2)*0,5*3,14 = 38,31 м2

6. Подсчет объема бетона в форшахте произведем по формуле:

Vф=(Rф2 - rф2)πhф (6.6)

Vф=(6,62-5,62)*3,14*0,5 = 19,15 м3

7. Подсчет арматуры форшахты выполняется исходя из расчета 7,52 т на

144,62 м3 бетона по формуле:

mарм= Vф*7,52/144,62

mарм= 19,15* 7,52/144,62 = 1 т

Следовательно, на 19,15 м3 бетона приходится 1 т арматуры.

8. Подсчет объема песчаного основания толщиной 0,3 м (подсыпки) выполняется по формуле:

Vп.п.= (Rп.п2 - rп.п.2)π*0,3(6.7)

Rп.п2 = dф /2 = 5,6 м

rп.п. = 5,6 – 2,1 = 3,5 м

Vп.п.= (5,6 2-3,52)*3,14*0,3 = 18 м3

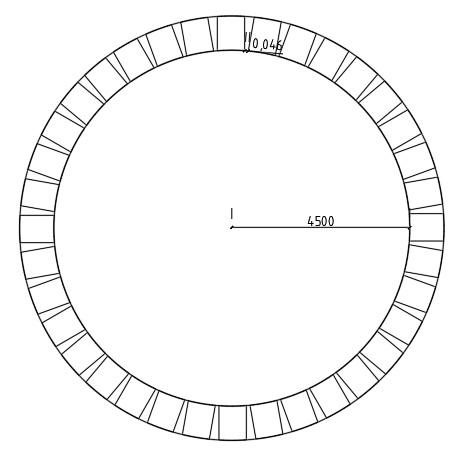

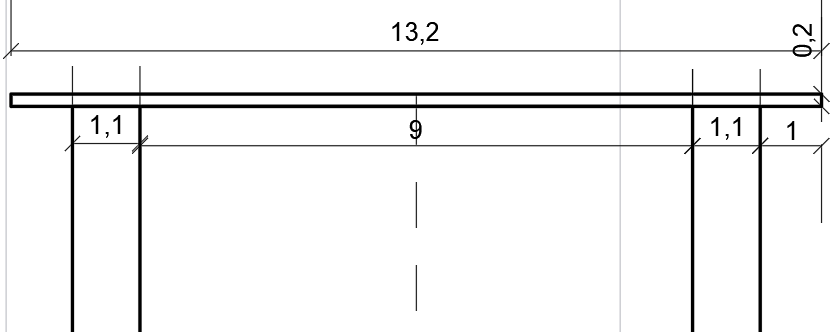

9. Монтаж опорных железобетонных плит:

L=πd(6.8)

d = 9-0,5-0,5 = 8 м

L = 3,14*8= 25,12 м

Зазор: 25,12-24=1,12

1,12/24=0,046

Принимаем плиты в количестве 24 шт. Расстояние между плитами 4,6 мм.

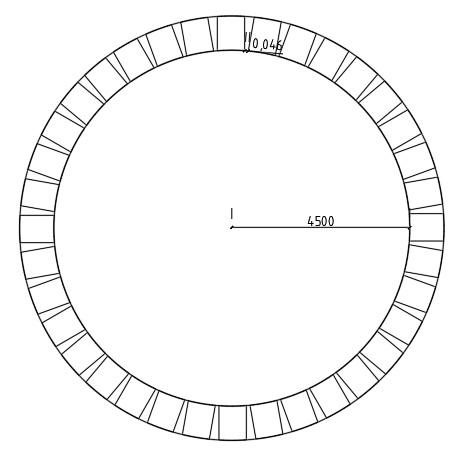

Рисунок 6.3 – Расположение опорных плит

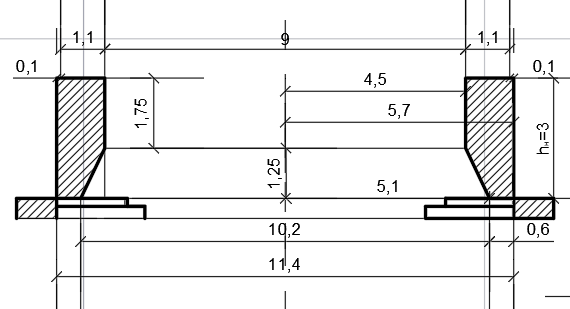

10. Установка опалубки ножевой части:

Sнар=πDhн(6.9)

Sнар=3,14*11,2 *2,5= 87,92 м2

Sвн=πdhн (6.10)

Sвн=3,14*9*2,5= 70,65 м2

Sобщ=Sнар+Sвн(6.11)

Sобщ=87,92+70,65= 158,57 м2

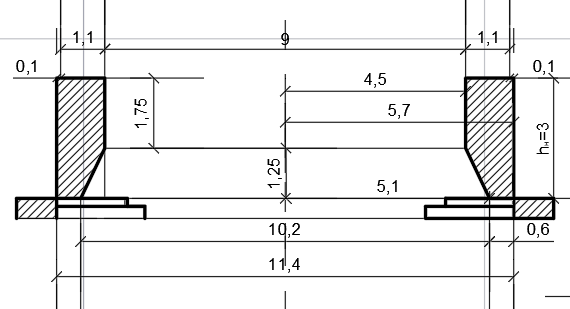

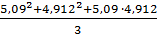

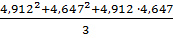

11. Подсчет бетона ножевой части производится по формуле:

Vу.к.=((R2+r2+r*R)/3)*π*hу.к. (6.12)

r=4,5 м

R=5,6 м

Vу.к.=((31,36+20,25+5,6*4,5)/3)*3,14*1,1= 88,43 м3

Vм.ц.= πr2hм.ц (6.13)

Vм.ц.= 3,14*4,52*(2,5-1,1) = 89,02 м3

Vб.ц.= πR2hн (6.14)

Vб.ц.= 3,14*5,62*2,5 = 246,18 м3

Объем ножевой части:

Vножа= Vб.ц.- Vм.ц.- Vу.к. (6.15)

Vножа=246,18 – 89,02 – 88,43 = 68,73 м3

12.Подсчет арматуры ножевой части выполняется исходя из расчета 7,52 т на

144,62 м3 бетона по формуле:

mарм=Vножа*7,52/144,62

mарм = 68,73 *7,52/144,62 = 3,57 т

Следовательно, на68,73м3 бетона приходится 3,57 т арматуры.

13.Разборка опалубки ножевой части:

Sобщ = 158,57 м2

14. Устройство лесов для возведения стен колодца:

Площадь лесов определяется по формуле:

Sлес=(Hк+1)*L(6.16)

L=2πr

Sлес=(8,9+1)* 2*3,14*4,5 =308,03 м2

15. Устройство опалубки для стен колодца:

Sопалубки=(D+d)(Hк-hн)π (6.17)

Sопалубки= (11+9)(8,9-2,5)*3,14 = 401,92 м2

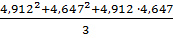

16. Подсчет объема бетона в стенах колодца:

Vб.с.= (R2-r2)πh (6.18)

Vб.с.= (31,36-20,25)*3,14*6,4 = 223,27 м3

17. Подсчет арматуры в стенах колодца осуществляется из расчета 7,52 т на 144,62 м3 бетона:

mарм=Vб.с.*7,52/144,62

mарм = 223,27*7,52/144,62 =11,61 т

Следовательно, на 223,27 м3 бетона приходится 11,62 т арматуры.

18. Разборка опалубки:

Sопалубки = 401,92 м2

19. Нанесение вертикальной гидроизоляции (снаружи) производится по формулам:

а) Гидроизоляция ножевой части:

Sн= πdнhн(6.19)

Sн= 3,14*11,2*2,5 = 87,92 м2

б) Гидроизоляция надножевой части колодца:

Sн.н.= πD(Hк-hн) (6.20)

Sн.н.=3,14*11*(8,9-2,5)=221,06 м2

в) Гидроизоляция выступа:

Sв= (Rв2-rв2)π(6.21)

Sв= (5,62-5,52)*3,14= 31,36-30,25= 1,11 м2

г) Общая площадь гидроизоляции:

Sобщ = Sн.н.+ Sн + Sв(6.22)

Sобщ = 87,92 +221,06+1,11 = 310,09 м2

20. Разборка лесов: Sлес = 308,03 м2

21. Демонтаж опорных плит: 24 шт.

22. Объем грунта, разработанного внутри колодца экскаватором, определяется по формуле:

Vц.=hр.г.*R2* π(6.23)

Vц.= (8,9-0,5)*5,62*3,14,= 817,30 м3

23. Доработка грунта вручную (бермы):

Бермы составляют 5 % от общего объема:

Vруч.= 5%* Vц(6.24)

Vруч=0,05*817,30 = 40,865 м3

24. Обеспечение тиксотропным раствором. Тиксотропным раствором заполняются выемки, образующиеся благодаря выступу у ножевой части.

Объем тиксотропного раствора определяется по формуле:

Vт.р.=(R2-r2)*hраст* π(6.25)

Vтр = (5,62-4,52)*(8,9-2,5)*3,14 = 223,26 м3

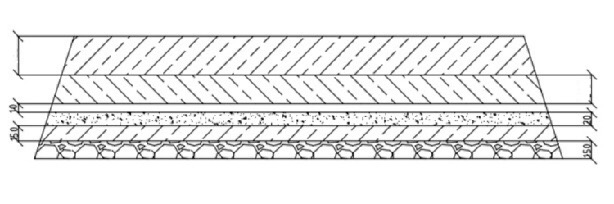

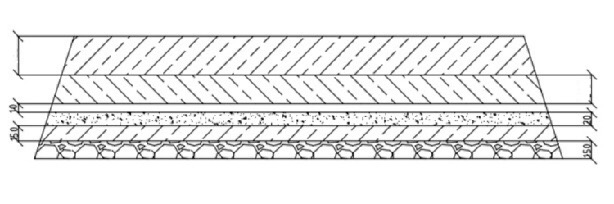

25. Расчет днища колодца. Определим слои, составляющие днище колодца:

Толщина днища δ = 1,25м.

Слои:

1) щебеночная подготовка (пропитанная битумом и утрамбованная) δ=150 мм:

Vщеб=  ∙3,14 ∙ 0,15=12,13 м3;

∙3,14 ∙ 0,15=12,13 м3;

2) подготовка из бетона В7.5, толщиной δ=150 мм:

Vбет. подгот.=  ∙3,14 ∙ 0,15= 12,14 м3;

∙3,14 ∙ 0,15= 12,14 м3;

3) выравнивающий слой цементно-песчаной стяжки, толщиной δ=20 мм

Vцем.песч.=  ∙3,14 ∙ 0,02 = 1,61 м3;

∙3,14 ∙ 0,02 = 1,61 м3;

4) гидроизоляция –3 слоя гидроизола на битумной мастике, толщиной δ=10 мм

Vгидроизол=  ∙3,14 ∙ 0,01 = 0,814м3;

∙3,14 ∙ 0,01 = 0,814м3;

Определение объема бетона:

5) бетонное днище В 40% от остатка (1100 – (150+150+20+10)=770 мм)

770 ∙ 0,4= 308 мм, примем 310 мм

Vбет.дн.=  ∙3,14 ∙ 0,37 = 29,06 м3;

∙3,14 ∙ 0,37 = 29,06 м3;

6) ж/б днище В 60% от остатка (1100 – (150+150+20+10)=920 мм)

1220 ∙ 0,6 = 732 мм, примем 730 мм

Vж.б.=  ∙3,14 ∙ 0,55 = 40,48 м3.

∙3,14 ∙ 0,55 = 40,48 м3.

26. Установка армирующих сеток для железобетонной части днища из расчета, что на 144, 62 кг3 бетона приходится 7,52 т арматуры:

mарм =Vжб ∙ 7,52/144,62 (6.26)

mарм= 40,48 ∙ 7,52/144,62 = 2,1 т.

Следовательно, на 40,48 м3 бетона приходится 2,1 т арматуры.

27. Гидроизоляция днища:

Sдн.= π ∙ r2 (6.27)

Sдн. = 3,14 ∙ 4,52 =63,585 м2.

28. Устройство лесов для нанесения цементно-песчаного раствора внутри сооружения:

S=2*π*r*Hстен (6.28)

Hстен=Hк-hднища=8,9 – 1,1 = 7,8 м

S=2*3,14*4,5*7,8=220,43 м2

29. Торкретирование стен колодца:

Sст = π ∙ d ∙ hст, (6.29)

Sст = 3,14 ∙ 9 ∙ 7,8 = 220,43 м2.

30. Разработка лесов:

Sлес = 220,43м2

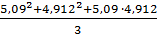

31.Устройство покрытия (крышки) колодца (δ = 200 мм):

1) Установка опалубки:

Sкр.= π ∙ r2, (6.30)

Sкр.= 3,14 ∙ 6,62 = 136,78 м2;

Sбок.пов. = π ∙ d ∙ h, (6.31)

Sбок.пов. = 3,14 ∙ 13,2 ∙ 0,2 = 8,29м2;

Sобщ. = Sкр.+ Sбок.пов. , (6.32)

Sобщ.= 136,78 + 8,29 =145,07 м2.

32.Объем бетона смеси покрытия:

Vб.п.= π ∙ R2 ∙ h, (6.33)

Vб.п. = 3,14 ∙ 6,62 ∙0,2 = 27,36 м3.

33.Определяем количество арматуры крышки колодца:

Так как, на 144,62 кг3 бетона приходится 7,52 т арматуры, то:

mарм =Vб.п ∙ 7,52/144,62 (6.34)

mарм = 27,36 ∙ 7,52/144,62 =1,42 т.

Следовательно, на 27,36 м3 бетона приходится 1,42 т арматуры.

34. Демонтаж опалубки покрытия: Sобщ.= 145,07 м2.

Основные объемы работ

На основании выполненного подсчета объемов работ по организации строительного процесса по возведению камеры отключения канализационной насосной станции методом опускного колодца сведем эти данные в таблицу 7.1.

Таблица 7.1− Ведомость основных объемов работ

| Наименование работ

| Ед.изм.

| Количество

|

| 1

| 2

| 3

|

| 1. Разработка грунта с перемещением на 20м бульдозером мощностью 59 (80) кВт (л.с.)

| м3

| 99,26

|

| 2. Установка опалубки форшахты

| м2

| 38,94

|

| 3. Укладка бетонной смеси в форшахту

| м3

| 19,47

|

| 4. Установка арматурных сеток и каркасов форшахты

| т

| 1,01

|

| 5. Разборка опалубки форшахты

| м2

| 38,94

|

| 6. Устройство песчаного основания

| м3

| 19,07

|

| 7. Установка опорных плит

| шт.

| 24

|

| 8. Установка опалубки ножевой части

| м2

| 209,13

|

| 9. Укладка бетонной смеси в ножевую часть

| м3

| 92,22

|

| 10. Установка арматурных сеток и каркасов ножевой части

| т

| 4,79

|

| 11. Разборка опалубки ножевой части

| м2

| 203,48

|

| 12. Устройство лесов

| м2

| 359,75

|

| 13. Установка опалубки стен колодца

| м2

| 495,87

|

| 14. Укладка бетонной смеси в стены колодца

| м3

| 270,96

|

| 15. Установка сеток и каркасов стен колодца

| т

| 14,09

|

| 16. Разборка опалубки стен колодца

| м2

| 495,87

|

| 17. Нанесение вертикальной гидроизоляции на наружную часть стен

| м2

| 366,85

|

| 18. Разборка лесов

| м

| 359,75

|

| 19. Демонтаж опорных плит

| шт.

| 24

|

| 20. Разработка грунта экскаватором с грейферным ковшом

| м3

| 974,28

|

| 21. Разработка грунта вручную (бермы)

| м3

| 48,71

|

| 22. Подача тиксотропного раствора

| м3

| 270,96

|

| 23. Устройство щебеночной подготовки днища (толщина слоя – 150 мм)

| м3

| 12,13

|

| 24. Укладка подготовки из бетона днища из бетона марки В7.5 (толщина слоя – 150 мм)

| м3

| 12,14

|

| 25. Устройство выравнивающего слоя из цементно-песчаного раствора (толщина слоя – 20 мм)

| м3

| 1,61

|

| 26. Гидроизоляция днища (3 слоя гидроизола, толщина слоя – 10 мм)

| м3

| 0,814

|

| 27. Укладка бетонной смеси в днище из бетона марки В30 (толщина слоя – 370 мм)

| м3

| 29,06

|

| 28. Установка армосеток днища

| т

| 2,1

|

| 29. Укладка железобетонной смеси В30 (толщина слоя – 550 мм)

| м3

| 40,48

|

| 30. Гидроизоляция днища и стен внутренняя (торкретирование)

| м2

| 63.585

|

| 31. Устройство лесов для нанесения торкрета внутри сооружения

| м2

| 248.69

|

| 32. Нанесение внутренней гидроизоляции (торкретирование)

| м2

| 248.69

|

| 33. Разборка лесов

| м

| 248.69

|

| 34. Установка опалубки покрытия

| м2

| 145.07

|

| 35. Укладка бетонной смеси в покрытие

| м3

| 27.36

|

| 36. Установка армосеток покрытия

| т

| 1.42

|

| 37. Снятие опалубки с покрытия

| м2

| 145.07

|

Выбор монтажного крана

При бетонировании монолитных конструкций наиболее широкое применение находит подача бетонной смеси кранами в бадьях.

Подача бетонной смеси непосредственно в конструкцию осуществляется краном, перемещающимся по поверхности земли, т.к. вырытый котлован, установленная опалубка и арматура не позволяют крану перемещаться между ними. Но в тоже время обеспечиваются нестесненные условия работы крана.

Выполняем расчет рабочих параметров монтажного крана для установки в высоко и далеко расположенное проектное положение бадьи с бетонным раствором для возведения монолитных конструкций стен и ножа ж/б опускного колодца.

Необходимая грузоподъемность крана для монтажа монтируемого конструктивного элемента состоит из массы монтируемого конструктивного элемента и массы установленной на ней оснастки для ее подъема и определяется по формуле:

(9.1)

(9.1)

где  – масса монтируемого конструктивного элемента, т (для расчета принимается элемент наибольшей массы);

– масса монтируемого конструктивного элемента, т (для расчета принимается элемент наибольшей массы);

– масса установленной на ней оснастки, т.

– масса установленной на ней оснастки, т.

.

.

Рисунок 9.1 – Принципиальная схема для определения монтажных характеристик самоходного стрелового крана

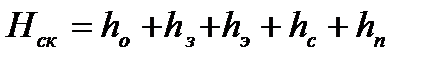

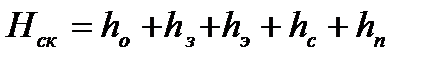

Необходимая высота подъема крюка (минимальное требуемое расстояние от уровня стоянки крана до верха стрелы):

(9.2)

(9.2)

где hо – расстояние от уровня стоянки крана до опоры сборного элемента на верхнем монтажном горизонте, м;

hз – запас по высоте не менее 0,5 м;

hэ – высота элемента в монтируемом положении, м;

hс – высота грузоподъемного устройства, равная расстоянию от верха монтируемого элемента до центра крюка стрелы, м;

hп – высота полиспаста в стянутом положении, м (принимаем 2м).

H=(10,05-0,5)+0,5+1+2,3+2=15,35.

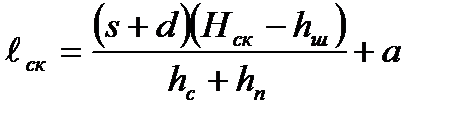

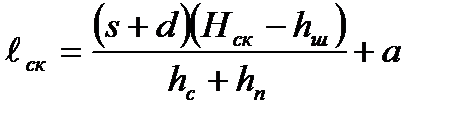

Необходимый вылет крюка при требуемой высоте подъема определяется по формуле:

(9.3)

(9.3)

где l – половина толщины стрелы на уровне верха монтируемого элемента или ранее смонтированной конструкции, м;

с – минимальный зазор между стрелой и монтируемым элементом или между стрелой и ранее смонтированной конструкцией;

d − расстояние от центра тяжести до приближенного к стреле крана края элемента, м;

а – ширина кранового пути, м;

но, т.к (l + c) = s ≥ 1,5м,

где s – расстояние от края монтируемого элемента до оси стрелы,формулу для определения вылета крюка можно представить в виде:

(9.4)

(9.4)

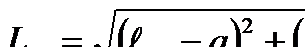

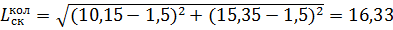

Необходимая длина стрелы определяется по формуле:

(9.5)

(9.5)

.

Требуемые параметры, установленные расчетом, и фактические параметры крана сводим в таблице 9.1.

Таблица 9.1 – Параметры выбранного крана

| №

| Наименование параметров

| Ед.

измер.

| Вычисленные параметры крана

| Фактические

параметры

|

| РДК-250

|

| 1

| Грузоподъемность крана

| т

| 2,59

| 1,8

25

|

| 2

| Высота подъёма

| м

| 15,35

| 4

32

|

| 3

| Вылет стрелы

| м

| 10,15

| 3

20

|

| 4

| Длинна стрелы

| м

| 16,33

| 12,5

32,5

|

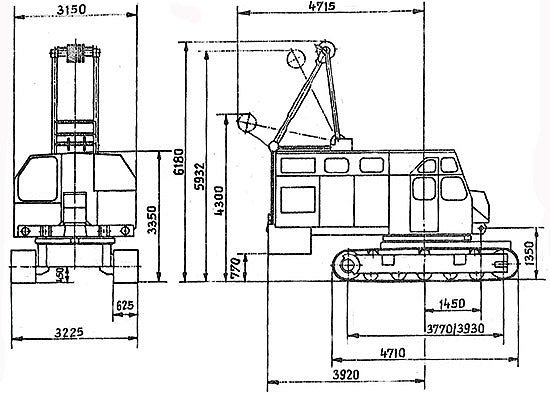

Рисунок 9.2. – Схема основного и вспомогательного подъема крана РДК-250

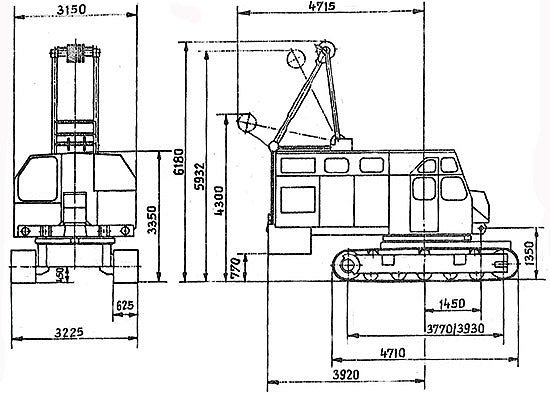

Рисунок 9.3 – Габаритные размеры крана РДК-25 (РДК-250)

Таким образом, принимаем кран РДК−250, у которого при длине стрелы 17,5 м, при вылете 14 м и высоте подъёма 12 м грузоподъемность равна 4,5т.

Требования к качеству и приемке работ

При производстве и приемке работ по возведению монолитных железобетонных конструкций необходимо руководствоваться рабочими чертежами, проектом производства работ.

Материалы и изделия, применяемые при возведении монолитных железобетонных конструкций, порядок их приемки, испытания, транспортирования и хранения должны отвечать требованиям соответствующих стандартов и техническим условиям.

При разработке проекта производства работ (ППР) на возведение монолитных железобетонных конструкций следует предусматривать комплексную механизацию производственных процессов, поточное производство работ, преимущественное применение инвентарной опалубки и укрупненных и плоских арматурных изделий, использование товарных бетонных смесей, приготовленных на автоматизированных бетоносмесительных установках.

Перед установкой арматурные каркасы должны быть приняты по акту представителями технического надзора и исполнителями работ. При освидетельствовании проверяют: правильность расположения арматуры, диафрагм и фиксаторов защитного слоя, диаметры отверстий и поперечное сечение стальных конструкций, качество и расположение сварных соединений.

Несущие элементы инвентарной опалубки, детали ее крепления и поддерживающих конструкций необходимо изготавливать из предусмотренных проектом материалов, соблюдая требования Технических правил по экономному расходованию основных строительных материалов.

Контроль качества бетонных работ осуществляется в соответствии с требованиями действующего СНиП и заключается в проверке подвижности бетонной смеси и прочности бетона.

Качество бетонной смеси необходимо контролировать по пробам и перед загрузкой в бетонолитную трубу – для контроля подвижности и связности смеси, а так же для изготовления контрольных образцов; непосредственно из бетонированной конструкции. Пробы для контроля подвижности и водоотделения смеси должны отбираться каждый час, а также при всех изменениях состава смеси.

После подъема уровня бетонной смеси до низа подвешенного арматурного каркаса требуется следить за его положением, так как возможен подъем каркаса смесью, поступающей из бетонолитной трубы. Для предотвращения подъема каркаса к нижнему концу его продольных стержней следует приварить два горизонтальных уголка или стержня.

Качество глинистого раствора оценивают по его плотности, водоотдаче, условиям вязкости, содержанию песка, суточному отстою, стабильности и статическому напряжению сдвига. Плотность раствора контролируется вискозиметром.

Для предотвращения образования трещин в стенах колодцев категорически запрещается:

− Разгружать вынутый из колодца грунт в зоне призмы обрушения грунта вокруг колодца, так как это создает дополнительные неравномерные нагрузки;

− Разрабатывать грунт более чем на 50-70 см ниже банкетки ножа, так как в случае быстрого опускания колодца возникают большие динамические нагрузки в стенах колодца;

− Допускать неравномерное обжатие стен колодца грунта.

При производстве работ заполняют журналы:

1) общий журнал работ;

2) журнал ухода за бетоном;

3) журнал сварочных работ;

4) журнал антикоррозийной защиты сварных соединений;

5) журнал бетонирования стыков;

6) журнал герметизации стыков и швов;

7) журнал производства работ по противокоррозионной защите строительных конструкций, сооружений, тех. оборудования.

Заключение

Таким образом, в ходе выполнения расчетно-графической работы была выполнена технологическая карта по возведению камеры отключения канализационной насосной станции методом опускного колодца, произведена организация работ на строительной площадке, подсчитаны основные объемы работ, определена потребность в машинах и механизмах, в ручном и механизированном инструменте и приспособлениях, инвентаре и оснастке, изучены требования по технике безопасности при производстве работ, рассчитаны технико-экономические показатели.

Главным достоинством опускных колодцев является отсутствие необходимости в каком-либо сложном оборудовании для их возведения. Тем не менее, подобный способ устройства камеры отключения КНС имеет и множество недостатков — одним из главных является риск его отклонения от вертикальной оси при погружении, который устраняется дополнительной пригрузкой колодца сверху или же односторонним подмывом грунта снизу. К другим недостаткам относятся большой объём кладки и повышенная сложность (в ряде случаев невозможность) возведения подобных конструкций в скальных и водонасыщенных грунтах: в первом случае из-за неровной поверхности, во втором — из-за часто большого количества всевозможных препятствий при опускании, таких как валуны.

Список используемой литературы

1. Технология возведения зданий и сооружений /Под ред. В.И. Теличенко, А.А. Лапидуса, О.М. Тереньева.- М.: Высш. шк., 2001. – 320 с.

2. Технология строительных процессов /Под ред. Н.Н. Данилова, О.М. Тереньтьева. – М.: Высш. шк., 2000. – 464 с.

3. Технология и механизация строительного производства / Б.Ф. Беляцкий, 2003 г.

4. ЕНиР, сборник 4, вып. 1. Здания и промышленные сооружения. - М.: Стройиздат, 1987.

5. ЕНиР, сборник 22, вып. 1. Конструкции зданий и промышленных сооружений. - М.: Прейскурантиздат, 1987.

6. ЕНиР №2-1. Механизированные и ручные земляные работы.

7. СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1 Общие требования.

8. СП 45.13330.2017 Земляные сооружения, основания и фундаменты.

9. СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство. - М.: Стройиздат, 2002.

10. СП 112.13330.2011 Пожарная безопасность зданий и сооружени

11. СП 48.13330.2011 Организация строительства

12. ГЭСН № 1 Земляные работы

13. ГЭСН № 5 Свайные работы. Опускные колодцы. Закрепление грунтов.

14. ГЭСН № 6 Бетонные и железобетонные конструкции монолитные

15. ГЭСН № 7 Бетонные сборные железобетонные конструкции.

16. ГЭСН № 8 Конструкции из кирпича и блоков

17. ГЭСН № 9. Строительные металлические конструкции.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к расчетно-графической работе по дисциплине

Основы технологии возведения зданий и специальных сооружений

на тему:

∙3,14 ∙ 0,15=12,13 м3;

∙3,14 ∙ 0,15=12,13 м3; ∙3,14 ∙ 0,15= 12,14 м3;

∙3,14 ∙ 0,15= 12,14 м3; ∙3,14 ∙ 0,02 = 1,61 м3;

∙3,14 ∙ 0,02 = 1,61 м3; ∙3,14 ∙ 0,01 = 0,814м3;

∙3,14 ∙ 0,01 = 0,814м3; ∙3,14 ∙ 0,37 = 29,06 м3;

∙3,14 ∙ 0,37 = 29,06 м3; ∙3,14 ∙ 0,55 = 40,48 м3.

∙3,14 ∙ 0,55 = 40,48 м3.

(9.1)

(9.1) – масса монтируемого конструктивного элемента, т (для расчета принимается элемент наибольшей массы);

– масса монтируемого конструктивного элемента, т (для расчета принимается элемент наибольшей массы); – масса установленной на ней оснастки, т.

– масса установленной на ней оснастки, т. .

.

(9.2)

(9.2) (9.3)

(9.3) (9.4)

(9.4)

(9.5)

(9.5)