Содержание

Задание на курсовой проект………………………………………………….3

Введение…………………………………………………………………….…5

1. Расчет сырья, полуфабрикатов, основных и вспомогательных материалов…………………………………………………………………………………….6

1.1. Расчет сырья и полуфабрикатов………………………………………...6

1.2. Расчет клеевых материалов, клеев, смол……………………………...21

2. Выбор и расчет потребного технологического оборудования…………23

2.1.1. Расчет устройств для тепловой обработки древесины …………….23

2.1.2. Расчет окорочных станков роторного типа…………………………25

2.1.3. Расчет круглопильных однопильных станков балансировочного (маятникового) типа для раскроя сырья по длине ………………………..……..26

2.2. Расчет производительности оборудования для лущения древесины и рубки шпона………………………………………………………………………...28

2.2.1. Расчет лущильных станков…………………………………………...28

2.2.2. Расчет оборудования для рубки ленты лущеного шпона…………..29

2.2.3. Расчет производительности гильотинных ножниц…………………30

2.3. Расчет производительности оборудования для сушки шпона ………31

2.3.1. Расчет сушилок непрерывного действия……………………………31

2.4. Расчет производительности оборудования для нормализации качества и размеров шпона…………………………………………………………………..32

2.4.1. Расчет шпонопочиночных станков…………………………………..32

2.4.2. Расчет ребросклеивающих станков………………………………….34

2.5. Расчет производительности оборудования для нанесения клея на шпон, холодной подпрессовки пакета, склеивания фанеры ……………………36

2.5.1. Расчет производительности клеенаносящих станков барабанного типа………………………………………………………………………………….36

2.5.2. Расчет производительности участка сборки и прессов для холодной подпрессовки пакетов……………………………………………………………...38

2.5.3. Расчет прессов для склеивания (прессования) готовой продукции.......................................................................................................................40

2.6. Расчет производительности оборудования для обработки клееной продукции…………………………………………………………………………..42

2.6.1. Расчет производительности для обрезки готовой продукции……..42

2.6.2. Расчет производительности оборудования для шлифования клееной продукции…………………………………………………………………………...43

3. Описание технологического процесса…………………………………..45

Библиографический список…………………………………………………47

ЗАДАНИЕ 3

На курсовой проект по предмету

«Технология и оборудование клееных материалов и плит»

Студенту ________________________________________________________

Срок выполнения _________________________________________________

Выполнить курсовой проект на тему:

«Расчет технологического процесса производства фанеры

И разработка схемы размещения оборудования в цехе»

Исходные данные:

Годовой выпуск фанеры _____ _ 32000 ___________м3 в год

Спецификация фанеры:

| а) формат ________________ 1525*1525 ____________ мм

б) толщина ______________ _ 4 и 12 ________________ мм

в) марка __________________ ФСФ ________________

г) соотношение по толщине _ 60/40 _______________ %

|

Спецификация древесного сырья:

а) соотношение чураков по диаметрам _____ 50/50 ___ %

б) длина чураков____________________ _1,6 ________ м

в) диаметр чураков __________________ 28 и 32 ________ см

г) порода древесины ______________ Береза ____________

д) соотношение чураков по сортам I, II _____ 60/40 ___ %

Содержание курсового проекта

1. Рассчитать потребность древесного сырья, клея и технологических нужд.

2. Выбрать и рассчитать количество технологического оборудования.

3. Составить схему технологического процесса производства фанеры.

4. Начертить план размещения оборудования в цехе с указанием основных габаритных и привязочных размеров, расстановкой рабочих мест.

5. Дать описание технологического процесса производства фанеры, связав с планом размещения оборудования.

Задание выдано ______________________ доцент Синегубова Е.С.

«14» ноября 20 17 г.

Литература

ü Дружинин А. В., Зырянова А. А. Технологические расчеты в производстве клееных слоистых материалов из древесины. Учебное пособие. – Екатеринбург: УГЛТУ, 2004.

ü Дружинин А. В. Технология клееных материалов. Учебное пособие. – Екатеринбург: УГЛТУ, 2005.

Введение

Роль склеивания в деревообработке невозможно переоценить. Область применения данной технологической операции довольно обширна:

- получение нового продукта из качественного сырья;

- получение нового продукта из низкокачественного и маломерного сырья;

- облицовывание материалов с целью улучшения их эстетического вида и повышения прочности;

- получение крупногабаритных изделий;

- ремонт и реставрация изделий.

Производство клееных слоистых материалов из древесины является высокомеханизированным и автоматизированным деревообрабатывающим производством. В курсовом проекте произведем расчет расхода сырья и материалов на каждой технологической операции, определим необходимое количество технологического оборудования и на основании этих расчетов построим технологический процесс изготовления фанеры.

Согласно заданию, мы будем рассматривать фанеру марки ФСФ из лиственного шпона. ФСФ - одна из марок фанеры общего назначения. Фанера общего назначения изготавливается из лущеного шпона лиственных или хвойных пород по ГОСТ 99-96 «Шпон лущеный. Технические условия» и используется в производстве мебели, тары, в строительстве, а также в ряде других отраслей. ФСФ представляет собой продукцию повышенной водостойкости на фенолоформальдегидных клеях.

1. Расчет сырья, полуфабрикатов, основных и вспомогательных материалов

Станков

Окорочный станок выбираем по среднему диаметру (в нашем случае 0,30 м) и наименьшей длине окариваемого сырья (в нашем случае 1,6 м).

По табл.7 на стр.37 выбираем подходящий по техническим характеристикам окорочный станок.

Таблица 7

Техническая характеристика окорочного станка

| Показатель

| Единицы измерения

| ОК-35К

|

| Диаметр окариваемых кряжей

| см

| 8-35

|

| Наименьшая длина окариваемых кряжей

| м

| 1,0

|

| Мощность привода

| кВт

| 15;10,7

|

| Масса

| кг

| 3346

|

| Производительность

| м3/ч

| 10-20

|

Принимаем производительность окорочного станка П см 2 = 20 м3/ч = 160 м3/смену.

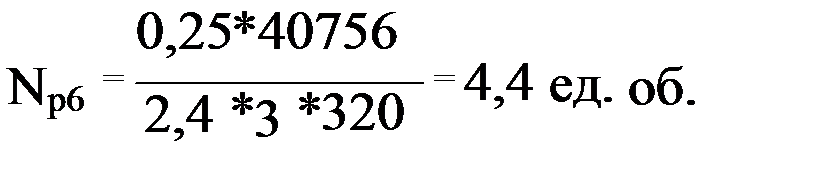

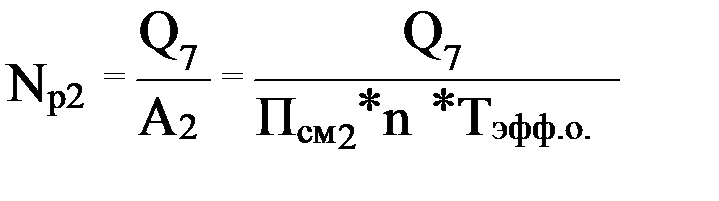

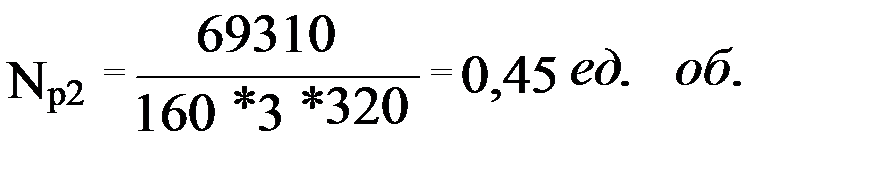

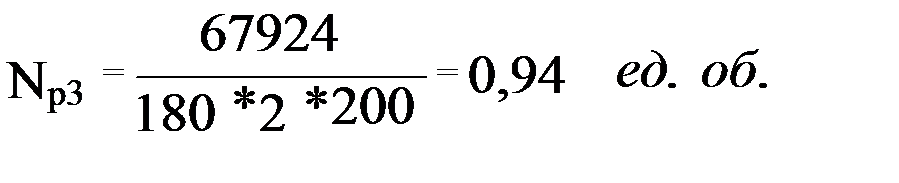

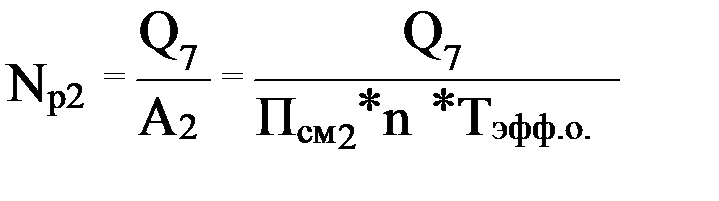

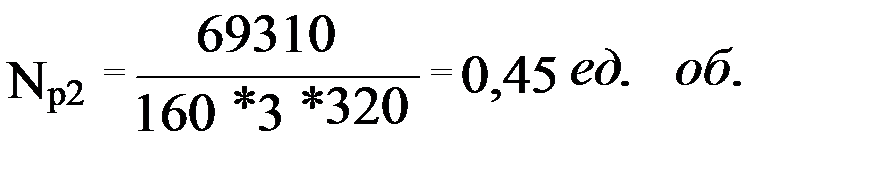

Требуемое количество окорочных станков составит:

, (2.4)

, (2.4)

где Q 7 – объем сырья, подлежащего окорке (табл. 2 на стр. 17), м3.

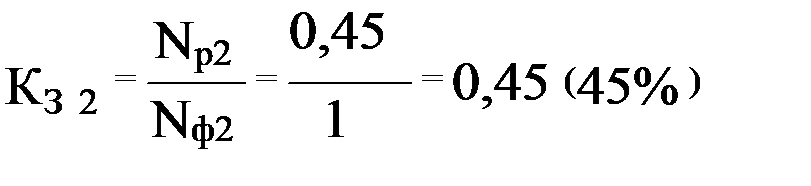

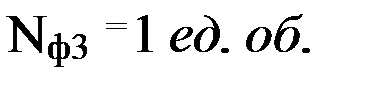

Для выполнения программы принимаем 1 окорочный станок выбранной марки:

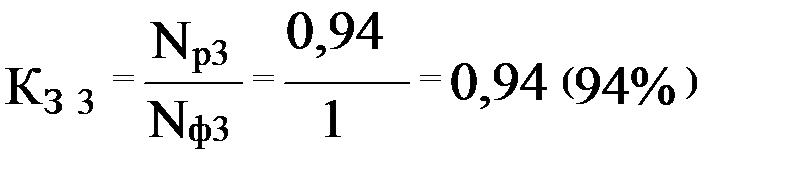

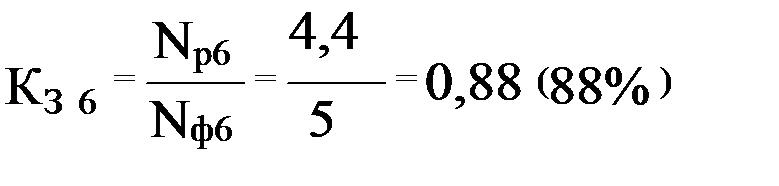

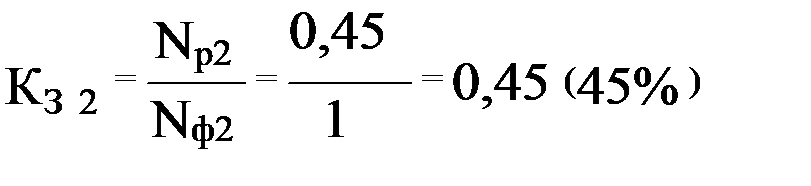

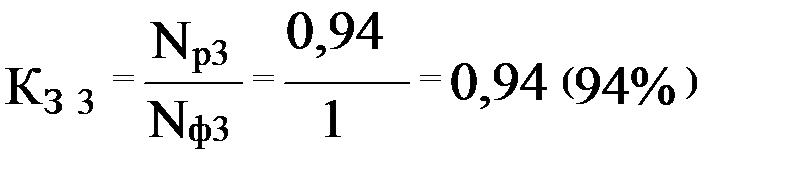

Коэффициент загрузки окорочных станков:

2.1.3. Расчет производительности и потребного количества оборудования

Для раскроя сырья по длине

Выбор определенной марки круглопильного станка обуславливается величиной длины получаемых кряжей (в нашем случае - 1,6 м) и величиной среднего диаметра распиливаемых кряжей (в нашем случае – 0,30 м).

По табл.6. на стр.36 выбираем подходящий по техническим характеристикам круглопильный станок.

Таблица 8

Техническая характеристика круглопильного станка

| Показатель

| Единицы измерения

| АЦ-1

|

| Диаметр распиливаемых кряжей

| мм

| 100-460

|

| Максимальный диаметр пильного диска

| мм

| 1000/1200

|

| Длина получаемых чураков

| мм

| 500/3000

|

| Общая мощность электродвигателей

| кВт

| 18,4

|

| Габаритные размеры:

|

|

|

| длина

| мм

| 21400

|

| ширина

| мм

| 4800

|

| высота

| мм

| 2350

|

| Масса

| кг

| 8000

|

| Производительность при среднем диаметре чурака 220-240 мм

| м3/смену

| 180

|

Принимаем производительность круглопильного станка П см 3 = 180 м3/смену.

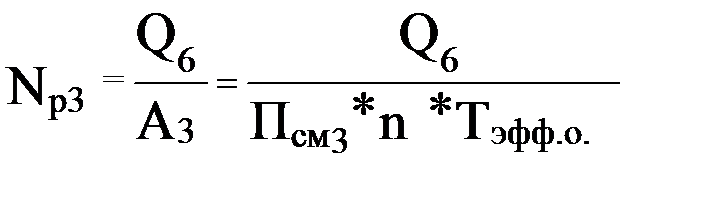

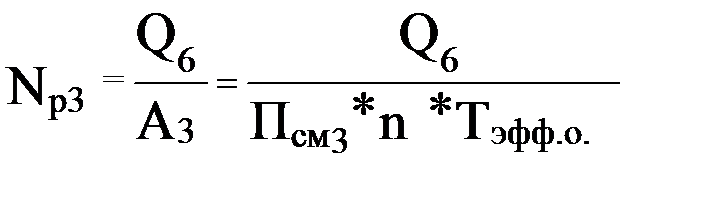

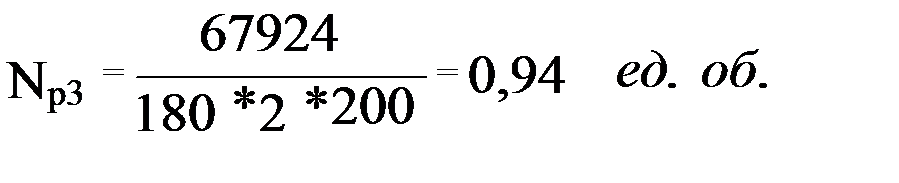

Требуемое количество круглопильных станков составит:

, (2.5)

, (2.5)

где Q 6 – объем сырья, подлежащего распиловке (табл. 2 на стр. 17), м3.

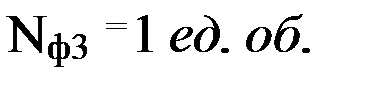

Для выполнения программы принимаем 1 круглопильный станок выбранной марки:

Коэффициент загрузки:

Для починки шпона

Таблица 12

Техническая характеристика шпонопочиночного станка

| Показатель

| Единицы измерения

|

ПШ-2

|

| Вылет головки

| мм

| 1650

|

| Толщина обрабатываемого шпона

| мм

| 0,8-3,8

|

| Ширина ленты шпона для вставок

| мм

| 28-49

|

| Число ударов в минуту

| удары

| 56

|

| Размер вставок

| мм

| 80*40;60*32; 40*25

|

| Мощность привода

| кВт

| 0,8

|

| Мощность клеенамазывающего устройства

| кВт

| 0,1

|

| Габаритные размеры:

длина

ширина

высота

|

мм

мм

мм

|

2810

850

1620

|

| Масса

| кг

| 2150

|

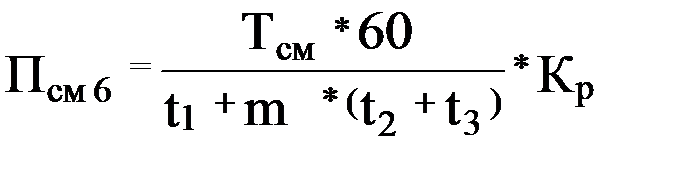

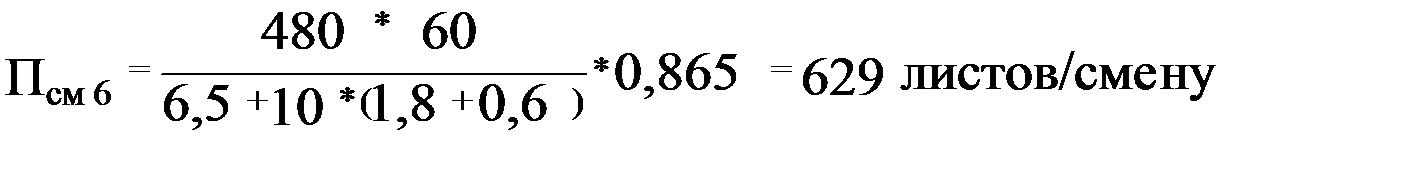

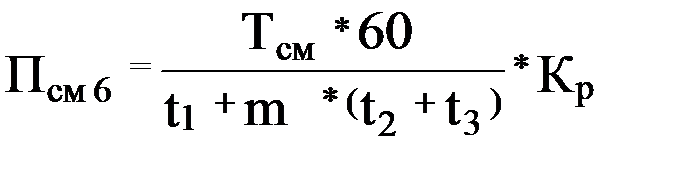

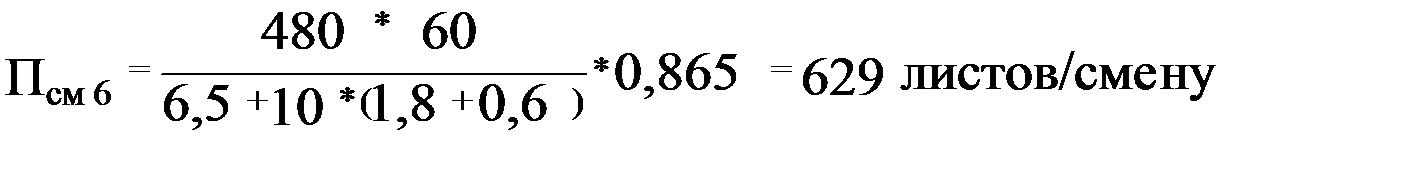

Производительность шпонопочиночного станка рассчитывается по формуле:

, (2.12)

, (2.12)

где Тсм – продолжительность смены, мин;

Кр – коэффициент использования рабочего времени, Кр =0,865;

t1 = 6,5 с– продолжительность ручных операций, приходящихся на один лист шпона;

m = 10– количество дефектных мест в одном листе шпона, подлежащих починке;

t2 = 1,8 с– машинное время, затрачиваемое на вырубку одного дефекта и установку одной вставки;

t3 = 0,6 с – время на перемещение листа шпона под просечкой от одного дефектного места к другому.

Для того чтобы сменную производительность шпонопочиночного станка выразить в м3/смену, необходимо знать объем каждого форматного листа шпона.

Расчет сменной производительности в м3/смену приводим в табл. 12.

Таблица 13

Расчет объема форматных листов и сменной производительности шпонопочиночного станка

| Формат листа шпона, мм

| Объем листа шпона, м3

| Сменная производительность, листов/смену

| Сменная производительность, м3/смену

|

| 1600*1600*1,5

| 1,6*1,6*0,0015=0,0038

| 629

| 0,0038*629=2,4

|

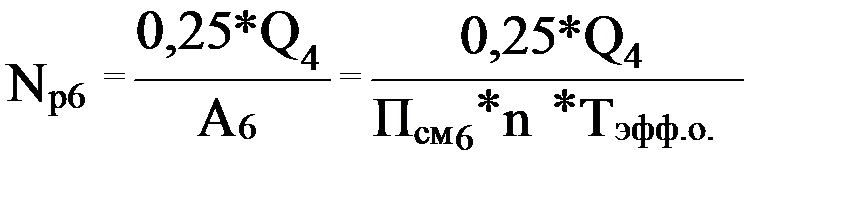

Удельный вес шпона, подлежащего починке, в объеме сухого шпона составляет 25%.

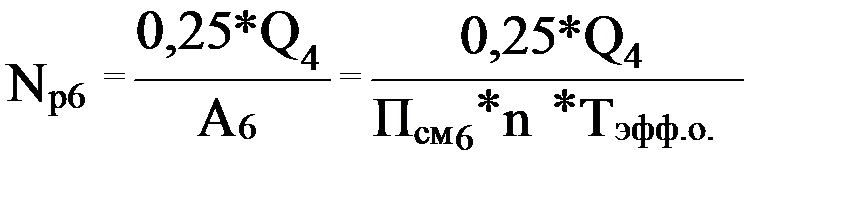

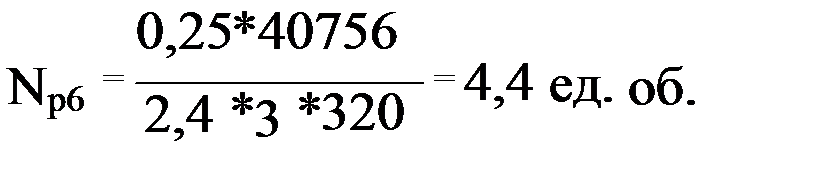

Таким образом, требуемое количество шпонопочиночных станков составит:

, (2.13)

, (2.13)

где 0,25 * Q 4 – объем высушенного шпона, подлежащего починке (табл. 1 на стр. 11), м3.

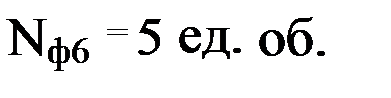

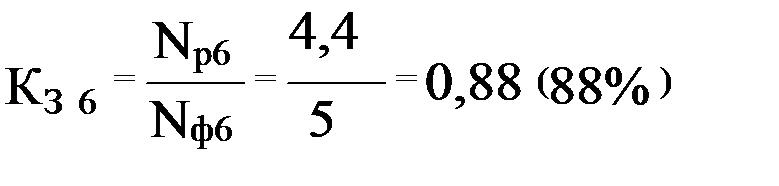

Для выполнения программы принимаем 5 шпонопочиночных станков:

Коэффициент загрузки оборудования для починки шпона:

Содержание

Задание на курсовой проект………………………………………………….3

Введение…………………………………………………………………….…5

1. Расчет сырья, полуфабрикатов, основных и вспомогательных материалов…………………………………………………………………………………….6

1.1. Расчет сырья и полуфабрикатов………………………………………...6

1.2. Расчет клеевых материалов, клеев, смол……………………………...21

2. Выбор и расчет потребного технологического оборудования…………23

2.1.1. Расчет устройств для тепловой обработки древесины …………….23

2.1.2. Расчет окорочных станков роторного типа…………………………25

2.1.3. Расчет круглопильных однопильных станков балансировочного (маятникового) типа для раскроя сырья по длине ………………………..……..26

2.2. Расчет производительности оборудования для лущения древесины и рубки шпона………………………………………………………………………...28

2.2.1. Расчет лущильных станков…………………………………………...28

2.2.2. Расчет оборудования для рубки ленты лущеного шпона…………..29

2.2.3. Расчет производительности гильотинных ножниц…………………30

2.3. Расчет производительности оборудования для сушки шпона ………31

2.3.1. Расчет сушилок непрерывного действия……………………………31

2.4. Расчет производительности оборудования для нормализации качества и размеров шпона…………………………………………………………………..32

2.4.1. Расчет шпонопочиночных станков…………………………………..32

2.4.2. Расчет ребросклеивающих станков………………………………….34

2.5. Расчет производительности оборудования для нанесения клея на шпон, холодной подпрессовки пакета, склеивания фанеры ……………………36

2.5.1. Расчет производительности клеенаносящих станков барабанного типа………………………………………………………………………………….36

2.5.2. Расчет производительности участка сборки и прессов для холодной подпрессовки пакетов……………………………………………………………...38

2.5.3. Расчет прессов для склеивания (прессования) готовой продукции.......................................................................................................................40

2.6. Расчет производительности оборудования для обработки клееной продукции…………………………………………………………………………..42

2.6.1. Расчет производительности для обрезки готовой продукции……..42

2.6.2. Расчет производительности оборудования для шлифования клееной продукции…………………………………………………………………………...43

3. Описание технологического процесса…………………………………..45

Библиографический список…………………………………………………47

ЗАДАНИЕ 3

на курсовой проект по предмету

«Технология и оборудование клееных материалов и плит»

Студенту ________________________________________________________

Срок выполнения _________________________________________________

Выполнить курсовой проект на тему:

«Расчет технологического процесса производства фанеры

, (2.4)

, (2.4)

, (2.5)

, (2.5)

, (2.12)

, (2.12)

, (2.13)

, (2.13)