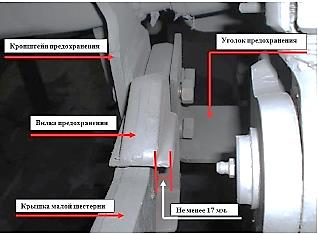

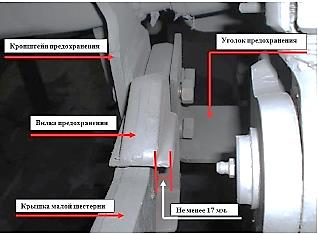

Называется комплексным (рис.41, 42), потому чтопредотвращается выход редуктора из нижнегогабарита подвижного состава как в случае обрываболта подвески, так и в случае излома несущегокронштейна.

Рисунок 41. Комплексное подвешивание

| К поперечной балке рамы тележки приварен штампованный угольник с гребенчатой накладкой. В обеих деталях три отверстия под болты в вертикальном направлении. К гребенке крепится болтами вилка. Крышка подшипника 30-32315 имеет выступ, который с зазором входит в проем вилки. По нормам перекрытие вилки выступом крышки подшипника не менее 17 мм.

|

Рисунок 42. Комплексное подвешивание

Кроме этого собратной стороны кронштейна на балке тележкикрепится уголок 100 × 100 мм. который предохраняет серьгу подвески от падения на путь.

Карданная муфта

Перемещение валов, возникающее при движении вагона, могут происходить одновременно в горизонтальной и вертикальной плоскостях: в горизонтальной плоскости – в результате разбега колесной пары, т.е. возможности ее движения относительно рамы тележки как в продольном, так и поперечном направлениях; в вертикальной – при просадке пружин буксового подвешивания, компенсирующие неровности рельсового пути и нагрузку от веса пассажиров.

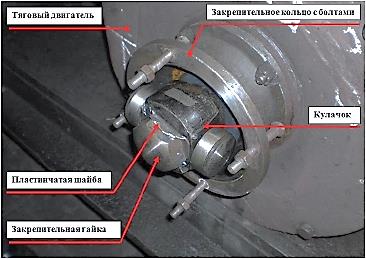

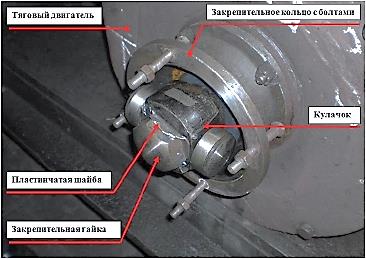

Карданная муфта (рис. 43) представляет собой универсальный шарнир, который допускает параллельное смещение до 11 мм, угловое смещение до 2,5 º,смещение осей до 8 мм, состоящий из двух полумуфт.

Предназначена для передачи крутящего момента с вала якоря тягового на вал малой шестерни тягового редуктора.

Каждая полумуфта состоит:

1. Кулачок с двумя цапфами

2. Ролики

3. Колпачок

4. Пластинчатая шайба

5. Закрепительная гайка

6. Корпус-вилка

7. Стакан

8. Уплотнительный щит

9. Стяжные болт

Рисунок 43. Карданная муфта

Перемещение валов, возникающее при движении вагона, могут происходить одновременно в горизонтальной и вертикальной плоскостях: в горизонтальной плоскости – в результате разбега колесной пары, т.е. возможности ее движения относительно рамы тележки как в продольном, так и поперечном направлениях; в вертикальной – при просадке пружин буксового подвешивания, компенсирующие неровности рельсового пути и нагрузку от веса пассажиров.

Карданная муфта (рис. 43) представляет собой универсальный шарнир, который допускает параллельное смещение до 11 мм, угловое смещение до 2,5 º,смещение осей до 8 мм, состоящий из двух полумуфт.

| Корпус – вилка (6) представляет собой с наружным диаметром 150 мм. и длинной 100 мм, имеет фланец для соединения со второй полумуфтой. На втором конце имеются два открытых выреза шириной 63,5 мм. и глубиной 70 мм. Места упора роликов (2) в вырезы наплавляют твердым сплавом сормайт и шлифуют. Стакан (7) имеет форму полого цилиндра с внутренним диаметром 150 мм.

|

Рисунок 44. Карданная муфта (в разборе)

Он размещается на корпусе и перекрывает места раствора вилки. Имеется два отверстия для добавления смазки закрытые пробками. В карданной муфте применяется смешанный тип смазки 2/3 густой смазки ЛЗ-ЦНИИ и 1/3 жидкой ТАП-15.

Устанавливается уплотнительный щит при помощи стяжных болтов (9) и закрепительного кольца (11). Между полумуфтами устанавливается прокладка и центрирующая шайба (12), и они соединяются между собой 4 призонными болтами (10).

Порядок посадки кулачка на вал

Рисунок 45. Кулачок карданной муфты Рисунок 46. Проверка притирки

Кулачок (рис. 45) изготавливают из хромоникелевой стали 20ХН3А, и представляет собой втулку с конусным отверстием для горячей посадки на вал и две цапфы диаметром 37 мм. Для обеспечения плотности кулачок притирается на валу при помощи абразивного порошка до прилегания поверхностей 75 % которое проверяется синькой (рис. 46). Холодный кулачок сажают на вал и замеряют свес торца кулачка над концом конуса вала 2-5 мм. После кулачок нагревается в масленой ванне до 100-130 градусов и одевается на вал, после чего свес должен уменьшиться на 1,1-1,5 мм. Разница свесов называется линейным натягом. После чего одевается пластинчатая шайбу и закрепительную гайку.

Разбег карданной муфты 5-7 мм. Расстояние от закрепительной гайки первой полумуфты до центрирующей шайбы и от центрирующей шайбы до закрепительной гайки второй полумуфты. Регулируется перемещением в горизонтальной плоскости тягового двигателя на подвеске.

Несоосность валов тягового двигателя и вала малой шестерни 2 - 4 мм. В порожнем состоянии вал тягового двигателя выше вала малой шестерни, при средних нагрузках валы сосны, а при полной загрузке вал тягового двигателя ниже вала шестерни. Это происходит из-за того что двигатель подрессорен относительно редуктора. И регулируется подвеской редуктора либо реактивной тягой на вагонах 81-717(714).

Неисправности карданной муфты:

| 1. Отсутствие смазки.

2. Неправильная регулировка.

3. Неудовлетворительная посадка кулачка.

| 4. Выброс смазки.

5. Перегрев более 20 ºс.

6. Проворот кулачка на валу.

|

Работа карданной муфты:

| 1. Вал тягового двигателя

2. Кулачок

3. Цапфа кулачка

4. Игольчатый подшипник

5. Сармайтовые наплавки

6. Корпус-вилка первой полумуфты

7. 4 призонных болта

| 8. Корпус-вилка второй полумуфты

9. Сармайтовые наплавки

10. Игольчатый подшипник

11. Цапфа кулачка

12. Кулачок

13. Вал малой шестерни редуктора

|

Зубчатая карданная муфта

Зубчатая муфта является невключаемой, жесткой к скручиванию муфтой с самоцентрующимся зубчатым зацеплением. Она передает крутящий момент путем кинематического замыкания через зацепляющиеся друг за друга внешнее и внутреннее зубчатое зацепление с эвольвентным профилем ступицы и гильзы. С 2006 года в целях эксперимента на вагонах серии 81–714 (81–717) и их модификациях стали внедрять новую, усовершенствованную муфту ZK 306-6 компании KWD. Зубчатая муфта состоит из 2-х зубчатых полумуфт с необходимым для этого крепежным материалом фланца.

Разбег зубчатой муфты определяется зазором между упорными кольцами и зубчатыми венцами двух полумуфт. Для данной конструкции определен 10-12 мм, 5-6 мм для каждой полумуфты.

Используется масло, Shell Omala HD 460 по 300 г. на каждую полумуфту.

Визуальный контроль (при каждой проверке, самое позднее, через 3 мес.):

утечки, механическое разрушение, внешние повреждения (места ударов и пр.)

Рисунок 47. Зубчатая карданная муфта «ZK 306-6»

Работа зубчатой муфты:

| 1. Ведущая ступица двигателя

с зубчатым венцом

2. Гильза первой полумуфты

3. Призонные болты

| 4. Гильза второй полумуфты

5. Ведомая ступица редуктора

с зубчатым венцом

6. Рычажно-тормозная передача.

|

Срок замены масла очень сильно зависит от условий эксплуатации муфты (нагрузка, число оборотов, смещения, длительность эксплуатации).

Максимальный срок замены масла составляет 5 лет или 300 000 км.

Муфта рассчитана на срок службы минимум в 15 лет или 1.000.000 км пробега.

Тепловой нагрев муфты в эксплуатации не должен превышать 40°С от температуры окружающей среды.

Буксовый узел

Предназначен для восприятия веса кузова с тележками и передачи его на шейки оси колесных пар, а также для передачи тяговых и тормозных усилий. Роликовая букса воспринимает не только радиальные усилия отпередаваемой ей вертикальной нагрузки, но и осевые, возникающие от центробежной силы.

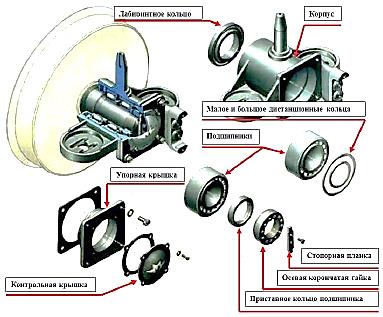

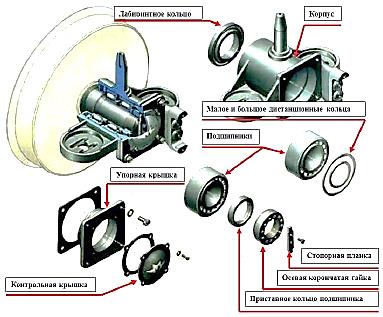

Рисунок 48. Буксовый узел

Рисунок 48. Буксовый узел

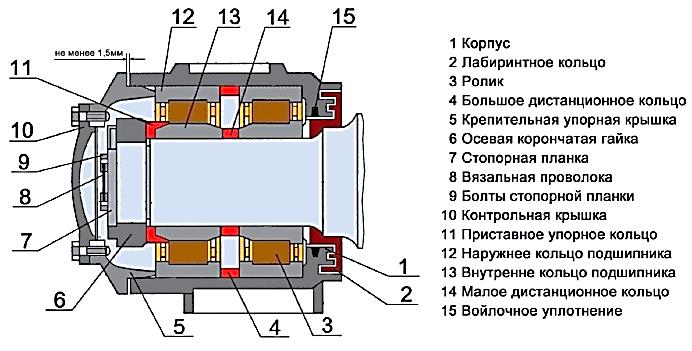

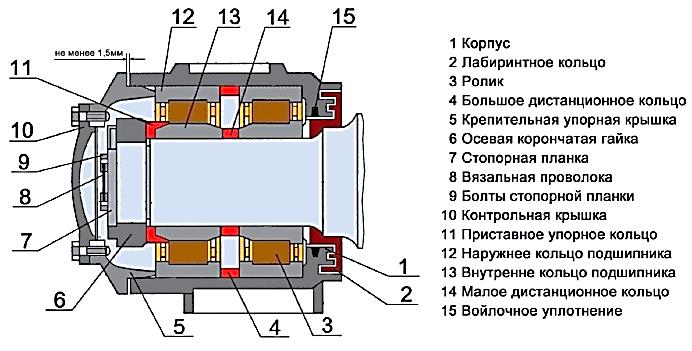

Состоит (рис. 75) из стального литого корпуса (1), внутри которого размещены два роликовых подшипника (ролики в сепараторе 3, внешние кольца 12, внутренние кольца 13). Между подшипниками установлены малое (14) и большое (4) дистанционные кольца. Внутренние кольца подшипников фиксируются упорным кольцом (11) и осевой корончатой гайкой (6). Для исключения ослабления посадки

корончатой гайки к торцу шейкиоси на двух болтах (9) крепится стопорная планка (7), болты в свою очередь соединяются при помощивязальной проволоки восьмеркой. Внешние кольца подшипников фиксируются контрольной крепительнойкрышкой (5), на которую устанавливается смотровая крышка (10). На предподступичной части осиустановлено лабиринтное кольцо (воротник буксы) (2).

Корпус буксы выполнен из стального литья, на котором имеются приливы (крылья) для пружин надбуксового подвешивания. Имеется кронштейны для крепления бруса токоприемника, срывного клапана, индуктора автоведения. Для поводкового подвешивания дополнительно наваривается предохранительный штырь, и навариваются гребенчатые накладки для крепления поводков. С внутренней части корпус расточен под подшипники с диаметром 215 мм. Внутри выполнена канавка для установки войлочного уплотнения (15). В торце корпуса со стороны заднего подшипника протачивают лабиринтные канавки.

Монтаж буксового узла

Монтаж подшипников букс (рис. 49), лабиринтных колец производят методом горячей посадки. Температура нагрева внутренних колец подшипников или подшипников в целом – не более 120, а лабиринтных колец – не более 160 градусов.

1. Горячая посадка лабиринтного кольца (воротник буксы) на предподступичную часть оси.

2. Горячая посадка внутреннего (бортового) кольца заднего подшипника на шейку оси (маркировкой к задней части буксы).

3. Устанавливается малое дистанционное кольцо (маркировкой к передней части буксы).

4. Горячая посадка внутреннего (безбортового) кольца подшипника на шейку оси (маркировкой к передней части буксы).

5. Установить упорное кольцо переднего подшипника.

| 6. Затягивается осевая корончатая гайка. По мере остывания деталей на шейке оси

подтягивается осевая гайка для обеспечения плотного прижатия колец друг к другу.

После остывания шейки с кольцами до температуры окружающей среды отворачивается корончатая гайка и снимается упорное кольцо подшипника.

7. Проверяется плотность посадки колец остукиванием (киянкой).

|

Рисунок 49. Буксовый узел (в разборе)

Проверяется плотность прилегания внутреннего кольца заднего подшипника к воротнику и малого дистанционного кольца к внутренним кольцам подшипников пластиной щупа –

зазор не более 0,05 мм., не более чем на 1/3 длинны окружности.

8. Смазывается внутренняя поверхность корпуса буксы тонким слоем смазки.

9. Устанавливается в корпус буксы блок (наружное кольцо с роликами) заднего подшипника (маркировкой к задней части буксы), большое дистанционное кольцо и блок переднего подшипника (маркировкой к передней части корпуса буксы).

10. Закладывается смазка в лабиринты воротника и в подшипники, по возможности вдавливая ее между роликами и сепаратором.

11. Устанавливается корпус буксы на шейку оси. Ролики раздвигаются технологической втулкой, которая при установке выйдет из корпуса.

12. Устанавливается упорное кольцо переднего подшипника.

13. Наворачивается осевая корончатая гайка.

14. Устанавливается в паз оси стопорную планку.

15. Установить и закрепить болты М14х32 (перед установкой болты смазывают)

16. Проверяется зазор между хвостовиком стопорной планки и внутренней плоскостью коронки – не менее 0,5 мм.

17. Устанавливается проволочная вязка на болты крепления.

18. Устанавливается контрольная крышка через картонную прокладку к крепительной крышке при помощи четырех болтов М12х30 с пружинными шайбами.

19. Заполняется смазкой 1/3 объема передняя часть буксы, устанавливается на фланец крепительной крышки резиновое уплотнительное кольцо и закрепляется крепительная крышка на корпусе буксы болтами М20х60 с пружинными шайбами.

Малая ревизия буксы

Снимают контрольную крышку, удаляют смазку и осматривают состояние стопорной планки и ее крепления, состояние переднего подшипника, состоянии проволочной вязки, отсутствия в смазке металлической пыли.

Производят УЗД оси к/п. Закладывается новая смазка и закрывается контрольная крышка.

Причины перегрева букс

1. Перекос подшипников при сборке

2. Отсутствие смазки

3. Попадание посторонних предметов

4. Разрушение сепараторов подшипников

Рисунок 48. Буксовый узел

Рисунок 48. Буксовый узел