Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

В качестве прототипа мы выбрали обычный кругло-шлифовальный станок. Целью модернизации этого станка является его способность перешлифовывать профили кулачков распределительного вала двигателя автомобиля КамАЗ-740. Шлифование профилей кулачков распределительного вала обеспечивается применением копиров.

Копир и шлифуемый распределительный вал устанавливаются на одной оси и крепятся на качающемся маятнике. Маятник через шариковые радиальные подшипники повышенного класса точности крепятся на стойке конструкции. Стойка жёстко крепится на станине при помощи болтов и выставляется для обеспечения соосности отверстий под подшипники установки качающегося маятника и оси шлифовальной бабки (или оси шпинделя передней бабки станка).

Распределительный вал закрепляется в центрах между шпинделем передней бабки и задней бабкой, установленных на маятнике. Копир крепится на шпинделе. Шпиндель передней бабки вращается для избежания его перекоса на двух опорах, представляющих собой роликовые радиально-упорные подшипники повышенного класса точности, с одной стороны от копира. С другой стороны от копира на одну с ним ось устанавливается шкив привода шпинделя. Привод шпинделя осуществляется от отдельного электродвигателя, установленного на качающемся маятнике, через клиноремённую передачу. Для этого на двигателе также необходимо установить шкив привода.

Шпиндель представляет собой полый вал, в передней части которого имеется коническое отверстие под конус Морзе.

В передней части шпинделя на цилиндрической поверхности на шпонке устанавливается делительное приспособление, которое гайкой прижимается к торцевому выступу на шпинделе.

|

|

Устанавливается копир на коническую шейку шпинделя на шпонке.

Установочный хомутик имеет базу (шпоночный паз), от которой задаётся угловое расположение кулачков на распределительном вале.

Делительное приспособление устанавливается на шпонке на передний конец шпинделя. Делительное приспособление состоит из корпуса, защёлки и делительного диска с ведущим пальцем. Делительный диск имеет шлифовальные пазы, которые обеспечивают угловое деление на 8 частей. Требуемое угловое положение фиксируется защёлкой, шарнирно закреплённой на корпусе, введённой в соответствующий паз делительного диска.

Задняя бабка представляет собой корпус, в котором может перемещаться пиноль, в коническом отверстии которой установлен нормальный центр с конусом Морзе №4.

Перемещение пиноли (зажим изделия) осуществляется под действием вкручивания болта. Ход пиноли - 16,5 мм. Ограничение хода пиноли, а также возможность её поворота предупреждается фиксатором, входящим в продолговатое шпоночное отверстие в пиноли. Крепится задняя бабка на маятнике с правой стороны двумя болтами.

При установке передней и задней бабки необходимо соблюсти условие соосности их осей с осью качания маятника.

При вращении шпинделя вместе с корпусом вращается также и шлифуемый распределительный вал. Кулачок копира набегает на опорный ролик и тем самым происходит перемещение маятника с закреплённым на нём распределительным валом. Осуществляется поперечная подача шлифовальной бабки, и шлифовальный круг начинает обрабатывать поверхность кулачка. Таким образом, шлифовка профиля кулачка осуществляется в соответствии с формой профиля копира.

Опорный ролик свободно вращается вокруг своей оси и представляет собой шариковый радиальный подшипник, закреплённый на оси, установленной на держателе. На держателе установлена ещё одна ось, которая закрепляется в патроне шлифовального станка. Держатель нижней своей частью опирается на станину таким образом, чтобы ось патрона, ось опорного ролика и ось шпинделя шлифовальной бабки были в одной плоскости.

|

|

Ось шпинделя передней бабки и задней бабки и ось качания маятника в нерабочем положении должны находиться в вертикальной плоскости.

Оси, установленные на держателе, должны быть соосны.

Для получения требуемого профиля на шлифуемом изделии необходимо при шлифовании обеспечить постоянное соприкосновение периферии опорного ролика, свободно вращающегося на своей оси, с профилем копира. Соприкосновение осуществляется при помощи груза, подвешенного на тросу за станком. Трос перекинут через шкив и закреплён другим концом на маятнике.

Когда необходимость в шлифовке профилей кулачков распределительного вала отсутствует, но есть необходимость в обычных кругло-шлифовальных операциях с использованием этого станка, можно снять маятник со стоек вместе с закреплёнными на нём передней и задней бабками, клиноремённой передачей и двигателем. Это осуществляется снятием крышек подшипников на оси качания маятника. Крышки установлены на верхних концах стойки.

Также необходимо отсоединить держатель от патрона станка и снять его со станка. Стойка может оставаться закреплённой на станине при условии, что она не будет мешать при обычных кругло-шлифовальных операциях, осуществляемых на этом станке.

Расчёт

Назначение режима шлифования

Оптимальным режимом резания при шлифовании следует считать режим, который обеспечивает:

А) высокую производительность;

Б) наименьшую себестоимость;

В) получение требуемого качества шлифованной поверхности.

Режимы шлифования назначаем в следующем порядке:

1. Выбираем характеристику шлифовального круга и устанавливаем его окружную скорость.

Обрабатываемой деталью является распределительный вал двигателя автомобиля КамАЗ-740, его материал - сталь 18 ХГСА.

Выбираем шлифовальный круг ПП 600*305*20-1А-К.

Зернистость - 30, что обеспечит хорошее качество обработанной поверхности при шлифовании.

Связка: керамическая.

Твёрдость круга: С1

Согласно рекомендациям выбираем окружную скорость круга

=1200 об/мин.

=1200 об/мин.

2. Назначаем поперечную подачу. Согласно рекомендациям выбираем

T = 0.01 мм/дв. ход.

3. Назначаем продольную подачу в долях ширины круга:

=K*B (1)

=K*B (1)

|

|

Для чистового шлифования К = 0,3…0,4

Принимаем К = 0,3, В = 20мм

=6 мм/об.

=6 мм/об.

. Выбираем окружную скорость вращения детали. Согласно рекомендациям принимаем:  =10 м/мин.

=10 м/мин.

. Определяем силы резания и мощность, необходимую для обеспечения процесса шлифования.

Сила резания:

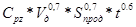

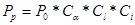

=

=

(2)

(2)

Где  - коэффициент, характеризующий материал шлифуемой детали и другие условия шлифования (для закалённой стали принимается 22).

- коэффициент, характеризующий материал шлифуемой детали и другие условия шлифования (для закалённой стали принимается 22).

Н.

Н.

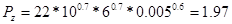

Мощность, необходимая для вращения круга:

(3)

(3)

кВт

кВт

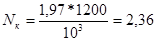

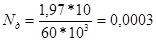

Мощность, необходимая для вращения детали:

(4)

(4)

кВт

кВт

Для вращения круга подойдёт электродвигатель, установленный на станке. Для вращения детали выбираем электродвигатель МЭ-255.

Расчёт клиноремённой передачи

Ограниченное число типоразмеров стандартных клиновых ремней позволило определить допускаемую нагрузку для каждого типоразмера ремня, а расчёт передачи сводится к подбору типа и числа ремней по методике, изложенной в ГОСТ 1284.3-80.

. Сечение ремня выбираем по графику, где область применения данного сечения В расположена выше собственной линии и ограничена линией предыдущего сечения.

. По графикам определяем номинальную мощность  , передаваемую одним ремнём в условиях типовой передачи при α =180°, i =1, спокойной нагрузке, базовой длине ремня, среднем ресурсе.

, передаваемую одним ремнём в условиях типовой передачи при α =180°, i =1, спокойной нагрузке, базовой длине ремня, среднем ресурсе.

Диаметры шкивов принимаем  мм при

мм при  =0,05 кВт.

=0,05 кВт.

. Определим мощность  , передаваемую одним ремнём в условиях эксплуатации рассчитываемой передачи

, передаваемую одним ремнём в условиях эксплуатации рассчитываемой передачи

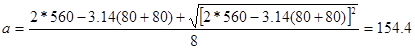

/

/  , (5)

, (5)

где  - коэффициент угла обхвата (для α =180°;

- коэффициент угла обхвата (для α =180°;  =1),

=1),

- коэффициент длины ремня,

- коэффициент длины ремня,

- коэффициент передаточного отношения (i=1),

- коэффициент передаточного отношения (i=1),

-коэффициент режима нагрузки (принимаем 1,2).

-коэффициент режима нагрузки (принимаем 1,2).

Межосевое расстояние принимаем: a´=160 мм.

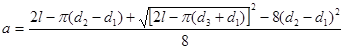

Длина ремня:

l ≈ 2a+0.5π( )+(

)+( )

)  /4a (6)

/4a (6)

=560 мм

=560 мм

Уточняем:

(7)

(7)

мм

мм

По рекомендациям:

;

;

=0,033 кВт

=0,033 кВт

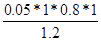

Число ремней:

(8)

(8)

Принимаем  =1

=1

Z≈  =0.3

=0.3

Принимаем Z=1

Условие Z ≤ 6(8) выполняется.

Предварительное натяжение ремня ( ) при =

) при =  (9)

(9)

V=3.14*0.08*50/60=0.209 м/с

F  Н

Н

F  =

=  (10)

(10)

F  =

=  0.041 Н

0.041 Н

Сила, действующая на вал при β/2=0

F  =2*F

=2*F  *cos (β/2)=2*0.041*1=0.082 Н. (11)

*cos (β/2)=2*0.041*1=0.082 Н. (11)

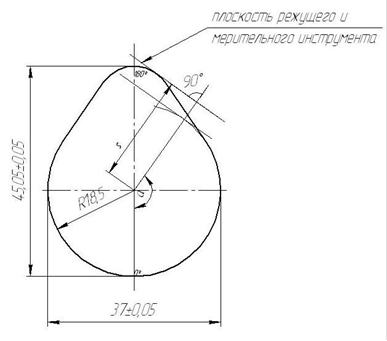

Расчёт формы профиля копира

Копир в данной конструкции приспособления вращается вместе с распределительным валом. Поэтому профиль копира должен повторять профиль шлифуемого кулачка с определёнными изменениями.

|

|

Минимальный радиус шлифуемого кулачка 18,5 мм

Минимальный радиус копира принимаем 36,1 мм

Это делаем для снижения нагрузки на опорный ролик и на сам копир.

Рисунок 1 - схема изготовления и контроля профилей кулачков

В таблицах 1 и 2 приведены изменения радиуса впускного и выпускного кулачков соответственно.

Таблица 1

Размеры для изготовления выпускного кулачка

| α° | S мм | α° | S мм | α° | S мм | α° | S мм |

| 94 | 18,5 | 116 | 18,8 | 138 | 21,8792 | 160 | 25,4389 |

| 94,5 | 18,5002 | 116,5 | 18,8108 | 138,5 | 21,9829 | 160,5 | 25,4931 |

| 95 | 18,5008 | 117 | 18,822 | 139 | 22,0857 | 161 | 25,5459 |

| 95,5 | 18,5017 | 117,5 | 18,8339 | 139,5 | 22,1776 | 161,5 | 25,5975 |

| 96 | 18,5031 | 118 | 18,8471 | 140 | 22,2885 | 162 | 25,6477 |

| 96,5 | 18,5048 | 118,5 | 18,8518 | 140,5 | 22,3884 | 162,5 | 25,6966 |

| 97 | 18,5069 | 119 | 18,8784 | 141 | 22,4875 | 163 | 25,7442 |

| 97,5 | 18,5093 | 119,5 | 18,8974 | 141,5 | 22,5855 | 163,5 | 25,7905 |

| 98 | 18,5122 | 120 | 18,9189 | 142 | 22,6825 | 164 | 25,8454 |

| 98,5 | 18,5154 | 120,5 | 18,9434 | 142,5 | 22,7786 | 164,5 | 25,879 |

| 99 | 18,5189 | 121 | 18,971 | 143 | 22,8736 | 165 | 25,9213 |

| 99,5 | 18,5228 | 121,5 | 19,0022 | 143,5 | 22,9677 | 165,5 | 25,9622 |

| 100 | 18,5271 | 122 | 19,0371 | 144 | 23,0607 | 166 | 26,0018 |

| 100,5 | 18,5317 | 122,5 | 19,0758 | 144,5 | 23,1526 | 166,5 | 26,04 |

| 101 | 18,5367 | 123 | 19,1187 | 145 | 23,2435 | 167 | 26,0769 |

| 101,5 | 18,542 | 123,5 | 19,1658 | 145,5 | 23,3334 | 167,5 | 26,1124 |

| 102 | 18,5476 | 124 | 19,2173 | 146 | 23,4222 | 168 | 26,1465 |

| 102,5 | 18,5536 | 124,5 | 19,2731 | 146,5 | 23,5099 | 168,5 | 26,1793 |

| 103 | 18,5598 | 125 | 19,3334 | 147 | 23,5965 | 169 | 26,2107 |

| 103,5 | 18,5664 | 125,5 | 19,3981 | 147,5 | 23,6821 | 169,5 | 26,2407 |

| 104 | 18,5733 | 126 | 19,4673 | 148 | 23,8665 | 170 | 26,2694 |

| 104,5 | 18,5804 | 126,5 | 19,5407 | 148,5 | 23,8408 | 170,5 | 26,2967 |

| 105 | 18,5879 | 127 | 19,6184 | 149 | 23,932 | 171 | 26,3225 |

| 105,5 | 18,5956 | 127,5 | 19,7002 | 149,5 | 24,013 | 171,5 | 26,3471 |

| 106 | 18,6035 | 128 | 19,7859 | 150 | 24,0929 | 172 | 26,3702 |

| 106,5 | 18,6118 | 128,5 | 19,8753 | 150,5 | 24,1717 | 172,5 | 26,3919 |

| 107 | 18,6202 | 129 | 19,9682 | 151 | 24,2493 | 173 | 26,4123 |

| 107,5 | 18,6289 | 129,5 | 20,0543 | 151,5 | 24,3857 | 173,5 | 26,4312 |

| 108 | 18,6378 | 130 | 20,1634 | 152 | 24,401 | 174 | 26,4418 |

| 108,5 | 18,6469 | 130,5 | 20,265 | 152,5 | 24,475 | 174,5 | 26,4649 |

| 109 | 18,6562 | 131 | 20,359 | 153 | 24,5475 | 175 | 26,4797 |

| 109,5 | 18,6657 | 131,5 | 20,4748 | 153,5 | 24,6196 | 175,5 | 26,493 |

| 110 | 18,6754 | 132 | 20,5822 | 154 | 24,6901 | 176 | 26,505 |

| 110,5 | 18,6852 | 132,5 | 20,6908 | 154,5 | 24,7593 | 176,5 | 26,5155 |

| 111 | 18,6952 | 133 | 20,8002 | 155 | 24,8273 | 177 | 26,5247 |

| 111,5 | 18,7053 | 133,5 | 20,91 | 155,5 | 24,8941 | 177,5 | 26,5324 |

| 112 | 18,7155 | 134 | 21,0199 | 156 | 24,9597 | 178 | 26,5387 |

| 112,5 | 18,7258 | 134,5 | 21,1295 | 156,5 | 25,024 | 178,5 | 26,5437 |

| 113 | 18,7362 | 135 | 21,2388 | 157 | 25,0871 | 179 | 26,5472 |

| 113,5 | 18,7467 | 135,5 | 21,3475 | 157,5 | 25,1489 | 179,5 | 26,5493 |

| 114 | 18,7573 | 136 | 21,4555 | 158 | 25,2095 | 180 | 26,55 |

| 114,5 | 18,7679 | 136,5 | 21,5627 | 158,5 | 25,2688 | ||

| 115 | 18,7786 | 137 | 21,6691 | 159 | 25,3268 | ||

| 115,5 | 18,7893 | 137,5 | 21,7846 | 159,5 | 25,3835 |

Таблица 2

Размеры для изготовления впускного кулачка

| α°S ммα°S ммα°S ммα°S мм | |||||||

| 99,5 | 18,5002 | 120 | 18,7786 | 140,5 | 21,6504 | 161 | 25,3567 |

| 100 | 18,5008 | 120,5 | 18,1893 | 141 | 21,7654 | 161,5 | 25,4178 |

| 100,5 | 18,5017 | 121 | 18,8 | 141,5 | 21,8794 | 162 | 25,4773 |

| 101 | 18,5031 | 121,5 | 18,8108 | 142 | 21,9923 | 162,5 | 25,5353 |

| 101,5 | 18,5048 | 122 | 18,8221 | 142,5 | 22,1042 | 163 | 25,5918 |

| 102 | 18,5069 | 122,5 | 18,8343 | 143 | 22,2149 | 163,5 | 25,6467 |

| 102,5 | 18,5093 | 123 | 18,848 | 143,5 | 22,3245 | 164 | 25,7001 |

| 103 | 18,5122 | 123,5 | 18,8637 | 144 | 22,433 | 164,5 | 25,7518 |

| 103,5 | 18,5154 | 124 | 18,8817 | 144,5 | 22,5404 | 165 | 25,802 |

| 104 | 18,5189 | 124,5 | 18,9026 | 145 | 22,6466 | 165,5 | 25,8506 |

| 104,5 | 18,5226 | 125 | 18,9264 | 145,5 | 22,7516 | 166 | 25,8976 |

| 105 | 18,5271 | 125,5 | 18,954 | 146 | 22,8554 | 166,5 | 25,9431 |

| 105,5 | 18,5317 | 126 | 18,9854 | 146,5 | 22,9581 | 167 | 25,9869 |

| 106 | 18,5367 | 126,5 | 19,021 | 147 | 23,0595 | 167,5 | 26,0291 |

| 106,5 | 18,542 | 127 | 19,0611 | 147,5 | 23,1597 | 168 | 26,0697 |

| 107 | 18,5475 | 127,5 | 19,1059 | 148 | 23,2587 | 168,5 | 26,1087 |

| 107,5 | 18,5536 | 128 | 19,1556 | 148,5 | 23,3564 | 169 | 26,146 |

| 108 | 18,5598 | 128,5 | 19,2103 | 149 | 23,4528 | 169,5 | 26,1817 |

| 108,5 | 18,5664 | 129 | 19,2701 | 149,5 | 23,548 | 170 | 26,2158 |

| 109 | 18,5733 | 129,5 | 19,335 | 150 | 23,6418 | 170,5 | 26,2483 |

| 109,5 | 18,5804 | 130 | 19,4051 | 150,5 | 23,7344 | 171 | 26,2791 |

| 110 | 18,5879 | 130,5 | 19,4803 | 151 | 23,8256 | 171,5 | 26,3083 |

| 110,5 | 18,5956 | 131 | 19,5605 | 151,5 | 23,9156 | 172 | 26,3358 |

| 111 | 18,6035 | 131,5 | 19,6456 | 152 | 24,0041 | 172,5 | 26,3617 |

| 111,5 | 18,6118 | 132 | 19,7354 | 152,5 | 24,0913 | 173 | 26,3859 |

| 112 | 18,6202 | 132,5 | 19,8296 | 153 | 24,1772 | 173,5 | 26,4085 |

| 112,5 | 18,6289 | 133 | 19,9281 | 153,5 | 24,2617 | 174 | 26,4294 |

| 113 | 18,6378 | 133,5 | 20,0304 | 154 | 24,3448 | 174,5 | 26,4485 |

| 113,5 | 18,6469 | 134 | 20,1364 | 154,5 | 24,4265 | 175 | 26,4662 |

| 114 | 18,6562 | 134,5 | 20,2455 | 155 | 24,5067 | 175,5 | 26,4821 |

| 114,5 | 18,6637 | 135 | 20,3574 | 155,5 | 24,5856 | 176 | 26,4963 |

| 115 | 18,6764 | 135,5 | 20,4716 | 156 | 24,663 | 176,5 | 26,5089 |

| 115,5 | 18,6852 | 136 | 20,5878 | 156,5 | 24,739 | 177 | 26,5198 |

| 116 | 18,6952 | 136,5 | 20,7054 | 157 | 24,8136 | 177,5 | 26,529 |

| 116,5 | 18,7053 | 137 | 20,824 | 157,5 | 24,8867 | 178 | 26,5366 |

| 117 | 18,7155 | 137,5 | 20,9431 | 158 | 24,9583 | 178,5 | 26,5425 |

| 117,5 | 18,7258 | 138 | 21,0622 | 158,5 | 25,0284 | 179 | 26,5466 |

| 118 | 18,7362 | 138,5 | 21,1811 | 159 | 25,0971 | 179,5 | 26,5492 |

| 118,5 | 18,7467 | 139 | 21,2996 | 159,5 | 25,1643 | 180 | 26,55 |

| 119 | 18,7573 | 139,5 | 21,4174 | 160 | 25,2299 |

|

|

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!