Устройство и принцип работы плазменного сварочного аппарата

Рис.1

Плазмой в физике называют четвертое состояние вещества после твердой, жидкой и газообразной форм.

Принципы создания и работы плазменных горелок

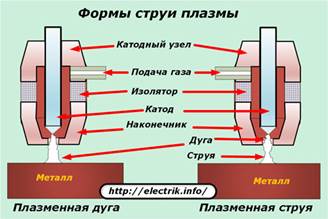

У этого способа сварки источником разогрева металлов до температуры плавления является плазменная дуга из ионизированного газа, которая направляется в нужную сторону. Ее вырабатывает специальное устройство, называемое плазмотроном или плазменной горелкой.

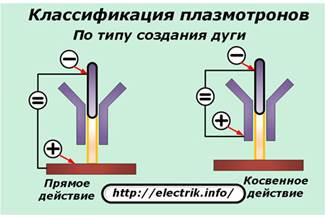

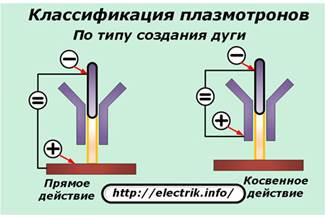

Классификация по типу создания дуги

По принципу работы плазмотрон бывает прямого или косвенного действия.

Рис.2

В первом случае разность потенциалов внешнего поля генератора, создающего условия для образования дуги, прикладывается прямо к обрабатываемой детали и электроду газовой горелки. За счет этого повышается эффективность охлаждения конструкции.

При втором методе электрическое напряжение прикладывается только между частями горелки для создания струи плазмы. За счет этого требуется усложнять систему охлаждения соплового узла.

У плазматронов прямого действия вырабатывается дуга, приблизительно напоминающая цилиндрическую форму, немного расширяющуюся у поверхности обрабатываемого металла.

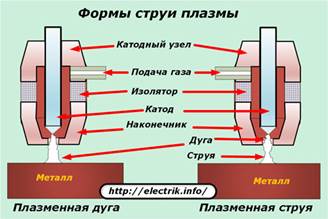

Внутри нейтрального электрического сопла происходит сжатие и стабилизация дуги. При этом сочетание тепловой и кинетической энергии плазмы формирует для нее повышенную мощность, позволяющую глубже проплавлять металл.

Горелки косвенного действия создают плазму в форме конической струи, окруженной факелом, направленным к изделию. Струю выдувает поток плазмы, исходящий из горелки.

Рис.3

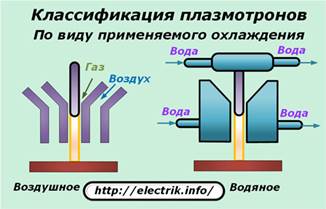

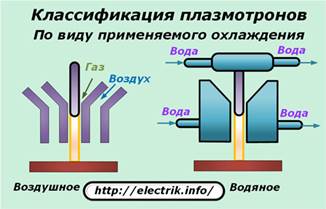

Классификация по способам охлаждения горелок

Из-за высокой температуры плазмы применяют различные способы охлаждения деталей плазмотрона:

· обдув воздухом;

· теплосъем за счет принудительной циркуляции воды.

Рис.4

Воздушное охлаждение менее затратное, а жидкостное — наиболее эффективное, но сложное.

Классификация по способам стабилизации дуги

Газовая горелка должна обеспечивать ровный, стабилизированный по величине и направлению температурный столб со строгой фиксацией его по оси сопла и электрода.

С этой целью разработано три вида конструкций сопла, использующих энергию:

1. газа;

2. воды;

3. магнитного поля.

Рис.5

При первом способе холодная струя газа, обдувая столб плазмы, охлаждает и одновременно сжимает его. В зависимости от направления струи газового потока создается стабилизация:

1. аксиальная — при параллельном обдуве столба;

2. вихревая, когда поток газа создается в перпендикулярном направлении.

Второй способ более эффективно обжимает дугу и применяется в плазмотронах, используемых для напыления металлов или резки.

Аксиальная стабилизация лучше подходит для сварки и наплавки металлов.

Схема двойной стабилизации сочетает в себе черты аксиальной и вихревой. При ее использовании существует возможность пропускать газ тремя способами:

· только через основной центральный канал;

· сквозь оба;

· исключительно через внешний.

При каждом методе создаются разные схемы обжатия столба плазмы.

Водяная стабилизация использует встречные завихренные потоки жидкости. Образуемый при этом пар помогает создавать плазму с разогревом столба до 50 тысяч градусов по шкале Кельвина.

Существенным недостатком этого метода является интенсивное сгорание катода. Для таких устройств электрод делают из графита, разрабатывая механизмы его автоматического приближения к обрабатываемой детали по мере постоянного расхода длины.

Устройства плазмотронов с водяной стабилизацией отмечаются:

· сложностью конструкции;

· низкой надежностью системы подачи электрода;

· трудоемкостью методов возбуждения дуги.

Магнитная стабилизация работает за счет направленного магнитного поля, расположенного поперек перемещения столба дуги. Ее эффективность самая низкая, а соленоид, встроенный в сопло, значительно усложняет схему плазмотрона.

Однако, магнитную стабилизацию применяют для придания вращательного движения анодному пятну внутри стенок сопла. Это позволяет уменьшать эрозию материала сопла, которая влияет на чистоту струи плазмы.

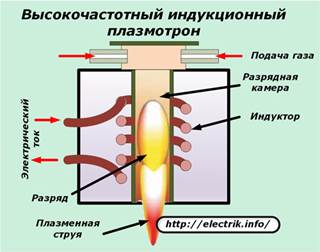

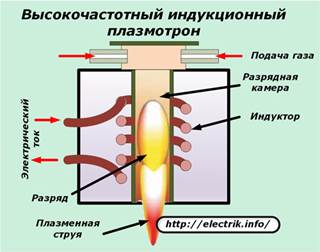

Все рассмотренные выше конструкции плазматронов относятся к дуговым. Но существует еще один вид подобных устройств создания плазмы за счет энергии высокочастотного тока, проходящего по катушке индуктора. Такие плазматроны называются индукционными (ВЧ) и они не требуют наличия электродов для создания разряда дуги.

Рис.6

Они не обладают особыми преимуществами в воздействии на обрабатываемые металлы по сравнению с дуговыми устройствами и используются для решения отдельных технологических процессов, например, выработки чистых порошковых металлов.

Виды плазменной сварки

На мощность создаваемой дуги влияет сила применяемого тока. По ее величине определяют три вида сварки:

1. микроплазменная;

2. средняя;

3. на больших токах.

Микроплазменная сварка

Она работает на токах, ограниченных величинами 0,1÷25 ампер. Эта технология используется в радиоэлектронике, приборостроении, ювелирном деле, изготовлении сильфонов, мембран, термопар, фольги, тонкостенных труб и емкостей, позволяя прочно соединять детали толщиной 0,2÷5 мм.

Для обработки разных материалов подбираются сочетания плазмообразующих и защитных газов, степень сжатия дуги, приближение к аноду. При обработке особенно тонких материалов используется режим импульсной работы при малоамперном питании дуги с подачей разнополярных импульсов тока.

Во время прохождения импульса одной полярности происходит наплавка или сварка металла, а при паузе за счет смены направления идет остывание и кристаллизация металла, создается сварная точка. Для ее хорошего образования оптимизируется процесс подачи тока и паузы. В сочетании с регулировкой амплитуды и удалением электрода это позволяет достичь высокого качества соединения различных металлов и сплавов.

Для выполнения микроплазменной сварки разработано много технологий, учитывающих разные углы наклона плазмотронов, создания поперечных колебаний для разрушения оксидных слоев, перемещение сопла относительно обрабатываемого шва и другие способы.

Сварка плазмой при средних токах 50÷150 ампер используется в промышленном производстве, машиностроении и ремонтных целях.

Высокие токи от 150 ампер используются для плазменных сварок, осуществляющих в промышленных условиях обработку легированных и низкоуглеродистых сталей, сплавов меди, титана, алюминия. Она позволяет снизить затраты на разделку кромок, повысить производительность процесса, оптимизировать качество швов по сравнению с электродуговыми способами соединений.

Недостатки

Высокая стоимость оборудования ограничивает широкое внедрение плазменной сварки во все отрасли производства и среди маленьких предприятий.

Устройство и принцип работы плазменного сварочного аппарата

Рис.1

Плазмой в физике называют четвертое состояние вещества после твердой, жидкой и газообразной форм.