Брак и его причины при формовании

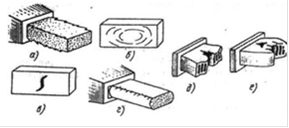

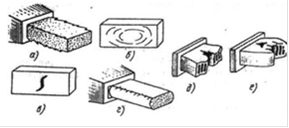

При формовании кирпича вследствие недостаточной переработки глины в изломе сырца могут быть включения непроработанной глины. Возможны также нарушения углов бруса, расслоение его массы, появление структурных трещин S-образных или эллипсовидных, растрескивание бруса и размывы поверхности его. Нарушение углов бруса указывает на неудовлетворительное орошение мундштука, его износ или засорение, использование очень тощих глин (рис. 5.5.1.1).

Рис.5.5.1.1 - Виды брака кирпича: а) "драконов зуб", б) свилеобразная структура, в) S-образная трещина, г) брус с незаполненными углами, д) опережение середины бруса, е) отставание середины бруса.

Расслоение массы и образование структурных трещин являются результатом неправильного режима формования и несоблюдения необходимых параметров массы (наслаивание "заполированных" элементов массы шнековым нагнетателем, пульсация массы при ее нагнетании в формующую часть пресса, трение массы о стенки пресса, увеличение давления на массу в головке пресса и т. д.). При излишнем орошении мундштука возможны размывы на поверхности бруса [36].

Для предотвращения свилеобразования глину отощают, что увеличивает коэффициент внутреннего трения и снижает склонность массы к расслоению; увеличивают влажность массы, повышающую ее сцепляемость; уменьшают внешнее трение за счет введения в массу поверхностно-активных веществ и орошения головки пресса водой; удлиняют головку пресса, вставляя между цилиндром и головкой кольцо длиной 100-200 мм, что способствует большему уплотнению массы; устанавливают зазор между корпусом пресса и лопастями шнека в пределах 2-3 мм; снижают частоту вращения шнека (не более 32 об/мин), что позволяет снизить прессовое давление; используют рыхлительные ножи в головке пресса, исключающие "заполированность" и увеличивающие сцепление поверхностей отдельных слоев [31].

Брак и его причины при сушке

Сушка необходима для придания сырцу механической прочности и подготовки его к обжигу.

В процессе сушки происходит удаление влаги из материала, сопровождающееся уменьшением объема (усадкой) и увеличением его прочности. При сушке удаляется 65-70% воды, находящейся в формовочной массе.

Во избежание неравномерной усадки и растрескивания кирпичи перед обжигом должны иметь влажность не более 5. Процесс сушки изделий характеризуется изменением скорости и времени сушки, температуры, влагосодержания, возникновением усадочных напряжений в изделии.

Испарение влаги с поверхности свежеотформованного изделия (внешняя диффузия) зависит от температуры, скорости перемещения и влажности теплоносителя. Оно тем больше, чем выше температура и скорость, и ниже влажность теплоносителя. Таким образом, величину внешней диффузии можно регулировать. Процесс перемещения влаги из глубинных слоев изделий к поверхности называют внутренней диффузией. Она протекает значительно медленнее внешней и зависит в основном от влагопроводности материала, определяемой пористостью, градиента влажности, перепадов температуры и давления. С увеличением пористости и температуры сырца ускоряется внутренняя диффузия, уменьшается разница между внутренней диффузией и внешней, равномернее осуществляется сушка изделий. Предельно допустимый перепад влажности на поверхности и внутри сырца, при котором происходит равномерная сушка, называется критическим градиентом влажности. Внутреннюю диффузию регулируют введением в массу отощающих и выгорающих добавок, электролитов, содержащих катионы Са2+, Al3+ и др., количеством воды, условиями формования, прогревом и вакуумированием массы. Изменение влагосодержания сырца вызывает его воздушную усадку, величина которой в большой степени зависит от свойств глинистого сырья и определяет чувствительность глин к сушке. Чем выше пластичность глин, тем выше усадка и тем труднее избежать деформации изделий при сушке. Снизить усадку глин при сушке можно введением различных добавок (отощающих, выгорающих, электролитов и др.), влияющих на изменение условий внутренней и внешней диффузии влаги, а также вакуумированием массы [23,27].

Брак и его причины при обжиге керамического кирпича

Недожженный кирпич - или прокопченный как его еще могут называть. Это кирпич, который имеет более бледный цвет, отличающий его от остальных (рис. 5.5.3.1, а). Еще одной характерной чертой недожженного кирпича есть глухой звук при ударе, тогда как качественный кирпич при ударе звенит. Такой кирпич недолговечен, имеет низкую морозостойкость и естественно очень быстро впитывает влагу. Такой брак получается не только в результате недостаточной температуры, но и когда в печь попадает "сырой", не полностью высушенный кирпич.

Рис. 5.5.3.1 - Брак кирпича при обжиге: а) недожженный кирпич, б)пережженный кирпич.

Пережженный кирпич - или перепал, также является браком. Название кирпича говорит само за себя, его пережгли при высоких температурах (рис. 5.5.3.1,б). Как правило, он имеет черный цвет и плохую геометрию, так как от высокой температуры он может оплавляться или его может "распирать" изнутри. Такой кирпич имеет очень маленький коэффициент теплопроводности, что плохо для жилых помещений, но и ему можно найти применение. Например, он пригоден для обустройства канализаций, так как приобретает свойства камня железняка и не подвержен влиянию агрессивной окружающей среды [28,30].

Расчет сырьевой смеси

Для производства керамического кирпича в качестве сырья используется лессовидная глина Шымкентского месторождения, химический состав которой представлен в таблице 6.1 и цеолитсодержащая добавка Чанканайского месторождения (возле г. Алматы) с химическим составом в таблице 6.2.

Таблица 6.1 Химический состав лессовидной глины Шымкентского месторождения

| Исходные данные

| Содержание оксидов, %

|

|

|

| SiO2

| Al2O3

| CaO

| Fe2O3

| MgO

| K2O

| Na2O

| TiO2

| MnO2

| п.п.п.

|

| Лёсс

| 47,5

| 9,05

| 11,5

| 5,5

| 1,62

| 4,27

| 2,87

| -

| -

| 11,03

|

Таблица 6.2 Химический состав цеолитсодержащей добавки Чанканайского месторождения

| Исходные данные

| Содержание оксидов, %

|

|

|

| SiO2

| Al2O3

| CaO

| Fe2O3

| MgO

| K2O

| Na2O

| TiO2

| MnO2

| п.п.п.

|

| Цеолит

| 60

| 14,5

| 0,13

| 1,4

| -

| 0,66

| 0,61

| 0,7

| 0,199

| 5

|

Для расчета состава сырьевой смеси рассчитывают суммарное количество оксидов и приводят значения суммы к 100% (табл. 6.3) [45].

Таблица 6.3 Химический состав сырья

| Исходные данные

| Содержание оксидов, %

|

|

| SiO2

| Al2O3

| CaO

| Fe2O3

| MgO

| K2O

| Na2O

| TiO2

| MnO2

| п.п.п.

| ∑

|

| Лёсс

| 47,5

| 9,05

| 11,5

| 5,5

| 1,62

| 4,27

| 2,87

| -

| -

| 11,03

| 93,34

|

| Цеолит

| 60

| 14,5

| 0,13

| 1,4

| -

| 0,66

| 0,61

| 0,7

| 0,199

| 5

| 83,199

|

| Производим пересчет химического состава на 100%

|

| Лёсс

| 50,87

| 9,7

| 12,32

| 5,9

| 1,76

| 4,57

| 3,07

| -

| -

| 11,81

| 100

|

| Цеолит

| 72,12

| 17,428

| 0,156

| 1,683

| -

| 0,793

| 0,731

| 0,841

| 0,239

| 6,01

| 100

|

| Производим пересчет химического состава без п.п.п.

|

| Лёсс

| 57,67

| 11

| 13,97

| 6,7

| 2

| 5,18

| 3,48

| -

| -

| -

| 100

|

| Цеолит

| 76,735

| 18,54

| 0,17

| 1,79

| -

| 0,84

| 0,78

| 0,895

| 0,25

| -

| 100

|

| Производим пересчет химического состава сырья на сырьевую смесь

|

| Лёсс

| 49,6

| 9,46

| 12,01

| 5,76

| 1,72

| 4,45

| 3

| -

| -

| -

| 86

|

| Цеолит

| 10,74

| 2,6

| 0,02

| 0,25

| -

| 0,12

| 0,11

| 0,12

| 0,04

| -

| 14

|

| смесь

| 60,34

| 12,06

| 12,03

| 6,01

| 1,72

| 4,57

| 3,11

| 0,12

| 0,04

| -

| 100

|

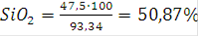

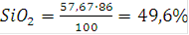

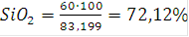

Для пересчета содержания оксидов на 100% расчет ведут по пропорции (форм. 6.1):

(6.1)

(6.1)

для оксидов лессовидной глины и

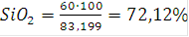

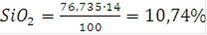

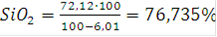

(6.2)

(6.2)

для оксидов цеолитсодержащей добавки (форм. 6.2).

Следовательно, содержание остальных оксидов сводится к этой пропорции.

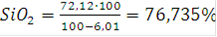

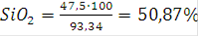

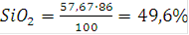

Пересчет содержания оксидов на 100% без потерь при прокаливании расчет ведут по той же пропорции, при этом отнимая потери при прокаливании (форм. 6.3):

(6.3)

(6.3)

для оксидов лессовидной глины и

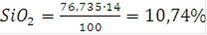

(6.4)

(6.4)

для оксидов цеолитсодержащей добавки (форм. 6.4).

Далее химический состав уже без потерь при прокаливании пересчитывают на процентное содержание сырья в сырьевой смеси, где содержание лессовидной глины составляет 86%, а цеолитсодержащей добавки 14% [44].

Для пересчета химического состава для лессовидной глины пользуются пропорцией (форм. 6.5):

(6.5)

(6.5)

для цеолитсодержащей добавки (форм. 6.6):

(6.6)

(6.6)

Затем процентное содержание сырьевых компонентов складывается, и если сумма равняется 100%, значит расчеты проведены правильно.

Химический состав смеси в таблице 6.3 приведен к 100%, следовательно, расчет выполнен правильно [46].

(6.1)

(6.1) (6.2)

(6.2) (6.3)

(6.3) (6.4)

(6.4) (6.5)

(6.5) (6.6)

(6.6)