ВВЕДЕНИЕ

Лабораторные работы предусмотрены рабочей программой дисциплины «Производство сварных конструкций», их выполняют после изучения соответствующих разделов лекционного курса.

Основная цель выполняемых работ — изучить конструкции, работу и получить навыки в управлении и настройке на требуемый режим современных сварочных аппаратов для механизированных способов сварки плавлением. Лабораторным работам, выполняемым по данной дисциплине, предшествуют лабораторные занятия по курсам «Технология и оборудование электродуговой сварки» и «Автоматическое управление сварочной техникой», в которых используются изучаемые аппараты.

Каждую лабораторную работу следует выполнять звеном из трех-четырех человек.

После получения задания от преподавателя звено самостоятельно изучает конструкцию и работу данного аппарата. К выполнению лабораторных работ по сварке на изучаемом сварочном аппарате студента допускают только после контрольного опроса.

УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

При работе на сварочных аппаратах могут возникать следующие опасности: поражение электрическим током, ожоги глаз, кожи лица, рук мощным световым излучением сварочной дуги и брызгами расплавленного металла. Поэтому при выполнении лабораторных работ необходимо выполнить следующие требования:

1. При изучении конструкции сварочного аппарата убедитесь, что рубильник выключен.

2. Не начинайте работы по сварке без разрешения преподавателя.

3. Перед включением рубильника проверьте и убедитесь в правильности работы кнопочного управления, прижимов, аппарата в целом. Проверьте наличие защитных щитков и кожухов на аппарате и источнике питания. Предупредите товарищей по работе о включении рубильника.

4. Работу выполняйте в спецодежде (халате, рукавицах).

5. При работе сварочного аппарата не прикасайтесь руками к токоведущим частям.

6. При удалении шлака со швов надевайте защитные очки.

7. Защищайте глаза и лицо сварочными щитками, масками при работе на аппаратах для сварки в защитных газах.

8. При любых неполадках и неисправностях в работе сварочного аппарата немедленно отключайте его от электрической сети и докладывайте мастеру или преподавателю.

9. После окончания работы на сварочном аппарате очистите рабочее место от шлака, флюса и сдайте установку в рабочем состоянии мастеру. Сдайте очки и спецодежду.

СОДЕРЖАНИЕ ОТЧЕТА ПО ЛАБОРАТОРНОЙ РАБОТЕ

По каждой выполненной лабораторной работе студент сдает отчет. В отчете должно быть отражено:

1. Название работы.

2. Цель работы.

3. Техническая характеристика изучаемого сварочного аппарата.

4. Описание конструкции и назначение узлов изучаемого аппарата.

5. Кинематическая и электрическая схемы аппарата.

6. Основные результаты по настройке заданных параметров режима сварки (таблица, графики).

7. Выводы по лабораторной работе.

Отчет проверяет и подписывает преподаватель, проводивший лабораторные занятия. Студент сдает отчет на кафедру при зачете по курсу.

ЛАБОРАТОРНАЯ РАБОТА 1

Изучение конструкции, работы и настройки сварочных аппаратов с автоматическим регулятором напряжения дуги (АРНД)

Продолжительность работы - 8 часов

Цель работы:

1. Изучить конструкцию и работу сварочного аппарата с АРНД.

2. Освоить технику настройки параметров режима сварки на аппаратах с АРНД.

3. Получить практические навыки управления сварочным аппаратом.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Основное назначение сварочных регуляторов - стабилизация или регулирование основных параметров режима: сварочного тока и напряжения.

Системы автоматического регулирования применяют в случае, когда плотность тока в электроде недостаточна для быстрого восстановления режима при случайных отклонениях.

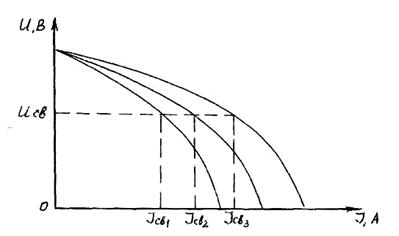

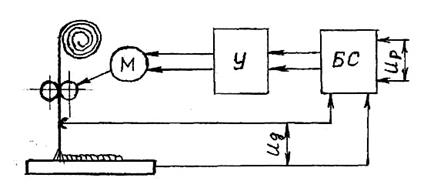

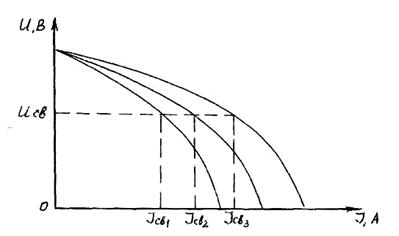

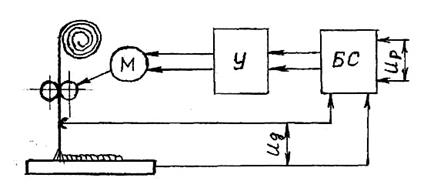

В отличие от аппаратов с постоянной скоростью подачи электрода (в которых для стабилизации и регулирования заложен принцип саморегулирования дуги) в аппаратах с АРНД сварочный ток настраивают изменением крутизны внешней характеристики (рисунок 1), а имеющийся в аппарате регулятор автоматически настраивает и поддерживает в процессе сварки постоянным напряжение на дуге (рисунок 2).

Регулятор напряжения дуги с достаточной точностью поддерживает заданную величину. В случае удлинения дуги и увеличения напряжения скорость подачи электродной проволоки возрастает, а при уменьшении напряжения дуги скорость подачи электродной проволоки уменьшается. Благодаря этому автоматически поддерживается постоянное расстояние между плавящимся концом электродной проволоки и сварочной ванной.

Примером автомата, осуществляющего непрерывное регулирование скорости подачи электродной проволоки, может служить трактор АДС - 1000-4, в котором число оборотов электродвигателя сварочной головки зависит от напряжения на дуге. Аналогично аппаратам с АРНД настраивают основные параметры режима сварки при ручной дуговой сварке и при работе на аппаратах для сварки неплавящимся электродом в защитных газах.

Jсв 1…Jсв 3 – пределы измерения сварочного тока, Uсв - напряжение сварки Рисунок 1 - Внешняя характеристика источника питания ТДФ-1001 для сварочного трактора АДС-1000-4

Up - напряжение регулятора; Uд - напряжение дуги; БС - блок сравнения напряжений; У — усилитель; М - двигатель подачи проволоки.

Рисунок 2 – Схема регулятора напряжения:

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ ДЛЯ ВЫПОЛНЕНИЯ РАБОТЫ

1. Сварочный трактор АДС-1000-4, источник питания ТДФ-1001.

2. Пластины из низкоуглеродистой стали размером 500x200x20 мм из

расчета 1 шт. на звено.

3. Сварочная проволока Св-08, Св-08А диаметром 4 мм из расчета 3 кг на звено.

4. Сварочный флюс АН-348А, АН-60 - 3...4 кг на звено.

СОДЕРЖАНИЕ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить устройство сварочного аппарата.

1.1. Комплектность сварочного аппарата.

1.2. Конструкция сварочного трактора: узлы, механизмы, их назначение, работа и взаимодействие.

1.3. Кинематическая схема аппарата, возможности его настройки для сварки различных типов сварных соединений.

1.4. Электрическая схема трактора в различных режимах: настроечном и рабочем.

1.5. Техническая характеристика трактора.

2. Настроить трактор на заданный режим сварки (наплавки).

2.1. Изучить и отработать технику настройки аппарата на сварку различных типов сварных соединений (стыковых, угловых); на сварку «углом вперед» и «углом назад»; на сварку внутри и вне колеи.

2.2. Изучить и отработать технику настройки заданной скорости сварки.

2.3. Настроить заданный преподавателем режим сварки (наплавки).

3. Приобрести навыки в управлении аппаратом.

3.1. Каждый студент звена на заданном режиме должен выполнить сварку (наплавку валика) не менее 2... 3 раз. При этом следует обратить внимание на правильность пуска трактора, на контроль параметров режима сварки по имеющимся контрольно-измерительным приборам и на правильность прекращения сварки.

3.1. Построить семейство вольтамперных характеристик источника питания ТДФ-1001. Определить пределы регулирования сварочного тока при напряжениях дуги 35; 40; 45 В.

Для построения вольтамперных характеристик необходимо установить на сварочном тракторе одно из указанных напряжений дуги (35; 40; 45 В), а регулятор тока устанавливать последовательно в положения, соответствующие делениям его шкалы под индексами 5; 6; 7; 8. Величину тока оценивать по прибору на пульте управления. Напряжение дуги изменять не менее 3-х раз. Результаты измерений занести в таблицу. Обратить внимание на формирование наплавленного валика при каждом установленном режиме наплавки. Произвести визуальную оценку качества наплавленного валика по пятибалльной шкале. Выбрать наиболее оптимальную форму шва. Результаты оценки внешнего вида наплавленных валиков отразить в выводах по лабораторной работе.

Таблица 5 – Результаты измерений

| №

опы-

та

| Положе-

ние регу-

лятора

| Измеряемый параметр

| Приме-

чание

|

| U,В

| I, А

| Vсв,м/ч

| L эл, мм

| d эл, мм

|

|

| 1

| 5

| 35

|

|

|

|

|

|

| 2

| 6

| 35

|

|

|

|

|

|

| 3

| 7

| 35

|

|

|

|

|

|

| 4

| 8

| 35

|

|

|

|

|

|

| 5

| 5

| 40

|

|

|

|

|

|

| 6

| 6

| 40

|

|

|

|

|

|

| 7

| 7

| 40

|

|

|

|

|

|

| 8

| 8

| 40

|

|

|

|

|

|

| 9

| 5

| 45

|

|

|

|

|

|

| 10

| 6

| 45

|

|

|

|

|

|

| 11

| 7

| 45

|

|

|

|

|

|

| 12

| 8

| 45

|

|

|

|

|

|

ВОПРОСЫ ТЕОРЕТИЧЕСКОГО КОЛЛОКВИУМА

1. В чем заключаются конструктивные отличия сварочного трактора АДС-1000-4 от трактора типа ТС-17М?

2. Указать шесть механизмов, использованных при компоновке сварочного трактора АДС-1000-4.

3. Какая система более эффективна: с автоматической регулировкой по напряжению или с саморегулированием дуги?

4. Что нужно сделать для снятия вольтамперной характеристики источника питания ТДФ-1001 с применением трактора АДС-1000-4?

5. Какими достоинствами и недостатками обладают сварочные тракторы типа АДС-1000-4?

6. В каких защитных средах может работать трактор АДС-1000-4 кроме флюса?

7. В связи с чем с увеличением сварочного тока растет ширина сварного шва?

8. Как влияет вольтамперная характеристика источника питания на работу системы АРНД?

ЛАБОРАТОРНАЯ РАБОТА 2

Изучение устройства и работы аппаратуры для шланговой полуавтоматической сварки и наплавки

Продолжительность работы - 8 часов.

Цель работы:

1. Уяснить устройство и работу основных типов шланговых

полуавтоматов.

2. Освоить методику настройки шланговых полуавтоматов на заданный режим сварки (наплавки).

3. Приобрести навыки работы на шланговых полуавтоматах.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Сущность способа сварки в защитных газах и их смесях (СО2, Аr, Не) заключается в том, что электрическая дуга и расплавленный металл защищены от влияния атмосферного воздуха указанными газами. Сварка может выполняться плавящимся и неплавящимся электродом. При сварке конструкционных сталей широкое распространение получила сварка в углекислом газе. Особенность сварки плавящимся электродом заключается в применении сварочных проволок с повышенным содержанием раскислителей, в основном марганца и кремния. Полуавтоматическая сварка в углекислом газе осуществляется проволокой диаметром 0,5 - 2,0 мм. Полярность обратная. Для прямой полярности тока разработаны проволоки с эмиссионными покрытиями, резко повышающими стабильность горения дуги. Проволока должна быть чистой и не иметь ржавчины. Ржавая проволока засоряет направляющую спираль шланга, резко ухудшает электрический контакт проволоки с токосъемником, что приводит к нестабильности режима сварки, повышенному разбрызгиванию электродного металла и вызывает появление дефектов в шве.

Шланговые полуавтоматы могут быть классифицированы по следующим основным признакам:

1. По способу поддержания постоянства параметров дуги: с

саморегулированием, с принудительным регулированием.

2. По характеру защиты металла при сварке: полуавтоматы для сварки в аргоне, углекислом газе, порошковой проволокой, самозащитной проволокой; для сварки под флюсом; универсальные со смешанной защитой.

3. По способу подачи проволоки: толкающий тип (для жесткой проволоки), тянущий тип (для мягкой и тонкой проволоки), тянуще-толкающий тип (для полуавтоматов со шлангом длиннее 5-и метров).

4. По способу регулирования скорости подачи проволоки: плавное, ступенчатое, смешанное (плавно-ступенчатое).

Для сварки выпускаются полуавтоматы, рассчитанные на номинальные токи 125; 160; 220; 250; 315; 400; 500; 630 А.

Наибольшее распространение получили полуавтоматы с саморегулированием, отличающиеся между собой типом электропривода в механизме подачи сварочной проволоки. Рассмотрим упрощенные электрические схемы этих полуавтоматов.

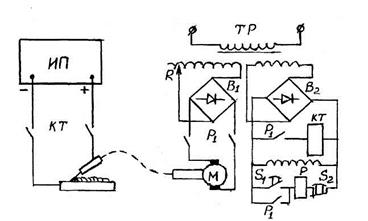

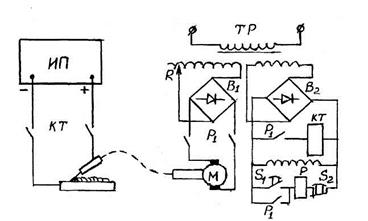

В полуавтоматах с электроприводом постоянного тока (рисунок 1) якорная обмотка и обмотка возбуждения двигателя механизма подачи М питается от понижающего трансформатора Тр через соответствующие выпрямители B1 и В2. Напряжение на дуговой промежуток подается при включении силового контактора КТ. Катушка этого контактора связана с промежуточным реле Р. При включении пусковой кнопки S1 катушка Р попадает под напряжение выпрямителя В2. Срабатывают контакты P1 и, одновременно с включением КТ происходит подача электродной проволоки. Для сохранения постоянства подачи сварочной проволоки трансформатор Тр питается от стабилизатора напряжения. Настройка скорости подачи проволоки осуществляется плавно, путем изменения якорного тока в цепи двигателя М. Для этого предусмотрен регулятор напряжения R. Прекращается сварка замыканием кнопки S2.

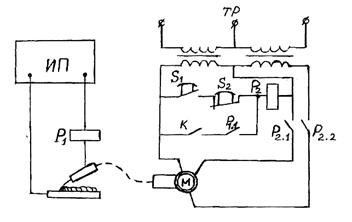

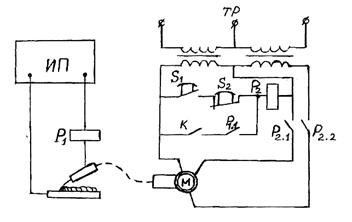

В полуавтоматах с электроприводом переменного тока (рисунок 2) двигатель сварочной проволоки М питается от трехфазного понижающего трансформатора Тр. Включение двигателя может осуществляться двумя способами:

1. Замыканием пусковой кнопки S1.

2. Замыканием электродной проволоки на свариваемое изделие. Для этого в цепь изделия включена катушка реле тока Pi. Для перехода ко второму способу включения полуавтомата необходимо предварительно замкнуть тумблер К. Скорость подачи сварочной проволоки регулируется ступенчато сменными шестернями.

Рисунок 1 - Электрическая схема управления двигателем подачи проволоки постоянного тока

Рисунок 2 - Электрическая схема управления двигателем подачи проволоки переменного тока

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ ДЛЯ ВЫПОЛНЕНИЯ РАБОТЫ

1. Шланговый полуавтомат с источником питания ВДГ - 303.

2. Электроизмерительные приборы для измерения сварочного тока и

напряжения дуги.

3. Комплект инструмента и проводов.

4. Пластина из низкоуглеродистой стали размером 10x100x350.

5. Электродная проволока марки Св-08Г2С диаметром 1-1,6 мм - не менее 1 кгна одно звено.

6. Сварочная углекислота из расчета 40 - 50 л на звено.

СОДЕРЖАНИЕ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить устройство и принцип работы шланговых полуавтоматов.

1.1. Комплектность сварочного полуавтомата.

1.2. Конструкция сварочного полуавтомата: узлы, механизмы, их работа и взаимодействие.

1.3. Кинематическая схема полуавтомата.

1.4. Электрическая схема и ее работа.

1.5. Техническая характеристика полуавтомата и область рационального его применения.

2. Настройка сварочного полуавтомата.

2.1. Изучить и отработать технику настройки полуавтомата на заданный режим сварки или наплавки (Icв, Uд), а также особенности настройки полуавтомата на сварку различных типов соединений.

2.2. Настроить полуавтомат на заданный режим. В настроенном режиме каждый студент должен выполнить сварку (наплавку) не менее 2-х - 3-х раз. При этом особое внимание следует обратить на правильность зажигания дуги и прекращения процесса сварки.

2.3. Исследовать влияние скорости подачи электродной проволоки на величину сварочного тока и напряжения. Для этого необходимо настроить полуавтомат при каждой ступени на минимальную, среднюю и максимальную скорость подачи сварочной проволоки. Выполнить сварку при каждой настройке. Снять показания режимов сварки по приборам измерения тока и напряжения. Оценить качество сварного шва. Результаты замеров режимов сварки и оценки качества швов занести в таблицу. Построить график зависимости величины сварочного тока от скорости подачи электродной проволоки. Построить вольтамперные характеристики источника питания для каждой ступени, используя табличные значения Uxx, Uд, Iсв. Сделать вывод о влиянии на формирование шва вылета электродной проволоки Lэл, и скорости сварки Vсв.

Таблица 6 – Результаты измерений

| № опыта

| Измеряемый параметр

| Поляр-

ность

| Приме-

чание

|

I св,А

| Uд,В

| Vпод,

м/ч

| Vсв,

м/ч

| Lэл,

мм

|

| I

2

3

1

2

3

|

|

|

|

|

|

|

|

ВОПРОСЫ ТЕОРЕТИЧЕСКОГО КОЛЛОКВИУМА

1. В чем заключается сущность сварки в защитных газах?

2. Какие виды защиты зоны сварки используют при сварке в защитных газах?

3. Назовите основные параметры режима при сварке плавящимся

электродом в защитных газах.

4. В чем заключается особенность сварки в СО2?

5. Почему при сварке в СО2 используется источник питания с жесткой характеристикой?

6. Какие разновидности сварки неплавящимся электродом вы знаете?

7. Что такое сварочный полуавтомат? Дайте классификацию

полуавтоматов.

8. Укажите достоинства и недостатки полуавтоматов с приводом

постоянного и переменного тока.

9. На каком расстоянии от шва следует располагать сопло горелки и какой расход газа обеспечивает оптимальную защиту сварного шва от окисления?

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЗАЧЕТУ

1. Флюсоаппараты. Типы, характеристика и применение.

2. Манипуляторы и позиционеры сварочного производства. Типы и характеристика.

3. Флюсовые подушки для сварки продольных и кольцевых швов обечаек.

4. Сборно-разборные приспособления (СРПС) и их характеристика. Элементы СРПС.

5. Виды подьемно-транспорного оборудования сварочного производства и их краткая характеристика.

6. Гидравлические и магнитные прижимы сборочного оборудования. Принцип действия, характеристика.

7. Вспомогательное оборудование, применяемое на конвейерах сборочно-сварочного производства.

8. Типы и характеристики пневмоцилиндров сварочного производства.

9. Способы установки деталей при сборке под сварку. Базирование цилиндрических и призматических деталей.

10. Специальные подъемно-сварочные средства сборочно-сварочного производства.

11. Ручные установочные элементы сборочного оборудования.

12. Ленточные и цепные конвейеры сборочно-сварочного производства.

13. Характеристика сборочного оборудования. Виды групп сборочного оборудования.

14. Велосипедные и глагольные тележки сварочного производства. Виды, характеристика, назначение.

15. Устройства для уплотнения стыков сварных соединений с металлическими подкладками.

16. Оборудование для зачистки швов и отделки сварных конструкций.

17. Типы кранов сварочного производства и их характеристика.

18. Вращатели и кантователи сварочного производства, типы и характеристика.

19. Штанговые, роликовые и катковые конвейеры сборочно-сварочного производства.

20. Классификация промышленных роботов по быстродействию и точности движения. Применение роботов при сварке.

21. Современные сварочные аппараты для сварки под флюсом и их характеристика.

22. Современные сварочные автоматы для сварки в среде защитных газов.

6.6 ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЭКЗАМЕНУ

1. Место сварочного производства в машиностроении. Основные понятия механизации и автоматизации. Технологические и вспомогательные операции. Структура сварочного производства.

2. Экономическая эффективность выбора оборудования для сборки и сварки.

3. Устройства для уплотнения стыков сварных соединений с металлическими подкладками.

4. Схемы действия различных типов флюсоаппаратов.

5. Характеристика сборочного оборудования. Виды групп сборочного оборудования.

6. Сборка и базирование деталей с отверстиями. Требования к сборочно-сварочным приспособлениям.

7. Ручные закрепляющие элементы сборочного оборудования.

8. Виды механического оборудования для сборки. Сборка плосколистовых конструкций.

9. Оборудование для сборки балочных конструкций.

11. Сборно-разборные приспособления и их характеристика.

12. Манипуляторы и позиционеры сварочного производства. Типы и характеристика.

13. Типы и характеристика роликовых стендов сварочного производства.

14. Определение уровней механизации и автоматизации сварочного производства.

15. Вращатели и кантователи сварочного производства. Типы и характеристика.

16. Виды механического оборудования сварочного производства.

17. Сборно-разборные приспособления и их характеристика.

18. Стенды для сборки продольных и кольцевых швов обечаек.

19. Типы пневмоцилиндров сборочного производства и их назнание.

20. Ручные установочные элементы сборочного оборудования.

21. Базирование цилиндрических и призматических деталей.

22. Типы кранов сварочного производства и их характеристика.

23. Устройства для сбора и подачи флюса. Виды применяемого оборудования.

24. Примеры механизированных и автоматических сборочно-сварочных линий.

25. Колонны для сварочных аппаратов. Виды, характеристика, назначение.

26. Виды механизации и автоматизации. Машины и линии сварочного производства.

27. Принципиальное устройство сварочного трактора. Назначение основных частей.

28. Типы современных сварочных полуавтоматов и их характеристика.

29. Компоновка установок для сварки круговых швов и наплавки поверхности изделий, закрепленных консольно.

30. Общие сведения и классификация сварочных автоматов.

31. Классификация шланговых аппаратов для полуавтоматической сварки и их характеристика.

32. Штанговые, роликовые и катковые конвейеры.

33. Грузозахватные приспособления сборочно-сварочного производства.

34. Электротали. Транспортные средства сварочного производства.

35. Настройка аппаратов для автоматической сварки на заданный режим.

36. Схемы поточных линий, применяемых в сборочно-сварочном производстве.

37. Флюсовые подушки для сварки продольных швов обечаек.

38. Устройства для установки сварочной аппаратуры и перемещения сварщиков.

39. Велосипедные и глагольные тележки сварочного производства.

40. Портальные тележки сварочного производства.

41. Типы и техническая характеристика современных сварочных тракторов.

42. Флюсовые подушки для сварки кольцевых швов.

43. Классификация промышленных роботов по быстродействию и точности движения.

44. Компоновка установок для сварки внутренних прямолинейных швов цилиндрических изделий типа обечаек.

45. Специальные подъемно-транспортные средства сборочно-сварочного производства.

46. Ленточные и цепные конвейеры.

47. Карусельные и подвесные конвейеры.

48. Принципиальное устройство сварочных полуавтоматов.

Назначение отдельных частей полуавтоматов.

49. Типы современных сварочных автоматов и их техническая характеристика.

50. Сварочные тракторы, общие сведения и классификация.

51. Функциональная схема промышленного робота. Сенсорные устройства роботов.

7 УЧЕБНО-МЕТОДИЧЕСКОЕ И ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ

Основная литература

1. Дорожкин Е.М. Механизированное оборудование для производства сварных конструкций. Компетентностный подход. Уч.пособ./Е.М.Дорожкин, И.В. Осипова, Н.И. Ульяшин, Н.Н. Ульяшина.- Екатеринбург: Изд-во РГППУ, 2014.-168с.:ил.

2 .Волков С.А. Технологии и оборудование для производства арматурных изделий и конструкций. Уч.пособ.- СПб.: Изд-во «Лань», 2012.-336с.:ил. Режим доступа:http://e.lanbook.com/view/book/3186/.

3. Козловский, С. Н. Введение в сварочные технологии: учебное пособие. СПб.: Издательство «Лань». 2011 – 416 с. Режим доступа: http://e.lanbook.com/view/book/700/.

4. Климов, А.С. Роботизированные технологические комплексы и автоматические линии в сварке: учебное пособие / А.С. Климов, Н.Е. Машнин; под ред. А.С. Климова. СПб.: Издательство «Лань». 2011. – 240 с. Режим доступа: http://e.lanbook.com/view/book/1804/.

5. Быковский, О.Г. Справочник сварщика / О.Г. Быковский, В.Р. Петренко, В.В. Пешков; под ред. О.Г. Быковского. – М.: «Машиностроение». 2011. – 336 с. Режим доступа: http://e.lanbook.com/view/book/2012/.

6. Смирнов, И.В. Сварка специальных сталей и сплавов: учебное пособие. СПб.: Издательство «Лань». 2012. – 272 с. Режим доступа: http://e.lanbook.com/view/book/2771/.

Дополнительная литература

6. Технология механизированной дуговой и электрошлаковой сварки. Учебное пособие / Н.И. Каховский и др. - 3-е изд., перераб. и дополн. - М.: Высш. школа, 1977. - 358 с.

7. Чвертко А.И., Потоп Б.Е., Тимченко В.А. Оборудование для механизированной дуговой сварки и наплавки. - М.: Машиностроение, 1981.- 264 с.

8. П pox Л.Ц., Шпаков Б.М., Яворская Я.М. Справочник по сварочному оборудованию. - Киев: Техника, 1983. - 207 с.

9. Сварочное оборудование: каталог-справочник АН УССР, ИЭС им. Е.О.Патона. - Киев: Наук, думка, 1983. - 543 с.

10. Севбо П. И. Конструирование и расчет механического сварочного оборудования. - Киев: Наук, думка, 1978. - 400 с.

11. Тюрик А.Ф. Конструирование сборочно-сварочных приспособлений.- М.: НГО Машпром, 1974. - 59 с.

12. Гитлевич А.Д., Животинский Л.А., Клейнер А.И. Альбом механического оборудования сварочного производства. - М.: Высш. школа, 1974.-159 с.

13. Чвертко А.И. Основы рационального проектирования оборудования для автоматической и механизированной электрической сварки и наплавки. - Киев: Наук, думка, 1988. - 240 с.

14 .Куркин С.Л. Николаев Г.Л. Сварные конструкции.Технология изготовления, механизация, автоматизация и контроль качества в сварочном производстве: Учеб. для вузов. - М.: Высш.шк., 1991. - 398 с.

15. Методические рекомендации по выполнению и оформлению выпускной квалификационной работы. Екатеринбург, ФГАОУ ВПО, РГППУ, 2012. 48 с.

Базы данных, информационно-справочные и поисковые системы:

1. Государственная публичная научно-техническая библиотека

Режим доступа: http://www.gpntb.ru

2. Список библиотек, доступных в Интернет и входящих в проект «Либнет»

Режим доступа: http//www.valley.ru/-nicr/listrum.htm

2. Российская национальная библиотека

Режим доступа: http//www.rsl.ru

3. Публичная электронная библиотека

Режим доступа: http//www.gpntb.ru

4. Библиотека нормативно-технической литературы

Режим доступа: http//www.tehlit.ru

5. Электронная библиотека нормативно-технической документации

Режим доступа: http//www.technormativ.ru

6. Библиотека В. Г. Белинского

Режим доступа: http://book.uraic.ru

8 МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИе ДИСЦИПЛИНЫ

Требования к аудиториям (помещениям, местам) для проведения занятий:

Для проведения лекционных занятий: стандартно оборудованные лекционные аудитории для интерактивных лекций: ноутбук, видеопроектор, экран переносной, настенная доска, интерактивная доска.

Для практических занятий: стандартная аудитория содержащая:

- ноутбук, видеопроектор, экран настенный, настенную доску;

- персональные компьютеры с установленными средствами MS Office 7, Word, Excel, PowerPoint.

Для лабораторных занятий: специализированная аудитория, оснащенная сварочным оборудованием для механизированной и механизировано-ручной сварки.

Учебно-методический комплекс дисциплины

«Производство сварных конструкций»

Подписано в печать _______. Формат 60´84/16. Бумага для множ. аппаратов.

Печать плоская. Усл. печ. л. ___. Уч.-изд. л.___. Тираж ___ экз. Заказ № ____.

ФГАОУ ВО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11.

Ризограф ФГАОУ ВО РГППУ. Екатеринбург, ул. Машиностроителей, 11.