М.П. М.П.

ПЛАН

МЕРОПРИЯТИЙ ПО ЛОКАЛИЗАЦИИ И ЛИКВИДАЦИИ

ПОСЛЕДСТВИЙ АВАРИЙ НА

ОПАСНОМ ПРОИЗВОДСТВЕННОМ ОБЪЕКТЕ КФ АО «АПАТИТ»:

АПАТИТ-НЕФЕЛИНОВАЯ ОБОГАТИТЕЛЬНАЯ ФАБРИКА № 2

(РЕГ. № А26-00062-0017)

Начальник АНОФ-2 КФ АО «Апатит»

______________________ М.Е. Микерин

Г. Кировск

Мурманская обл.,

Г.

Содержание:

| 1

| Общий раздел

| 2

|

| 1.1.

| Основные понятия и сокращения

| 3

|

| 1.2.

| Характеристика объекта, в отношении которого разрабатывается План мероприятий

| 4

|

| 1.3.

| Возможные сценарии возникновения и развития аварий на объекте, источники (места) возникновения аварий

| 18

|

| 1.4.

| Характеристики аварийности, присущие объектам переработки (обогащения) полезных ископаемых, и травматизма на таких объектах

| 25

|

| 1.5.

| Мероприятия, направленные на обеспечение безопасности населения

| 33

|

| 1.6.

| Организация материально-технического, инженерного и финансового обеспечения операций по локализации и ликвидации аварий на объекте

| 33

|

| 1.7.

| Порядок обучения персонала действиям по Плану мероприятий

| 33

|

| 2.

| Специальный раздел

| 33

|

| 2.1.

| Организация управления, связи, оповещения при аварии на объекте, взаимодействия сил и средств

| 33

|

| 2.1.1.

| Средства связи и способы оповещения об аварии на объекте

| 33

|

| 2.1.2.

| Порядок поступления и передачи информации об аварии

| 34

|

| 2.1.3.

| Организация командного пункта, его оснащение, документация, которая ведется на командном пункте во время локализации и ликвидации последствий аварии

| 34

|

| 2.1.4.

| Подчиненность во время локализации и ликвидации последствий аварии

| 35

|

| 2.1.5.

| Решение споров, возникающих при локализации и ликвидации последствий аварии

| 35

|

| 2.2.

| Действия производственного персонала и аварийно-спасательных служб (формирований) по локализации и ликвидации последствий аварий на объекте

| 35

|

| 2.3.

| Достаточное количество сил и средств, используемых для локализации и ликвидации последствий аварий на объекте

| 38

|

| 2.4.

| Оперативная часть

| 41

|

|

Приложения

|

Общий раздел

В соответствии со статьей 10 Федерального Закона от 21.07.1997 г. №116-ФЗ «О промышленной безопасности опасных производственных объектов» организация, эксплуатирующая опасные производственные объекты I, II или III классов опасности, обязана осуществлять планирование мероприятий по локализации и ликвидации последствий аварий на опасных производственных объектах посредством разработки и утверждения планов мероприятий по локализации и ликвидации последствий аварий на таких опасных производственных объектах.

На основании п. 5 Приложения 1 Федерального Закона от 21.07.1997 г. №116-ФЗ «О промышленной безопасности опасных производственных объектов», для объектов на которых ведутся работы по обогащению полезных ископаемых, осуществляется разработка и утверждение планов мероприятий по локализации и ликвидации последствий аварий.

План мероприятий по локализации и ликвидации последствий аварий (далее – План мероприятий) разработан для опасного производственного объекта «Апатит-нефелиновая обогатительная фабрика №2» (рег. № А26-00062-0017).

Целью разработки Плана мероприятий является заблаговременное проведение мероприятий по предупреждению аварий, поддержанию в постоянной готовности сил и

средств их локализации и ликвидации для обеспечения безопасности работников предприятия, населения и территорий, а также максимально возможного снижения ущерба и потерь в случае их возникновения.

План мероприятий пересматривается не менее чем за 15 календарных дней до истечения срока действия предыдущего плана мероприятий. Срок действия Плана мероприятий - 1 год с даты введения в действие.

План мероприятий пересматривается не позднее 1 месяца после:

реконструкции, технического перевооружения объекта или внесения изменений в технологию производства;

внесения изменений в применяемые при осуществлении производственного контроля за соблюдением требований промышленной безопасности на объекте методики (методы) измерений или типы средств измерений;

внесения изменений в системы управления технологическими процессами на объекте;

ввода новых или закрытия отработанных участков горных выработок, внесения изменений в схемы вентиляции на них, а также после изменения путей выхода работников при аварии;

План мероприятий вводится в действие распоряжением начальника АНОФ-2; копиями Плана мероприятий должны быть обеспечены профессиональные аварийно-спасательные формирования, с которыми заключен договор на обслуживание объектов, УПБ и ОТ, Производственная служба, Дирекция по ремонтам, ООО «Механик» (Кировский филиал). На АНОФ-2 копии Плана мероприятий должны находиться в диспетчерской у оператора пульта управления ПТС, в операторных отделений. Ответственность за хранение оригинала Плана мероприятий возлагается на ведущего специалиста по ПК и ПБ АНОФ-2.

Основные понятия и сокращения

Авария - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ.

Технические устройства, применяемые на опасном производственном объекте, - машины, технологическое оборудование, системы машин и (или) оборудования, агрегаты, аппаратура, механизмы, применяемые при эксплуатации опасного производственного объекта.

План мероприятий - план мероприятий по локализации и ликвидации последствий аварий на опасном производственном объекте.

Пожар - неконтролируемое горение, причиняющее материальный ущерб, вред жизни и здоровью граждан, интересам общества и государства.

Ответственный руководитель - ответственный руководитель работ по локализации и ликвидации аварии в организации.

| КФ АО «Апатит»

| - Кировский филиал АО «Апатит»

|

| АНОФ- 2

| – Апатит - нефелиновая обогатительная фабрика № 2

|

| ОПО

| – опасный производственный объект

|

| УПБ и ОТ

| – Управление по промышленной безопасности и охране труда

|

| ПБ

| – промышленная безопасность

|

| ОТ

| – охрана труда

|

| ГРМО

| - группа ремонтов механического оборудования

|

| ГРЭО

| - группа ремонтов энергетического оборудования

|

| ПТС

| – производственно-техническая служба

|

| ПАСФ

| – профессиональное аварийно-спасательное формирование

|

| РиС

| - руководители и специалисты

|

| АБК

| - административно-бытовой комбинат

|

| ДО

| - дробильное отделение

|

| МФО

| - мельнично-флотационное отделение

|

| ОПАК

| - отделение по производству апатитового концентрата

|

| ФСПО

| - фильтровально-сушильно-пылеулавливающее отделение

|

| КФиС

| - корпус фильтрации и сушки

|

| ОФиС

| - отделение фильтрации и сушки

|

| ССАК

| - силосный склад апатитового концентрата

|

| ССНК

| - силосный склад нефелинового концентрата

|

| КПНК

| - корпус производства нефелинового концентрата

|

| КСХ

| - корпус сгущения хвостов

|

| ККД

| - корпус крупного дробления

|

| КСД

| - корпус среднего дробления

|

| КМД

| - корпус мелкого дробления

|

| ОХХ

| - отделение хвостового хозяйства

|

| Костюм КЗП

| - костюм для защиты от растворов кислот и щелочей (с кислотозащитной пропиткой)

|

| Костюм ОПЗ и МВ

| - костюм для защиты от общих производственных загрязнений и механических воздействий

|

| СИЗ

| - средства индивидуальной защиты

|

| ПУ

| - пульт управления

|

| ЗШиР

| - загрузка шаров и реагентов

|

| АУП

| - автоматическая установка пожаротушения

|

Характеристика объектов, в отношении которых разрабатывается План мероприятий

Назначение опасного производственного объекта: переработка (обогащение) апатит-нефелиновых руд с целью получения продукта – апатитового концентрата.

Признаки опасности по результатам проведенной идентификации (в соответствии с Приказом Ростехнадзора от 07.04.2011 N 168 "Об утверждении требований к ведению государственного реестра опасных производственных объектов в части присвоения наименований опасным производственным объектам для целей регистрации в государственном реестре опасных производственных объектов"):

2.1. – хранение, использование опасных веществ, указанных в Приложении 1 к № 116-ФЗ «О промышленной безопасности опасных производственных объектов»;

2.2. - использование оборудования, работающего под давлением более 0,07 МПа или при температуре нагрева воды более 115 °C;

2.3 - использование стационарно установленных грузоподъемных механизмов, эскалаторов, канатных дорог, фуникулеров;

2.5 - ведение горных работ, работ по обогащению полезных ископаемых, а также работ в подземных условиях.

Данные о персонале фабрики

Списочная численность производственного персонала АНОФ-2 на декабрь 2018 составляет 223 человека, максимальная численность в дневную смену в будни без учета работников подрядных организаций и работников других подразделений КФ АО «Апатит» находящихся на промплощадке АНОФ-2, составляет 75 человек.

Численность работников других подразделений КФ АО «Апатит», а также работников подрядных организаций, выполняющих ремонтно-строительные, наладочные, сервисные и хозяйственные работы в производственных зданиях и сооружениях АНОФ-2 в смену может доходить до 600 человек.

Аппаратурное оформление и краткая характеристика основного технологического и конвейерного оборудования производства апатитового концентрата

| № пп

| Наименование оборудования

| Кол-во

| Технические характеристики

|

|

Корпус крупного дробления

| 1.

| Питатель пластинчатый

1-24-120Б, 2-14-40

| 2

| Ширина полотна – 2400 мм, длина – 12000 мм, производительность – 1640 т/ч

|

-

| Грохот колосниковый, неподвижный

| 2

| Ширина 2400 мм, длина 2865 мм

|

-

| Дробилка конусная крупного дробления

| 2

| Тип ККД-1200/150

Производительность – 1650 т/ч

|

-

| Конвейер ленточный наклонный №№ 1, 2

| 2

| Тип КЛС 8063-100

Ширина ленты –800 мм, длина – 11,1м

|

|

Корпус среднего дробления

|

-

| Конвейер ленточный №№ 3, 4

| 2

| Тип КЛС-160160-УХЛ4. Ширина ленты – 1600 мм, длина конвейера – 187,5 м

|

-

| Питатель пластинчатый 2-14-40

| 3

| Ширина полотна –1400 мм; длина – 4000 мм,

|

-

| Грохот инерционный

| 3

| Тип ГИТ-51МА. Ширина сит 1700 мм, длина сита 3800 мм

|

-

| Дробилка конусная среднего дробления

| 3

| Тип КСД-2200-Т2Д. Ширина разгрузочной щели – 45±5 мм, производительность – 1440 т/ч

|

-

| Конвейер ленточный передвижной №№ 5, 6, 7

| 3

| Ширина ленты – 1400 мм, длина конвейера – 14 м.

|

|

Корпус мелкого дробления

|

-

| Конвейер ленточный горизонтально-наклонные №№ 8, 9,

| 2

| Ширина ленты – 1600 мм, длина конвейеров – 222 м, угол наклона 18˚

|

-

| Конвейер ленточный №№ 10, 11,

| 2

| Ширина ленты – 1400 мм, длина конвейера №10- 71,8м, длина конвейера №11– 75,1м

|

-

| Тележка разгрузочная для ленты с тройной воронкой

| 2

| Ширина1400 мм

|

-

| Питатель ленточный

| 8

| Ширина ленты 1200мм, длина питателя 4000мм

|

-

| Грохот инерционный

| 8

| Тип ГИТ – 51Н. Ширина сита – 1750 мм, длина сита – 3500 мм, угол наклона – 16°

|

-

| Дробилка конусная мелкого дробления

| 8

| Тип КМД 2200Т5Д. Ширина разгрузочной щели – 7±1мм, производительность – 440 т/ч,

|

-

| Конвейеры ленточные передвижные

| 8

| Ширина ленты – 1000 мм, длина ленты – 14 м,

|

-

| Конвейеры ленточные №№ 16, 17

| 2

| Тип КЛС-140125-160. Ширина ленты 1400 мм, длина конвейера 125 м, угол наклона - 20°

|

-

| Конвейер ленточный наклонный №№ 19

| 1

| Тип КЛС-160160-240.Ширина – 1600 мм, длина конвейера – 97,23 м

|

|

Корпус фильтрации и сушки

|

-

| Вакуум-фильтр дисковый

| 15

| Д 00.63-2,5 Площадь фильтрации 63м2 ; диаметр диска 2500 мм, количество дисков 8, секторов – 12/диск, вакуум 0,76+/– 0,01 кгс/см2

|

-

| Конвейер ленточный

| 3

| Тип КЛС 10080-100 Ширина ленты 1000 мм, длина конвейера – 36,4 м

|

-

| Сушилка барабанная прямоточная

| 3

| Диаметр 3500 мм, длина 27 м

БН-3,5-27НУ-01; производительность по сухому 120 т/час, d=3,5 м, L=27 м, угол наклона 30

|

-

| Циклон батарейный

| 3

| Тип БЦ Р-250/2-140; количество циклонных элементов – 140, d =259

|

-

| Электрофильтр

| 3

| ПГП-50*3; активная длина поля 2,5 м, активное сечение 50 м2

|

-

| Скруббер насадочный

| 3

| Типа СПВН-200-250К Ǿ5500 мм; насадка хордовая деревянная

|

-

| Конвейер ленточный сборный

| 3

| Тип КЛС-100100-125 Ширина ленты - 1000 мм, длина конвейера – 150 м.

|

-

| Конвейер ленточный реверсивный

| 3

| Тип КЛС-10080-100 Ширина ленты – 1000 мм, длина конвейера – 22,4 м

|

|

Корпус погрузки

|

-

| Конвейер ленточный №№

| 3

| Тип КЛС-140125-160 Ширина ленты 1400 мм, Длина конвейеров №№ 28а, 29а, 30а-170 м

|

-

| Конвейеры ленточные №№

| 2

| Тип КЛС-140125-160 Ширина ленты 1600 мм, длина конвейеров- 123,2 м

|

-

| Банка силосная

| 9

| V=2800-3350 м3 D=11,3 м, H=21,3 м

|

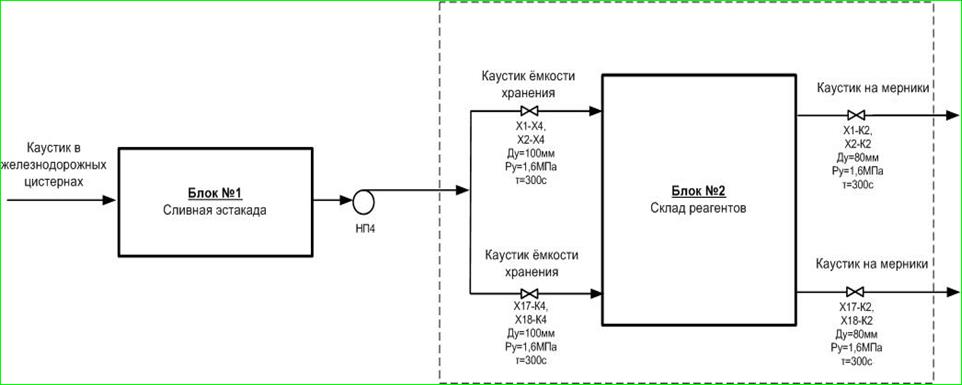

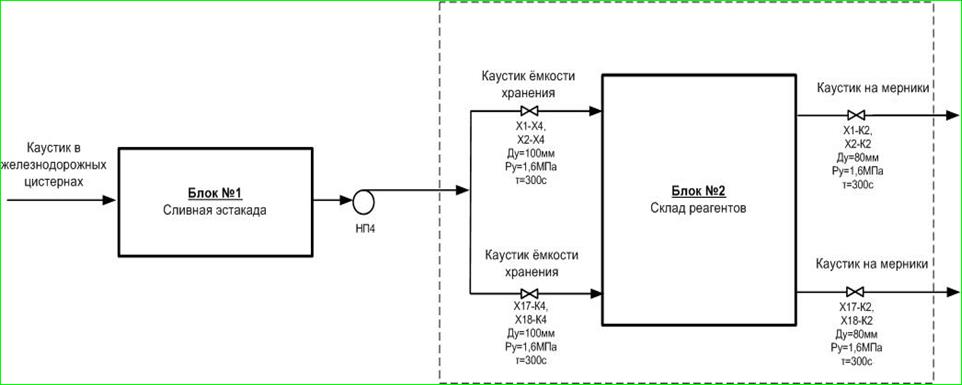

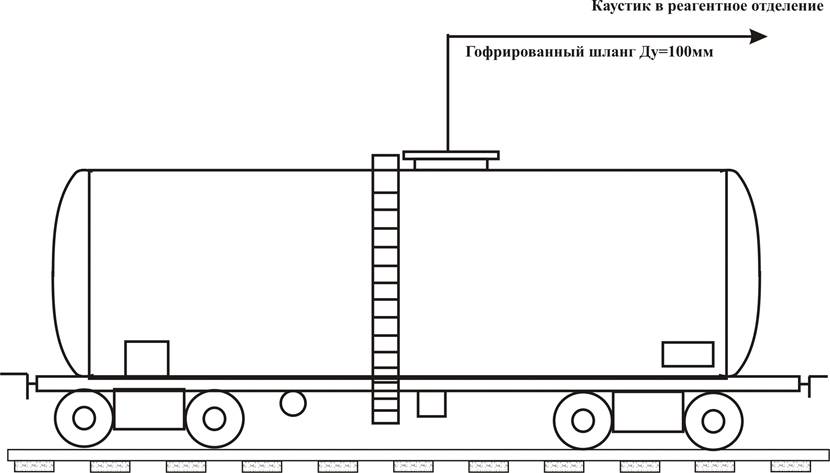

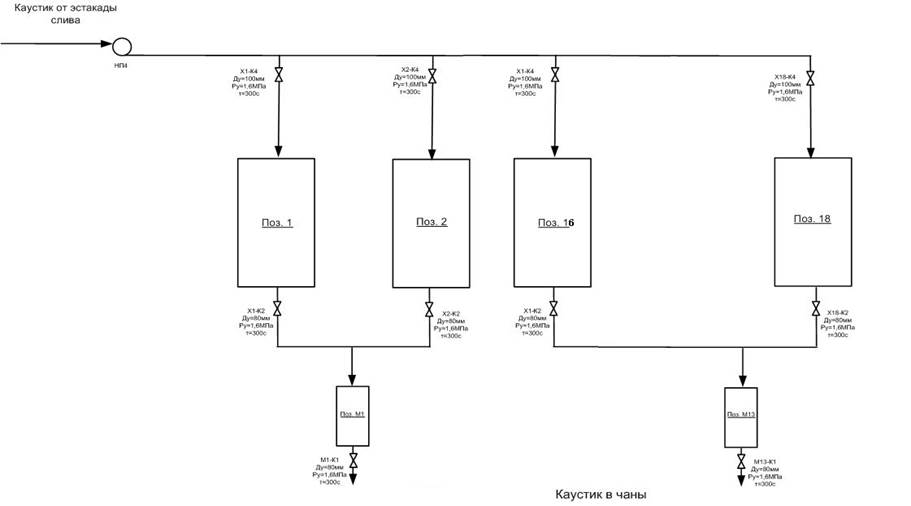

Схема расположения оборудования в корпусе хранения и приготовления реагентов (Приложение 4).

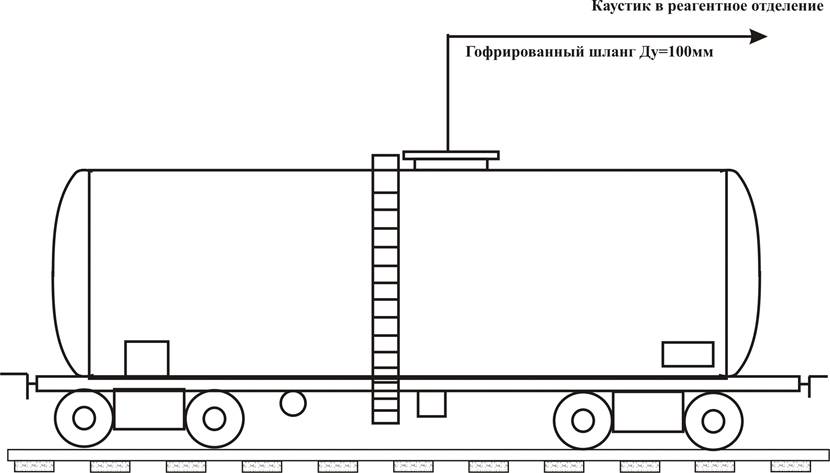

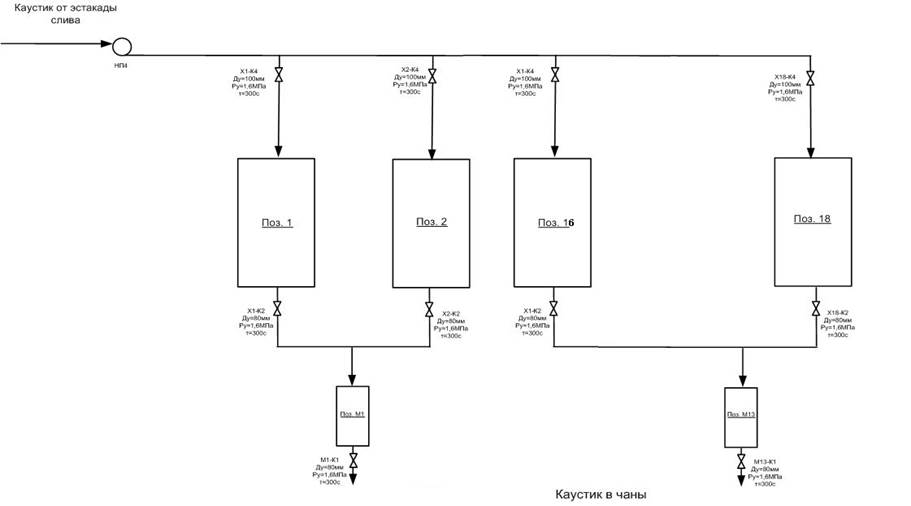

Оборудование блоков №1 и №2

| Позиция

| Наименование

| Количество

| Характеристики

|

|

Блок №1

|

| Железнодорожная цистерна

| 1

| V= 47 или 54м3

|

|

Блок № 2

|

| 1, 2, 16, 18

| Ёмкость для хранения каустика

| 4

| V=75м3

|

| 1-6

| Трубопровод

| 6

| D=100 мм

|

| НП4

| Насос для перекачки каустика

| 1

| ЭНПВ 63/22,5

|

Перечень основных факторов и возможных причин, способствующих возникновению и развитию аварийных ситуаций:

| Наименование технологического блока

| Факторы, способствующие возникновению и развитию аварийных ситуаций

| Возможные причины аварийных ситуаций

|

| Блоки №1 и №2

| 1. Наличие в блоках химически опасного вещества – каустической соды.

2. Наличие часто повторяющихся процессов слива-налива создает дополнительную опасность аварийной разгерметизации системы.

3. Транспортировка каустической соды по продуктопроводу осуществляется под избыточным давлением.

| 1. Ошибки производственного персонала при ведении технологического процесса.

2. Выход параметров за критические значения.

3. Коррозионный износ.

4. Внешнее воздействие природного и техногенного характера.

5. Несанкционированное постороннее вмешательство.

|

Основными стадиями развития аварийных ситуаций при разгерметизации оборудования в реагентном участке являются: выброс химически опасного вещества, образование пролива.

Количество опасного вещества, участвующего в аварийной ситуации, определено как максимально возможное при условии полной разгерметизации ёмкости наибольшего резервуара в блоке.

| Результат развития аварийной ситуации

| Основной поражающий фактор

| Количество опасного вещества, т

| Площадь пролива, м2

|

| участвующего в аварийной ситуации

| участвующего в создании поражающих факторов

|

|

Блок № 1

|

| Выброс каустика

| Химический ожог

| 68-79

| 68-79

| 1200

|

|

Блок № 2

|

| Выброс каустика (С1, С2)

| Химический ожог

| 110

| 110

| В пределах помещения

|

| Выброс каустика (С3, С4)

| Химический ожог

| 4

| 4

| В пределах помещения

|

Возможные сценарии развития аварии в блоке №1

| № группы сценариев

| Описание сценария

|

| С1

| Полная разгерметизация емкостного оборудования (цистерны)® выброс каустика ® образование свободного пролива ® ликвидация пролива без поражения персонала

|

| С2

| Полная разгерметизация емкостного оборудования (цистерны)® выброс каустика ® образование свободного пролива ® химические ожоги персонала

|

При разгерметизации емкостного оборудования в блоке №1 наиболее опасным сценарием развития аварии является:

ü Полная разгерметизация емкостного оборудования(цистерны), выброс каустика, образование свободного пролива, химические ожоги персонала (С2).

Наиболее вероятным сценарием развития аварии является:

ü Полная разгерметизация емкостного оборудования (цистерны), выброс каустика, образование свободного пролива, ликвидация пролива без поражения персонала (С1).

Возможные сценарии развития аварии в блоке №2

| № группы сценариев

| Описание сценария

|

| С1

| Полная разгерметизация емкостного оборудования ® выброс каустика ® образование свободного пролива ® ликвидация пролива без поражения персонала

|

| С2

| Полная разгерметизация емкостного оборудования ® выброс каустика ® образование свободного пролива ® химические ожоги персонала

|

| С3

| Разрушение трубопровода → выброс каустика →образование свободного пролива→ликвидация пролива без поражения персонала

|

| С4

| Разрушение трубопровода →выброс каустика → образование свободного пролива → химические ожоги персонала

|

При разгерметизации емкостного оборудования в блоке №2 наиболее опасным сценарием развития аварии является:

ü Полная разгерметизация емкостного оборудования, выброс каустика, образование свободного пролива, химические ожоги персонала (С2).

Наиболее вероятным сценарием развития аварии является:

ü Полная разгерметизация емкостного оборудования, выброс каустика, образование свободного пролива, ликвидация пролива без поражения персонала (С1).

Ситуационные планы наиболее опасных по последствиям сценариям химической аварии:

- нарушение герметичности железнодорожной цистерны – пролив химически опасного вещества – каустической соды.

- нарушение герметичности емкости хранения каустической соды – пролив опасного вещества - токсическое поражение персонала (Приложение 5).

План расположение зданий и сооружений на промплощадке АНОФ-2 с обозначением маршрутов движения транспорта и пешеходов (Приложение 6)

Кроме проанализированных сценариев химических аварий, связанных с обращением на ОПО АНОФ-2 опасного вещества – каустической соды, следует учесть вероятность таких аварий на объекте обогащения, как:

ü Пожар (возгорание)

Основными участками и объектами возможных пожаров (возгораний) на АНОФ-2 могут являться: места хранения горюче-смазочных материалов, маслостанции и маслоподвалы, электроустановки (подстанции, распределительные устройства, кабельные линии, электрооборудование), конвейерные галереи, оборудование процесса сушки концентрата.

Факторы, увеличивающими вероятность возникновения и развития пожара (возгорания): нарушение требований безопасности при проведении пожароопасных работ, при обращении с горючими газами, отсутствие средств пожаротушения, неисправность электрооборудования, превышение норм хранения горюче-смазочных материалов, несвоевременное удаление горючих и способных к самовозгоранию отходов производства, отсутствие навыков применения первичных средств пожаротушения.

ü Разрушение сооружений (зданий) – обрушение конструкций

Факторы, оказывающие влияние на износ сооружений: неблагоприятные климатические условия, процессы, вызывающие естественное «старение», грунтовые воды (понижение уровня или подтопление), стихийные бедствия, проектно-производственные дефекты: ошибки при изысканиях и проектировании, низкое качество выполнения строительных работ или строительных материалов и конструкций;

воздействие технологических процессов на материалы и конструкции: дополнительных нагрузок, высоких температур, вибрации производственного оборудования и транспорта, окислителей, парогазовых и жидких агрессивных сред, минеральных масел и масел и эмульсий; нарушение правил эксплуатации и ремонта сооружений, технических систем и возникающими в результате этого пожарами и взрывами; строительные и земляные работы вблизи зданий и сооружений и т.д.

Рис. 1 - Блок-схема реагентного участка ОПАК

Рис. 2 - Принципиальная технологическая схема блока №1

Рис. 3 - Принципиальная технологическая схема блока №2

На территории реагентного участка АНОФ-2 за последние 15 лет не было зарегистрировано аварий, связанных с разливами больших количеств опасных веществ, создающими опасность для здоровья обслуживающего персонала, сопровождающихся значительными материальными потерями и заметным загрязнением окружающей природной среды.

Аварии с аналогичными веществами (токсичные, вещества, представляющие опасность для окружающей среды)

| 29.06.1991

Гидролизнодрожжевой завод г. Астрахань

| Разрыв днища емкости хранения серной кислоты

| В результате разрыва днища емкости хранения серной кислоты вылилось 200 т кислоты.

| Пролив 200 т кислоты, загрязнение окружающей среды серной кислотой

|

| 19.12.1991

Криолитовый завод, г. Кувандык, Оренбургская область

| Разрыв резервуара

| В результате разрыва резервуара произошла утечка серной кислоты.

| Пролив 400 т серной кислоты, загрязнение окружающей среды.

|

| Июль 1994

Березняковское ПО «Азот»

| Разгерметизация аммиакопровода высокого давления

| При выполнении монтажных работ в результате падения груза с большой высоты произошла разгерметизация амммиакопровода высокого давления (15 кгс/см2), что привело к образованию облака и загазовыванию обширной производственной территории. Несмотря на оперативное закрытие арматуры трубопровода, масса выброшенного аммиака составила около 1 т.

Радиус загазованной зоны – от 170 до 200 м.

В зону загазованности попало 222 человека, причем 25 человек, используя фильтрующие противогазы, до ликвидации аварии оставались на рабочих местах для поддержания действующих производств в безопасном состоянии.

| В результате аварии интоксикацию различной степени тяжести получили 15 человек, в том числе 5 – смертельную.

|

| 17.04.2001 г.

Челябинский тракторный завод

| Повреждение емкости хранения

| В результате деформации опоры стальной емкости с серной кислотой более 20 кубометров кислоты попало в заводской канализационный коллектор. Операторы очистных сооружений ЧТЗ немедленно нейтрализовали агрессивную жидкость специальными реагентами. Поврежденная емкость восстановлена.

|

|

| 10 декабря 1999 г.

ОАО «Архангельский ЦБК»

| Разрыв днища емкости хранения каустической соды

| При производстве целлюлозы в емкости с каустиком, объемом 5000 м3 из-за разрыва днища емкости произошло истечение 370 м3 каустика и его попадание в заводской коллектор.

Вследствие разрушения емкости для хранения произошел вылив 230 тонн раствора каустика, который попал в канализацию.

|

|

| 26.08.02

ОАО "Заволжский химзавод»

| Утечка токсичных веществ

| Несчастный случай произошел после подготовки технологической схемы к сливу отработанного щелочного раствора. Аппаратчик без указанного выдерживания реакционной массы сливал ее из реактора в промканализацию через приямок, а не на нутч-фильтр, как это предусмотрено регламентом. После этого он включил насос для перекачки отработанного раствора щелочи из сборника в прицеховую емкость, по окончании перекачки выключил насос, но не закрыл запорную арматуру на всасывающем и нагнетательном трубопроводах. Поэтому отработанный раствор щелочи через неисправное сальниковое уплотнение стал поступать из прицеховой емкости в приямок. Началось смешение кислых и щелочных сточных вод с выделением сероводорода сначала в приямке, а затем последовательно в первом и втором колодцах промканализации.

| 1 человек погиб

|

| 20.09.06 г.

ОАО «Сибнефть-Омский НПЗ»

| Возгорание

| При подготовке газофракционирующей установки к ремонту в процессе пропарки загорелся блок очистки сырья (раствор щелочи и рефлюкса).

| Ожоги получил оператор установки, от которых скончался в больнице.

|

| 24.11.2001 г.

Уфа, Башкирия

| Выброс опасных веществ

| Три человека погибли, еще девять госпитализированы в результате аварии на одном из крупнейших нефтеперерабатывающих заводов Башкирии «Уфанефтехим», входящем в состав ОАО «Башнефтехим». На установке по производству серной кислоты из-за разгерметизации секций оросительных холодильников в оборотную воду подгона вылилось 6,5 т серной кислоты, в результате чего образовалась горячая слабая серная кислота. Для ее сброса на станцию нейтрализации персонал установки открыл задвижки. При взаимодействии горячей слабой серной кислоты с другими реагентами, применяемыми для нейтрализации продукта, образовался сероводород, который через неплотности нейтрализаторов проник на территорию установки.

| В загазованной зоне оказались четыре человека, трое из них получили смертельную интоксикацию сероводородом. Девять человек госпитализироованы

|

| 30.06.2004

Разданская ТЭС, Армения

| Взрыв цистерны с серной кислотой

| На территории Разданской ТЭС в Армении взорвалась цистерна с 98-процентной серной кислотой. В емкости находилось более 9 тонн кислоты.

| В результате взрыва погиб один человек, еще семеро с ожогами различной степени доставлены в больницу.

|

| 17.03.08

ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез»

| Разрушение оборудование, с истечением токсических веществ

| На установке депарафинизации масел при обкатке аммиачного компрессора после ремонта разрушилась вторая ступень компрессора с выбросом паров аммиака.

| Смертельную травму получил слесарь сервисной компании.

|

| 21.08.2008 г.

г. Иваново, ТЭЦ-2

| Выброс 98%-ной серной кислоты

| В 5:20 утра 21 августа слесарь при осмотре закрепленного за ним оборудования обнаружил, что из фланцевого соединения технологического трубопровода капает серная кислота. Начальник смены решил заменить прокладку соединения. Во время ремонта произошел выброс 98%-ной серной кислоты. Слесарь был в защитном костюме, резиновых сапогах, перчатках, очках, но это его не спасло. Трубопровод прорвался и выбросил 98%ную серную кислоту слесарю на лицо, руки и одежду. Его доставили в городскую клиническую больницу 7 с многочисленными ожогами. Комиссия Ростехнадзора выявила несколько причин несчастного случая. Опасная замена оборудования велась без подготовительных работ и мероприятий. В трубопроводе с серной кислотой были не соответствующие рабочим параметрам детали.

| Один человек погиб.

|

| 16.01.09

270 км магистрального аммиакопровода «Тольятти – Одесса» ОАО «Трансаммиак»

| Разрушение оборудование, с истечением токсических веществ

| На 270-м км магистрального аммиакопровода, остановленного в плановом порядке, произошла утечка аммиака.

| Пострадавших и последствий нет.

|

| 24.11.10

ООО «ТПФ «Портхладокомбинат»

| Разрушение оборудование, с истечением токсических веществ

| Во время снятия снеговой шубы с насоса разрушился трубопровод, что повлекло выброс аммиака.

| Пострадавших нет.

|

Год.

| | 1

| 16.02.2013г.

| Данилова

| фильровальщик

| АНОФ-2 ФСПО

|

| |

| 15-00 час.

| Галина Ивановна

|

|

| Легкий

| |

|

| 1951 г.р стаж 40 лет 7 мес.

|

|

|

| |

| Данилова Г.И. передвигалась по площадке обслуживания вакуумного фильтра №5 технологической секции №10 ФСПО, держа в руках пневмошуровку. Шлангом пневмошуровки Данилова Г.И. задела металлический сектор Н4-6433.0063.15.500сб массой 10,3 кг. Сектор упал на правую ногу Даниловой Н.И.

| |

|

| 2

| 26.04.2013г.

| Тихомирова

| Флотатор

| Технологическая площадка

|

| |

| 00час.30мин.

| Виктория Александровна

|

| коробок пробоотборников

| Легкий

| |

|

| 1981 г.р. Стаж работы 9 лет 4 мес.

|

| МФО АНОФ-3

|

| |

| Тихомирова В.А. с целью выявления и устранения неисправностей производила обход работающего оборудования флотации и трубопроводов. Приблизительно в 00час. 30мин. 26.04.2013г. на лицо Тихомировой попали капли жидкости

| |

| 3

| 01 июля 2013 г.

| Остапчук Анна Сергеевна

| Машинист конвейера 3 разряда

| Дробильное отделение АНОФ-3

|

| |

| 11 час. 50 мин

| 1982 г.р. Стаж работы 14 дней

|

|

| Легкий

| |

| Машинист конвейерных установок Остапчук А.С. быстрым шагом передвигалась к прибору ПГС, расположенному возле МШЦ №3, чтобы сообщить оператору о аварийной остановке каретки. При передвижении по переходному мостику в быстром темпе и в условиях стесненного пространства, Остапчук А.С. не заметила уступ технологического люка. При попадании левой ноги работницы в искусственную неровность, произошло подворачивание ноги.

| |

| 4

| 26.07.2013г.

| Колесников Александр Михайлович

| Слесарь-ремонтник.

| Промплощадка АНОФ-3 между

|

| |

| 11час.45мин.

| 1949 г.р. Стаж работы 20лет 10мес

|

| АБК и корпусом среднего

| Легкий

| |

|

|

|

| дробления

|

| |

| Колесников М.А. во время обеденного перерыва вышел из здания АБК дробильного отделения АНОФ-3 и направился в столовую, для того, чтобы купить сигарет. Желая сократить путь, Колесников А.М. сошел с асфальтированной пешеходной дорожки и начал спускаться по откосу, состоявшему из смеси рыхлого песка и валунов, по направлению к ЖД путям с целью пересечения их в не разрешенном месте. Спускаясь по откосу, Колесников А.М. оступился и упал

| |

|

Год.

| |

| 5

| 09.01.2014 г.

| Максимова Ирина Владимировна

| Машинист конвейера

| АНОФ-3

| легкий

| |

| |

| 10 час.

| 1985 г.р.

| | ДО

|

| |

| 00 мин

| Общий стаж работы 8 лет 4 мес.

|

|

|

| |

| 9 января 2014 года в смену с 8-00 часов машинист конвейера Коморджи Н.Г. попросила Максимову И.В. подменить ее на конвейерах 39-42 в 10-00 часов, так как ей было нужно в это время явиться в отдел кадров АНОФ-3. Около 10-00 часов Максимова И.В. вместе с Сурначевой Н.В. пришла на конвейера №39-42, где ее дожидалась Каморджи Н.Г. Каморджи Н.Г. не сообщила Максимовой И.В. о состоянии бетонного пола в районе привода конвейера №39, в том числе и о наличии выбоины. Максимова И.В. проследовала к приводу конвейера №39 и включила там подачу сжатого воздуха на вибратор. Возвращаясь от привода конвейера №39, Максимова И.В. шагнула со ступеньки, попала правой ногой в выбоину на бетонном полу, при этом правая стопа Максимовой И.В. подвернулась внутрь. Максимова И.В. при этом не ощутила боли, посчитала, что ничего не произошло. Около 12-00 часов Максимова И.В. проследовала к конвейеру №41 для того, чтобы подменить там уходящую на обед Каморджи Н.Г. Через некоторое время после ухода Каморджи Н.Г., Максимова И.В. присела на табурет, затем, увидела, что нужно передвинуть каретку конвейера №41, попыталась встать с табурета и обнаружила, что правая нога отекла и наступить на нее она не может. В это время вернулась с обеда Каморджи Н.Г. Максимова И.В. сообщила Каморджи Н.Г. что у нее болит нога и позвонила по мобильному телефону мастеру Сухопарову Е.С.,сообщила о том, что она получила травму.

| |

| 6

| 01.03.2014г.

| вОЛКОВ

| Грузчик концентрата

| АНОФ-2

| Тяжелый

| |

| 13час 20 мин

| Владимир Иванович

| | ОП

|

| |

| 1956 г.р.

| | |

| |

|

| Общий стаж работы 21год

|

|

|

| |

| В 13час 20 мин при постановке последнего вагона из этой партии под погрузку, для его затормаживания, Волков В.И., находясь на весах с левой стороны от катящегося вагона, попытался установить башмак на рельс непосредственно под третью колёсную пару накатывающегося вагона. Во время установки башмака Волков В.И., ввиду того, что рукоятка башмака была повреждена, держал его левой рукой за колодку сверху. В момент, когда вагон накатывался на башмак, пальцы левой руки Волкова В.И. были прижаты колесом вагона к колодке башмака

| |

| 3.

| 27сентября

| Селянина

| Машинист

| аноф-3

|

| |

| 2014г.

| Надежда Александровна

| конвейера

| Дробильное отделение

| Лёгкий

| |

| 07.10 час.

|

|

|

|