Шихта в стекловаренном горшке получает тепло за счет излучения от свода печи и частично за счет теплопроводности стенки горшка, обращенной к факелу пламени. В круглых и прямоугольных горшковых печах как с верхним, так и с нижним подводом пламени части стен горшков, обращенных к стенам печи, отдают тепло.

В этих условиях имеет значение теплопрозрачность стекломассы. Чем она ниже, тем меньше толщина слоя, на которую будет действовать излучение. При варке стекломассы с малой теплопрозрачностью используют низкие и широкие стекловаренные горшки. И, наоборот, при стекломассах с высокой теплопрозрачностью применяют более высокие горшки. Овальные горшки имеют преимущества перед круглыми.

Для горшковых печей большое значение имеет высота свода печи: чем ниже свод, тем интенсивнее прогреваются горшок и шихта. Шихту загружают только в горячие горшки, иначе процесс варки будет сильно замедлен.

Весь цикл варки включает следующие этапы: разогрев печи, засыпку боя, засыпку шихты, варку, бурление, осветление, студку и выработку.

В горшки засыпают определенное количество боя стекла. После того, как бой расплавится, засыпают первую порцию шихты. Так как шихта при плавлении садится, то одной ее засыпки недостаточно, поэтому шихту засыпают еще дополнительно несколько раз небольшими порциями после полного расплавления предыдущей порции шихты. Шихту засыпают в середину горшка в виде конуса с вершиной в центре. При такой засыпке площадь соприкосновения шихты со стенками горшка будет наименьшей, что препятствует ее разъеданию, поверхность соприкосновения шихты с печными газами является наибольшей, вследствие этого она быстрее плавится. Первыми начинают плавиться самые верхние слои шихты. Образовавшийся на поверхности шихты расплав стекает по конусу к стенкам горшка, а по ним вниз. Скапливающаяся в нижние части горшка стекломасса поднимает шихту. Этот процесс продолжается до тех пор, пока вся шихта не расплавится. При варке оптического стекла последнюю засыпку делают боем.

Температуру варки подбирают в зависимости от состава стекла, при этом нужно учитывать интенсивность разъедания горшка, которая возрастает с увеличением температуры.

После провара стекломасса содержит значительное количество включений, для освобождения от которых температуру в печи поднимают на 30—40 °С (1450- 1480 С). Ускорения осветления достигают бурлением стекломассы, для чего используют сжатый воздух, который вводят в стекломассу с помощью трубки, или старинный прием – посредством пропитанного водой куска дерева (чурки).

Выделяющиеся при бурлении газы (воздух, пары воды) образуют в стекломассе крупные пузыри, которые по пути к поверхности стекломассы захватывают с собой пузыри, заключенные в расплаве, и тем самым способствуют осветлению. Бурление повторяют несколько раз с интервалом 15–30 мин и прекращают после того как проба стекла покажет допустимое число крупных пузырей.

Осветленная стекломасса затем медленно охлаждается, приобретая нужную для формования вязкость.

В производстве оптических и некоторых технических стекол для усреднения и осветления стекломассы применяют механические мешалки. Перемешивание при этом осуществляется огнеупорными винтовыми мешалками (чаще всего пропеллерными), которые при помощи металлических трубчатых приспособлений приводят во вращательное движение. Трубчатые передачи охлаждают водой и приводят во вращение с помощью электромотора с редуктором, позволяющим изменять частоту вращения.

Пропеллерной мешалке сообщают такое направление вращения, чтобы периферийные слои стекломассы опускались вниз, а центральные поднимались кверху, способствуя удалению газовых включений.

Стекломассу перемешивают во время осветления и студки, а при варке оптического стекла и во время провара шихты. Скорость перемешивания определяют в каждом отдельном случае применительно к составу стекла. Периодически мешалки останавливают, чтобы из стекломассы выделились пузыри и пена, затем вращение возобновляют. При осветлении скорость вращения мешалок возрастает от 20 до 60 об/мин, при студке, наоборот, уменьшается до 8–10 об/мин.

Студка осветленной стекломассы требует очень внимательного отношения к режиму охлаждения. Эта процедура должна обеспечить медленное и равномерное охлаждение и находящихся в ней горшков. Нарушение этого правила может привести к порче стекломассы. Не допускается резкое охлаждение путем выключения газа и открытия рабочих окон, так как при этом возможно образование значительного температурного градиента до 200 °С по высоте горшков, снижение давления печных газов. Все это способно вызвать глубинные конвекционные потоки, выносящие на поверхность слои стекломассы с пузырями и свилями, кроме этого, при уменьшении давления возможно образование вторичных пузырей.

Поэтому охлаждать горшки следует осторожно, не допуская значительных температурных перепадов, уменьшая (а не прекращая) подачу газа и сокращая интервалы перевода направления пламени до 10–15 мин.

Выработка остуженной стекломассы из горшков производится, как правило, с помощью стеклодувной трубки, в отдельных случаях посредством ложки, если изготовляют изделия в пресс-формах или методом центробежного литья. Возможна также отливка из горшка всей стекломассы на стол и последующая прокатка в лист.

Температурный максимум и кривую температурного режима варки стекла устанавливают для каждого сорта стекла с учетом его химического состава, легкоплавкости и активности в отношении огнеупоров.

Температурные режимы варки стекол различного назначения показано на рис.2

Варка стекла в ванных печах

При варке стекла в ванных печах непрерывного действия все процессы превращения шихты в осветленную и гомогенизированную стекломассу протекают на поверхности расплава стекла, заполняющего бассейн печи. Течение этих процессов осуществляется в условиях непрерывного смещения поверхностных слоев расплава. Главной причиной движения стекломассы в ванной печи является разность уровней, которая возникает в условиях отбора стекломассы на выработочном конце печи. По этой причине в ванной печи постоянно существует выработочный поток, который питается за счет свежих порций шихты, превращаемых в стекломассу. Кроме этого главного рабочего потока, вся остальная стекломасса вовлекается в конвекционное движение, причиной которого является разность температур расплава по зонам бассейна печи. Тепловые потоки совершают движение по весьма сложным трассам, которые затрудняют управление процессами тепло- и массопередачи в ванных печах.

В направлении продольной оси ванной печи от загрузочного кармана к выработке изменение температуры проходит через максимум. Этот максимум (квельпункт) образует пограничную линию, разделяющую зону, варки от зоны осветления. Квельпункт выполняет особую роль в свекловарении, создавая термическую преграду на пути рабочего и тепловых потоков стекломассы.

Тепловой барьер по линии температурного максимума образует в ванной печи границу раздела потоков стекломассы. От этой границы наиболее горячая стекломасса стекает к обоим концам ванной печи, там охлаждается, опускаясь вниз, и движется в придонной области обратно, создавая круговые потоки. Температурный градиент возникает не только в продольном направлении (квельпункт – концы ванной печи), но и в поперечном направлении, поскольку всегда существует некоторая разница температур у стен бассейна и в продольной осевой части ванной печи. Поэтому кроме продольных тепловых потоков имеются также и поперечные круговые потоки. Продольные имеют два цикла: сыпочный и выработочный. Сыпочный цикл образуется потоком охлаждающейся стекломассы у засыпочного конца печи, которая опускается вниз, течет в придонной области до линии квельпункта, где поднимается вверх и возвращается обратно к концу засыпки шихты. Выработочный цикл образуется рабочим потоком стекломассы, которая частью используется на формование, а частью, охлаждаясь, опускается в придонные слои и возвращается обратно, замыкая кpyг в области квельпункта.

Мощность потоков зависит от разности температур на отдельных участках ванной печи, от количества вырабатываемой стекломассы, глубины бассейна и других причин. Кроме этого, на интенсивность потоков влияют многие другие факторы: теплопрозрачность стекломассы, способ загрузки шихты, режим отопления печи, разделение варочной и студочной зон и др.

Стекломасса, передаваемая на выработку рабочим потоком, используется для формования только частично. Количественно это оценивается так называемым коэффициентом потока (число Новаки):

n = G/G1

где G, G1— количество соответственно циркулирующей и отформованной стекломассы.

Коэффициент потока для разных печей колеблется в значительных пределах – от единицы (проточные печи для тарного стекла) до 7–10 (большие печи листового стекла).

Скорости потоков зависят от конструкции печи и от места их циркуляции и составляют, м/ч: продольного (выработочный цикл) 8–15; продольного (сыпочный цикл) 5–7; в перешейке или протоке 20–25; поверхностного в канале выработки 1–3; поперечного у стен ~1.

Считают, что потоки приносят пользу, передавая тепло в глубинные слои стекломассы и способствуя термическому усреднению. Однако потоки могут оказывать и отрицательное влияние на процесс стекловарения, поскольку возможно перемещение дефектных слоевстекла в зону выработки, передача избыточного тепла в зону студки и вовлечение в рабочий поток термически неоднородного стекла при изменении пути движения потока по вертикали и горизонтали.

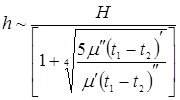

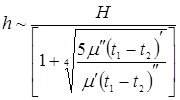

По данным А. А. Соколова, толщина верхнего потока в больших ванных печах составляет около 0,4 м, по другим данным она колеблется от 1/3 до 1/4глубины бассейна. А. А. Соколов предложил ряд приближенных формул для определения толщины, скорости и расхода потока. Так, например толщина верхнего потока может быть рассчитана по формуле

где  – толщина слоя стекломассы в бассейне;

– толщина слоя стекломассы в бассейне;  – вязкость стекломассы;

– вязкость стекломассы;  ,

,  – соответственно температуры в зонах высоких и низких температур (индексы: один штрих – верхний поток, два штриха – нижний поток).

– соответственно температуры в зонах высоких и низких температур (индексы: один штрих – верхний поток, два штриха – нижний поток).

Д. Б. Гинзбург рекомендует приближенно определять коэффициент потока по данным тепловых балансов.

Тепловой баланс выработочной части описывается уравнением:

Q1 – Q2 = Gc[(t1 – t2)n + (t2 – t3)],

где G=KF– количество вырабатываемой стекломассы, кг/ч; К– удельный объем вырабатываемой стекломассы, кг/(м2-ч); F– площадь печи, м2; с – удельная теплоемкость вырабатываемой стекломассы в интервале температур t1 – t2, кДж/(кг-°С); t1 – средняя температура стекломассы, поступающей в выработочную часть, °С; t2– средняя температура обратного потока, °С; t3 – температура вырабатываемой стекломассы, °С; Q1– количество тепла, теряемого выработочной частью печи в окружающую среду, кДж/ч; Q2 – количество тепла, передаваемого из варочной или студочной части печи в выработочную излучением и переносимого потоками газов, кДж/ч; п – коэффициент потока. При условии, если t2 = t3,

n = [Q1 – Q2] / [Gc[(t1 – t2)] = [Q1 – Q2] / [KFc[(t1 – t2)]

Применение разных устройств для регулирования потоков позволяет изменить коэффициент потока и корректировать обмен стекломассой между отдельными частями печи. Направление и скорости потоков зависят от распределения температур в стекломассе. Для обеспечения нормальной работы ванной печи необходимо поддерживать на постоянном уровне четко выделенный максимум температуры. Это позволяет активизировать сыпочный цикл, что улучшает условия провара шихты. Для этой же цели применяют дополнительный электронагрев и бурление стекломассы в области квельпункта.

Главное условие нормальной работы ванной печи – строгое соблюдение постоянства теплового режима, при этом потоки стекломассы сохраняют стабильность, их интенсивность и трассы остаются неизменными.

– толщина слоя стекломассы в бассейне;

– толщина слоя стекломассы в бассейне;  – вязкость стекломассы;

– вязкость стекломассы;  ,

,  – соответственно температуры в зонах высоких и низких температур (индексы: один штрих – верхний поток, два штриха – нижний поток).

– соответственно температуры в зонах высоких и низких температур (индексы: один штрих – верхний поток, два штриха – нижний поток).