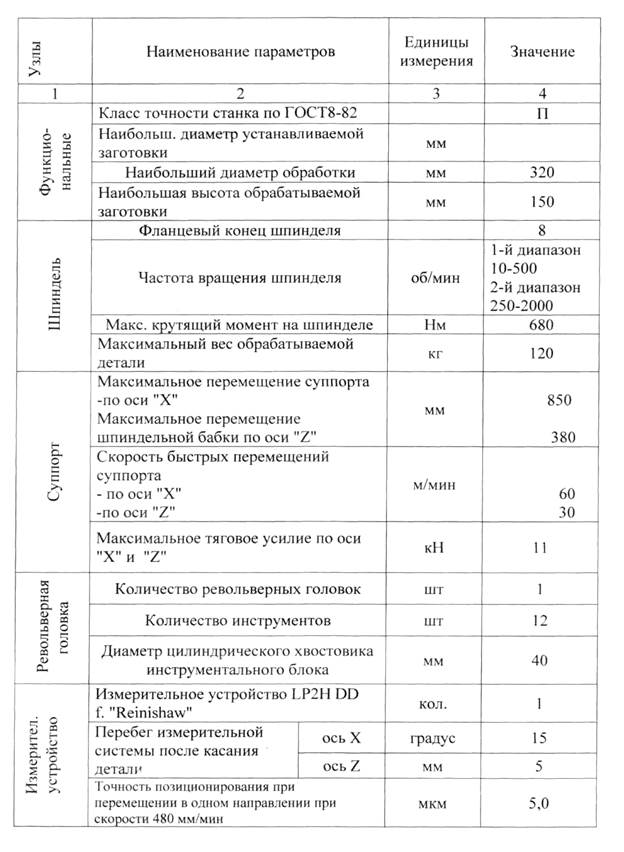

| |

Рисунок 4.1- Вертикальный токарный станок с ЧПУ DMG CTV 160

Вертикальный токарный станок с ЧПУ CTV 160 представляет собой многофункциональную машину для обработки металлических изделий различного типа. Благодаря компактному дизайну не требуется большого пространства для размещения станка. При эксплуатации данного станка применяются инновационные технологии металлообработки, которые позволяют сократить до минимума время производственного цикла. Смена инструментов происходит автоматически, что позволяет не прерывать рабочий процесс для выполнения данной операции. Большая амплитуда перемещения суппорта по осям Y и Z позволяет осуществлять обработку как небольших, так и крупногабаритных деталей без необходимости смены фрез, обеспечивается точная и качественная обточка изделия, а также высокий уровень производительности. Удобный доступ к рабочей зоне позволяет быстро осуществлять загрузку металлических заготовок и выгрузку готовых изделий, а также контролировать ход производственного процесса. Контактный датчик оценивает состояние обрабатываемой детали. Специальные приспособления позволяют при необходимости без труда осуществлять транспортировку машины. При эксплуатации данной модели не требуется производить частое техобслуживание и профилактику оборудования, так как все детали машины изготовлены из высококачественных материалов, что обеспечивает их износоустойчивость и длительный срок службы. Использование измерительных устройств, инновационного программного обеспечения и системы контроля Siemens 840D значительно упрощает процесс управления станком, так как большинство операций выполняется автоматически. Предоставляется возможность программирования и моделирования с применением 3D графики непосредственно в производственных условиях. Вся необходимая информация отображается на многоканальном сенсорном дисплее в виде общепринятых символов. Таблица 4.1. Технические характеристики

Рисунок 4.1- Вертикальный токарный станок с ЧПУ DMG CTV 160

Вертикальный токарный станок с ЧПУ CTV 160 представляет собой многофункциональную машину для обработки металлических изделий различного типа. Благодаря компактному дизайну не требуется большого пространства для размещения станка. При эксплуатации данного станка применяются инновационные технологии металлообработки, которые позволяют сократить до минимума время производственного цикла. Смена инструментов происходит автоматически, что позволяет не прерывать рабочий процесс для выполнения данной операции. Большая амплитуда перемещения суппорта по осям Y и Z позволяет осуществлять обработку как небольших, так и крупногабаритных деталей без необходимости смены фрез, обеспечивается точная и качественная обточка изделия, а также высокий уровень производительности. Удобный доступ к рабочей зоне позволяет быстро осуществлять загрузку металлических заготовок и выгрузку готовых изделий, а также контролировать ход производственного процесса. Контактный датчик оценивает состояние обрабатываемой детали. Специальные приспособления позволяют при необходимости без труда осуществлять транспортировку машины. При эксплуатации данной модели не требуется производить частое техобслуживание и профилактику оборудования, так как все детали машины изготовлены из высококачественных материалов, что обеспечивает их износоустойчивость и длительный срок службы. Использование измерительных устройств, инновационного программного обеспечения и системы контроля Siemens 840D значительно упрощает процесс управления станком, так как большинство операций выполняется автоматически. Предоставляется возможность программирования и моделирования с применением 3D графики непосредственно в производственных условиях. Вся необходимая информация отображается на многоканальном сенсорном дисплее в виде общепринятых символов. Таблица 4.1. Технические характеристики

| Диаметр зажимного патрона в дюймах

| 6,3

| | Высота обрабатываемого изделия в дюймах

| 0,79-8,3

| | Макс. диаметр обрабатываемого изделия в дюймах

| 6,3

| | Мощность привода, л/с

| 28,2/21,5

| | Крутящий момент, Дж

| 135,5

| | Скорость вращения шпинделя, об/мин

| 6000

| | Амплитуда поперечного перемещения суппорта по оси X в дюймах

| ±3,54

| | Амплитуда продольного перемещения суппорта по оси Z в дюймах

| 11,81

| | Количество вращающихся инструментов

| 12

| | Размер дисплея

| 19"

| |

Рисунок 4.2- Verturn VDM 1600 CNC - Вертикальный токарный станок с ЧПУ

Таблица 4.2. Технические характеристики

| Рабочая зона

|

|

| Ø обточки, вертик.

| 1600 мм

|

| высота обработки (макс.)

| 1200 мм

|

| технологический ход, ось X

| 1020 мм

|

| технологический ход, ось Z

| 800 мм

|

| технологический ход, ось W

| 850 мм

|

| масса заготовки (макс.)

| 5000 кг

|

| Главный шпиндель

|

|

| диапазон частоты вращения

| 0,5 - 200 об/мин

|

| макс. крутящий момент

| 32000 Нм

|

| диаметр токарного патрона

| 1400 мм

|

| Подача

|

|

| ускоренный ход по оси X

| 6000 мм/мин

|

| ускоренный ход по оси Z

| 6000 мм/мин

|

| скорость подачи по оси W

| 440 мм/мин

|

| Cменщик инструмента

|

|

| количество позиций инструм. магазина

| 4 шт

|

| время смены инструмента, инструм./инструм.

| 10 сек

|

| масса инструмента (макс.)

| 25 кг

|

| Tочность

|

|

| точность позиционирования

| 0,03 мм

|

| точность повтора

| 0,015 мм

|

| Мощность

|

|

| мощность двигателя гл. привода

| 45 кВт

|

| мощность двигателя подачи

| 2,2 кВт

|

| мощность двигателя насоса СОЖ

| 0,55 кВт

|

| Размеры и масса

|

|

| габариты

| 5260x3260x3698 мм

|

| масса

| 13200 кг

|

Рисунок 4.3- Одноколонный вертикальный токарный станок с ЧПУ RFCL40

Таблица 4.3- Технические спецификации

| Спецификация

| RFCL40

|

| Рабочий диапазон

| Наибольший диаметр обработки над станиной

| ф600мм

|

| Наибольший диаметр обработки над суппортом

| ф400мм

|

| Макс. диаметр поворота

| ф400мм

|

| Макс. длина поворота

| 300мм

|

| Макс. ход оси Z

| 500мм

|

| Макс. ход оси X

| -35/250мм

|

| Шпиндель

| Макс. скорость шпинделя

| 2000оборотов в минуту

|

| Конус шпинделя

| Метрик 100

|

| Двигатель шпинделя

| 18.5/22кВт

|

| Торец шпинделя

| A8

|

| Осевое отверстие шпинделя

| φ90мм

|

| Диаметр фронтальной части шпинделя

| φ140мм

|

| Система подачи

| Большая скорость

| X: 20м/мин; Z: 24м/мин

|

| Серводвигатель

| X ось: 12Н.м Z ось: 22Н.м

|

| Турель

| Количество инструментов

| 8

|

| Стандартный размер инструмент (внешний диаметр)

| 32*25мм

|

| Размер инструмента (внутренний диаметр)

| ф50мм

|

| Точность повторяемой позиции

| ±0.5"

|

| Время смена инструмента

| 0.5"

|

| Шлифовальный механизм

| Зажимный патрон и гидро цилиндр

| 15 "

|

| Система охлаждения, конвейер для стружки и система защиты

| Система охлаждения

| 80Л

|

| Конвейер для стружки

| Цепной конвейер для удаления стружки

|

| Система защиты

| Полная защита

|

| Гидравлическая система, система смазки

| Гидравлическая система

| P=3.5МПа,Q=30Л/мин

|

| Система смазки

| Количество смазки

|

| Точность

| Устойчивая точность

| X: 0.008мм Z: 0.012мм

|

| Повторная точность

| X: 0.004мм Z: 0.006мм

|

| Масса оборудования

| 8000кг

|

| ЧПУ

| FANUC 0I

|

В качестве проектируемого станка используем станок токарный вертикальный инверторного типа с ЧПУ мод. 1В640Ф3

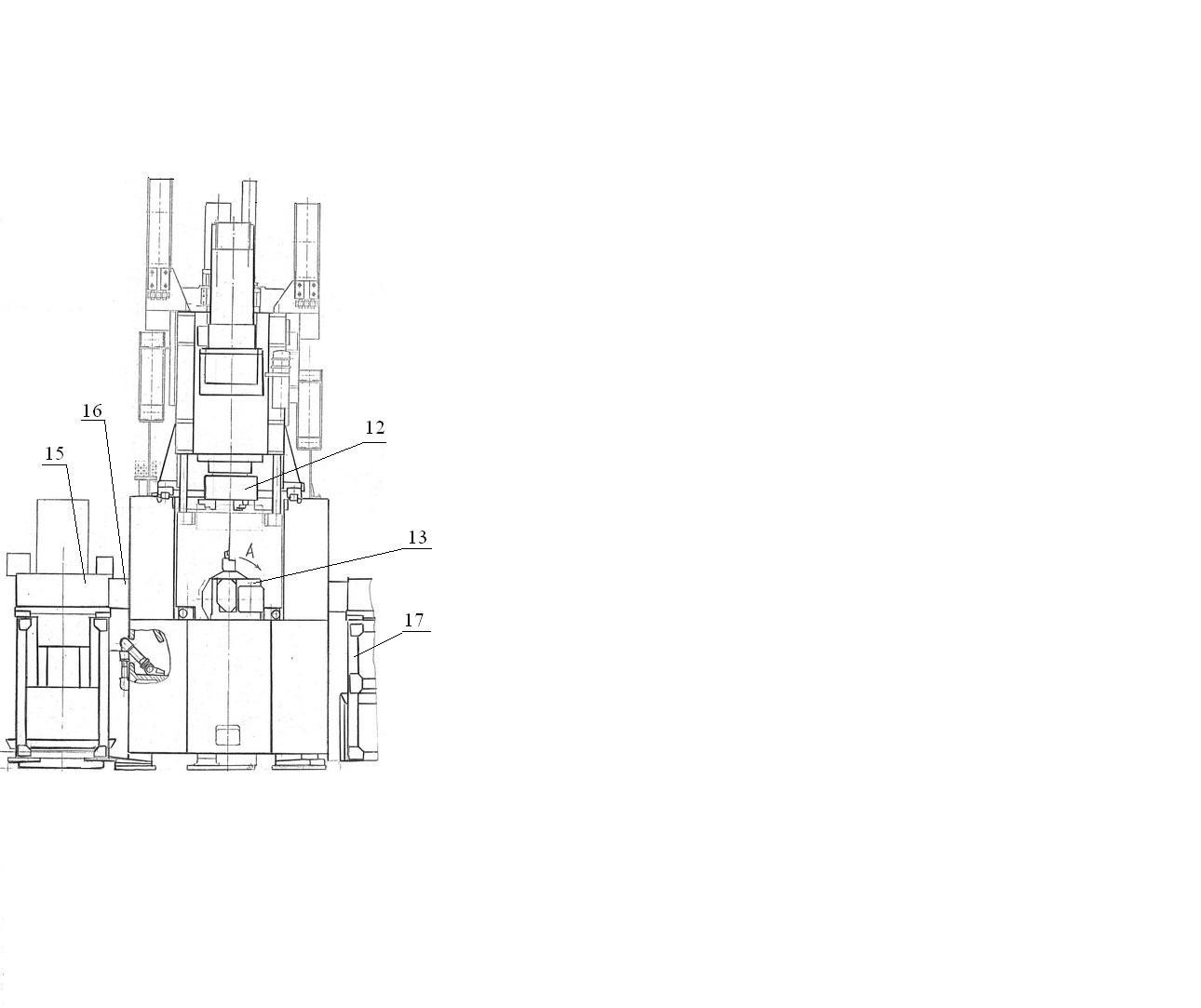

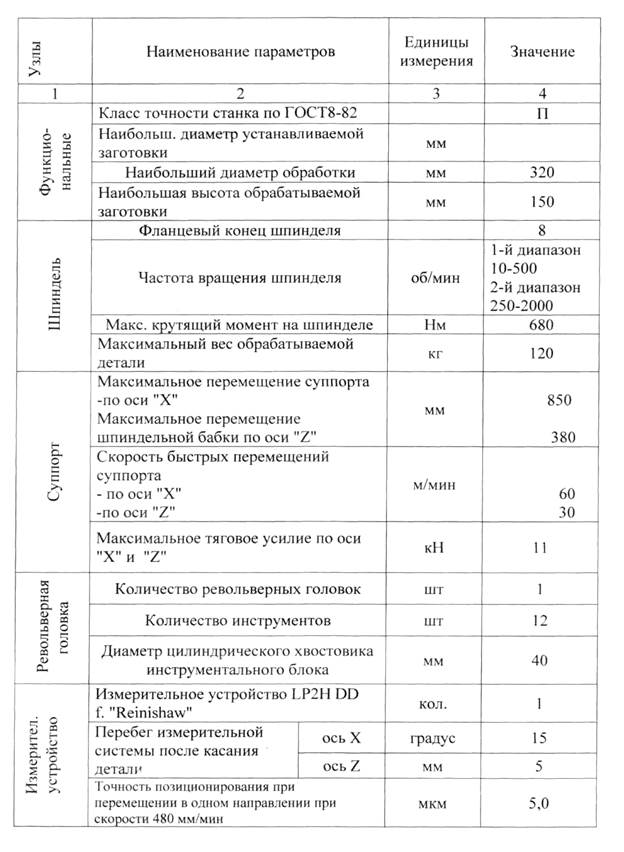

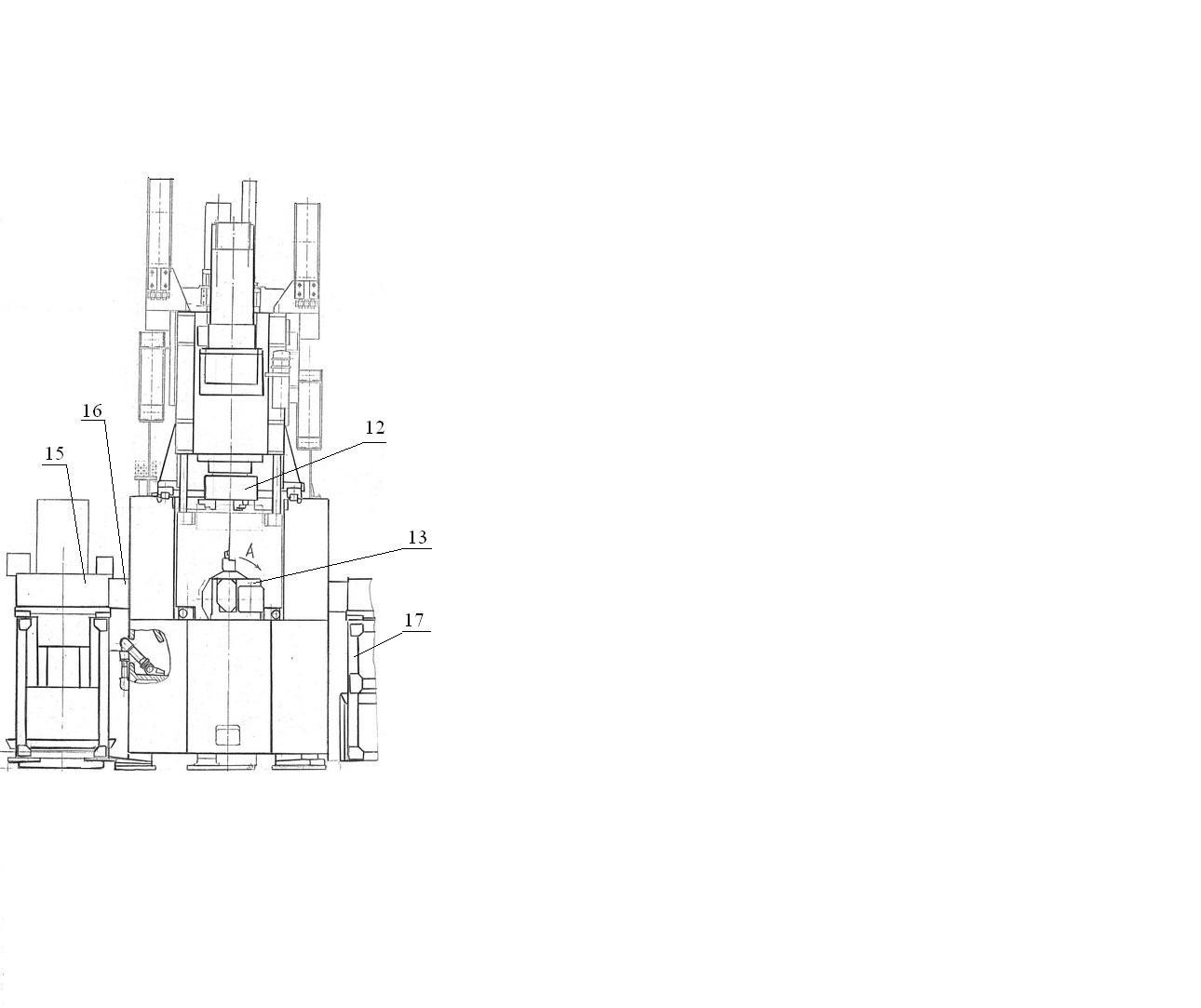

Рисунок 4.4- Станок токарный вертикальный инверторного типа с ЧПУ мод. 1В640Ф3

Таблица 4.4-Технические характеристики

| 1

| 2

| 3

| 4

|

| Электро-

оборудование

| Тип устройства ЧПУ

|

| "SINUMERIK"

|

| Мощность двигателя привода шпинделя

Постоянный режим 30 мин.

| кВт

| 17

| 45*

|

| Мощность двигателя привода гидронасоса

| кВт

| 4

|

| Мощность двигателя привода смазки

| кВт

| 0,19

|

| Мощность двигат. подачи СОЖ и смыв стружки

| кВт

| 2,57

|

| Общее потребление электроэнергии

| кВт

| 51,03

|

| Габаритные размеры

| Масса станка

| кг

| 12210

|

| Длина (со стружкоуборочным транспортером)

Ширина

Высота

|

мм

| 5304

3817

3690

|

Продолжение таблицы 4.4

Станок токарный вертикальный инверторного типа с ЧПУ мод. 1В640Ф3, предназначен для обработки деталей типа дисков, фланцев сложной конфигурации в патроне с высокой точностью как из черных и цветных металлов, так и из высоколегированных сталей. Станок может применяться в различных областях промышленности для комплексной обработки деталей типа тел вращения.

Деталь при обработке зажата в патроне.

Технологические операции, выполняемые на станке мод.1В640Ф3:

а) Токарная обработка наружных, внутренних и торцовых поверхностей.

б) Обработка стержневым инструментом при вращении детали

(сверление, развертывание, нарезание резьбы).

в) Обработка вращающимся инструментом при неподвижной детали

(фрезерование, обработка отверстий).

4.1.2. Типовые технологические схемы обработки и движения формообразования на станке

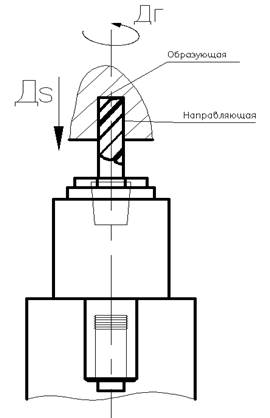

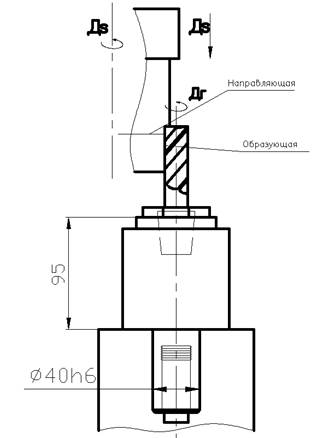

Рассмотрим методы формообразования поверхностей на станке 1В640Ф3.

На токарном станке мод. 1В640Ф3 процесс формообразования автоматизирован. Формообразующими движениями являются вращательное и поступательное движения заготовки (главное движение и движение подачи). Резец в нашем случае остается неподвижным. Движение подачи осуществляется параллельно оси вращения заготовки (продольное движение подачи), перпендикулярно оси вращения заготовки (поперечное движение подачи).

При обработке поверхностей резанием в зависимости от вида режущего инструмента и формы его режущей кромки используют четыре метода образования производящих линий: копирование, обкат, след и касание.

4.1.3. Методы образования производящих линий и поверхностей деталей на изучаемом станке

Метод копирования состоит в том, что форма производящей линии получается в виде копии (отпечатка) формы режущей кромки инструмента или его профиля. Другими словами, формы образуемой производящей линии и режущей кромки инструмента совпадают (идентичны). Этот метод применяют в тех случаях, когда для получения производящих линий используют фасонный режущий инструмент. В связи с тем, что форма образуемой производящей линии уже заложена непосредственно в режущем инструменте, для получения производящей линии методом копирования не требуется никакого формообразующего движения.

Метод обката заключается в том, что форма образуемой производящей линии возникает в виде огибающей ряда последовательных положений, занимаемых режущей хромкой инструмента при обкатывании ею без скольжения образуемой линии. В Процессе получения производящей линии либо режущая кромка инструмента катится по образуемой ею же линии, либо они взаимно обкатываются. Другими словами, образуемая производящая линия и линия режущей кромки инструмента должны быть взаимоогибае-мыми. Для получения производящей линии методом обката требуется одно, но всегда сложное формообразующее движение — движение обката (качения).

Метод следа состоит в том, что форма производящей линии получается в виде следа режущей точки (практически это весьма короткий отрезок линии) кромки инструмента при относительном движении заготовки и инструмента. Поэтому для получения производящей линии методом следа необходимо одно простое или сложное формообразующее движение (в зависимости от формы образуемой линии).

Метод касания заключается в том, что форма производящей линии возникает в виде огибающей мест касания множества режущих точек вращающегося инструмента в результате относительных движений оси вращения инструмента (шпинделя) и заготовки.

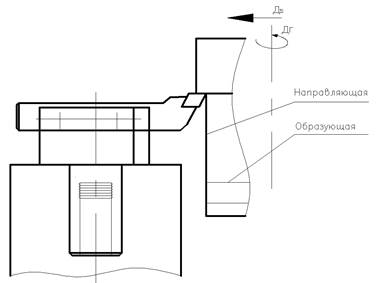

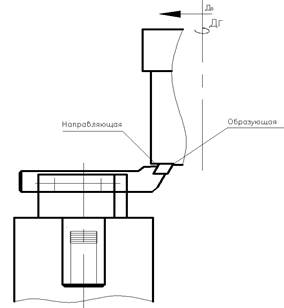

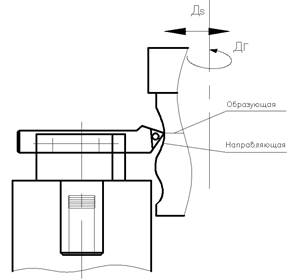

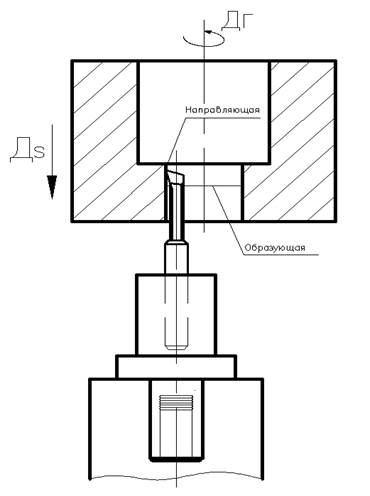

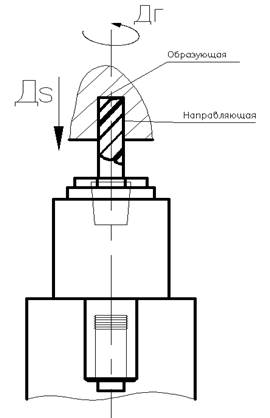

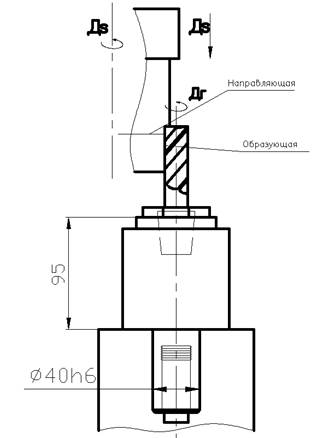

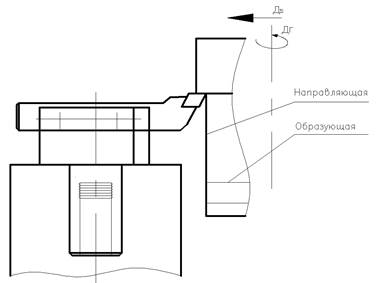

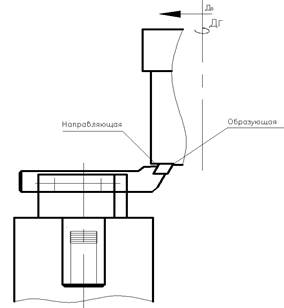

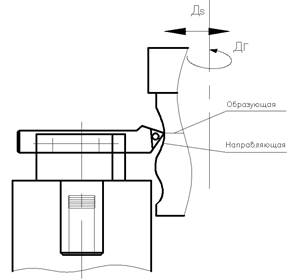

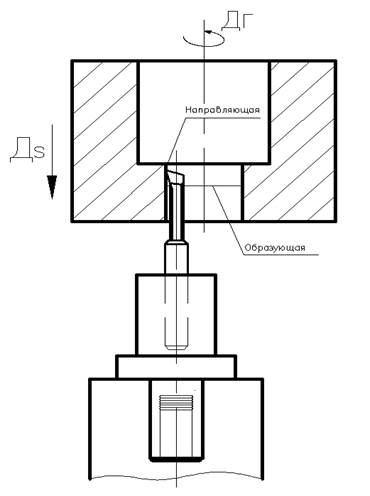

Рассмотрим методы формообразования поверхностей на примере выполняемых на станке 1В640Ф3 операций:

а) точение – метод следа

б) подрезка торца – метод следа

в) обработка фасонной поверхности – метод следа

г) растачивание – метод следа

д) сверление, зенкерование, развертывание – метод следа

ж) нарезание резьбы метчиком – метод копирования

З) фрезерование – касания

ДS1 – круговая подача шпинделя с заготовкой

ДS2 –подача шпиндельной бабки с заготовкой по оси Z

Рисунок 4.5 – Общий вид обработки детали

Изучение кинематики станка

Станок мод. 1В640Ф3 представляет собой токарный станок инверторного типа, т.е. с вертикальным верхним расположением шпинделя.

Рассмотрим компоновку станка (рис.4.6). Основание станка состоит из двух корпусных деталей. Обе детали - это литье корпуса жесткой коробчатой формы из серого чугуна. Деталь 1 является базой, на которой монтируются все остальные узлы.

На верхней горизонтальной плоскости дет.2 крепятся две роликовых направляющих качении оси X 4 и шариковый винт 5 в подшипниковых опорах.

Шпиндельная бабка 3 устанавливается подвижно (на направляющих качения - ось Z поз.6) на вертикальной плоскости основания (суппорт портальный) (дет.7). Контроль перемещения шпиндельной бабки по оси Х осуществляет датчик линейных перемещений (абсолютный) (ф."HEIDENHAIN") поз.8.

Суппорт портальный 7 работает по программе от ЧПУ и перемещается вдоль оси Х по роликовым направляющим качения 4. Крутящий момент передается от серводвигателя 9 через эластичную мембранную муфту на шариковый винт (50х20) 5. Смазка кареток роликовых направляющих по осям X и Z густая, а ШВП осуществляется централизованно дозаторами от одной станции смазки 10 через блок одномагистральных питателей с контролем срабатывания питателя бесконтактным выключателем.

Смазка роликовых комбинированных подшипников, являющихся опорой ШВП, осуществляется пластичной смазкой ЛКС-2 ТУ38.1011015-85 (заменитель isoflex NBU-15 фирмы «KLUBER» ФРГ).

Управление перемещениями суппорта по двум координатам в рабочей зоне производится устройством ЧПУ, а предварительный контроль исходного положения и выход в зону аварийного перебега обеспечивается блоком контактных переключателей ф. «BALLUFF» поз11.

Заготовка при обработке зажимается в патроне 12.

Режущий инструмент устанавливается в двенадцатипозиционную

электромеханическую револьверную головку с инструментальным диском SM- BR 20 D1 В 12 360 40/30 ф. "DUPLOMATIC" поз.13.

Двенадцатипозиционная электромеханическая револьверная головка крепится неподвижно на верхнюю плоскость основания и поворачивается в обоих направлениях. Инструментальный диск имеет 12 отверстий диаметром 40мм. для крепления резцедержателей с системой зажима в соответствии с DIN 69880.

На станке 1В640Ф3 применяется измерительная система (LP2H DD ф. REINISHAW). Измерительная система LP2H DD предназначена для контроля размеров деталей на станке, тем самым сигнализирует о необходимости: корректировать программу или подналадить инструменты или его заменить. LP2H-DD имеет двойную диафрагму, которая защищает от попадания капель охлаждающей жидкости. Измерительное устройство 1В640-970 установлено в зоне отделенной от зоны обработки раздвижными щитками 1В640-113. Раздвижные щитки защищают измерительное устройство от попадания горячей стружки.

Измерительная система LP2H DD контролирует деталь по осям X и Z. Перебег измерительной системы после касания контактного датчика 15° по оси X и 5мм. по оси Х и Z. Точность позиционирования при перемещении в одном направлении - 5,0мк. при скорости перемещения 480мм/мин. и длине контактного датчика 35мм.

Охлаждающая жидкость подводится через револьверную головку к каждому инструменту, находящемуся в рабочем положении. Жидкость попадает к вершине инструмента, расход регулируется.

На станке предусмотрено кабинетное ограждение, которое закрывает зону резания и предохраняет от разбрызгивания охлаждающей эмульсии и разбрасывания стружки.

Двери ограждения закрываются и открываются вручную. Закрытие левой и правой двери контролируется. По сумме команд включается электрический замок, не позволяющий открыть двери во время автоматического цикла.

Стружка удаляется из зоны обработки гидросмывом и попадает на шнековый транспортер. Стружка отделяется от СОЖ и попадает в тару цеха. На баке 14 два насоса, один из которых подает СОЖ на гидросмыв, а второй - к режущему инструменту.

Заготовка подается в зону резания по транспортеру 15. Захват детали осуществляется патроном. После того, как деталь зажимается в патрон, суппорт по горизонтальным направляющим качения подается к револьверной головке. После обработки, производится обмер детали измерительной системой LP2H DD, для чего суппорт откатывается назад. После обмера деталь возвращается на шаговый транспортер поз.16, который перемещает ее на транспортер разгрузки поз.17. Цикл повторяется заново.

Рисунок 4.1- Вертикальный токарный станок с ЧПУ DMG CTV 160

Вертикальный токарный станок с ЧПУ CTV 160 представляет собой многофункциональную машину для обработки металлических изделий различного типа. Благодаря компактному дизайну не требуется большого пространства для размещения станка. При эксплуатации данного станка применяются инновационные технологии металлообработки, которые позволяют сократить до минимума время производственного цикла. Смена инструментов происходит автоматически, что позволяет не прерывать рабочий процесс для выполнения данной операции. Большая амплитуда перемещения суппорта по осям Y и Z позволяет осуществлять обработку как небольших, так и крупногабаритных деталей без необходимости смены фрез, обеспечивается точная и качественная обточка изделия, а также высокий уровень производительности. Удобный доступ к рабочей зоне позволяет быстро осуществлять загрузку металлических заготовок и выгрузку готовых изделий, а также контролировать ход производственного процесса. Контактный датчик оценивает состояние обрабатываемой детали. Специальные приспособления позволяют при необходимости без труда осуществлять транспортировку машины. При эксплуатации данной модели не требуется производить частое техобслуживание и профилактику оборудования, так как все детали машины изготовлены из высококачественных материалов, что обеспечивает их износоустойчивость и длительный срок службы. Использование измерительных устройств, инновационного программного обеспечения и системы контроля Siemens 840D значительно упрощает процесс управления станком, так как большинство операций выполняется автоматически. Предоставляется возможность программирования и моделирования с применением 3D графики непосредственно в производственных условиях. Вся необходимая информация отображается на многоканальном сенсорном дисплее в виде общепринятых символов. Таблица 4.1. Технические характеристики

Рисунок 4.1- Вертикальный токарный станок с ЧПУ DMG CTV 160

Вертикальный токарный станок с ЧПУ CTV 160 представляет собой многофункциональную машину для обработки металлических изделий различного типа. Благодаря компактному дизайну не требуется большого пространства для размещения станка. При эксплуатации данного станка применяются инновационные технологии металлообработки, которые позволяют сократить до минимума время производственного цикла. Смена инструментов происходит автоматически, что позволяет не прерывать рабочий процесс для выполнения данной операции. Большая амплитуда перемещения суппорта по осям Y и Z позволяет осуществлять обработку как небольших, так и крупногабаритных деталей без необходимости смены фрез, обеспечивается точная и качественная обточка изделия, а также высокий уровень производительности. Удобный доступ к рабочей зоне позволяет быстро осуществлять загрузку металлических заготовок и выгрузку готовых изделий, а также контролировать ход производственного процесса. Контактный датчик оценивает состояние обрабатываемой детали. Специальные приспособления позволяют при необходимости без труда осуществлять транспортировку машины. При эксплуатации данной модели не требуется производить частое техобслуживание и профилактику оборудования, так как все детали машины изготовлены из высококачественных материалов, что обеспечивает их износоустойчивость и длительный срок службы. Использование измерительных устройств, инновационного программного обеспечения и системы контроля Siemens 840D значительно упрощает процесс управления станком, так как большинство операций выполняется автоматически. Предоставляется возможность программирования и моделирования с применением 3D графики непосредственно в производственных условиях. Вся необходимая информация отображается на многоканальном сенсорном дисплее в виде общепринятых символов. Таблица 4.1. Технические характеристики