Для очистки поверхности алюминиевой сварочной проволоки не-обходимо производить ее химическую обработку: обезжиривание, травление в 15 %-ном растворе едкого натрия технического в течение 5-10 минут при 1=60-70 °С, промывание в воде, сушку, дегазацию (прокалка при t = 300 °С в течение 10-30 минут на воздухе или в течение 5 часов в вакууме при 0,13 Па).

Окисная пленка на поверхности алюминия и его сплавов затрудняет процесс сварки. Обладая высокой температурой плавления (2050 ºС) она не растворяется в жидком металле в процессе сварки. Попадая в ванну, она затрудняет сплавление между собой частиц металла и ухудшает формирование шва.

Важной характеристикой окисной пленки алюминия является ее способность адсорбировать газы, в особенности водяной пар. Поэтому, окисная пленка является источником газов, растворяющихся в металле, и косвенной причиной возникновения в нем несплошностей различного рода.

Естественная защитная пленка имеет значительную толщину и ее удаление в процессе сварки весьма затруднительно. Поэтому поверхность соединяемых деталей и проволоки очищают от слоя окиси непосредственно перед сваркой и создают на ней искусственный слой окиси, который сохраняется достаточно тонким в течении 8-16 ч. Полученный тонкий слой окиси алюминия сравнительно легко удаляется электрической дугой или с помощью флюса во время сварки.

Обработка поверхности свариваемых деталей и проволоки производится следующим образом. Сначала производится механическая зачистка с помощью металлических щеток. Затем свариваемые детали и проволока обезжириваются в водном растворе следующего состава: 40-50 г/л тринатрийфосфата (Na3PO4, 12H2O), 35-50 г/л кальцинированной соды (Na2CO3) и 25-30 г/л жидкого стекла (Na2SiO3). Время обезжиривания примерно 5 минут, температура раствора 60-700 0С. Далее свариваемые детали и проволоку подвергают травлению в течении 1-3 мин в 5% растворе щелочи NaOH или KOH. После этого остатки щелочи и продукты реакции смывают сначала горячей, а потом холодной водой. После промывки детали пассивируют 20% азотной кислотой (HNO3), нагретой до температуры 600 0С. При этом детали покрываются новым тонким слоем окисной пленки. Извлеченные из азотной кислоты детали промывают холодной, затем горячей водой и сушат.

Так как в атмосферных условиях толщина образованной пленки, хотя и более медленно, но все же увеличивается, подготовленные к сварке детали необходимо сварить в течение 24 часов, а сварочную проволоку использовать в течение 8 часов. Различие в сроке хранения подготовленных к сварке деталей и проволоки обусловлено тем, что непосредственно перед сваркой соединяемые кромки деталей дополнительно очищают от окисных пленок механическим путем – проволочной щеткой, а затем шабером. Образовавшаяся после механической зачистки тончайшая пленка окиси легко удаляется сварочной дугой, горящей в среде инертных газов. Весьма эффективно происходит удаление окиси с поверхности металла, имеющего отрицательный потенциал. Присутствующие в дуге положительные ионы инертных газов разгоняются катодным напряжением и ударяют в поверхностный слой окисной пленки. Процесс обработки свариваемого металла положительными ионами называют катодным распылением. Результаты этого процесса остаются в виде беловатых полос по сторонам шва.

Допускаются две подварки, при этом предел прочности снижается на 10-20%.

Сварные соединения имеют предел прочности 36-38 кгс/мм2 и угол изгиба 50-600 при толщине 1-3 мм. С увеличением толщины показатели прочности и пластичности сварных соединений снижаются.

Оптимальными значениями прочности обладают сварные соединения с коэффициентом формы шва, равным 1. Предел прочности сварных соединений при комнатной температуре составляет 80% от предела прочности основного материала.

Кромки под сварку подготавливают строганием или фрезерованием. В процессе сборки смещение кромок и зазор между ними не должен превышать 10% от толщины свариваемого металла, но не более 2 мм [1].

При понижении температуры в цехе увеличивается относительная влажность воздуха и образуется конденсат на поверхности свариваемого материала, что ведет к появлению пор в металле шва. Поэтому сборку и сварку изделий из алюминия и его сплавов допускается выполнять в помещениях с температурой не ниже +10 0С при отсутствии сквозняков и потоков воздуха, нарушающих защиту дуги. При температуре воздуха в помещении ниже +10 0С кромки свариваемого материала необходимо подогревать до температуры 80-100 0С. Если температура ниже +5 0С, сваривать алюминий и его сплавы не разрешается.

Сборку конструкций по возможности следует выполнять без прихваток в жестких кондукторах и других приспособлениях [1].

Расчет режимов сварки стыковых швов.

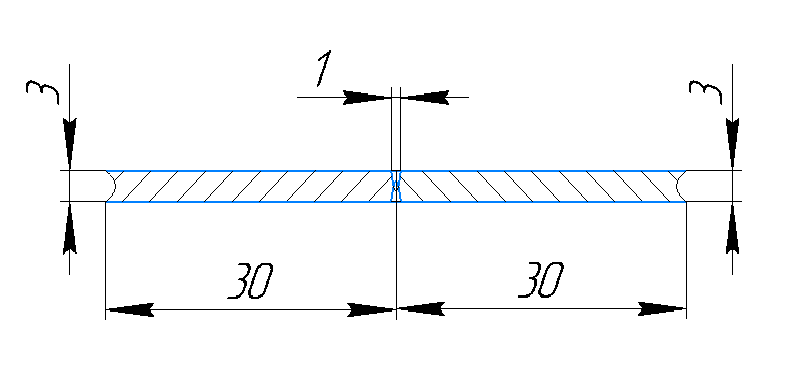

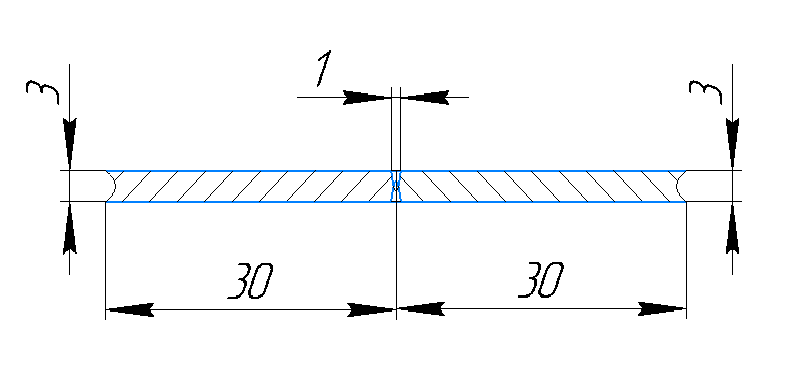

Выбирается форма и конструктивные элементы подготовки кромок под сварку, размеры сварных швов.

Рисунок.22 - Конструктивное исполнение сварной кромки и сварного шва по ГОСТ 14771-76

На основе заданного значения катета шва определяем площадь поперечного сечения металла шва:

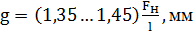

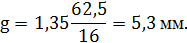

, (1)

, (1)

где  - коэффициент увеличения, учитывающий наличие зазора и выпуклости шва,

- коэффициент увеличения, учитывающий наличие зазора и выпуклости шва,

- катет шва (принимаем k = 5 мм).

- катет шва (принимаем k = 5 мм).

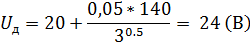

Выбираем диаметр электродной проволоки:

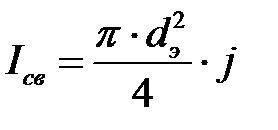

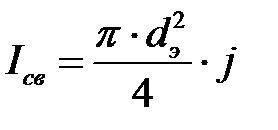

Определяем силу тока:

, (2)

, (2)

где  - плотность тока (принимаем

- плотность тока (принимаем  ).

).

Принимаем силу сварочного тока

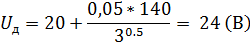

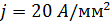

Определяем напряжение на дуге:

(3)

(3)

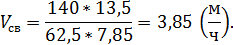

Определяем скорость сварки:

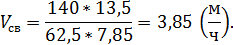

, (4)

, (4)

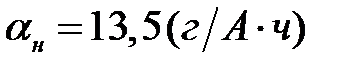

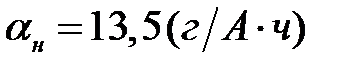

где  - коэффициент наплавки, принимаем

- коэффициент наплавки, принимаем

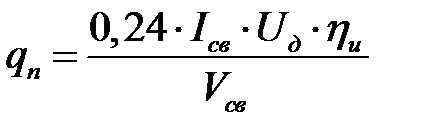

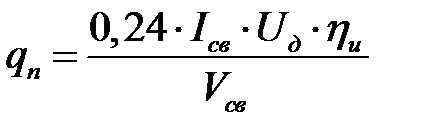

Определяем погонную энергию сварки:

, (5)

, (5)

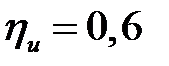

где  - эффективный КПД дуги, для сварки в СО2

- эффективный КПД дуги, для сварки в СО2  ;

;

- скорость сварки в см/с;

- скорость сварки в см/с;

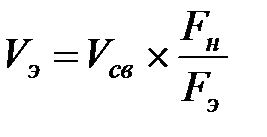

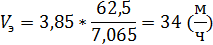

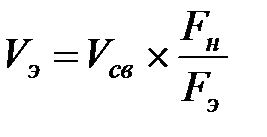

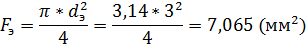

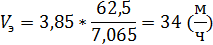

Определяем скорость подачи электродной проволоки:

, (6)

, (6)

где  - скорость сварки, м/час;

- скорость сварки, м/час;

- площадь наплавки, мм2;

- площадь наплавки, мм2;

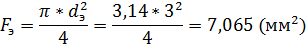

- площадь поперечного сечения электрода, мм2.

- площадь поперечного сечения электрода, мм2.

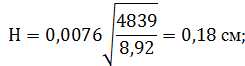

Расчет размеров угловых сварных швов:

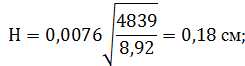

Определяют глубину провара, при сварке СО2:

При сварке постоянным током обратной полярности во всем диапазоне плотность тока  =0,92.

=0,92.

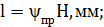

Определяют ширину шва:

(7)

(7)

Оценивается высота выпуклости шва:

; (8)

; (8)

Определяется общая высота шва:

(9)

(9)

, (1)

, (1) - коэффициент увеличения, учитывающий наличие зазора и выпуклости шва,

- коэффициент увеличения, учитывающий наличие зазора и выпуклости шва,

- катет шва (принимаем k = 5 мм).

- катет шва (принимаем k = 5 мм).

, (2)

, (2) - плотность тока (принимаем

- плотность тока (принимаем  ).

).

(3)

(3)

, (4)

, (4) - коэффициент наплавки, принимаем

- коэффициент наплавки, принимаем

, (5)

, (5) - эффективный КПД дуги, для сварки в СО2

- эффективный КПД дуги, для сварки в СО2  ;

; - скорость сварки в см/с;

- скорость сварки в см/с;

, (6)

, (6) - скорость сварки, м/час;

- скорость сварки, м/час; - площадь наплавки, мм2;

- площадь наплавки, мм2; - площадь поперечного сечения электрода, мм2.

- площадь поперечного сечения электрода, мм2.

=0,92.

=0,92.

(7)

(7)

; (8)

; (8)

(9)

(9)