Теоретические сведения

В этой системе калибров чередуются плоский прямоугольный ящичный калибр и ящичный квадрат. Перед задачей раската в ящичный квадрат выполняется кантовка полосы на 90°.

Геометрия ящичных калибров

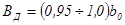

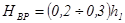

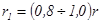

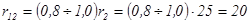

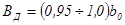

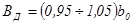

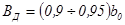

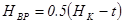

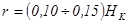

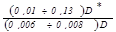

В зависимости от ширины исходной полосы b 0 выбирается ширина калибра по дну ручья:

для чистовых калибров

; (2.1)

; (2.1)

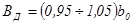

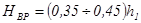

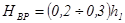

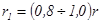

для промежуточных калибров (без закругления углов)

; (2.2)

; (2.2)

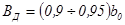

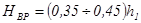

для промежуточных калибров (с закруглением углов)

. (2.3)

. (2.3)

При  происходит удержание и боковое обжатие (защемления) заготовки стенками калибра при входе ее в валки, улучшаются условия захвата и устойчивость раската в калибре.

происходит удержание и боковое обжатие (защемления) заготовки стенками калибра при входе ее в валки, улучшаются условия захвата и устойчивость раската в калибре.

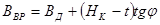

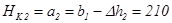

Высота калибра определяется в соответствии с толщиной исходной полосы h 0 и принятым обжатием Δh:

. (2.4)

. (2.4)

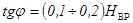

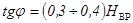

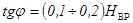

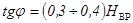

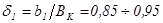

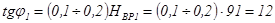

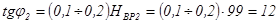

Выпуск боковых стенок калибра tgφ можно определить по следующим формулам, %:

для обычных калибров

; (2.5)

; (2.5)

для калибров с небольшой глубиной вреза ручья

. (2.6)

. (2.6)

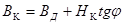

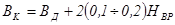

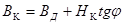

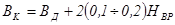

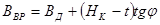

Выбрав величину выпуска боковых стенок калибра в соответствии с назначением калибра, определяют ширину калибра:

; (2.7)

; (2.7)

. (2.7а)

. (2.7а)

Величина  практически находится в пределах 0,5-2,5.

практически находится в пределах 0,5-2,5.

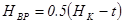

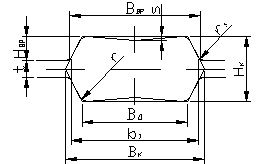

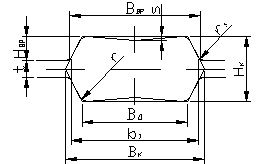

По найденным размерам выполняют построение калибра (рис.2.1). В зависимости от диаметра валков и назначения калибра принимают величину зазора t (табл.2.1). Глубину вреза ручьев можно рассчитать по формулам:

; (2.8)

; (2.8)

при

; (2.8a) при

; (2.8a) при

; (2.8б)

; (2.8б)

Ширину вреза ручьев можно рассчитать по формуле:

. (2.9)

. (2.9)

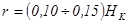

Радиус закруглений:

; (2.10)

; (2.10)

. (2.11)

. (2.11)

В некоторых случаях дно ящичного калибра выполняют с выпуклостью s. Это способствует улучшению устойчивости раската на рольганге, предотвращает переполнение при прокатке в следующем калибре после кантовки на 90°. Величину выпуклости s принимают 0,5÷5,0 мм в зависимости от размеров прокатываемого профиля.

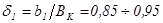

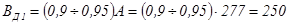

Степень заполнения металлом ящичных калибров рекомендуется принимать  .

.

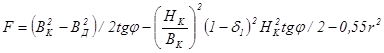

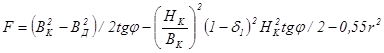

В зависимости от степени заполнения можно определить площадь сечения раската в ящичном калибре:

. (2.12)

. (2.12)

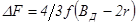

За счет выполнения выпуклости дна калибра площадь сечения раската уменьшается на величину

.

.

При приближенных расчетах площадь сечения раската с учетом закруглений углов принимают равной

. (2.12а)

. (2.12а)

Расчет режима обжатий

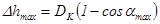

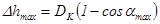

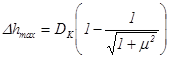

Обжатие за проход Δhmax можно определить по одной из формул:

, (2.13)

, (2.13)

где DK – катающий диаметр, мм;

αmax – угол захвата металла валками, град (табл.2.2).

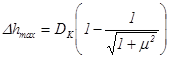

, (2.13a)

, (2.13a)

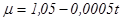

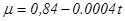

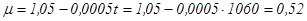

где μ – коэффициент трения металла о валки, определяемый по формуле Экелунга:

Таблица 2.1

Зазоры t между валками для различных калибров

Рис. 2.1 Построение ящичного калибра

Таблица 2.2

Расчетные уравнения для определения допустимого угла захвата

(для стальных валков);

(для стальных валков);

(для чугунных валков).

(для чугунных валков).

, (2.13б)

, (2.13б)

где RK – катающий радиус, мм.

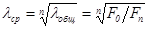

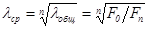

Если известны число проходов n, площади поперечного сечения заготовки F0 и конечного профиля Fn, то средняя вытяжка λср

, (2.14)

, (2.14)

где λобщ – общая вытяжка при прокатке за n проходов.

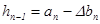

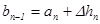

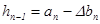

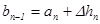

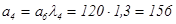

Зная частные вытяжки (средняя вытяжка) и сторону готового профиля а n можно найти размеры переходных квадратов в четных клетях

. (2.15)

. (2.15)

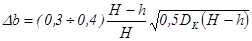

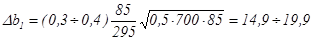

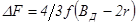

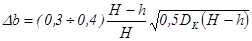

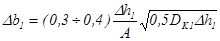

Уширение полосы Δb в ящичных калибрах можно определить по формуле Э. Зибеля:

, (2.16)

, (2.16)

где Н – высота задаваемой полосы в калибр, мм;

h – высота профиля на выходе из калибра, мм.

Размеры промежуточных прямоугольных полос между квадратными калибрами

; (2.17)

; (2.17)

. (2.18)

. (2.18)

Задачи

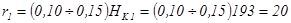

Задача 1. Рассчитать режимы обжатий и калибровку валков I и II клетей для прокатки заготовки квадратного сечения  мм, исходя из средних величин вытяжек в каждой паре калибров на непрерывном заготовочном шестиклетевом стане. Средняя температура металла при прокатке t = 1060°С. Средние вытяжки от квадрата к квадрату: во втором проходе λ2 =1,35; в предчистовом квадрате λ4 = 1,3.

мм, исходя из средних величин вытяжек в каждой паре калибров на непрерывном заготовочном шестиклетевом стане. Средняя температура металла при прокатке t = 1060°С. Средние вытяжки от квадрата к квадрату: во втором проходе λ2 =1,35; в предчистовом квадрате λ4 = 1,3.

Решение.

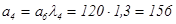

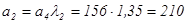

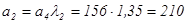

1. Исходя из заданных вытяжек определяем стороны квадратов (2.15):

мм;

мм;

мм.

мм.

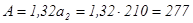

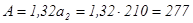

Задаемся средней вытяжкой λср =1,32от заготовки к квадрату со стороной а2, тогда сторона исходной квадратной заготовки А равна

мм.

мм.

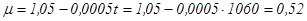

2. Определяем коэффициент трения

.

.

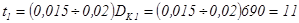

3. Задаемся (предварительно) обжатием за проход Δh1 = 84 мм.

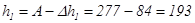

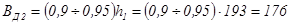

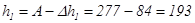

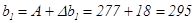

Тогда высота прямоугольного сечения в I калибре

мм.

мм.

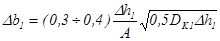

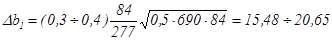

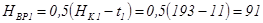

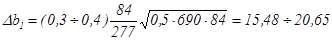

5. Уширение определяем по формуле Э. Зибеля:

.

.

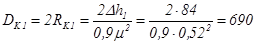

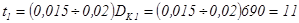

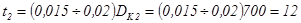

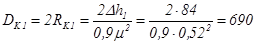

Катающий диаметр ориентировочно можно найти из равенства (2.13):

мм.

мм.

Тогда

мм,

мм,

принимаем  мм.

мм.

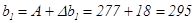

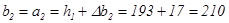

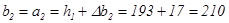

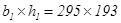

6. Ширина раската

мм;

мм;

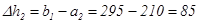

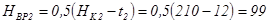

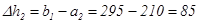

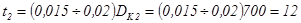

7. Проверяем возможность получения квадрата а2 =210 ммво II клети. Прямоугольный раскат кантуется при подаче в квадратный калибр. Тогда обжатие

мм.

мм.

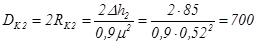

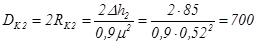

При таком обжатии катающий диаметр из равенства (2.13):

мм.

мм.

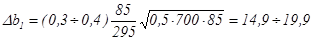

Тогда уширение

мм,

мм,

принимаем  мм.

мм.

Ширина раската во втором калибре

мм.

мм.

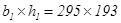

Таким образом, расчетными размерами раската окончательно являются:  мм для I клети и

мм для I клети и  мм для II клети.

мм для II клети.

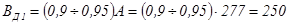

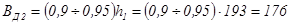

8. Определяем геометрические параметры калибра I и II клетей.

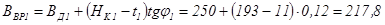

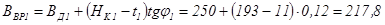

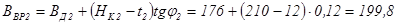

Ширина калибра по дну ручья (2.3):

мм;

мм;

мм.

мм.

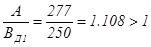

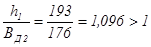

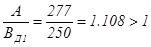

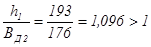

Отношения  ;

;  .

.

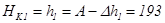

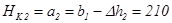

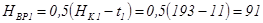

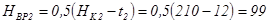

Высота калибра (2.4):

мм;

мм;

мм.

мм.

Зазор между валками согласно табл.2.1:

мм;

мм;

мм.

мм.

Глубину вреза ручьев можно рассчитать по формуле (2.8):

мм;

мм;

мм.

мм.

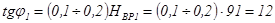

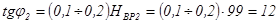

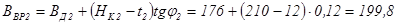

Выпуск боковых стенок калибра tgφ можно определяем по формуле (2.5):

%;

%;

%.

%.

Ширина вреза ручьев (2.9):

мм;

мм;  мм.

мм.

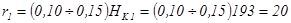

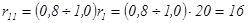

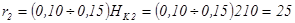

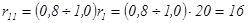

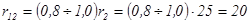

Радиусы закруглений (2.10) и (2.11):

мм;

мм;

мм.

мм.

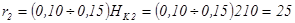

мм;

мм;

мм.

мм.

Задача 2. Требуется рассчитать режимы обжатий и калибровку валков промежуточных клетей для прокатки заготовок квадратного сечения 150х150 мм, 190х190 мм, 240х240 мм в первой группе клетей НЗС 900/700/500, которая включает шесть клетей с минимальным диаметром валков 680 мм. Расчетная температура металла в процессе прокатки t = 1100°С. Скорость выхода полосы из последней клети υ6 = 1,85 м/с.

Задача 3. Определить размеры исходной заготовки для квадратного профиля 240х240 мм получаемого из ящичного калибра 4-ой клети НЗС 900/700/500, если коэффициенты вытяжки имеют следующие значения: λ1= 1,25; λ2= 1,30; λ3= 1,17; λ4= 1,21; минимальный диаметр валков 680 мм.

Задача 4. Определить обжатия по проходам и размеры калибров непрерывного заготовочного стана 720 для получения квадрата 150х150 мм из заготовки сечением 295х295 мм. Диаметры валков по буртам: D1 = 770 мм; D2 = 750 мм; D3 = 725 мм; D4 = 700 мм; D5 = 710 мм; D6 = 715 мм. Скорости вращения валков: n1 = 14,5 об/мин; n2 = 19,4 об/мин; n3 = 23,15 об/мин; n4 = 31,6 об/мин; n5 = 35,8 об/мин; n6 = 45,1 об/мин. Температура прокатываемого металла: t1 = 1100°C; t2 = 1080°C; t3 = 1060°C; t4 = 1040°C; t5 = 1020°C; t6 = 1000°C. Расчет вести против хода прокатки.

Занятие 3

; (2.1)

; (2.1) ; (2.2)

; (2.2) . (2.3)

. (2.3) происходит удержание и боковое обжатие (защемления) заготовки стенками калибра при входе ее в валки, улучшаются условия захвата и устойчивость раската в калибре.

происходит удержание и боковое обжатие (защемления) заготовки стенками калибра при входе ее в валки, улучшаются условия захвата и устойчивость раската в калибре. . (2.4)

. (2.4) ; (2.5)

; (2.5) . (2.6)

. (2.6) ; (2.7)

; (2.7) . (2.7а)

. (2.7а) практически находится в пределах 0,5-2,5.

практически находится в пределах 0,5-2,5. ; (2.8)

; (2.8)

; (2.8a) при

; (2.8a) при

; (2.8б)

; (2.8б) . (2.9)

. (2.9) ; (2.10)

; (2.10) . (2.11)

. (2.11) .

. . (2.12)

. (2.12) .

. . (2.12а)

. (2.12а) , (2.13)

, (2.13) , (2.13a)

, (2.13a)

(для стальных валков);

(для стальных валков); (для чугунных валков).

(для чугунных валков). , (2.13б)

, (2.13б) , (2.14)

, (2.14) . (2.15)

. (2.15) , (2.16)

, (2.16) ; (2.17)

; (2.17) . (2.18)

. (2.18) мм, исходя из средних величин вытяжек в каждой паре калибров на непрерывном заготовочном шестиклетевом стане. Средняя температура металла при прокатке t = 1060°С. Средние вытяжки от квадрата к квадрату: во втором проходе λ2 =1,35; в предчистовом квадрате λ4 = 1,3.

мм, исходя из средних величин вытяжек в каждой паре калибров на непрерывном заготовочном шестиклетевом стане. Средняя температура металла при прокатке t = 1060°С. Средние вытяжки от квадрата к квадрату: во втором проходе λ2 =1,35; в предчистовом квадрате λ4 = 1,3. мм;

мм; мм.

мм. мм.

мм. .

. мм.

мм. .

. мм.

мм. мм,

мм, мм.

мм. мм;

мм; мм.

мм. мм.

мм. мм,

мм, мм.

мм. мм.

мм. мм для I клети и

мм для I клети и  мм для II клети.

мм для II клети. мм;

мм; мм.

мм. ;

;  .

. мм;

мм; мм.

мм. мм;

мм; мм.

мм. мм;

мм; мм.

мм. %;

%; %.

%. мм;

мм;  мм.

мм.  мм;

мм; мм.

мм.  мм;

мм; мм.

мм.