Проверочный расчет на прочность прямобочных зубчатых соединений аналогичен расчету призматических шпонок.

Основными критериями работоспособности зубчатых (шлицевых) соединений являются сопротивления рабочих поверхностей смятию и изнашиванию в результате относительных перемещений, обусловленных деформациями и зазорами.

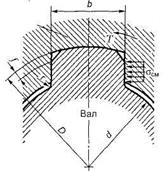

В зависимости от диаметра вала d (рис. 26) по табл. 3 выбирают параметры зубчатого соединения, после чего соединение проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 26. К расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности изготовления в работе участвует только 75% общего числа зубьев (т.е. коэффициент неравномерности распределения нагрузки между зубьями (шлицами) ψ = 0,75).

По аналогии с условием (3)

где Т — вращающий момент на валу, Нмм; ψ= 0,75; z — число зубьев (выбирают в зависимости от d по табл.3); h – высота поверхности контакта зубьев; L – длина поверхности контакта зубьев; dcp — средний диаметр соединения, мм; l — рабочая длина зубьев, мм; D, l, r (см. рис. 26) — выбирают в зависимости от d по табл. 3; [σ]см - допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих σв> 500 МПа ([σ]см принимают по табл. 4). В таблице 4 приведены значения [σ]см для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

Например, в станкостроении рекомендуют более низкие значения: [σ]см = 12 – 20 МПа для неподвижных соединений и [σ]см = 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения [σ]см = 50 – 100 МПа – для получения легких конструкций.

Для прямобочных шлицев h=0,5(D-d)-2f; dср=0,5(D+d),

где f- величина фаски зуба.

для эвольвентных шлицев h=θm; dср=D-1,1m,

где θ=1 - при центрировании по боковым поверхностям и θ=0,9 при центрировании по наружному диаметру;

m - модуль шлицев;

d - диаметр делительной окружности.

Для треугольных шлицов h=0,5(D-d); dcp=d=mz.

При проверке соединения на износ действующие напряжения, вычисленные по (9), проверяются на выполнение соотношения

где  – коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [σ]= 40…85 МПа, а для шлицованных деталей без термохимической обработки – [σ]изн = 25…50 МПа.

– коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [σ]= 40…85 МПа, а для шлицованных деталей без термохимической обработки – [σ]изн = 25…50 МПа.

Предельный вращающий момент, передаваемый соединением, равен Тmax=0,5σсмzhψldср

Таблица 3. Зубчатые прямобочные соединения, размеры, мм

| Номинальные размеры

z х d х D

| b

| l

| r, не более

| Серия

|

| 6 х 26 х 30

| 6

| 0,3

| 0,2

| Легкая

|

| 8 х 32 х 36

| 6

| 0,4

| 0,2

|

| 8 х 36 х 40

| 7

| 0,4

| 0,3

|

| 8 х 42 х 46

| 8

| 0,4

| 0,3

|

| 8 х 46 х 50

| 9

| 0,4

| 0,3

|

| 8 х 52 х 58

| 10

| 0,5

| 0,5

|

| 6 х 11 х 14

| 3

| 0,3

| 0,2

| Средняя

|

| 6 x 21 х 25

| 5

| 0,3

| 0,2

|

| 6 х 26 х 32

| 6

| 0,4

| 0,3

|

| 8 х 36 х 42

| 7

| 0,4

| 0,3

|

| 10 х 16 х 20

| 2,5

| 0,3

| 0,2

| Тяжелая

|

| 10 х 18 x 23

| 3

| 0,3

| 0,2

|

| 10 x 21 х 26

| 3

| 0,3

| 0,2

|

| 10 x 23 x 29

| 4

| 0,3

| 0,2

|

| 10 x 26 x 32

| 4

| 0,3

| 0,2

|

| 10 x 28 x 35

| 4

| 0,4

| 0,3

|

| 10 x 32 x 40

| 5

| 0,4

| 0,3

|

| 10 x 36 x 45

| 5

| 0,4

| 0,3

|

| 10 x 42 x 52

| 6

| 0,4

| 0,3

|

Таблица 4. Допускаемые напряжения смятия [ 𝛔 ]см на рабочих гранях зубьев (шлицев)

| Соединение

| Условия эксплуатации

| [σ]см на рабочих гранях зубьев

|

| без термической обработки

| с термической обработкой

|

| Неподвижное

| Тяжелые

Средние

Легкие

| 35-40

60-100

80-120

| 40-70

100-140

120-200

|

| Подвижное ненагруженное

| Тяжелые

Средние

Легкие

| 15-20

20-30

25-40

| 20-36

30-40

40-70

|

| Подвижное под нагрузкой

| Тяжелые

Средние

Легкие

| —

| 3-10

5-15

10-20

|

Примечания: тяжелые условия эксплуатации означают, что нагрузка знакопеременная с ударами; вибрации большой частоты и амплитуды; плохие условия смазки в подвижных соединениях; невысокая точность изготовления.

– коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [σ]= 40…85 МПа, а для шлицованных деталей без термохимической обработки – [σ]изн = 25…50 МПа.

– коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [σ]= 40…85 МПа, а для шлицованных деталей без термохимической обработки – [σ]изн = 25…50 МПа.