Изучение устройства токарного станка с ЧПУ Sinumerik 840D

И его наладка в программе Sinumerik Training.

Методические указания к лабораторным и практическим занятиям

для студентов технических и экономических специальностей.

Хабаровск

2008

УДК 658.012.011.56.012.3

Изучение устройства токарного станка с ЧПУ Sinumerik 840D и его наладка в программе Sinumerik Training: Методические указания к лабораторным и практическим занятиям для студентов технических и экономических специальностей / сост. В.М.Давыдов, А.В.Никитенко, А.А. Прокопенко. – Хабаровск: Изд-во Тихоокеанского гос. ун-та, 2008. – 23с.

Указания разработаны на кафедре «Технологическая информатика и информационные системы». В методических указаниях изложена методика ознакомления с устройством токарного станка, его наладкой и особенностями ЧПУ Sinumerik 840D с помощью программы SIEMENS Sinumerik Training. Указания предназначены для выполнения студентами лабораторных и практических работ.

Печатается в соответствии с решениями кафедры «Технологическая информатика и информационные системы» и методического совета института информационных технологий.

Цель работы: ознакомление с устройством токарно-револьверного станка с ЧПУ, его наладкой и особенностями ЧПУ Sinumerik 840D фирмы Siemens с помощью программы SIEMENS Sinumerik Training.

Задачи:

1. Изучить устройство токарного станка, его основные узлы и их предназначение;

2. Произвести наладку виртуального станка: произвести коррекцию инструмента и определить положение нулевой точки детали;

3. Изучить особенности написания, редактирования и запуска управляющей программы на виртуальном станке;

4. Изучить основные геометрические положения, положения теории резания и программирования ЧПУ Sinumerik 840D;

5. Выполнить задания теста.

1. Интерфейс программы.

Программа SIEMENS Sinumerik Training предназначена для ознакомления с устройством токарного станка, его наладкой, а так же с особенностями ЧПУ Sinumerik 840D.

1. Запустите программу Sinumerik 840D.

2. Нажмите на кнопку  , расположенную под изображением токарного станка в правом верхнем углу.

, расположенную под изображением токарного станка в правом верхнем углу.

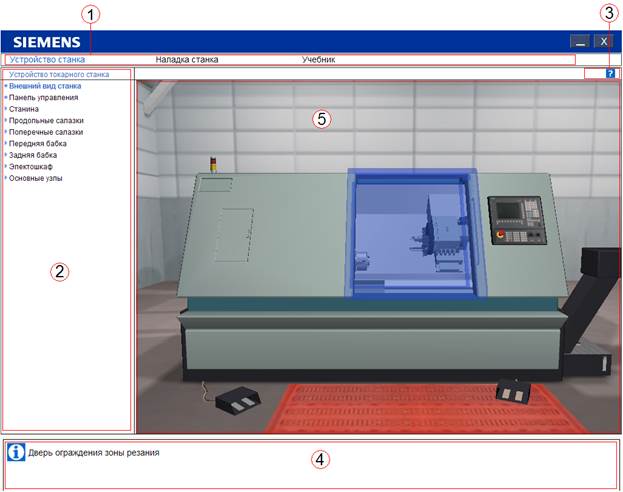

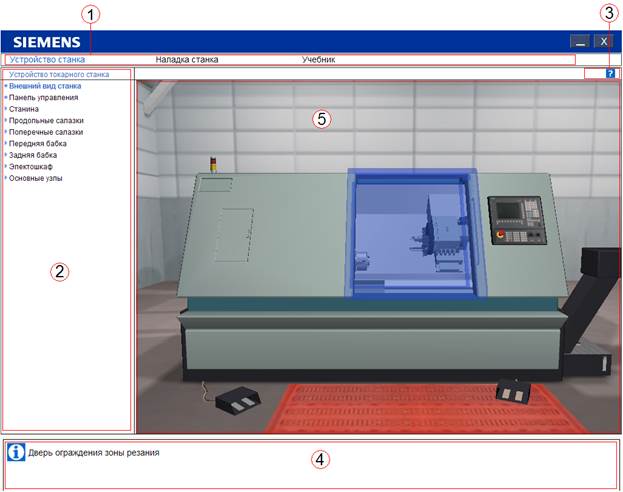

3. Откроется окно (рис. 1), где цифрами обозначены:

1. Главное меню, состоящее из трёх пунктов: «Устройство станка», «Наладка станка» и «Учебник»;

2. Локальное меню;

3. Кнопка вызова справки (действует в первых двух пунктах меню);

4. Информационная панель (подсказки);

5. Главное окно.

Рис. 1. Внешний вид программы

4. При вызове справки (3) открывается подменю в области главного окна (5). Вместо значка  в поле (3) будут следующие кнопки:

в поле (3) будут следующие кнопки:

1.  - кнопки «вперёд / назад»;

- кнопки «вперёд / назад»;

2.  - кнопка возвращения на "домашнюю'' страницу подменю.

- кнопка возвращения на "домашнюю'' страницу подменю.

3.  - кнопка выхода из подменю (не путать с кнопкой выхода из программы

- кнопка выхода из подменю (не путать с кнопкой выхода из программы  ).

).

4.  - кнопка переключения экранной клавиатуры (появляется в других подменю, где используется экранная клавиатура).

- кнопка переключения экранной клавиатуры (появляется в других подменю, где используется экранная клавиатура).

5. При отключённом «Num Lock» для изменения расположения станка в главном окне используются следующие кнопки:

1.  Вперёд (приближает станок);

Вперёд (приближает станок);

2.  Назад (отодвигает станок);

Назад (отодвигает станок);

3.  Поворот по часовой стрелке;

Поворот по часовой стрелке;

4.  Поворот против часовой стрелки;

Поворот против часовой стрелки;

5. «Ctrl» +  Влево (сдвигает станок);

Влево (сдвигает станок);

6. «Ctrl» +  Вправо (сдвигает станок);

Вправо (сдвигает станок);

7. «Pg Up» Наклонить вперёд;

8. «Pg Dn» Наклонить назад;

9. «Home» Вверх (приподняться над станком);

10. «End» Вниз (обратное действие «Home»).

6. Курсор мыши может выглядеть следующим образом:

1. Стрелка – курсор по умолчанию;

2. Указатель – возможность совершить действие (при нажатии на левую клавишу мыши), как то, нажать кнопку, открыть крышку, повернуть рычаг и т.д.;

3. Указатель с «i» - возможность зайти в «информационное» подменю;

4. «Гаечный ключ» - возможность «демонтировать» компонент станка.

На информационной панели (4) отображается информация о выбранном объекте.

2. Основные геометрические положения (описание систем координат станка).

2.1. Система координат.

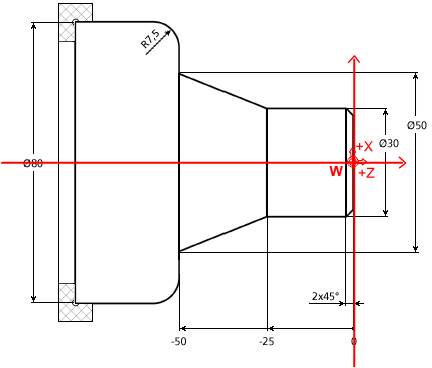

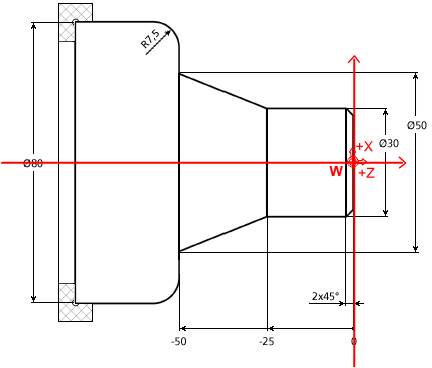

При программировании обработки на станках с ЧПУ начало системы координат называют нулевой точкой детали W. Ее положение целесообразно выбирать так, чтобы задание размеров в программе обработки осуществлялось как можно проще.

Для того чтобы задать положение точки на плоскости применяют систему из двух взаимно перпендикулярных координатных осей.

Вертикальная ось называется ось X. На станках с наклонным положением суппорта координата X возрастает в направлении "снизу-вверх".

Горизонтальная ось называется ось Z. Координата Z убывает в направлении "справа-налево".

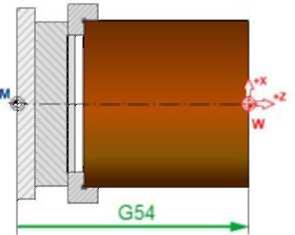

Нулевая точка детали и координатные оси показаны на Рис. 2.

Рис. 2. Система координат детали.

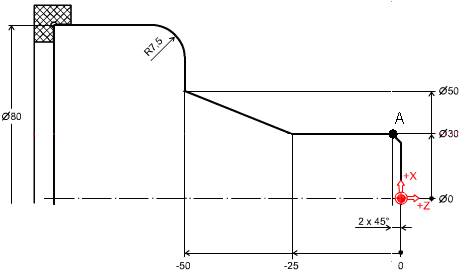

2.2. Опорные точки на детали.

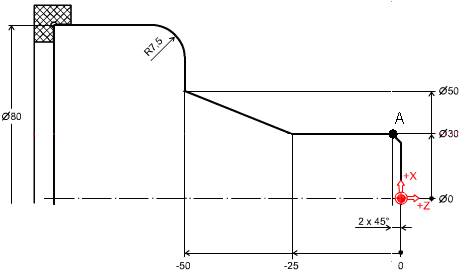

Опорные точки на детали – это точки, лежащие на траектории инструмента, при обработке этой детали.

При задании координаты по оси Х следует указывать желаемый диаметр, а не радиус детали.

В качестве примера на Рис. 3 показана опорная точка А с координатами Х = 30.000 и Z = -2.000

Рис. 3. Опорные точки на детали.

2.3. Абсолютная система координат

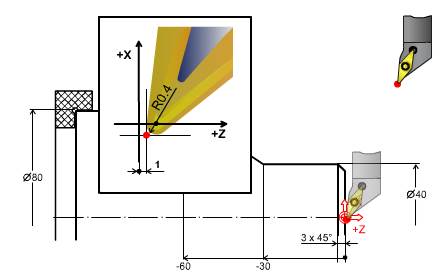

При работе в абсолютной системе координат на экран выводится обозначение abs. Начало абсолютных координат всегда совпадает с нулевой точки детали (Рис. 4).

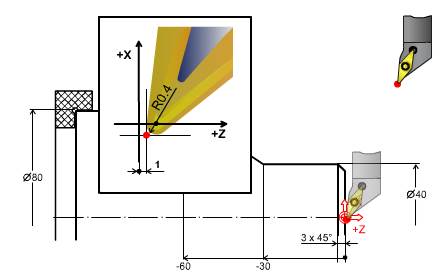

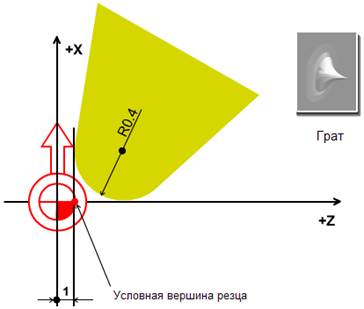

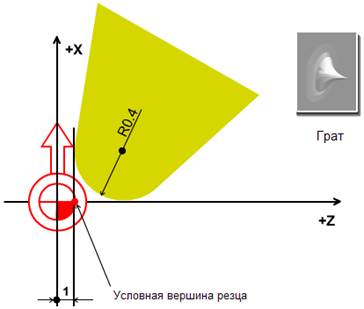

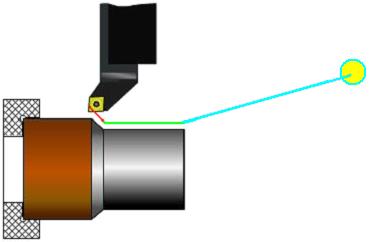

Начальное положение резца может не совпадать с нулевой точкой детали, например: если исходным положением резца при обработке торца будет позиция, показанная на Рис. 5, то на заготовке останется несрезанный материал - "грат".

Рис. 4. Абсолютная система координат.

Рис. 5. Неправильно заданное исходное положение резца.

2.4. Относительные координаты

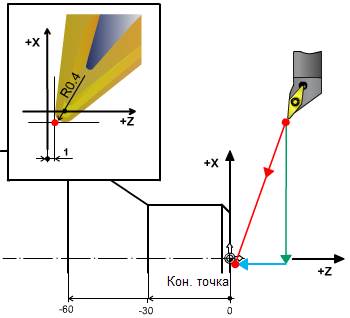

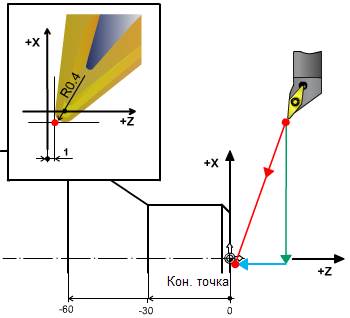

Относительные координаты отображаются на дисплее ЧПУ символом inc. Относительная координата - разность значений между координатами конечной и начальной точек отрезка перемещения при учете направления.

Если траектория движения не параллельна ни одной из осей, тогда:

- вектор движения раскладывается на 2 проекции (на координатные оси);

- рассчитывается длина этих проекций;

- определяется знак ("плюс" или "минус").

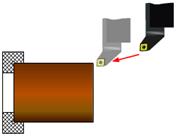

Например, зададим относительные координаты исходного положения резца, если начальная точка X100 Z20 (Рис. 6):

По оси Х: 100/2 + 0.4 = 50.4 Против направ. оси: «-» Число для ввода: "-50.4"

По оси Z: 1 -20 = -19 Против направ. оси: «-» Число для ввода: "-19"

Рис. 6. Относительные координаты.

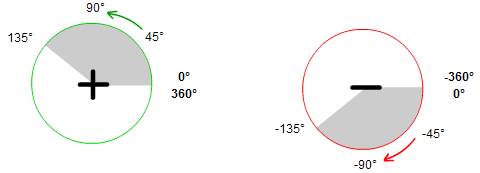

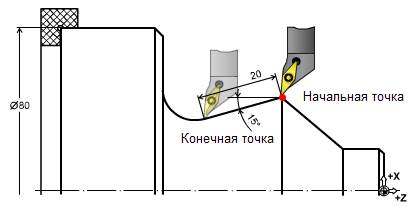

2.5. Полярные координаты.

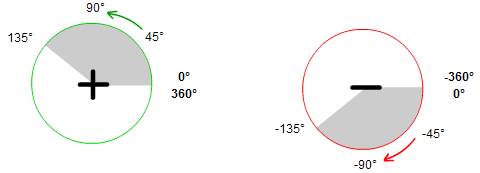

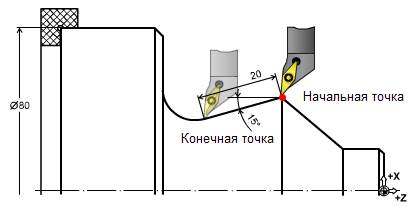

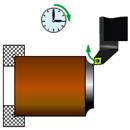

Полярные координаты используют для задания перемещения резца на заданное положительное расстояние (L, мм.) по прямой линии, под заданным углом (W, °) к положительному направлению оси Z, при этом за положительное значение угла принято направление вращения против часовой стрелки, за отрицательное – против (Рис. 7).

Рис. 7. Направление вращения при W > 0 и W < 0.

Например, для перемещения, показанного на Рис. 8 можно ввести L = 20, W = 195.

Рис. 8. Перемещение резца в полярной системе координат.

3. Особенности задания режимов резания при токарной обработке.

1. Для обеспечения оптимальных условий резания важно поддерживать скорость резания на постоянном уровне. На станке задаётся частота вращения, которая связана со скоростью резания зависимостью:

об/мин. Единица измерения скорости резания - м/мин.

2. Обеспечение постоянства скорости резания: в каждой системе ЧПУ имеется возможность автоматического управления частотой вращения шпинделя в целях поддержания скорости резания на постоянном уровне (особенно это целесообразно при торцевой обработке большого диаметра).

3. Оптимальная скорость резания зависит от множества различных факторов. Рекомендуемые значения выбираются по каталогам изготовителя режущего инструмента.

4. Подача непосредственно влияет на шероховатость поверхности: с увеличением подачи увеличивается и шероховатость.

5. Единица измерения подачи - мм/об. Скорость подачи рассчитывается по формуле: vf = n ∙ f, мм/мин., где f – подача, n – частота вращения.

4. Программирование.

3

4

4.1 Структура программы.

Для обработки детали на станке с ЧПУ необходимо составить программу. Программирование большинства систем ЧПУ базируется на стандартах DIN 66025 или ISO 6983, в которых определены команды и структура программы.

ЧПУ-программа состоит из последовательности кадров. Каждый кадр может содержать одну или несколько инструкций для системы ЧПУ.

Пример: N10 G 90 G 1 Х90.4 Z -30 F 0.3

Кадр программы состоит из одного или нескольких слов. Слово программы может быть командой. Слово кадра программы состоит из адреса и числового значения. Каждый адрес имеет определенную функцию. Например, при помощи буквы G образуются слова геометрических команд, а символами X, Z обозначаются координаты по осям X и Z.

С адресом всегда связано числовое значение. Адрес и числовое значение в сочетании образуют команду (G1=подача инструмента по прямой линии) или свободно определяемый параметр (значение координаты X равно 90.4).

Примеры слов в кадре:

N10 G 90

G 1 Х90.4

Z -30 F 0.3

2.

3.

4.

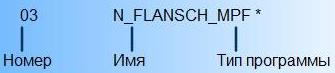

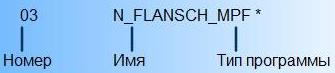

Заголовок программы содержит номер программы, имя программы или тип программы (Рис. 9). Некоторые из таких команд генерируются системой ЧПУ и не задаются в программе.

Рис. 9. Заголовок программы. (MPF – Main Program Format – основная программа).

4.2 Базовые функции

В начале программы задаются базовые функции, которые будут действовать в пределах всей программы:

Выбор плоскости интерполяции G18/G17/G19

Смещение нулевой точки G53/G54/G55

Система координат G90/G91

Единицы измерения G95/G94

Все функции разбиты на группы. Каждая функция группы модальна, то есть активна до тех пор, пока не станет активной другая функция той же самой группы.

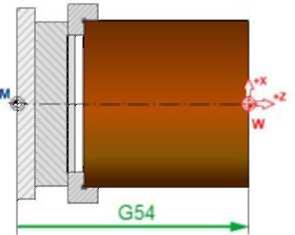

Смещение нулевой точки

Для того чтобы можно было однозначно определить положение нулевой точки детали W. существуют такие понятия, как "нулевая точка станка" М. положение которой неизменно, и "смещение нулевой точки", задающее положение W относительно М.

Смещение нулевой точки определяется при наладке станка путем измерения

заготовки и заносится в память системы ЧПУ. В памяти ЧПУ может храниться несколько значений смещений нулевой точки. При программировании смещение нулевой точки вызывается командами G54 (Рис. 11). G55 и другими и отключается, например, при помощи команды G53.

Рис. 11. Смещение нулевой точки.

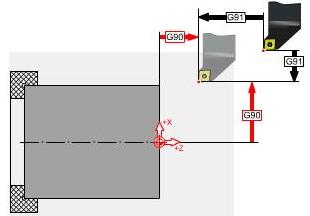

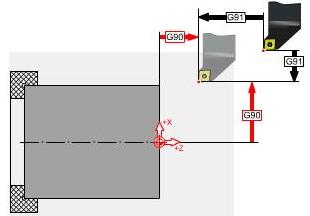

Система координат

Положение инструмента может быть задано в системе координат детали (абсолютные координаты), либо относительно координат предыдущей позиции инструмента (относительные координаты).

Согласно стандартам DIN/ISO задание перемещений в абсолютных координатах активируется командой G90. а в относительной системе координат - командой G91 (см. пункты 1.3, 1.4 в разделе "Геометрия"). По умолчанию активно G90.

Запомните: G90 переместиться в координату X/Z

G91 переместиться на расстояние X/Z (Рис. 12)

Рис. 12 Использование команд G90 и G91.

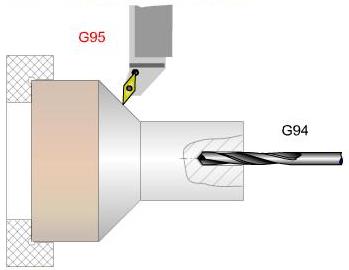

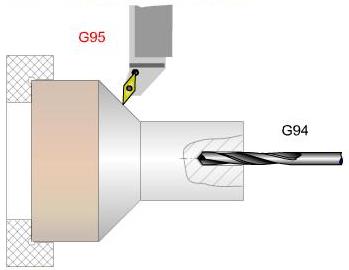

Единицы измерения

Наряду с G-функциями. рассмотренными на предыдущих страницах, существуют и другие команды, которые однократно задаются в начале программы и остаются активными до ее окончания. К примеру, так обстоит дело с единицами измерения для подачи на оборот или минутной подачи (Рис. 13). По умолчанию активно G95.

G95 F - подача в мм/об.

G94 F – подача в мм/мин.

Рис. 13. Использование G-функций для смены единиц измерения подачи.

1.

2.

3.

4.

4.2.

4.3. Адреса F, S, Т, D, М

Адреса F, S, Т, D и М служат для задания значений подачи, направления и частоты вращения шпинделя, смены инструмента. На Рис. 17 показаны кадры программы для вызова и смены инструмента, на котором разными цветами выделены соответствующие обозначения:

F Подача (Feed)

Символом F программируется либо подача (мм/об), либо скорость подачи (мм/мин), в зависимости оттого, какой из режимов G95 и G94 активен. В данном случае F0.3 означает, что инструмент будет перемещаться на 0.3 мм за один оборот детали.

S Скорость резания (G96)

При помощи адреса S программируется скорость резания (при активном G96). В кадре N180 S240 означает, что чистовая обработка будет осуществляться со скоростью 240 м/мин., а в кадре N245 – при частоте 2500 об./мин.

T Номер инструмента (tool)

Числовое значение после адреса Т определяет номер инструмента. Номер инструмента идентичен номеру резцедержателя на револьверной головке. Номер используется также для задания коррекции инструмента.

D Номер коррекции

Если инструмент имеет несколько режущих кромок, для каждой из которых рассчитана коррекция, то обращение к данным коррекции осуществляется при помощи D-номера.

Если D-номер не запрограммирован, то автоматически назначается D=1.

М М-функции (Miscellaneous)

При помощи М-функций реализуются различные функции станка, заложенные производителем. М-функции стандартизованы лишь частично, наиболее значимыми из них являются:

МЗ Вращение шпинделя по часовой стрелке

М4 Вращение шпинделя против часовой стрелки

М5 Останов шпинделя

М6 Смена инструмента

М8 Включение подачи СОЖ

М9 Выключение подачи СОЖ

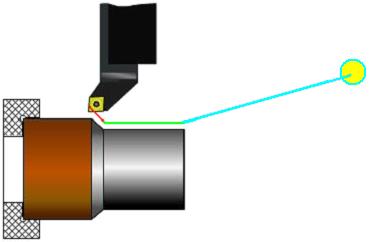

В качестве примера рассмотрим кадры программы для вызова и смены инструмента.

N180 G96 F0.3 S240 ТЗ D1 М4 Токарная обработка

N245 G97 F0.1 S2500 Т6 D1 МЗ Сверление

Согласно международному соглашению, адреса F, S, Т и М записываются в кадре программы именно в такой последовательности, причем в одном кадре может находиться несколько М-функций. Часто выбор инструмента и технологические режимы обработки записываются в разных кадрах программы.

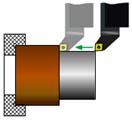

N10 G96 S250 T1 М4 Выбор инструмента и задание скорости резания

N20 GO Х44 Z2 Перемещение с ускоренным ходом в заданную позицию

N30 G1 Z-40 F0.25 М8 Продольное точение с подачей СОЖ

N40 G1 Х52 Z-46 Обработка конуса.

Выполнение каждого кадра показано соответствующим цветом на Рис. 14:

Рис. 14. Выполнение программы станком.

4.4. Команды перемещения G0, G1, G2, G3.

Команды G0 - G3 применяются для задания перемещений инструмента:

G0 движение ускоренного хода

G1 линейная интерполяция

G2 круговая интерполяция по часовой стрелке

G3 круговая интерполяция против часовой стрелки.

На Рис. 15 показаны схемы перемещения инструмента для каждой команды.

G0 G1 G2 G3

Рис. 15. Схемы перемещения инструмента по командам G0 - G3

G 1 Линейная интерполяция.

Инструмент движется в заданную точку по прямой линии с заданной подачей F. Подача может быть задана модально в одном из предыдущих кадров программы, либо задаваться в том же кадре, что и G1.

Примеры использования команд G 0 и G 1 показаны в пункте 4.3. на Рис. 14.

Содержание

Цель работы и задачи 3

1. Интерфейс программы 4

2. Основные геометрические положения 6

2.1 Система координат 6

2.2 Опорные точки на детали 6

2.3 Абсолютная система координат 7

2.4 Относительные координаты 8

2.5 Полярные координаты 9

3. Особенности задания режимов резания

при токарной обработке 10

4. Программирование. 11

4.1 Структура программы 11

4.2 Заголовок программы 11

4.3 Адреса F, S, Т, D, М 14

4.4 Команды перемещения G0, G1, G2, G3 15

4.5 Коррекция радиуса инструмента 17

4.6 Коррекция инструмента 18

4.7 Циклы обработки 19

5. Задание 20

6. Содержание 22

Изучение устройства токарного станка с ЧПУ Sinumerik 840D

, расположенную под изображением токарного станка в правом верхнем углу.

, расположенную под изображением токарного станка в правом верхнем углу.

в поле (3) будут следующие кнопки:

в поле (3) будут следующие кнопки: - кнопки «вперёд / назад»;

- кнопки «вперёд / назад»; - кнопка возвращения на "домашнюю'' страницу подменю.

- кнопка возвращения на "домашнюю'' страницу подменю. - кнопка выхода из подменю (не путать с кнопкой выхода из программы

- кнопка выхода из подменю (не путать с кнопкой выхода из программы  ).

). - кнопка переключения экранной клавиатуры (появляется в других подменю, где используется экранная клавиатура).

- кнопка переключения экранной клавиатуры (появляется в других подменю, где используется экранная клавиатура). Вперёд (приближает станок);

Вперёд (приближает станок); Назад (отодвигает станок);

Назад (отодвигает станок); Поворот по часовой стрелке;

Поворот по часовой стрелке; Поворот против часовой стрелки;

Поворот против часовой стрелки; Влево (сдвигает станок);

Влево (сдвигает станок); Вправо (сдвигает станок);

Вправо (сдвигает станок);