История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Систематические погрешности измерений могут быть вызваны многими причинами.

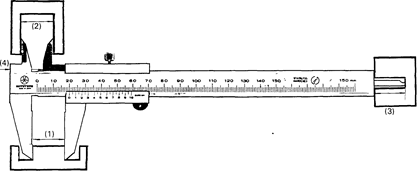

Для примера рассмотрим штангенциркуль, изображенный на рис.17.

Штангенциркуль с нониусом изготовлен из закаленной легированной стали, поверхность шкалы хромирована и притерта для облегчения скольжения подвижной части. Штангенциркулем можно измерять наружные размеры (1), внутренние размеры (2), глубины (3) и ступени (4).

При использовании штангенциркуля для измерения размеров погрешности возникают по следующим причинам:

- на заводе-изготовителе отметки делений шкалы нанесены не абсолютно точно: между двумя рисками расстояние не I мм, а колеблется в интервале от 0,995 до 1,005 мм;

- в процессе измерений рабочий берет штангенциркуль рукой и он нагревается от тепла руки. В результате происходит линейное удлинение шкалы, расстояние между рисками увеличивается;

- шкала нониуса имеет наклон по отношению к плоскости отсчета основной шкалы в результате при считывании величины размера имеет место параллакс - видимое изменение положения рисок вследствие перемещения глаза наблюдателя;

- при измерении наружных и внутренних размеров происходит перекос губок штангенциркуля, поскольку измеряемая величина находится в стороне от шкалы отсчета.

При использовании других типов штангенциркулей или измерительных приборов (микрометров, миниметров, пассаметров, индикаторных и цифровых штангенциркулей) погрешность возникает из-за наличия механизмов (рычажных, винтовых и т.д.) передачи величины размеров.

Рис.17. Штангенциркуль с нониусом.

Влияние погрешности измерения может привести к тому, что часть проверенных изделий будет отнесена к годным, хотя истинные значения их размеров находятся за пределами поля допуска, а часть изделий будет забракована. Поэтому значения размеров, по которым осуществляют приёмку изделий устанавливают совпадающими с предельными отклонениями проверяемого размера (предпочтительный способ) или смещенными от предельных отклонений размера (уменьшение допуска), т.е. вводят производственный допуск.

|

|

Для снижения погрешностей измерений необходимо, чтобы точность измерительного инструмента была бы выше допуска измеряемого размера.

Погрешности теоретической схемы обработки.

При обработке заготовок сложного профиля необходимо произвести наладку станка, т.е. согласованную установку режущего инструмента, рабочих органов станка, приспособления в положение, которое с учётом всех явлений, происходящих при обработке, обеспечивает получение заданного размера в пределах допуска. Кроме того в наладку входит установка заданного режима обработки путем подбора сменных шестерён, управление частотой вращения шпинделя и движением подачи. В ряде случаев наладка является весьма сложным и трудоёмким процессом, поэтому по возможности при обработке некоторых сложных фасонных поверхностей заведомо в схему обработки закладывают определенные упрощения конструкции режущего инструмента и устанавливают приближенную кинематическую цепь. Т.е., например, изготавливают зуб колеса не по идеальной эвольвенте, а по кривой, близкой к ней.

Так при вихревом способе нарезания резьбы сама кинематическая схема операции предполагает появление на поверхности резьбы огранки.

При изготовлении зубьев зубчатых колёс модульными фрезами погрешность профиля зуба появляется из-за несоответствия количества нарезаемых зубьев расчетному числу, для которого спроектирована данная фреза.

При заточке долбяков по передней поверхности нарушается профиль зуба, что ведет к возникновению погрешности эвольвенты нарезаемых зубьев колеса. Таких примеров можно привести множество.

|

|

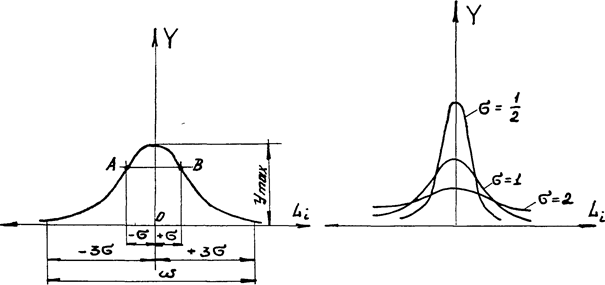

СЛУЧАЙНЫЕ ПОГРЕШНОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ.

Если настроить станок и в автоматическом режиме обработать на нём партию деталей, то окажется, что их размеры колеблются в определенном интервале, и все детали отличаются друг от друга. Это происходит от того, что в процессе обработки появились случайные погрешности, которые привели к рассеянию размеров заготовок.

Случайная погрешность - это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причём ее появление не подчиняется никакой видимой закономерности.

На появление случайных погрешностей оказывают влияние большое число независимых друг от друга факторов: колебания температуры, колебания твердости обрабатываемого материала, колебания припуска, снимаемого при обработке, неточности при установке суппортов по упорам и конечным выключателям, изменения положения заготовки в приспособлении, упругие отжатия элементов технологической системы под действием нестабильных сил резания и т.п. Поэтому при обработке партии деталей на настроенном станке истинный размер каждой детали является случайной величиной и может принимать разное значение в границах определённого интервала.

Случайные погрешности обработки принято исследовать при помощи законов математической статистики, которая позволяет обрабатывать и анализировать экспериментальные данные, полученные в результате наблюдений над массовыми случайными явлениями.

Пусть измерены 100 заготовок, обработанных на настроенном станке. Совокупность значений истинных размеров заготовок, расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей называется статистическим рядом и оформляется в виде таблицы (рис.18). Частостью называется отношение числа заготовок одного размера к общему числу заготовок партии. Диапазон наблюдаемых размеров разбивают на интервалы одинаковой длины, причем число интервалов должно быть не меньше семи, а его длина (разность между наибольшим и наименьшим размерами в пределах одного интервала) должна быть больше цены деления шкалы измерительного инструмента. Это делается с целью компенсации погрешностей измерений. Затем на графике (рис. 18) по оси абсцисс откладывают интервалы размеров, а по оси ординат - количество размеров, попавших в каждый интервал (частота). В результате получается график в виде прямоугольников, который называется гистограммой распределения. Если соединить середины прямоугольников ломаной линией, то получится эмпирическая кривая, называемая полигоном распределения.

|

|

В зависимости от вида обработки в теории вероятности и математической статистики разработаны различные методы, с помощью которых можно объективно оценить точностные характеристики реальных технологических процессов.

В машиностроении наибольшее практическое применение нашли следующие законы: нормального распределения (закон Гаусса), равнобедренного треугольника (закон Симпсона), эксцентриситета (закон Релея), законы равной вероятности, которые представляют собой комбинацию этих законов.

Все эти законы используют для оценки точности технологических процессов, определения уровня настройки станков, оценки стабильности технологических процессов, определения ожидаемой доли брака, установления зависимости между точностными параметрами смежных операций и для решения других задач.

Вопросы к теме «Точность изготовления деталей»

1. Что понимают под точностью детали?

2. Что зависит от точности изготовления?

3. Какие методы достижения заданной точности существуют?

4. В чем заключаются способы достижения заданной точности?

5. Достоинства и недостатки способов достижения заданной точности, в каких условиях производства они применяются?

6. Что такое погрешность изготовления детали? Какие они бывают (Назовите).

7. Каковы причины возникновения систематических погрешностей?

8. Какие характеристики геометрической точности имеют станки?

9. Назовите причины систематических погрешностей обработки.

10. Какие погрешности формы вызываются усилиями зажима заготовки?

11. Какие погрешности возникают при измерении штангенциркулем?

12. Что такое случайная погрешность?

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!