ВВЕДЕНИЕ

Процесс горения органического топлива несколько десятилетий остается в центре внимания теплоэнергетиков. Создание, освоение и совершенствование топочных устройств с факельным методом сжигания, как правило, сопровождается попытками интенсифицировать процессы воспламенения и выгорания топлива, с тем, чтобы уменьшить габариты топочной камеры. Это позволило бы сократить высоту котла, а значит, - снизить расходы на сооружение и ремонт не только собственно котла, но и главного корпуса электростанции.

Особенно заметным процесс создания форсированных топочных устройств стал в послевоенные годы, когда во многих странах быстрыми темпами началось увеличение единичных мощностей котельных установок. В послевоенные годы крупными считались котлы паропроизводительностью 200 т/ч, с середины 50-х годов в США работали котлы паропроизводительностью по 750 т/ч (моноблоки по 250 МВт на ТЭС Галлатин), а советские энергетики разрабатывали котлы к дубль-блокам мощностью 300 МВт. В конце 50-х годов на ТЭС Брид и Филип Спорн (США) были сданы в эксплуатацию котлы производительностью 1320 т/ч (моноблоки 450 МВт). В Европе также сооружались мощные котлы, высота которых достигала нескольких десятков метров.

Именно в эти годы в энергетике США, ФРГ и СССР начали применяться высокофорсированные циклонные предтопки, которые обеспечивали экономию по площади до 15% и по объему - до 20% по сравнению с обычными пылеугольными установками.

Первый промышленный котел с горизонтальным циклоном начал работать в 1944 г. в США. Советскими энергетиками был разработан и внедрен в 1951 г. на Закамской ТЭЦ котел с вертикальным циклонным предтопком [1]. Позже котлы с вертикальными (типа KSG) и с горизонтальными циклонными предтопками появились в ФРГ и в других промышленно развитых странах. В 1958 г. в СССР был сдан в эксплуатацию котел с горизонтальными циклонными предтопками на ТЭЦ-14 Ленэнерго, несколько позже - на ТЭЦ-17 Ленэнерго и на Кузнецкой ТЭЦ (г. Новокузнецке, с. 1966 г. начали работать такие же котлы паропроизводительностью по 220 т/ч на Черкасской ТЭЦ. Котлы с вертикальными циклонными предтопками системы ВТИ длительное время работали на Мироновской и Ангренской ГРЭС.

Все эти циклонные камеры имели высокие тепловые напряжения объема: от 1,75 МВт/м3 для вертикальных до 4,65МВт/м3 для горизонтальных циклонов, поперечного сечения - от 11,6 до21,0МВт/м2.

В процессе разработки и исследования первых промышленных котлов с циклонными предтопками предполагалось, что они будут универсальными, т.е. не чувствительными к изменению характеристик сжигаемого топлива. Ожидалось также, что высокое шлакоулавливание в циклонной камере позволит уменьшить опасность шлакования и загрязнения конвективных поверхностей нагрева и снизить выбросы золы в атмосферу. Возможность отключения части циклонов позволила надеяться на глубокое регулирование нагрузки таких котлов. Но главным достоинством считалось уменьшение габаритов и повышение КПД котлов как за счет снижения расхода электроэнергии на приготовление топлива, так и за счет уменьшения коэффициента избытка воздуха с обычных значений

до

до

В какой-то степени эти надежды были вызваны широкой рекламой, развернутой зарубежными котлостроительными фирмами, главным образом Бабкок-Вилкокс (США) и KSG (ФРГ). Все это заставило ведущие отраслевые институты ВТИ, ЦКТИ, МОЦКТИ, ЭНИН, КазНЙИЭ, многочисленные кафедры учебных институтов МВТУ, ЛПИ, УПИ развернуть интенсивное изучение процесса горения применительно к циклонным топочным камерам, тем более, что упорядоченная аэродинамика циклонных камер открывала большие возможности для аналитических и экспериментальных исследований в этой сравнительно новой и, казалось, перспективной области энергетики.

В результате сложилась несколько парадоксальная ситуация, на которую обратил внимание доктор техн. наук М.А. Наджаров, отметив, что, несмотря на совершенно незначительное по сравнению с США и ФРГ промышленное применение энергетических циклонных топок на отечественных электростанциях, советские научные работы по исследованию структуры циклонного и вихревого процессов сжигания твердого топлива оставляют далеко позади себя как по количеству, так и по качеству известные нам зарубежные публикации по этому вопросу [2].

Вместе с тем, опыт эксплуатации котлов с циклонными предтопками не подтвердил надежд на их универсальность по отношению к сжигаемому топливу. Более того, циклонные предтопки оказались весьма требовательны к качеству и стабильности характеристик топлива. Полнота тепловыделения в циклонах составляла только 0,85-0,9, в результате чего максимальная температура в циклонах оказалась ниже расчетной. Наблюдались случаи зашлаковки леток горизонтальных циклонов что приводило к вынужденным остановам котла, так как расшлаковка циклонных леток на ходу невозможна. Из-за высокого давления на периферии циклонных камер (7-8 кПа) ужесточались требования к герметичности их обшивки. Сложной проблемой оказалось обеспечение плотности в месте присоединения циклонов к камере охлаждения.

Можно назвать еще несколько причин, которые сначала тормозили широкое внедрение циклонных предтопков в энергетике, а позже заставили вообще отказаться от таких котлов. Это, во-первых, сложность изготовления и монтажа циклонных предтопков, а также более высокая трудоемкость при проведении ремонтно-восстановительных работ. Во-вторых, это высокие требования к квалификации обслуживающего персонала из-за повышенной сложности котлов с циклонными предтопками.

Опыт эксплуатации различных топочных устройств показал, что в отношении универсальности и маневренности циклонные топки не превосходят обычных пылеугольных топок. При этом циклонные топки всех типов заметно превосходят однокамерные пылеугольные топки по своей стоимости, трудозатратам на изготовление, монтаж и ремонт. Кроме того, циклонным предтопкам свойственно повышенное образование оксидов азота из-за высоких тепловых напряжений объема и соответственно высокой температуры горения.

Все это предопределило отказ от широкого внедрения котельных установок с циклонными предтопками в энергетике, но не убавило стремления к интенсификации топочного процесса с целью уменьшения габаритов топочной камеры и повышения степени унификации топочных устройств.

Для решения этой проблемы на новом этапе специалисты пошли по пути создания оригинальных однокамерных топочных устройств, которые сохраняли некоторые преимущества циклонного принципа сжигания, но позволяли избавиться от сооружения сложных циклонных предтопков. Вниманию энергетической общественности были предложены топка МЭИ с пересекающимися струями, топки ВТИ с встречно-наклонным расположением прямоточных горелок (гамма-топка), вихревая топка ЦКТИ и топка с низкотемпературным вихрем ЛПИ. Примерно в те же годы в связи с проблемой защиты атмосферы от вредных выбросов и с учетом снижения качества твердых топлив появляется большей спрос на котлы с охлаждаемым кипящим слоем. Несколько позже были развернуты работы по исследованию кольцевой топки Сибтехэнерго, прямоточно-вихревой топки МЭИ-ЦКБ НПО "Энергоремонт" и некоторых других конструкций.

В настоящее время накоплен большой объем лабораторных полупромышленных исследований, связанных с разработку конструкций перечисленных топочных устройств. Некоторые и них внедрены при реконструкции действующих котлов: топка, МЭИ с пересекающимися струями, гамма-топка ВТИ, ряд топок с кипящим слоем, другие топки были сооружены на котлостроительных заводах: котел ТПЕ-427 с вихревой топкой ЦКТИ, коте; БКЗ-420-140 с низкотемпературным вихрем ЛПИ, коте; Е-820-13,9 с кольцевой топкой.

В настоящее время накоплен большой объем лабораторных полупромышленных исследований, связанных с разработку конструкций перечисленных топочных устройств. Некоторые и них внедрены при реконструкции действующих котлов: топка, МЭИ с пересекающимися струями, гамма-топка ВТИ, ряд топок с кипящим слоем, другие топки были сооружены на котлостроительных заводах: котел ТПЕ-427 с вихревой топкой ЦКТИ, коте; БКЗ-420-140 с низкотемпературным вихрем ЛПИ, коте; Е-820-13,9 с кольцевой топкой.

Рассмотренный в книге материал свидетельствует о том, что специалисты по горению в отраслевых институтах и на кафедpax ВУЗов совместно с конструкторами КБ и котлостроительных заводов добились определенных успехов в создании более совершенных топочных устройств. Предложенные схемы топочных устройств обладают некоторыми существенными преимуществами перед традиционными пылеугольными топками с факельным методом сжигания. Почти все они позволяют несколько снизить габариты топочных камер благодаря раннему воспламенению и форсированному выгоранию угольной пыли. Некоторые конструкции топок снижают интенсивность шлакования топочных экранов и уменьшают загрязнение конвективных поверхностей нагрева. Благодаря этому удается повысить бесшлаковочную мощность котлов, а также избавиться от сложных систем очистки поверхностей нагрева.

В большинстве случаев специальные топочные устройства снижают образование токсичных оксидов азота, а в некоторых случаях - также агрессивного триоксида серы. Топки с кипящим слоем даже без добавки кальцийсодержащих присадок значительно уменьшают выбросы диоксида серы (особенно при достаточно высоком содержании оксида кальция в минеральной части топлива). Таким образом, и с экологической точки зрения конструкции специальных топочных устройств обладают определенными преимуществами.

Глава первая

Глава вторая

ПОЛУОТКРЫТАЯ ТОПКА ВТИ

ГОРЕЛОК (ГАММА-ТОПКА)

ИССЛЕДОВАНИЕ АЭРОДИНАМИКИ

ВИХРЕВАЯ ТОПКА ЦКТИ

Глава пятая

ДРУГИЕ ПРИМЕРЫ СПЕЦИАЛЬНЫХ ТОПОК ДЛЯ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ

ДВУХКАМЕРНАЯ ТОПКА ФИРМЫ БАБКОК-ВИЛКОКС (США)

Американские энергетики прекратили установку котлов с циклонными предтопками в начале 70-х годов. В настоящее время на электростанциях США продолжают работать 105 котлов с циклонными предтопками общей мощностью 26 ГВт (эл.). Самый малый из этих котлов обеспечивает паром турбогенератор мощностью 40 МВт и имеет два циклона, расположенных в один ярус на фронтовой стене. Самым крупным является котел к блоку мощностью 1150 Вт, имеющий 23 встречно-размещенных циклонных предтопка на двух уровнях по высоте [37].

Новая волна интереса к двухкамерным топочным устройствам относится к концу 70-х годов и связана с необходимостью обеспечить жесткие нормы по допустимым выбросам оксидов азота [38] или с желанием использовать уголь на газомазутных котлах без существенной реконструкции последних [39].

Котлостроительная фирма Бабкок-Вилкокс совместно с энергетическим научно-исследовательским институтом (EPRI) провела комплекс работ по сжиганию угольной пыли в предтопке с недостатком воздуха (а = 0,6 ÷0,8) с дожиганием продуктов неполного сгорания в основной топочной камере. Испытания огневого стенда тепловой мощностью 1,2 МВт показали, что решающим фактором, от которого зависит концентрация оксидов азота за котлом, является температура во второй ступени сжигания (т.е. в основной топочной камере). По мере снижения этой температуры с 1200 до 900°С концентрация NOx (в пересчете на NO2 при О2 - 3%) уменьшалась от 500 до 160 мг/м3 при сжигании битуминозного угля Питсбургского месторождения. Оптимальное количество воздуха, подаваемого в предтопок, оказалось равным 70% теоретически необходимого. При снижении этой величины можно было получить еще меньшую концентрацию NOх за предтопком, но при этом существенно снижалось тепловыделение в предтопке.

Определенное влияние на концентрацию NОх за котлом оказывала также интенсивность перемешивания воздушных струй с продуктами неполного сгорания на выходе из предтопка. Снижение интенсивности перемешивания, например, за счет уменьшения угла между потоком продуктов неполного сгорания и воздушными струями снижало концентрацию NOx, но увеличивало содержание СО в уходящих дымовых газах.

Для того чтобы уверенно перейти от огневого стенда к крупному энергетическому котлу, решено было провести этап исследований на промышленном котле с предтопком тепловой мощностью до 14,6 МВт. Для этой цели использовали четырехбарабанный котел Стирлинга производительностью по пару 18 т/ч, установленный в Исследовательском центре Бабкок-Вилкокс в г. Элианс (штат Огайо). Предтопок этого котла (рис. 30) имел поперечное сечение 0,465 м2, длину около 4 м и от предтопка огневого стенда отличался не только размерами - наклон продольной оси на 30° к горизонту обеспечивал удаление золовых частиц из предтопка, соединительная камера между предтопком и основной топочной камерой имела прямоугольное сечение шириной 495 мм и высотой 1525 мм, воздушные сопла размещались с обеих сторон соединительной камеры. Котел имел систему рециркуляции дымовых газов, стенки предтопка были экранированы плавниковыми трубами, охлаждаемыми водой. В торце предтопка установлена двухрегистровая вихревая горелка фирмы Бабкок-Вилкокс, обеспечивающая сниженное образование оксидов азота за счет замедленного смешения вторичного духа с аэросмесью

воз  .

.

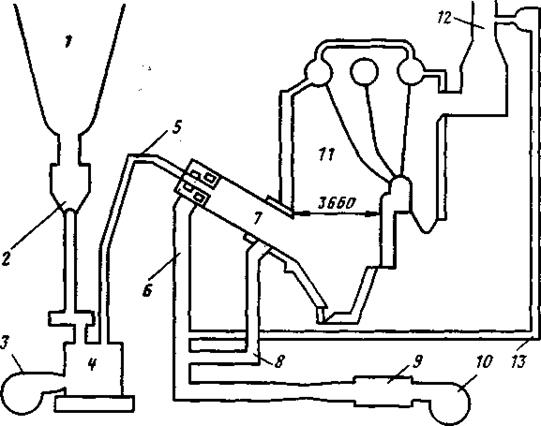

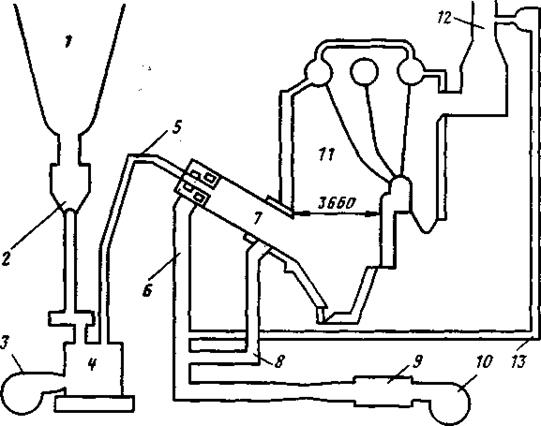

Рис. 30. Промышленный котел фирмы Бабкок-Вилкокс с предтопком [38]:

1 — угольный бункер; 2 — питатель угля; 3 — вентилятор первичного воздуха; 4 — мельница типа Е-21; 5 — аэросмесь к предтопку; 6 — воздух для 1-й ступени и газы рециркуляции; 7 — предтопок; 8 — воздух для 2-й ступени и газы рециркуляции; 9 — воздухоподогреватель; 10 — дутьевой вентилятор; 11 — котел Стирлинга; 12 — дымовая труба; 13 — рециркуляция дымовых газов

Исследования, проведенные на этой установке, показали, что по мере снижения коэффициента избытка воздуха в предтопке от 0,9 до 0,5 концентрация NQX за предтопком линейно уменьшается от 630 до ПО мг/м3 (в пересчете на N02 при 02 = 3%). Однако после дожигания продуктов неполного сгорания в основной топке зависимость NОх от избытка воздуха приобретает экстремальный характер: минимальная концентрация NOх (250 мг/ м3 при рециркуляции 15% дымовых газов и 350.мг/м без рециркуляции) получена при a 1 = 0,6÷0,75. При меньших a 1 тепловыделение в Предтопке незначительно, но в основной топке азотсодержащие компоненты в большей степени окислялись до NO. При a 1 =0,8÷0,9 во второй ступени горения наблюдалось снижение концентрации NOx с 600 до 500 мг/м3 без рециркуляции и до 380 мг/м3 при г= 15%. Снижение нагрузки предтопка также, как и увеличение рециркуляции, уменьшало концентрацию NOx за котлом.

Исследование полупромышленного котла позволило перейти к подготовке проекта крупного энергетического котла. В качестве базового котла для сравнения выбрали пылеугольный котел фирмы Бабкок-Вилкокс к энергоблоку мощностью 650 МВт. Котел П-образной компоновки, с уравновешенной тягой, оборудован топкой с твердым шлакоудалением, с 49 вихревыми двухрегистровыми горелками, расположенными встречно на фронтовом и заднем экранах.

Затем выполнили два технических проекта котлов аналогичной мощности с предтопками. Первый имел башенную компоновку, что было связано с необходимостью разместить 28 предтопков с четырех сторон основной топочной камеры. Предтопки располагались в два яруса по высоте и имели наклон осей к горизонту в 30°. Для, обеспечения циркуляции воды через систему охлаждения этих предтопков потребовалось установить пять добавочных насосов. Ожидалось, что при наличии системы рециркуляции дымовых газов концентрация NOx за котлом не будет превышать 300 мг/м3.

Учитывая конструктивные сложности при создании котла с 28 предтопками, решили разработать альтернативный вариант -полуоткрытую топку, в которой сближение труб фронтового и заднего экранов создавало пережим. В нижней части топки в два яруса встречно были расположены 28 двухрегистровых горелок. Коэффициент избытка воздуха во всех горелках был меньше 1,0, а необходимый для полного сгорания топлива воздух вводился через сопла в сечении пережима. В отличие от первого варианта, котел не требовал дополнительных насосов I для обеспечения циркуляции и был ближе к традиционному I типу котлов с факельным сжиганием. В результате оказалось, I что дополнительные затраты у этого котла меньше, чем у котла I с предтопками: при удельных капитальных затратах обычного г котла в 65 долл. на 1 кВт электрической мощности затраты на 1 котел с пережимом возрастали на 8,5%, а на котел с 28 предтопками и 5 циркуляционными насосами - на 29%. Но главным препятствием к реализации новой конструкции i котла авторы считали опасность коррозии труб в результате создания восстановительной атмосферы и низкую степень выгорания топлива из-за уменьшения температуры в камере дожигания. В результате приняли решение отложить промышленное внедрение разработанной схемы сжигания, поскольку установленные в США нормы по допустимым выбросам NOx могут быть обеспечены более простыми технологическими способами.

Однако в том случае, если нормы допустимых выбросов оксидов азота для пылеугольных котлов будут сокращены до 300 мг/м3, будет целесообразно вернуться прежде всего к конструкции топки с пережимом, а возможно - и к котлу с предтопками, поскольку оба эти варианта дешевле установки по очистке дымовых газов от NOx за котлом.

ПРЕДТОПОК ФИРМЫ TRW (США)

В связи с резким ростом цен на жидкое и газообразное топливо калифорнийская фирма TRW приступила к разработке предтопка, который можно пристраивать к существующим газомазутным котлам для перевода их на сжигание твердого топлива без значительной реконструкции. В процессе испытаний разработанного фирмой предтопка оказалось, что его можно рассматривать и как средство борьбы с выбросами в атмосферу диоксида серы и оксидов азота [39].

Установка состояла из небольшого пылеугольного бункера, системы подачи пыли с высокой концентрацией, камеры предварительного горения для подогрева воздуха, компактной камеры горения с жидким шлакоудалением, установки для регенерации теплоты жидкого шлака, короткого соединительного короба и вторичной горелки с необходимыми регуляторами.

В бункер загружалась угольная пыль с остатком на сите 74 мкм не более 30%. Система регулирования обеспечивала заданный уровень пыли в аэрационной камере, благодаря чему поддерживалось стабильное: псевдоожижение и стабильная подача топлива к камере горения при отношении (по массе) уголь - ожижающая среда, равном 10.

Глава шестая

ТОПКИ С КИПЯЩИМ СЛОЕМ

С АТМОСФЕРНЫМ КИПЯЩИМ СЛОЕМ

Возможность и эффективность связывания серы в кипящем слое кальцийсодержащими присадками тщательно исследованы фирмой Бабкок-Вилкокс и ЕРШ (США). Опыты при сжигании средне- и высокосернистых углей западных месторождений США проводились на экспериментальной установке с топкой кипящего слоя (рис. 34). Дробленое топливо и известняк с размером частиц 1,6-6,4 мм подавались в слой, площадь которого составляла менее 1 м2. При сжигании угля с содержанием серы 3% требуемая степень связывания серы (80%) достигалась [49] только при мольном соотношении Ca/S = 4. Эти данные относятся к режимам, в которых уловленные твердые частицы не возвращались в слой.

Специалистами фирмы Бабкок-Вилкокс были проведены исследования на котле с кипящим слоем ТЭЦ Ренфрю (Англия). Топка с кипящим слоем смонтирована при реконструкции слоевого котла с механической решеткой, который вырабатывал 18 т/ч пара при давлении 2,8 МПа и температуре 294°С [50]. Схема топливоподачи и самого котла после реконструкции показана на рис. 35. Подсушенное и размолотое топливо по девяти трубопроводам пневматически подается в слой через Т-образные сопла. Размеры воздухораспределительной решетки 3,1x3,1 м, высота слоя 0,8-0,9 м. Короб под решеткой разделен на секции, к каждой из которых воздух поступает по отдельному воздухопроводу. Решетка имеет три стояка для спуска золы. Для растопки котла на фронтовом и заднем экранах над слоем установлены четыре мазутных форсунки производительностью по 136 кг/ч.

Испытания котла проводились при двух модификациях топки: первая серия опытов проведена при скорости воздуха на свободное сечение слоя 1,25 м/с. При этом в слой были погружены 10 змеевиков и производительность котла составляла 10,5 т/ч. Во второй серии опытов скорость увеличена до 2,5 м/с,

Рис. 34. Опытная топка с кипящим слоем фирмы Бабкок-Вилкокс [45]:

I — воздушная камера; 2 ~ воздухораспределительная решетка; j — погруженный в слой трубный пучок; 4 — огнеупорный кирпич; 5 — водяной объем; 6 — выход пара; 7 — выход дымовых газов; 8 — золовой бункер

Рис. 35. Схема реконструированного котла на ТЭС Ренфрю [46]:

1 - ввод топлива; 2 - спуск золы; 3 - подача воздуха под решетку; 4 — растопочные мазутные форсунки; 5 — циркуляционные насосы; 6 — золоуловитель грубых частиц; 7 - экономайзер; 8 — возврат крупных частиц на дожигание

число погруженных в слой змеевиков - до 24. Производительность котла при этом возросла до 21 т/ч. При проведении опытов сжигались два типа углей: шотландский уголь

и ирландский высокозольный уголь

и ирландский высокозольный уголь

. Коэффициент избытка воздуха в различных опытах колебался от 1,14 до 1, 27, температура слоя независимо от вида топлива в первой серии опытов (с пониженной скоростью в слое) составляла 930°С, во второй серии (при увеличении погруженных в слой поверхностей нагрева) - около 880°С. Содержание горючих в уносе в основном определялось видом топлива и мало менялось с изменением режима. При сжигании шотландского угля горючие в уносе составляли 2,7-4%, а при сжигании ирландского угля 10-10,5%.

. Коэффициент избытка воздуха в различных опытах колебался от 1,14 до 1, 27, температура слоя независимо от вида топлива в первой серии опытов (с пониженной скоростью в слое) составляла 930°С, во второй серии (при увеличении погруженных в слой поверхностей нагрева) - около 880°С. Содержание горючих в уносе в основном определялось видом топлива и мало менялось с изменением режима. При сжигании шотландского угля горючие в уносе составляли 2,7-4%, а при сжигании ирландского угля 10-10,5%.

Анализ уходящих дымовых газов показал, что при температуре слоя 800-950°С концентрация оксидов азота (в пересчете на NO2 при О2 = 6%) равна 440-450 мг/м3 (содержание азота в топливе при этом составляло 1,1%).

Программы по созданию крупных энергетических котлов с топками кипящего слоя, начатые в 70-е годы, продолжались и в 80-е годы, причем к энергомашиностроительным фирмам все чаще стали присоединяться энергоснабжающие компании. Так, например, компания TVA наметила программу создания демонстрационного блока мощностью 200 МВт с кипящим слоем атмосферного типа, который позволил бы создать коммерческий блок мощностью 800 МВт.

В процессе предпроектных проработок выяснилось, что до начала проектирования демонстрационного котла потребуется создать пилотную установку меньших масштабов для исследования ряда вопросов. Фирмы Бабкок-Вилкокс и Стоун энд Вебстер спроектировали и соорудили пилотную установку с атмосферным кипящим слоем мощностью 20 МВт в г. Падаха (штат Кентукки).

Длительная эксплуатация установки подтвердила высокую степень выгорания топлива, низкие выбросы загрязняющих веществ в атмосферу и возможность сжигания топлив с широким диапазоном характеристик. Использование двух методов подачи топлива и известняка (в слой и на слой) позволило выявить их достоинства и недостатки. Было подтверждено, что максимальное связывание серы топлива происходит в температурном диапазоне от 800 до 86С°С [51].

Опыт эксплуатации установки использовали EPRI и несколько электроэнергетических компаний для проектирования трех блоков с кипящим слоем атмрсферного типа мощностью от ПО до 160 МВт. Энергоснабжающая компания TVA заключила контракт с фирмой Комбасшн Инжиниринг (СЕ) на проектирование котла с кипящим слоем атмосферного типа для блока мощностью 160 МВт. Этот блок решено было установить вместо блока № 10 на ТЭС Шавеню.

При замене энергоблока № 10 сохранили устройство топливо-подачи, паровую турбину, газоходы к тканевым фильтрам и большую часть вспомогательного оборудования от ранее работавшего пылеугольного котла. Котел со стационарным кипящим слоем работает с уравновешенной тягой и вырабатывает пар с параметрами 12,5 МПа, 538°С. Для цилиндра низкого давления пар при давлении 3,1 МПа повторно перегревается до 538°С. Топка имеет шесть секций, каждая из которых может работать самостоятельно. Программа испытаний рассчитана на четыре года, после чего предполагается промышленная эксплуатация этого энергоблока.

В штате Висконсин длительное время работает котел с кипящим слоем при атмосферном давлении на ТЭС Френч Ай-ленд, принадлежащей электроэнергетической компании Нор-серн Стейтс Пауэр (NSP). Котел имел топку с механической решеткой и был реконструирован с переводом на сжигание мазута, а затем при повторной реконструкции смонтирована топка с кипящим слоем для сжигания древесных отходов и низкокачественных сортов твердого топлива. Затраты на повторную реконструкцию этого котла компания предполагала возместить в течение 10-12 лет за счет снижения расходов на топливо.

Опыт эксплуатации котла побудил руководство фирмы изучить вопрос о переводе крупного пылеугольного котла на ТЭС Блэк Дог с установкой стационарного кипящего слоя при атмосферном давлении. Блок № 2 на этой электростанции имел мощность 100 МВт. Котел с естественной циркуляцией паропроизводительностью 390 т/ч с параметрами 12 МПа, 538°С изготовлен фирмой Фостер Уилер. Топка котла рассчитана на сжигание битуминозного угля месторождения Иллинойс, но в последние годы, для соблюдения норм по выбросу диоксида серы, к нему подмешивался малосернистый уголь западных месторождений. Сжигание смеси углей ограничивало нагрузку.блока до 85 МВт. Реконструкцию котла с установкой топки кипящего слоя решено осуществить для обеспечения норм по выбросам диоксида серы при одновременном увеличении мощности блока до 125 МВт и для продления срока его службы еще на 25 лет. Паропроизводительность котла при реконструкции увеличена до 472 т/ч, а диапазон регулирования составил 20—100%. Кипящий слой рассчитан на сжигание полубитуминозного угля, но можно также использовать высокосернистый битуминозный уголь, лигниты, мазутный кокс, а также смесь углей и отходов обогащения. Предполагается провести испытания котла на всех этих видах топлива.

Топка со стационарным кипящим слоем при атмосферном давлении, поставленная котлострсительной фирмой Фостер Уилер, оборудована верхней подачей топлива и известняка, а также соплами острого дутья, размещенными выше вводов топлива. При реконструкции установлены новый регенеративный воздухоподогреватель, более мощные дымососы (459 000 м3/ч, 7 кПа) и дутьевые Еентиляторы.

Интересен опыт западногерманских энергетиков [52], создавших мощный парогазовый энергоблок, в котором применена комбинация обычного котла с камерной топкой и двух предтопков с кипящим слоем. Речь идет об энергоблоке электрической мощностью 230 МВт, который работает на ТЭС Фолклинген; (ФРГ). Собственно котел типа Бенсона имеет призматическую топочную камеру, в которой сжигается высококачественный \ каменный уголь. Для размола угля установлены четыре среднеходные мельницы, из которых аэросмесь подается к восьми вихревым горелкам, размещенным встречно, в два яруса по высоте. Горелки специальной конструкции обеспечивают снижение образования оксидов азота. Параметры свежего пара I 19 МПа, 535°С, однократный промежуточный перегрев пара до I температуры 535°С.

Кроме восьми вихревых горелок котел имеет два предтопка с кипящим слоем, в которых сжигаются отходы углеобогащения с зольностью до 60% и влажностью до 20%. Каждый предтопок имеет по четыре топливозабрасывателя и по четыре горелки над слоем для разогрева кирпичной кладки, а также (в случае необходимости) для стабилизации процесса горения. Топливо забрасывается на слой с постоянным расходом и к забрасывателям подается по транспортерам, работающим под давлением. Каждая распределительная решетка имеет по 2400 воздушных сопл.

Кроме восьми вихревых горелок котел имеет два предтопка с кипящим слоем, в которых сжигаются отходы углеобогащения с зольностью до 60% и влажностью до 20%. Каждый предтопок имеет по четыре топливозабрасывателя и по четыре горелки над слоем для разогрева кирпичной кладки, а также (в случае необходимости) для стабилизации процесса горения. Топливо забрасывается на слой с постоянным расходом и к забрасывателям подается по транспортерам, работающим под давлением. Каждая распределительная решетка имеет по 2400 воздушных сопл.

Погруженная в слой каждого предтопка поверхность нагрева имеет площадь 1360 м2 и охлаждается воздухом, поступающим от компрессора с температурой 230°С и давлением 0,67 МПа. Воздух, нагретый до 730°С, используется затем в газовой турбине непосредственно или в качестве окислителя при сжигании газотурбинного топлива (рис. 36). Во втором случае, при температуре продуктов сгорания 820°С, газотурбинная установка развивает мощность 35 МВт.

Выхлоп газовой турбины с температурой 440°С, имеющий давление несколько выше атмосферного и содержащий 18% кислорода, используется для псевдоожижения слоя в предтопках, а также в качестве первичного и вторичного воздуха для

Рис. 36. Предтопок с кипящим слоем энергоблока с комбинированным циклом на ТЭС Фолклинген (ФРГ):

1 — воздухораспределительная решетка; 2 — наружный коллектор; 3 — погруженная поверхность нагрева; 4 — центральный коллектор; 5 — выхлопной патрубок; 6 — основная топка; 7 — коаксиальный короб

основной топки. При температуре окружающего воздуха 15°С расчетный расход выхлопа за ГТУ 204 кг/с, из этого количества 57 кг/с (28%) поступает под распределительную решетку в предтопки с кипящим слоем, 125 кг/с (61%) используется в качестве вторичного воздуха в основной топке и 22 кг/с (11%) - в качестве сушильного агента в пылесистеме и далее - в качестве первичного воздуха в основной топке.

В те периоды, когда, предтопки с кипящим слоем не работают, в газовую турбину подаются только продукты сгорания газотурбинного топлива, а выхлоп ГТУ используется только для сжигания каменного угля в основной топке.

При частичной нагрузке котла, когда весь выхлоп ГТУ не может быть использован в качестве первичного и вторичного воздуха, часть его направляется в конвективный газоход, где расположен экономайзер. При снижении нагрузки котла до 50% номинальной приходится разгружать и ГТУ, чтобы не допустить вскипания воды в экономайзере.

Продукты сгорания из предтопков с кипящим слоем при температуре 850-900°С через футерованные огнеупорным кирпичом цилиндрические короба поступают в основную топочную камеру под нижним ярусом вихревых горелок. Теплосодержание этих топочных газов составляет примерно 20% тепловыделения в топке при номинальной нагрузке котла.

Значительные успехи по использованию технологии кипящего слоя достигнуты в Чехословакии. Исследовательские работы и применение результатов сжигания в кипящем слое идут здесь в двух направлениях. Это, во-первых, газификация твердого топлива в кипящем слое с последующим сжиганием горючих газов в топке классической конструкции - так называемое двухступенчатое сжигание. Вторым направлением является одноступенчатое сжигание твердого топлива и горючих отходов прямо в кипящем слое.

Национальное предприятие ЧКД Дукла производит промышленные котлы системы Игнифлюид на основе лицензии французской фирмы Файф Колл Бабкок (бывшей Бабкок-Атлантик). Паровые котлы выполняются однобарабанными с естественной циркуляцией, водогрейные котлы выполняются прямоточными [44].

Практический интерес для советских энергетиков представляет другой метод - разделение процесса сжигания топлива на две ступени - газификация в кипящем слое и догорание. Этот метод сжигания позволяет приспособить старые котлы с пылеугольными топками, а также и газомазутные котлы для сжигания некачественных высокозольных топлив. Сжигание в кипящем слое можно также использовать для стабилизации факела на больших пылеугольных котлах взамен мазута.

Рис. 37. Котел типа Дуклафлюид паропроизводительностыо 14 т/ч:

1 — реактор с кипящим слоем; 2 — топка для факельного горения; 3 — воздушная камера; 4 — вторичный воздух; 5 - вход воздуха; 6 — выход дымовых газов

Первая установка такого типа (котел паропроизводительностыо 4 т/ч) была смонтирована на руднике Стаханов. На заводе Бугунице предтопком с кипящим слоем оборудован котел типа Дуклафлюид производительностью 14 т/ч (рис. 37). Крупнейшим из действующих в настоящее время котлов такого типа является котел номинальной мощностью 40 т/ч на ТЭС Гандлова. На рис. 37 показано, что предтопок с кипящим слоем располагается рядом с топочной камерой основного котла. Предтопок рассчитывают таким образом, чтобы генерируемые горючие газы с темпераутрой 850-900°С- обеспечивали вместе с основным факелом требуемую мощность котла. Воздух для сгорания топлива разделяется на первичный (ожидающий) и вторичный (для дожигания). При этом 50-70% стехиометрического количества воздуха ожижает сырой уголь (бурый с размером частиц до 15 мм или каменный с размером частиц 0-6 мм). Это количество воздуха при незавершенном горении обеспечивает температуру в слое 800-900сС, причем температура контролируется быстродействующим термометром, по импульсу от которого увеличивается или уменьшается расход ожидающего воздуха.

Первая установка такого типа (котел паропроизводительностыо 4 т/ч) была смонтирована на руднике Стаханов. На заводе Бугунице предтопком с кипящим слоем оборудован котел типа Дуклафлюид производительностью 14 т/ч (рис. 37). Крупнейшим из действующих в настоящее время котлов такого типа является котел номинальной мощностью 40 т/ч на ТЭС Гандлова. На рис. 37 показано, что предтопок с кипящим слоем располагается рядом с топочной камерой основного котла. Предтопок рассчитывают таким образом, чтобы генерируемые горючие газы с темпераутрой 850-900°С- обеспечивали вместе с основным факелом требуемую мощность котла. Воздух для сгорания топлива разделяется на первичный (ожидающий) и вторичный (для дожигания). При этом 50-70% стехиометрического количества воздуха ожижает сырой уголь (бурый с размером частиц до 15 мм или каменный с размером частиц 0-6 мм). Это количество воздуха при незавершенном горении обеспечивает температуру в слое 800-900сС, причем температура контролируется быстродействующим термометром, по импульсу от которого увеличивается или уменьшается расход ожидающего воздуха.

Продукты газификации, выходящие из кипящего слоя, вместе с Еторичным воздухом направляются в камеру сжигания котла. Газы на выходе из реактора содержат негорючие (N2, C 02, 02) и горючие (Н2, СО, СН4) составляющие. Теплота сгорания этих газов разная в зависимости от вида угля и мощности реактора. При сжигании бурого угля вместе в газами выносится более 90% золы, поступающей в реактор вместе с углем. Остальное количество золы, преимущественно более крупные частицы, периодически выпускается из нижней части кипящего слоя. У более мощных реакторов предполагается постоянный отвод этой части золы с использованием ее энтальпии.

По сведениям [44] такая схема разработана для котла ПГ-640 на блоке электрической мощностью 200 МВт ТЭС Почерады (ЧССР). Необходимость установки предтопка связана с ухудшением качества бурого угля Северочешского бассейна и желанием отказаться от использования газа или мазута для подсветки пылевого факела, а также для растопки из горячего состояния после кратковременного останова. При составлении задания предполагалось, что предтопок с кипящим слоем по тепловой мощности будет эквивалентен паропроизводительности 130 т/ч. Сжигание продуктов газификации из предтопка позволит в основной топочной камере использовать бурый уголь с теплотой сгорания до 7,5 МДж/кг без ограничения мощности блока.

По проекту для предтопка с кипящим слоем будут установлены два бункера объемом 2x40 м3. В первый бункер уголь направляется двухсторонним скребковым конвейером, а во второй -самотеком. Уровень угля в бункерах контролируется тремя предельными измерителями емкостного типа. Сигналы от измерителей уровня выведены на щит управления блоком и на щит управления топливоподачей.

Предполагается, что на ТЭС будет поступать уголь с QP = 7,54 МДж/кг, WP = 28+32%, АР = 45+54%. Расход такого угля на предтопок составит примерно 46,7 т/ч.

Предтопок с кипящим слоем будет установлен около фронтовой стены котла в бункерно-деаэраторном отделении. Стенки его корпуса выполнены из шамотной футеровки и огнеупорной обмуровки общей толщиной 400 мм. Выход горючих газов из предтопка в топочную камеру котла осуществляется через два симметрично расположенных отверстия в верхней части предтопка. Перепускные газоходы образованы стальными каналами с такой

до

до

В настоящее время накоплен большой объем лабораторных полупромышленных исследований, связанных с разработку конструкций перечисленных топочных устройств. Некоторые и них внедрены при реконструкции действующих котлов: топка, МЭИ с пересекающимися струями, гамма-топка ВТИ, ряд топок с кипящим слоем, другие топки были сооружены на котлостроительных заводах: котел ТПЕ-427 с вихревой топкой ЦКТИ, коте; БКЗ-420-140 с низкотемпературным вихрем ЛПИ, коте; Е-820-13,9 с кольцевой топкой.

В настоящее время накоплен большой объем лабораторных полупромышленных исследований, связанных с разработку конструкций перечисленных топочных устройств. Некоторые и них внедрены при реконструкции действующих котлов: топка, МЭИ с пересекающимися струями, гамма-топка ВТИ, ряд топок с кипящим слоем, другие топки были сооружены на котлостроительных заводах: котел ТПЕ-427 с вихревой топкой ЦКТИ, коте; БКЗ-420-140 с низкотемпературным вихрем ЛПИ, коте; Е-820-13,9 с кольцевой топкой. .

.

и ирландский высокозольный уголь

и ирландский высокозольный уголь

. Коэффициент избытка воздуха в различных опытах колебался от 1,14 до 1, 27, температура слоя независимо от вида топлива в первой серии опытов (с пониженной скоростью в слое) составляла 930°С, во второй серии (при увеличении погруженных в слой поверхностей нагрева) - около 880°С. Содержание горючих в уносе в основном определялось видом топлива и мало менялось с изменением режима. При сжигании шотландского угля горючие в уносе составляли 2,7-4%, а при сжигании ирландского угля 10-10,5%.

. Коэффициент избытка воздуха в различных опытах колебался от 1,14 до 1, 27, температура слоя независимо от вида топлива в первой серии опытов (с пониженной скоростью в слое) составляла 930°С, во второй серии (при увеличении погруженных в слой поверхностей нагрева) - около 880°С. Содержание горючих в уносе в основном определялось видом топлива и мало менялось с изменением режима. При сжигании шотландского угля горючие в уносе составляли 2,7-4%, а при сжигании ирландского угля 10-10,5%.