Оценка работоспособности типовых подшипников качения производится по долговечности, которая выражается в млн. км (Ln) пробега. Для грузовых вагонов он должен быть не менее 1,2 млн. км, а для пассажирских - 2 млн. км.

Для расчета примем следующие исходные данные:

- подшипники установлены вплотную друг к другу;

- 70% рейса вагон груженый, а 30% - порожний;

- тара Т- 24 т, грузоподъемность Р- 70 т;

- коэффициент работоспособности подшипника (для типового подшипника С= 7171 кН).

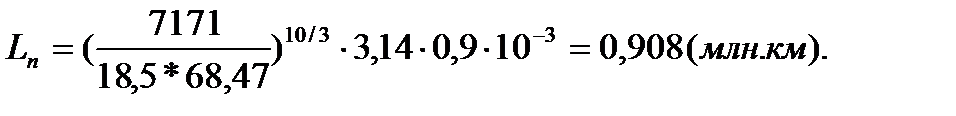

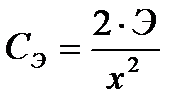

Пробег вагона до разрушения подшипника можно определить по формуле, которая определяет километры пробега:

(5.6)

(5.6)

где m1 = 3, если подшипники шариковые; m1= 10/3, если подшипники роликовые; 18,5 - коэффициент перевода;

D - диаметр круга катания колеса, м; D - 0,9 м;

Рэ - эквивалентная нагрузка на один подшипник.

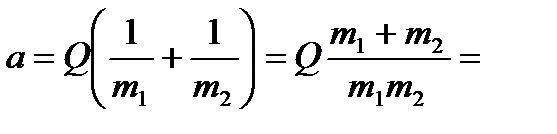

Для определения эквивалентной нагрузки на подшипник необходимо найти нагрузки, приходящиеся на него, когда вагон находится в груженом и порожнем состоянии.

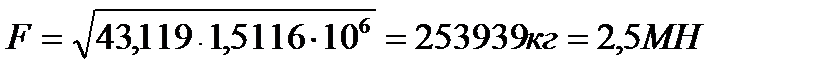

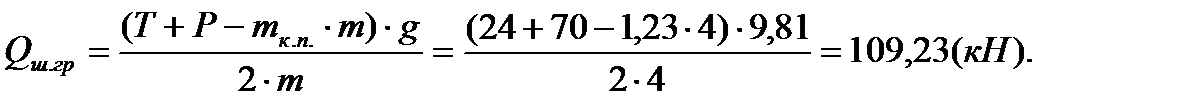

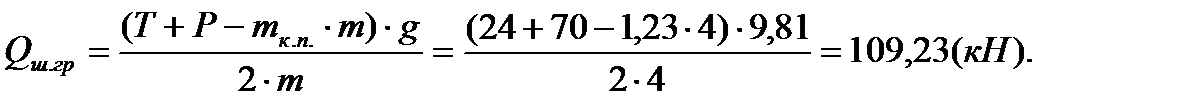

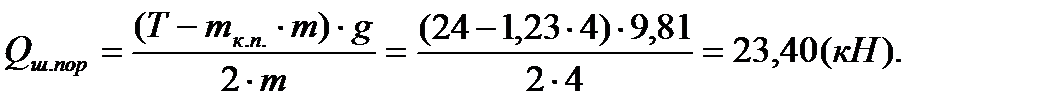

Для груженого вагона Нагрузка на шейку оси равна:

где m к.п. - масса колесной пары, тк.п.. = 1,23 т.

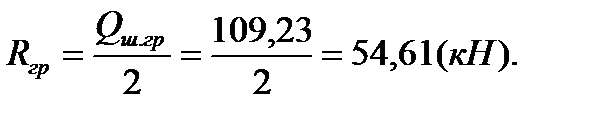

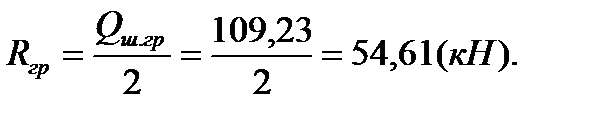

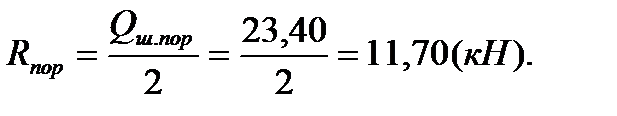

Радиальная нагрузка на подшипник:

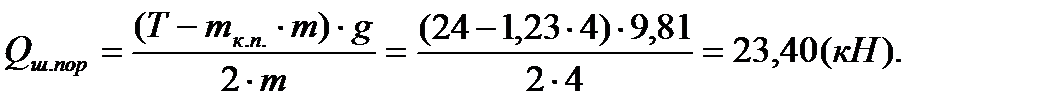

Для порожнего вагона нагрузка на шейку оси равна:

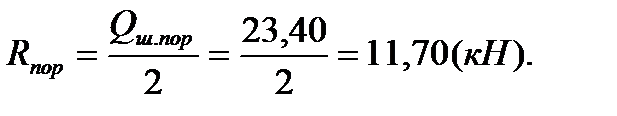

Радиальная нагрузка на подшипник:

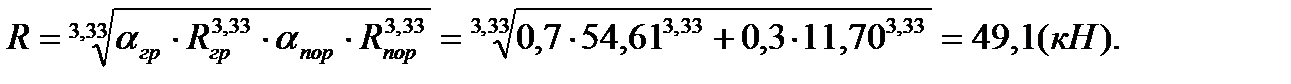

Теперь можно определить среднюю радиальную нагрузку на подшипник:

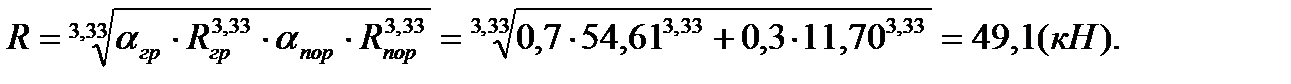

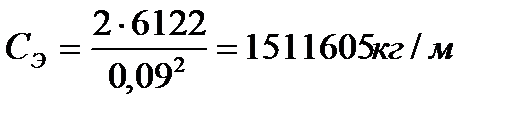

Определим эквивалентную нагрузку на подшипник:

Рэ= R *(1+ КД)= 49,1 *(1+0,4)= 68,74 (кН).

Для цилиндрических подшипников, установленных вплотную друг к другу, К Д = 0,4.

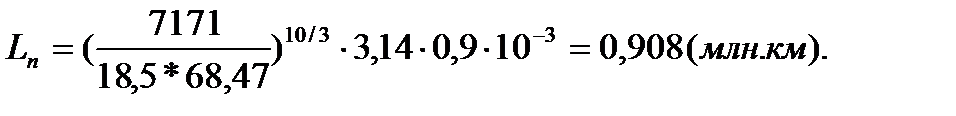

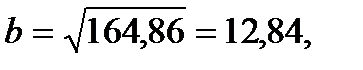

Найдем расчетный пробег вагона до разрушения подшипников по формуле:

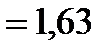

0,908 млн.км. < [Ln ] = 1,2 (млн.км.)

Вывод:

Оценка работоспособности типового подшипника качения с учетом использования его под рассматриваемым вагоном показала, что его долговечность не соответствует требованиям, предъявляемым «Нормами...». Следует подобрать другие подшипники для большей работоспособности.

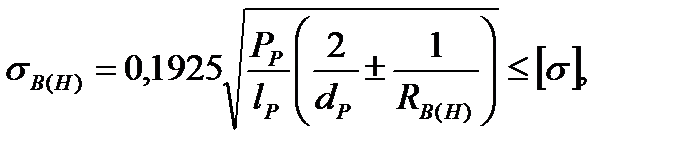

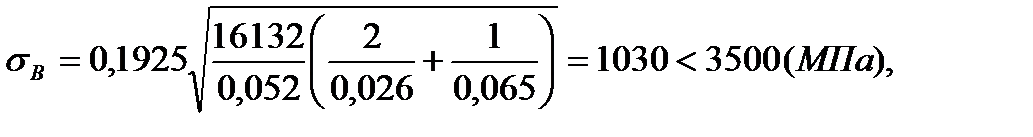

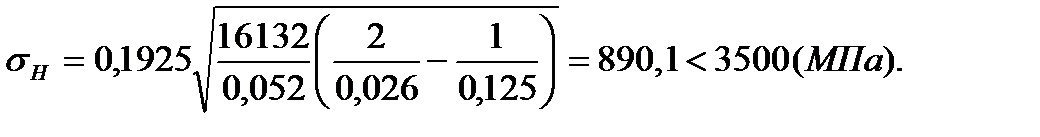

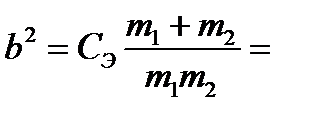

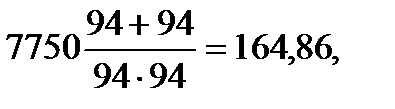

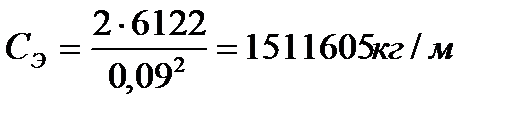

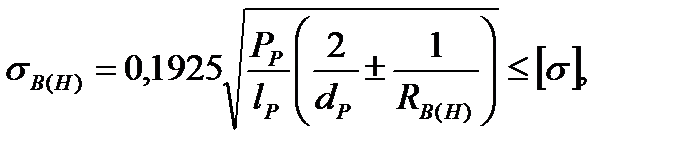

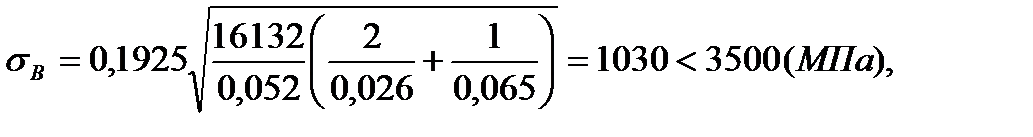

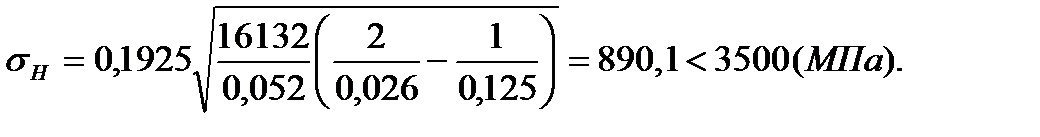

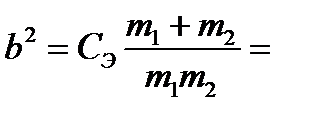

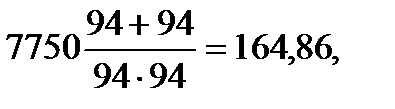

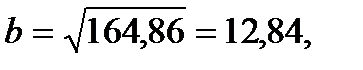

Дополнительно, для оценки прочности, найдем величину контактных напряжений на взаимодействующих поверхностях ролика и колец подшипника по формуле:

(5.7)

(5.7)

где l p -длина ролика, l p 0,052 м; d p -диаметр ролика, d p =0,026 м;

R B (H) - радиусы дорожек качения, соответственно, внутренних и наружных колец; знак «+» берется для внутреннего кольца, «-» минус - для наружного R B (H) = 0,065(0,125).

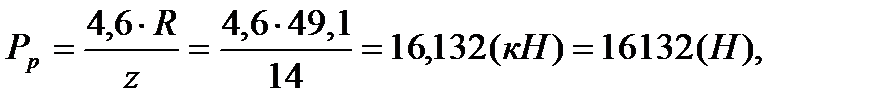

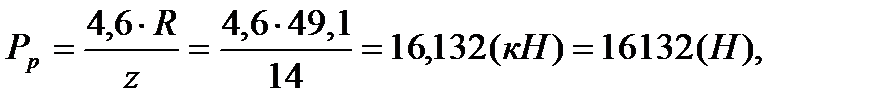

P p - радиальная нагрузка на наиболее нагруженный ролик (для цилиндрических подшипников), определяется по формуле:

где z - число роликов в подшипнике =15 с полиамидными сепараторами, =14 с латунными сепараторами.

Вывод:

Стандартные подшипники соответствуют предъявляемым к ним требованиям по условию контактной прочности, т.к. они изготавливаются из стали ШХ15СГ, а она имеет [σ] = 3500 МПа.

6 Проверка соответствия требованиям «норм» основных элементов ударно-тяговых устройств

Поглощающий аппарат

Основной узел ударно-тяговых устройств – поглощающий аппарат и его качества оцениваются по уровню предельных сил и энергоемкости.

Поглощающие аппараты – это устройства, обеспечивающие продольную амортизацию вагонов, благодаря которой существенно снижается уровень продольных сил, возникающих при переходных режимах движения – рывках и соударениях, при трогании с места и изменениях режимов тяги и торможения, соударениях при роспуске вагонов с горки и т.д.

Такая амортизация способствует не только защите конструкции, но сохранности грузов и оборудования вагонов, повышенной комфортности пассажирских перевозок.

Значительная часть кинетической энергии взаимодействующих вагонов с помощью поглощающих аппаратов трансформируется в потенциальную энергию деформации его упругих деталей и работу сил сухого или вязкого сопротивления движению рабочих узлов амортизатора.

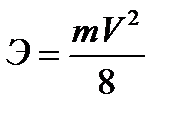

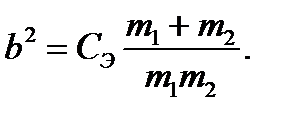

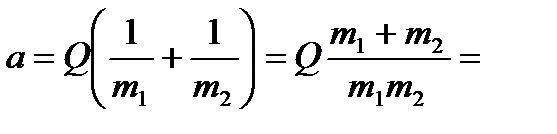

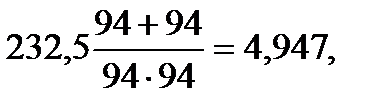

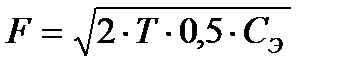

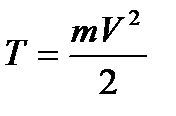

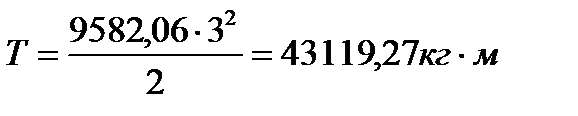

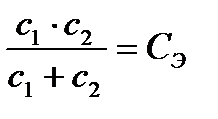

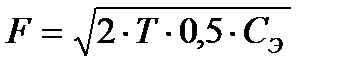

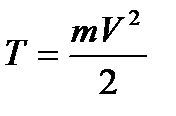

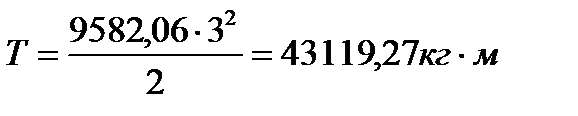

Важнейшая характеристика аппарата – энергоёмкость – величина кинетической энергии удара, воспринимаемая аппаратом при полном ходе. Согласно «Нормам» энергоёмкость должна устанавливаться по формуле:  , где

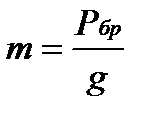

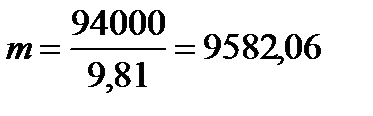

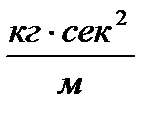

, где  номинальная масса вагона;

номинальная масса вагона;  допустимая скорость соударения (3м/с для 4-х осных вагонов).

допустимая скорость соударения (3м/с для 4-х осных вагонов).

По этой формуле и названной скорости оценивается минимально допустимая энергоемкость поглощающих аппаратов грузового вагона.

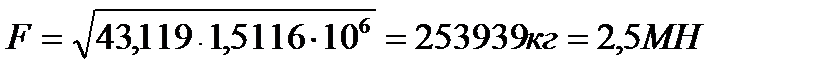

Не менее важный параметр – наибольшая сила в процессе полного сжатия аппарата. Эта сила для вновь проектируемых аппаратов при маневровых соударениях одиночных 4-х осных грузовых вагонов со скоростями 3 м/сек не должна превышать 2,5 МН.

Силу начальной затяжки рекомендуется иметь в 200÷500 КН. Сила закрытия аппарата должна быть в пределах 2÷3 МН.

Сила квазистатического сжатия при полном ходе аппарата грузового вагона – не менее 1,8 МН.

На железных дорогах СНГ на 4-х осных грузовых вагонах используются пружинно-фрикционные аппараты Ш-1-ТМ (выпускались до 1979 г.). Его ход 70 мм, энергоёмкость приработанного аппарата 50 кДж при продольной силе 2,5÷3 МН, скорость соударения 2,2 м/с. С 1979 г. устанавливаются аппараты Ш-2-В, ход 90 мм, энергоёмкость 60 кДж, при продольной силе 2 МН, скорость соударения 2,78 м/с.

Универсальным, пригодным для всех видов вагонов, можно назвать разработанный в МИИТе гидрогазовый аппарат ГА-500, энергоёмкость 140 кДж. При скорости соударения 4,03 м/с вагонов массой 83 т сила составляет всего лишь 2 МН, а вагонов массой брутто 170 т. при скоростях 3,22 м/с сила равна 2,5 МН, энергоёмкость 170 кДж.

Активно внедряются эластомерные поглощающие аппараты, близкие по рабочим характеристикам к аппарату ГА-500.

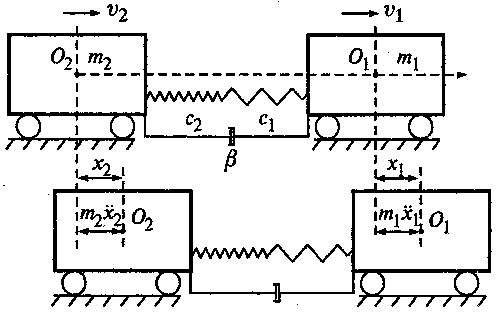

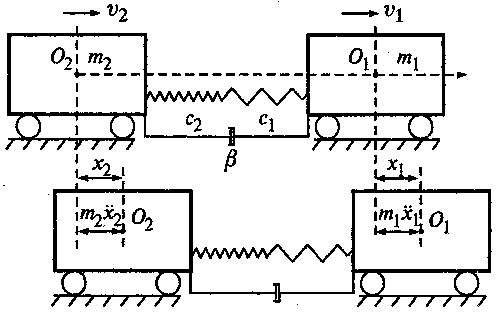

Опишем процесс взаимодействия вагонов с момента их соприкосновения. Для этого рассмотрим расчётную схему (рисунок 6.1).

Рисунок 6.1 - Расчетная схема соударения вагонов

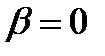

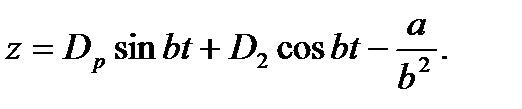

Предположим, что сила затяжки, т.е. постоянная составляющая сопротивления аппаратов, равна Q и силовые характеристики аппаратов имеют лишь линейную составляющую.

Это может быть обеспечено из-за наличия в аппарате лишь пружинной части, либо пружинно-фрикционной с трением, пропорционально сжатию, либо постоянным трением. Составляющая  . Она отражает силу сопротивления, зависящую от скорости соударения.

. Она отражает силу сопротивления, зависящую от скорости соударения.

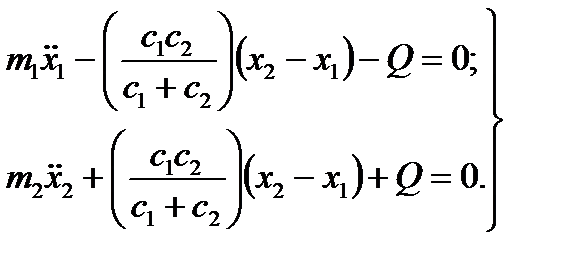

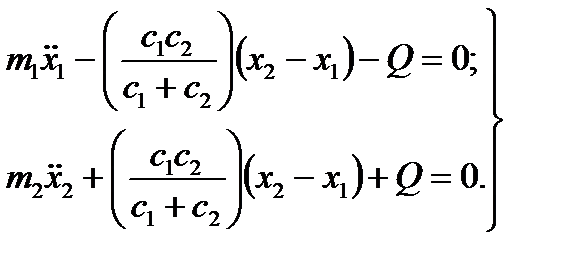

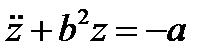

Тогда уравнение движения вагонов с момента соприкосновения их сцепок будут иметь вид:

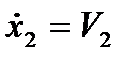

, (6.1)

, (6.1)

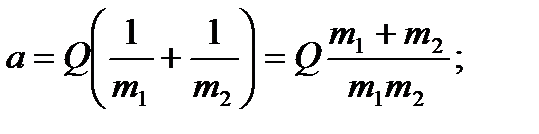

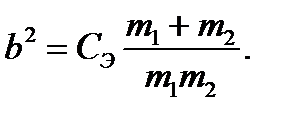

где  и

и  – масса соударения вагонов.

– масса соударения вагонов.

Поделим уравнения соответственно на  и

и  , обозначим

, обозначим  и вычтем из второго уравнения первое.

и вычтем из второго уравнения первое.

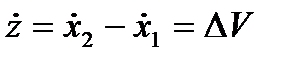

При этом введём новую переменную  . Тогда получим:

. Тогда получим:

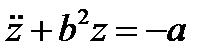

,

,

где

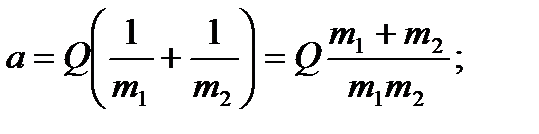

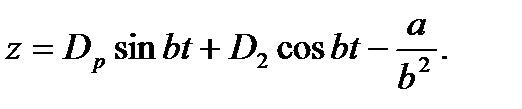

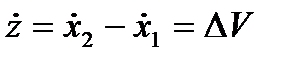

Общий интеграл этого неоднородного уравнения:

Произвольные интегрирования D1 и D2 определяются из начальных условий, согласно которым при

,

,  и

и  ;

;

и, следовательно,

и, следовательно,  .

.

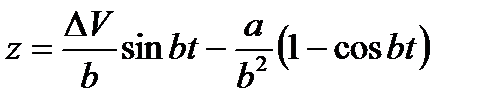

Тогда:

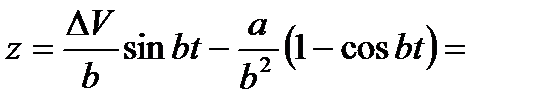

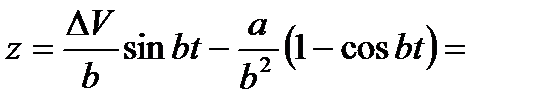

, (6.2)

, (6.2)

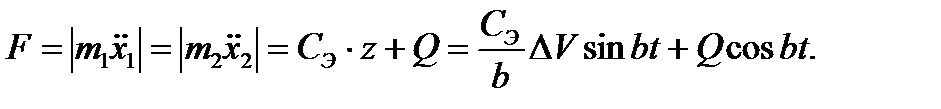

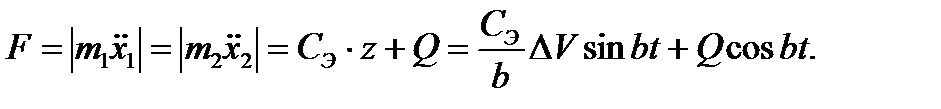

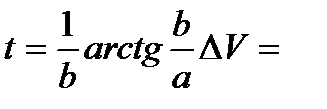

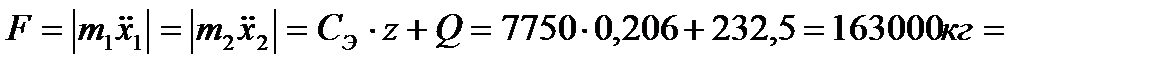

a из уравнений (6.1) сила взаимодействия между вагонами:

(6.3)

(6.3)

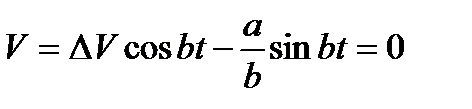

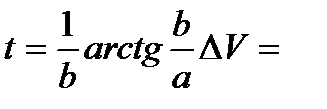

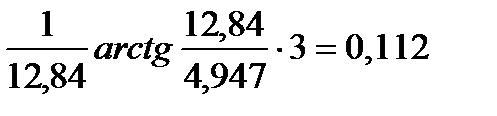

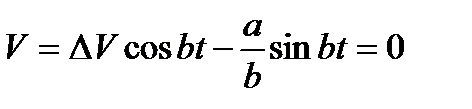

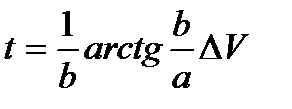

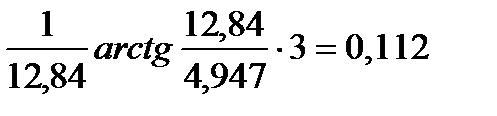

При неограниченном ходе аппарата время полного его сжатия можно найти из условия  , т.е. согласно (6.2).

, т.е. согласно (6.2).

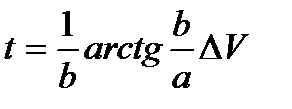

, (6.4)

, (6.4)

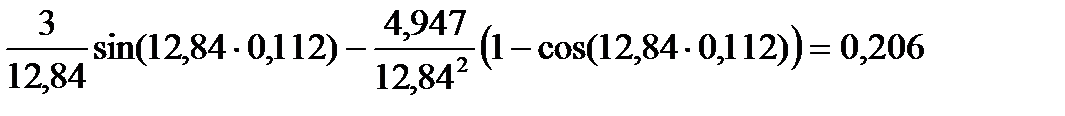

и тогда:

. (6.5)

. (6.5)

Если при этом значение  сжатие

сжатие  аппарата, рассчитанное по формуле (6.2), будет меньше или равно ходу

аппарата, рассчитанное по формуле (6.2), будет меньше или равно ходу  , то, подставив в формулу (6.3) найдём силу, соответствующую моменту сжатия.

, то, подставив в формулу (6.3) найдём силу, соответствующую моменту сжатия.

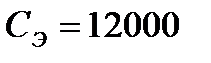

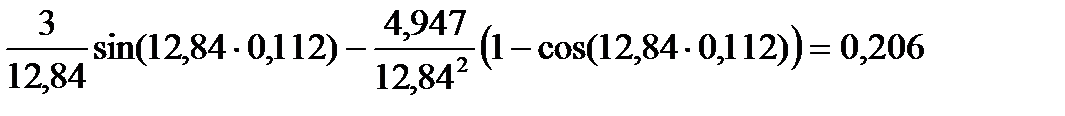

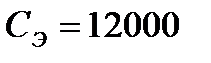

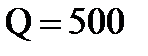

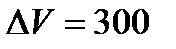

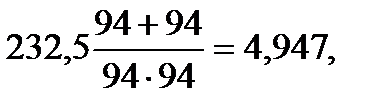

Примем в качестве исходных данных для определения сил взаимодействия вагонов, следующие значения жёсткости поглощающего аппарата,  кг/см, усилие начальной затяжки

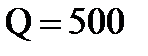

кг/см, усилие начальной затяжки  кг, скорость соударения

кг, скорость соударения  см/сек.

см/сек.

(сек),

(сек),

(см),

(см),

т

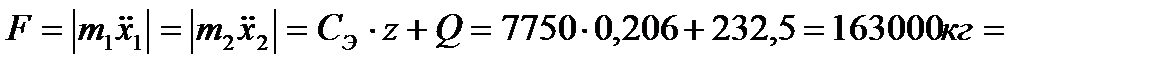

т  (МН).

(МН).

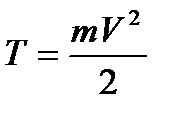

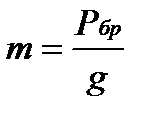

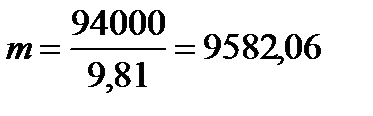

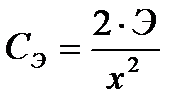

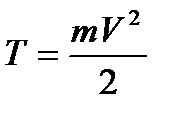

Выполним расчеты сил соударения, используя другой подход. Из теоретической механики известно, что при ударе сила  равна:

равна:

,

,

где  - кинетическая энергия вагона, равная

- кинетическая энергия вагона, равная

;

;

- приведенная жесткость аппарата;

- приведенная жесткость аппарата;

;

;

;

;

;

;

;

;

;

;

Вывод:

Проверка соответствия ударно-тяговых устройств выбранной конструкции вагона показывает, что при аварийной скорости соударения 300 см/сек и рабочим ходе 9см, аппарат закрывается, сила соударения составляет 1,6 МН, что ниже, чем определенно «Нормами». Рекомендуется использовать поглощающий аппарат большей энергоемкости.

(5.6)

(5.6)

(5.7)

(5.7)

, где

, где  номинальная масса вагона;

номинальная масса вагона;  допустимая скорость соударения (3м/с для 4-х осных вагонов).

допустимая скорость соударения (3м/с для 4-х осных вагонов).

. Она отражает силу сопротивления, зависящую от скорости соударения.

. Она отражает силу сопротивления, зависящую от скорости соударения. , (6.1)

, (6.1) и

и  – масса соударения вагонов.

– масса соударения вагонов. и

и  , обозначим

, обозначим  и вычтем из второго уравнения первое.

и вычтем из второго уравнения первое. . Тогда получим:

. Тогда получим:

,

,

,

,  и

и  ;

;

и, следовательно,

и, следовательно,  .

. , (6.2)

, (6.2) (6.3)

(6.3) , т.е. согласно (6.2).

, т.е. согласно (6.2). , (6.4)

, (6.4) . (6.5)

. (6.5) сжатие

сжатие  аппарата, рассчитанное по формуле (6.2), будет меньше или равно ходу

аппарата, рассчитанное по формуле (6.2), будет меньше или равно ходу  , то, подставив в формулу (6.3) найдём силу, соответствующую моменту сжатия.

, то, подставив в формулу (6.3) найдём силу, соответствующую моменту сжатия. кг/см, усилие начальной затяжки

кг/см, усилие начальной затяжки  кг, скорость соударения

кг, скорость соударения  см/сек.

см/сек.

(сек),

(сек),

(см),

(см), т

т  (МН).

(МН). равна:

равна: ,

, - кинетическая энергия вагона, равная

- кинетическая энергия вагона, равная ;

; - приведенная жесткость аппарата;

- приведенная жесткость аппарата; ;

;

;

;

;

; ;

; ;

;