Задание

На проект по модулю

Студент: Андреева Альмира Альбертовна

Группа: НМТЗ-452531

Специальность Конструкторско-технологическое обеспечение машиностроитель-

ных производств

1. Тема проекта

______________________________________________________________________

____________________________________________________________________________________________________________________________________________

2. Содержание проекта, в том числе состав графических работ и расчетов

__________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Дополнительные сведения

__________________________________________________________________________________________________________________________________________________________________________________________________________________

4. План выполнения проекта

| Наименование элементов проектной работы

| Сроки

| Примечания

| Отметка о выполнении

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руководитель _____________________________ /Е.Г.Решетников/

Министерство образования и науки Российской Федерации

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования

«Уральский федеральный университет имени первого Президента России Б.Н.Ельцина»

Институт новых материалов и технологий

Кафедра / департамент Технологии машиностроения / Департамент машиностроения

Министерство образования и науки Российской Федерации

ФГАОУ ВО «Уральский федеральный университет

имени первого Президента России Б.Н.Ельцина»

Рецензия

на проект по модулю

Студента___________________________________________________ группы _______________

(фамилия, имя, отчество)

Тема проекта: ______________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________

Модуль/дисциплина_________________________________________________________________

1.Соответствие результатов выполнения работы целям и задачам курсового проектирования результатам обучения по дисциплине/модулю ____________________________________________________________________________________________________________________________________________________________________

2.Оригинальность и самостоятельность выполнения работы ______________________________

__________________________________________________________________________________

__________________________________________________________________________________

3.Полнота и глубина проработки разделов______________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

4.Общая грамотность и качество оформления текстового документа и графических материалов

____________________________________________________________________________________________________________________________________________________________________

5.Вопросы и замечания ______________________________________________________________

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6.Общая оценка работы _____________________________________________________________

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Сведения о рецензенте:

Ф.И.О.____________________________________________________________________________

Должность_________________________________________________________________________

Место работы ______________________________________________________________________

Уч. звание____________________________________ Уч.степень___________________________

Подпись _________________ Дата ______________________

Анализ рабочего чертежа и выбор концепции обработки.

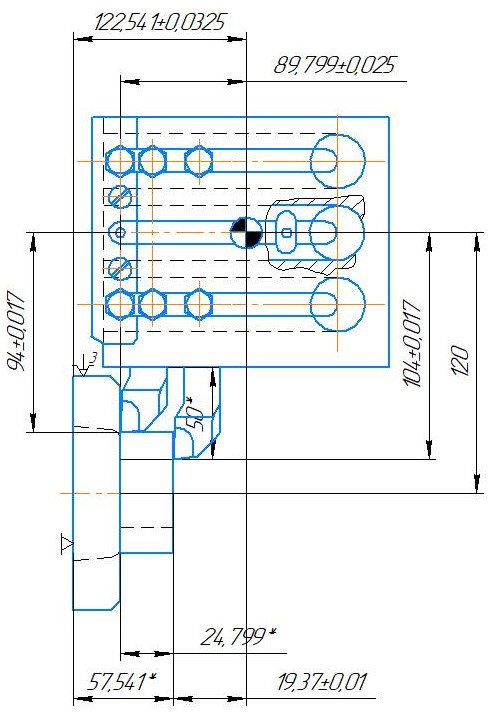

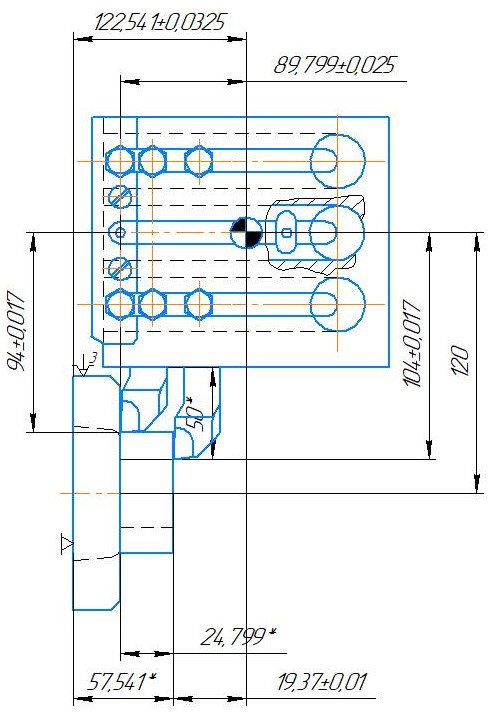

Чертеж детали и задание на курсовое проектирование представлены в прил.1.

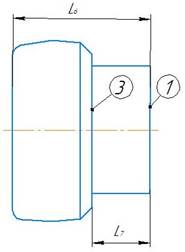

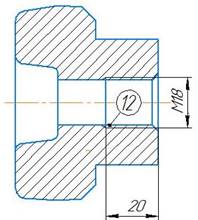

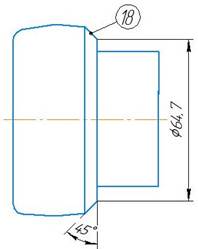

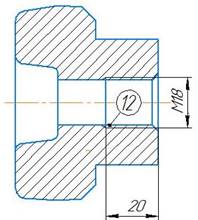

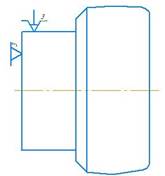

Данный чертеж представляет собой рабочий чертеж корпуса. Материал, из которого изготовлена деталь, сталь 20 ГОСТ 1050-88. Неуказанные предельные отклонения размеров: h14, H14, ±IT14/2. Корпус имеет сквозное ступенчатое отверстие: на глубину 28мм – диаметром 36мм квалитета Н8 и далее на глубину 27мм –диаметром 18мм с резьбой. На цилиндрической поверхности диаметром 70мм квалитета h8 имеется отверстие диаметром 3мм. На цилиндрической поверхности диаметром 50 квалитета h14 имеются две лыски. Наименьшая шероховатость имеет значение Ra1,6, наибольшая – Ra6,3. Поскольку торцевые поверхности имеют шероховатость Ra3,2, то подрезание торцов осуществляется дважды.

Применяемое оборудование:

· токарно-револьверный станок 1Е340П для обработки внутренних и наруж-ных цилиндрических поверхностей (точение, растачивание, снятия фасок, точения канавки), подрезки торцов;

· горизонтально-фрезерный станок 6Р82 для возможности выполнения паза на цилиндрической поверхности;

· вертикально-сверлильный станок 2Н125Л для сверления отверстия.

На первом этапе необходимо подготовить технологические базы для дальнейшей обработки, а, следовательно, обработать предварительно и окончательно наружную цилиндрическую поверхность и торец, которые позволят при их использовании в качестве баз за один установ обработать большинство оставшихся поверхностей и обеспечить их соосность. Далее, используя подготовленные технологические базы, производится обработка других поверхностей и прилегающих к ним торцов.

Формирование исходной заготовки.

Определение припусков, допусков и номинальных размеров исходной заготовки.

Таблица 4.1

Основной припуск

| Номер поверхности

| Толщина, мм

| Диаметр, высота, мм

| Шероховатость Ra, мкм

| Припуск на сторону Z, мм

|

| 1

| 55

| Х

| 3,2

| 1,6

|

| 9

| 3,2

| 1,6

|

| 1

| Х

| 30

| 3,2

| 1,5

|

| 3

| 3,2

| 1,5

|

| 4-4

| Х

| Ø70

| 6,3

| 1,5

|

| 5

| Х

| 28

| 6,3

| 1,4

|

| 9

| 6,3

| 1,6

|

| 2-2

| Х

| Ø50

| 6,3

| 1,5

|

| 6-6

| Х

| Ø36

| 1,6

| 1,4

|

Таблица 4.2

Таблица 4.3

Таблица 6.1

| Номер поверхнос-ти

| 1 этап

| 2 этап

| 3 этап

| 4 этап

|

| 14-12 кв.

| Ra (≥6,3)

| 11-10 кв.

| Ra(6,3-3,2)

| 9-8 кв.

| Ra(3,2-1,6)

| 7-6 кв.

| Ra(1,6-0,8)

|

| 1

| Подрезать, начерно

| Подрезать,

начисто

|

|

|

| 2

| Точить начерно

|

|

|

|

| 3

| Подрезать, начерно

| Подрезать,

начисто

|

|

|

| 4

| Точить начерно

| Точить

получисто

| Точить начисто

|

|

| 5

| Подрезать начерно

|

|

|

|

| 6

| Расточить начерно

| Расточить получисто

| Расточить начисто

|

|

| 7

| Сверлить отверстие

|

|

|

|

| 8

| Расточить канавку

|

|

|

|

| 9

| Подрезать начерно

| Подрезать начисто

|

|

|

| 10

| Сверлить отверстие

|

|

|

|

| 12

| Сверлить отверстие

| Нарезать резьбу

|

|

|

| 14

| Точить фаску

|

|

|

|

| 16

| Точить фаску

|

|

|

|

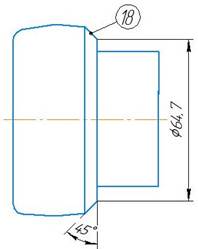

| 18

| Точить фаску

|

|

|

|

| 20

| Фрезеровать лыску

|

|

|

|

| 22

| Фрезеровать лыску

|

|

|

|

| | | | | | | | | |

Маршрутное описание технологического процесса.

Таблица 6.2

| Номер операции

| Наименование операции

| Номер поверхности

|

| 005

| Токарно-револьверная

| 1,2,3,4,5,6,8,9,10,12,14,16,18

|

| 010

| Вертикально-сверлильная

| 7

|

| 015

| Вертикально-фрезерная

| 20,22

|

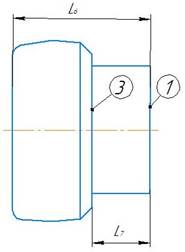

Эскизные планы обработки поверхностей.

Таблица 6.3

| Номер поверхности

| Эскиз

| Наименование переходов

|

| 1

| 2

| 3

|

| Операция 005 Токарно-револьверная

|

|

|

| 1.Установить и снять заготовку

ПР: патрон трехкулачковый

|

| 1, 3

|

| 2.Позиция ПР-1.

Подрезать торец 1 начерно,

подрезать торец 3 начерно

|

| 18

|

| 3.Позиция РГ-1

Точить фаску 18

|

| 1, 3

|

| 4. Позиция ЗР

Подрезать торец 1 начисто,

подрезать торец 3 начисто одновременно

|

| 2, 10,14

|

| 5.Позиция РГ-2

Сверлить отверстие 10и фаску 14, точить поверхность 2 начерно

|

| 12

|

| 6.Позиция РГ-3

Нарезать резьбу 12

|

|

|

| 7.Переустановить заготовку.

|

| 9, 16

|

| 8.Позиция ПР-2 Подрезать торец 9

начерно,

точить фаску 16

|

| 9

|

| 9.Позиция ПР-3 Подрезать торец 9

начисто

|

| 4, 6

|

| 10.Позиция РГ-4

Точить

поверхность 4 начерно,

расточить поверхность 6 начерно одновременно.

|

| 5, 8

|

| 11.Позиция ПР-4

Подрезать торец 5,

точить канавку 8

|

| 4, 6

|

| 12.Позиция РГ-5

Точить поверхность 4 получисто, расточить поверхность 6 получисто одновременно

|

| 4, 6

|

| 13.Позиция РГ-6

Точить

поверхность 4 начисто,

расточить

поверхность 6 начисто одновременно

|

|

|

|

|

010 Вертикально- сверлильная

|

|

|

| 1.Установить и снять заготовку

ПР: специальное

|

| 7

|

| 2.Сверлить отверстие 7

|

| 015 Вертикально-фрезерная

|

|

|

| 1.Установить и снять заготовку

ПР: специальное

|

| 20, 22

|

| 2.Фрезеровать лыски 20 и 22

|

| | | | |

Таблица 6.6.

Краткая техническая характеристика станка 6Р82

| Параметр

| Значение

|

| Размеры рабочей поверхности стола, мм

| 1250х320

|

| Наибольшее перемещение стола, мм:

продольное

поперечное

вертикальное

|

800

240

360

|

| Расстояние от торца вертикального шпинделя до рабочей поверхности стола, мм

| 30-400

|

| Число скоростей шпинделя

| 18

|

| Частота вращения шпинделя, мин-1

| 31,5-1600

|

| Число подач стола

| 18

|

| Подача стола, мм/мин:

продольная и поперечная

вертикальная

|

25-1250

8,3-416,6

|

| Наибольшая масса обрабатываемой детали (с приспособлением), кг

| 250

|

| Мощность электродвигателей основного шпинделя, кВт

| 7,5

|

Таблица 7.1.

Размерный анализ

Таблица 8.1

Таблица 8.2.

Построение графов

В соответствии с размерной схемой формируется исходный и производный графы.

Вершинами на исходном графе являются номера поверхностей, а ребрами- конструкторские размеры и припуски (рис.8.2).

Рис.8.2. Исходный граф

На производном графе вершины также образуют номера поверхностей, а в качестве ребер выступают технологические размеры и размеры исходной заготов-ки (рис.8.3).

Рис.8.3. Производный граф

Совмещенный граф является математической моделью всего технологичес-кого процесса (рис. 8.4).

Рис.8.4. Совмещенный граф

Таблица 8.3

Таблица 8.4

Таблица 8.5

Расчетная таблица

| Уравнение замыкающего звена

| Опреде-

ляемое

звено

| Порядок

расчета

| Lmax,

мм

| Lmin,

мм

| Операци-онный размер

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| К1=L9

| L9

| 1

| 55

| 54,7

| 55-0,3

|

| К2=L11

| L11

| 2

| 28,215

| 27,785

| 28±0,215

|

| К3=L9-L7

| L7

| 4

| 25,22

| 25

| 25+0,22

|

| К4=L12

| L12

| 3

| 15,215

| 14,785

| 15±0,215

|

| Z1min=L1-L4

| L1

| 11

| 61,35

| 59,75

|

|

| Z2min=-L2+L1-L4+L5

| L2

| 12

| 24,78

| 23,38

|

|

| Z3min=L4-L6

| L4

| 9

| 58,45

| 58,15

| 58,45-0,3

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| Z4min=-L5+L4-L6+L7

| L5

| 10

| 25

| 24,79

| 24,79+0,21

|

| Z5min=-L8+L6

| L6

| 7

| 57,7

| 57,51

| 57,7-0,19

|

| Z6min=L9-L8

| L8

| 6

| 56,21

| 55,45

| 56,21-0,46

|

| Z7min= L10-L9+ L6-L3

| L3

| 8

| 28,525

| 27,125

|

|

| Z8min=L11-L10

| L10

| 5

| 27,435

| 26,915

| 27,435+0,52

|

Выбор режимов резания

Определение режимов резания на всех операциях необходимо вести в соот-ветствии с нижеследующим алгоритмом:

- назначение инструмента и материала режущей части;

- назначение глубины резания. В качестве глубины резания на каждом пере-ходе принимается максимальный припуск;

- выбор подачи по таблице. В соответствии с паспортными данными станка принимается подача, меньшая по значению;

- выбор скорости резания по таблице;

- определение частоты вращения шпинделя. В соответствии с паспортными данными принимается ближайшая частота вращения, меньшая по значению;

- уточнение скорости резания в соответствии с принятым значением часто-ты вращения шпинделя.

- определение силы резания и эффективной мощности резания. Сравнение полученных величин с допустимыми по паспорту станка.

Установ А

Переход «Точить фаску 18»

Обработка выполняется резцом, установленным в державке револьверной головки. Материал режущей части резца выбран в соответствии с рекомендация-ми в таблице П.6.1 – Т15К6.

Глубина резания t = 2,5 мм.

Подача при точении назначается в зависимости от качества обрабатываемой поверхности и радиуса при вершине резца по таблице П.6.2.

S= 0,33*0,45=0,1485 мм/об

В соответствии с паспортом станка принимаем подачу S=0,14 мм/об.

На следующем шаге определяется значение скорости резания, которое кор-ректируется с помощью поправочных коэффициентов, учитывающих конкретные условия обработки.

V=Vтабл*Кт*Км*Кс*Ки*Кb*Кq*Кφ*Кφ1*КD,

Согласно таблицам П.6.4-П.6.13: Vтабл = 220 м/мин; Кт=1,0; Км=1,6; Кс=1,0; Ки=1,0; Кb=0,9; Кq=0,9; Кφ=1,0; Кφ1=0,9; КD=0,78.

Тогда

V=220*1,0*1,6*1,0*1,0*0,9*0,9*1,0*0,9*0,78=200 м/мин

Частота вращения шпинделя:

n =  =

=  = 867,7 об/мин.

= 867,7 об/мин.

Уточняем значение частоты вращения согласно паспорта станка и принима-ем n=1050 об/мин.

Уточняем скорость резания в соответствии с принятым значением частоты вращения:

V=  =

=  = 242 м/мин.

= 242 м/мин.

Сила резания при точении

Pz=Pzтабл*t=0,4*2,5=1 кН

где Pzтабл – главная составляющая силы резания по таблице П.6.14, кН.

Мощность резания

Np =  =

=  = 4 кВт.

= 4 кВт.

На последнем шаге необходимо сравнить полученное значение мощности резания с мощностью станка, которая рассчитывается по формуле:

Nст = η*Nдв= 0,9*6,3 = 5,7 кВт.

Эффективная мощность резания не превышает мощность станка, следова-тельно, принятые режимы резания являются допустимыми.

Установ Б

Таблица 9.1

Режимы резания

| Наименование перехода

| Материал режущей части инструмента

| Размер обрабатываемой поверхности

| Глубина резания t,мм

| Элементы режимов резания

|

| Подача S, мм/об

| Табличные

| Принятые

| Мощность резания N, кВт

|

| Скорость реза-ния v, м/мин

| Частота враще-ния n, об/мин

| Скорость реза-ния v, м/мин

| Частота враще-ния n, об/мин

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| Операция 005 Токарно-револьверная

|

| 1. Подрезать торец 1 начерно, подрезать торец 3 начерно

| Т15К6

| От Ø53,4 до 0

| 1,0

| 0,2

| 234

| 1266,92

| 251,5

| 1500

| 2,2

|

| 2.Точить фаску 18

| Т15К6

| Ø73,4

| 2,5

| 0,14

| 220

| 867,7

| 242

| 1050

| 4

|

| 3.Подрезать торец 1 начисто, подрезать торец 3 начисто одновременно

| Т15К6

| От Ø53,4 до 0

| 0,6

| 0,

14

| 274

| 1323,1

| 235,5

| 1500

|

0,94

|

| 4.Точить пов. 2 начерно, сверлить отверстие 10 и фаску 14

| Т15К6

| Ø50

| 1,7

| 0,2

| 207

| 1584

| 235,5

| 1500

| 3,5

|

| 5.Нарезать резьбу 12

| Р6М5

| М18

| -

| 2,5

| 12

| 191

| 10,17

| 180

| -

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 6.Подрезать торец 9 начерно, снять фаску 16

| Т15К6

| Ø73,4 до Ø32,8

| 1,0

| 0,2

| 234

| 921,7

| 242

| 1050

| 2,2

|

| 7. Подрезать торец 9 начисто

| Т15К6

| Ø73,4 до Ø32,8

| 0,6

| 0,14

| 274

| 805,2

| 242

| 1050

| 2,2

|

| 8.Точить пов. 4 начерно, расточить пов. 6 начерно одновременно

| Т15К6

| Ø70,8

| 1,0

| 0,2

| 234

| 1138

| 233,4

| 1050

| 2,1

|

| 9.Подрезать торец 5, точить канавку 8

| Т15К6

| Ø36

| 1,0

| 0,2

| 234

| 1691

| 169

| 1500

| 1,5

|

| 10.Точить пов.4 получисто, расточить пов.6 получисто одновременно

| Т15К6

| Ø70,3

| 0,75

| 0,14

| 247

|

1393,5

| 331,1

|

1500

| 1,65

|

| 11.Точить пов.4 начисто, точить пов.6 начисто одновременно

| Т15К6

| Ø70

| 0,15

| 0,14

| 274

| 1105,55

| 230,79

| 1050

| 0,23

|

| Операция 010 Вертикально-сверлильная

|

| 12.Сверлить отв.7

| Р6М5

| Ø3

| 1,5

| 0,1

| 17

| 1885,8

| 13,37

| 1420

| 0,04

|

| Операция 015 Вертикально- фрезерная

|

| 13. Фрезеровать

лыски 20 и 22

| Р6М5

| Ø100

| 2,5

| 8..16

| 27

| 56,75

| 15,7

| 50

| 4,2

|

| | | | | | | | | | | | | |

Таблица 10.1

Таблица 10.2

Сводная таблица времени, затрачиваемого на операции

| Номер

операции

|

|

|

|

|

|

|  / /

|

|

| 005

| 1,65

| 3,27

| 4,92

| 0,3

| 0,3

| 5,52

| 2,34

| 7,86

|

| 010

| 0,12

| 0,315

| 0,435

| 0,024

| 0,024

| 0,483

| 0,56

| 1,05

|

| 015

| 0,18

| 0,58

| 0,76

| 0,054

| 0,054

| 0,86

| 1,08

| 1,94

|

Библиографический список

1. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, посадки и куз-нечные напуски [Текст]. – М.: Государственный комитет СССР по управле-нию качеством продукции и стандартам, 1990. – 52с.

2. Ашихмин В.Н. Размерный анализ при технологическом проектировании [Текст]: учебное пособие/ В.Н.Ашихмин, В.В.Закураев.- Екатеринбург: УГТУ-УПИ, 2005. – 93с.

3. Барановский Ю.В. Режимы резания металлов [Текст]: справочник/ Ю.В.Ба-рановский [и др.]. – 4-е изд., перераб, и доп. – М.: НИИТавтопром, 1995. – 456с.

4. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения [Текст]: учебное пособие/ А.Ф.Горбацевич, В.А.Шкред. – 5-е изд. – М.: ООО ИД «Альянс», 2007. – 256 с.

5. Общемашиностроительные нормативы времени вспомогательного, на об-служивание рабочего места, подготовительно-заключительного на работы, выполняемые на металлорежущих станках. Среднесерийное и крупносерий-ное производство [Текст]. – М., 1988.

6. Панов А.А. Обработка металлов резанием [Текст]: справочник технолога / А.А.Панов и [и др.]; под общ. ред. А.А.Панова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с.

7. Справочник технолога-машиностроителя [Текст]: в 2т./ под ред. А.Г.Косиловой, А.Г.Суслова, А.М.Дальского, Р.К.Мещерякова. – 5-е изд., перераб. и доп. – М.: Машиностроение, 2001. – Т.2. – 944 с.

8. Справочник технолога-машиностроителя [Текст]: в 2т./ под ред. А.Г.Косиловой, А.Г.Суслова, А.М.Дальского, Р.К.Мещерякова. – 5-е изд., перераб. и доп. – М.: Машиностроение, 2001. – Т.1. – 912 с.

Приложение 10

Установка заготовки

в самоцентрирующем патроне (М1:1)

Задний резцедержатель

Передний резцедержатель

Первая позиция револьверной головки

Вторая позиция револьверной головки

Третья позиция револьверной головки

Четвертая позиция револьверной головки

Пятая позиция револьверной головки

Шестая позиция револьверной головки

Задание

На проект по модулю

Студент: Андреева Альмира Альбертовна

Группа: НМТЗ-452531

Специальность Конструкторско-технологическое обеспечение машиностроитель-

ных производств

1. Тема проекта

______________________________________________________________________

____________________________________________________________________________________________________________________________________________

2. Содержание проекта, в том числе состав графических работ и расчетов

__________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Дополнительные сведения

__________________________________________________________________________________________________________________________________________________________________________________________________________________

4. План выполнения проекта

| Наименование элементов проектной работы

| Сроки

| Примечания

| Отметка о выполнении

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руководитель _____________________________ /Е.Г.Решетников/

Министерство образования и науки Российской Федерации

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования

«Уральский федеральный университет имени первого Президента России Б.Н.Ельцина»

Институт новых материалов и технологий

Кафедра / департамент Технологии машиностроения / Департамент машиностроения

Министерство образования и науки Российской Федерации

ФГАОУ ВО «Уральский федеральный университет

имени первого Президента России Б.Н.Ельцина»

Рецензия

на проект по модулю

Студента___________________________________________________ группы _______________

(фамилия, имя, отчество)

Тема проекта: ______________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________

Модуль/дисциплина_________________________________________________________________

1.Соответствие результатов выполнения работы целям и задачам курсового проектирования результатам обучения по дисциплине/модулю ____________________________________________________________________________________________________________________________________________________________________

2.Оригинальность и самостоятельность выполнения работы ______________________________

__________________________________________________________________________________

__________________________________________________________________________________

3.Полнота и глубина проработки разделов______________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

4.Общая грамотность и качество оформления текстового документа и графических материалов

____________________________________________________________________________________________________________________________________________________________________

5.Вопросы и замечания ______________________________________________________________

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6.Общая оценка работы _____________________________________________________________

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Сведения о рецензенте:

Ф.И.О.____________________________________________________________________________

Должность_________________________________________________________________________

Место работы ______________________________________________________________________

Уч. звание____________________________________ Уч.степень___________________________

Подпись _________________ Дата ______________________

Анализ рабочего чертежа и выбор концепции обработки.

Чертеж детали и задание на курсовое проектирование представлены в прил.1.

Данный чертеж представляет собой рабочий чертеж корпуса. Материал, из которого изготовлена деталь, сталь 20 ГОСТ 1050-88. Неуказанные предельные отклонения размеров: h14, H14, ±IT14/2. Корпус имеет сквозное ступенчатое отверстие: на глубину 28мм – диаметром 36мм квалитета Н8 и далее на глубину 27мм –диаметром 18мм с резьбой. На цилиндрической поверхности диаметром 70мм квалитета h8 имеется отверстие диаметром 3мм. На цилиндрической поверхности диаметром 50 квалитета h14 имеются две лыски. Наименьшая шероховатость имеет значение Ra1,6, наибольшая – Ra6,3. Поскольку торцевые поверхности имеют шероховатость Ra3,2, то подрезание торцов осуществляется дважды.

Применяемое оборудование:

· токарно-револьверный станок 1Е340П для обработки внутренних и наруж-ных цилиндрических поверхностей (точение, растачивание, снятия фасок, точения канавки), подрезки торцов;

· горизонтально-фрезерный станок 6Р82 для возможности выполнения паза на цилиндрической поверхности;

· вертикально-сверлильный станок 2Н125Л для сверления отверстия.

На первом этапе необходимо подготовить технологические базы для дальнейшей обработки, а, следовательно, обработать предварительно и окончательно наружную цилиндрическую поверхность и торец, которые позволят при их использовании в качестве баз за один установ обработать большинство оставшихся поверхностей и обеспечить их соосность. Далее, используя подготовленные технологические базы, производится обработка других поверхностей и прилегающих к ним торцов.

Министерство образования и науки Российской Федерации

Министерство образования и науки Российской Федерации

=

=  = 867,7 об/мин.

= 867,7 об/мин. =

=  = 242 м/мин.

= 242 м/мин. =

=  = 4 кВт.

= 4 кВт.

/

/