2.3.1 Проверочный расчёт передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности

где ZЕ –коэффициент, учитывающий механические свойства сопряженных зубчатых колес;

ZЕ=190[1,с.113];

ZН –коэффициент, учитывающий форму сопряженных поверхностей зубьев в зацеплении;

ZН=2,41 [1,с.113];

Zε –коэффициент, учитывающий суммарную длину контактных линий;

При εβ≥1

[1,с.15]

[1,с.15]

εα = [1,88 - 3,2 · (1/ Z1 + 1/ Z2)] · cosβ [5,с.39]

εα = [1,88-3,2·(1/26+1/52)]= 1,7

Zε=  =0,76

=0,76

FtH –исходная окружная сила

FtH = 2 · Te1/d1

FtH = 2·26,7·103/53=1007,54 Н

Коэффициент нагрузки Кн определяется по следующей зависимости

Кн = КА· КHv· KHβ· KHα [1,с.14]

где КА –коэффициент, учитывающий внешнюю динамическую нагрузку;

КА =1 [1,с.15];

КHv –коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

V = 0,1· nдв· d1/ 2000

V = 0,1·1430·53/2000=3,78 м/с

При такой скорости следует принять 8 степень точности и тогда:

КHv=1[5,с.40];

KHβ –коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

KHβ=1,3 [5,с.39];[1,с.58];

KHα –коэффициент, учитывающий распределение нагрузки между зубьями;

KHα =1,09[5,с.39];

КН =1·1·1,03·1,09 =1,12

σно=190·2,41·0,76·  =308,84МПа

=308,84МПа

σн = σно·  = 326,84

= 326,84

Определяем процент недогрузки

(σн – σнр)/ σнр · 100%

(326,84-368)/368·100%= 10%

что соответствует рекомендации.

2.3.2 Проверочный расчёт на усталость по напряжениям изгиба выполняем по условию прочности

σF ≤ σFP [1,с.29]

Расчётное местное напряжение при изгибе определяем по формуле:

σF = KF · YFS · Yβ · Yε · FtF /(в · m) [1,с.29]

Для коэффициента нагрузки КF принимают:

КF = КА · КFv · KFβ · KFα [1,с.29]

где КА –коэффициент, учитывающий внешнюю динамическую нагрузку;

КА=1 [1,с.29];

КFv –коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

КFv =1,3[5,с.43];

KFβ –коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

KFβ=1,08[1,с.59];

KFα –коэффициент, учитывающий распределение нагрузки между зубьями.

5,с.295]

5,с.295]

KFα=  =0,89

=0,89

YFS –коэффициент, учитывающий форму зуба и концентрацию напряжений, определяется в зависимости от эквивалентного числа зубьев

Zv1 = Z1 / cos3β [1,с.62]

при этом YFs1 =…[1,с.38],[5,с.42].

Zv2 = Z2 /cos3β

при этом YFs2=…[1,с.38],[5,с.42].

Так как шестерня и колесо выполнены из одинаковых материалов, то расчёт ведём по тому из колёс, для которого YFS больше, то есть по шестерне.

Yε –коэффициент, учитывающий перекрытие зубьев:

Yε =1/ εα [1,с.32]

Yβ – коэффициент, учитывающий наклон зуба.

Уβ = 1- εβ · β / 120

εβ = b2 / Рх

Px= Pn / sinβ

Pn= mn· π

Напряжение изгиба σF значительно ниже допускаемого напряжения σFР, но это нельзя рассматривать как недогрузку передачи, поскольку основным критерием её работоспособности является контактная усталость.

Определение геометрических параметров колёс

2.4.1 Высота головки зуба

ha = mn

2.4.2 Высота ножки зуба

hf = 1,25 · mn

2.4.3 Диаметры вершин зубьев

da1 = d1 + 2 · ha

da2 = d2 + 2 · ha

2.4.4 Диаметры впадин зубьев

df1 = d1 - 2 · hf

df2 = d2 - 2 · hf

Определение сил, действующих в зацеплении

2.5.1 Окружная сила

FtH = 2 · Te1/d1

2.5.2 Радиальная сила

Fr = Ft · tgα / cosβ

α=20º

2.5.3 Осевая сила

Fa= Ft · tgβ

Предварительный расчёт валов редуктора

Вал редуктора

Вал редуктора испытывает совместное действие изгиба и кручения, причём характер изменения напряжений – повторно-переменный, поэтому основным расчётом валов является расчёт на выносливость, но в начале расчёта известны только крутящий момент Т, который численно равен передаваемому вращающему моменту Те. Изгибающие моменты Ми оказывается возможным определить лишь после разработки конструкций вала, когда, согласно чертежу, выявляется его длина. Кроме того, только после разработки конструкции определяются места концентрации напряжений: галтели, шпоночные канавки и т.д.

Поэтому, прежде надо сделать предварительный расчёт валов, цель которого – определить диаметры выходных концов валов.

Расчёт проводим условно только на кручение, исходя из условия прочности при кручении

τ ≤ τadm

где τadm – допускаемое напряжение на кручение.

Поскольку мы заведомо пренебрегаем влиянием изгиба и концентрацией напряжений, то эту ошибку компенсируем понижением допускаемых напряжений.

Выбираем материал для валов: ведущий вал –…; ведомый вал – …, для которого τadm =…МПа.

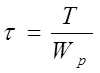

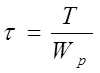

τ –касательное напряжение, возникающее в расчётном сечении вала.

где Т –крутящий момент.

Ведущий вал: Тe1=…Н·мм; ведомый вал: Те2=…Н·мм.

Wр –полярный момент сопротивления сечения при кручении.

Wр= 0,2 · dв³

Подставляем значения в условие прочности, получим ведущий вал:

Полученный результат округляем по ГОСТ 6636 – 69 до ближайшего большего значения из ряда R40[5,с.161].

Ведущий вал редуктора соединяем с валом двигателя, чтобы выполнялось соотношение dв1/dдв ≤ 0,75.

Ведомый вал:

Полученный результат округляем по ГОСТ 6636 – 69 до ближайшего большего значения из ряда R40[5,с.161].

Принимаем dв2 =…мм.

3.2 Основные нагрузки, действующие на валы, возникают в зубчатом зацеплении:

Fa=...H;

Fr=...H;

Ft=...H.

Собственный вес вала и насаженных на нем деталей не учитываем, поскольку они играют роль лишь в весьма мощных передачах, где сила тяжести деталей выражаются величиной того же порядка, что и силы в зацеплении.

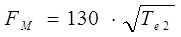

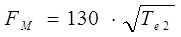

Силы трения в опорах не учитываются. Большинство муфт, вследствие неизбежной несоосности соединяемых валов, нагружают вал дополнительной силой Fм.

При расчёте валов можно приблизительно считать

где вращающий момент Те2=Т2.

На тихоходном валу редуктора, где вращающий момент значителен, должна быть предусмотрена расчетная консольная нагрузка Fм, приложенная к середине выступающего конца вала.

Направление силы Fм в отношении окружной силы Ft может быть любым, так как это зависит от случайных неточностей монтажа.

Поэтому в расчётных схемах силу Fм направляем так, чтобы она увеличивала напряжение от окружной силы Ft (худший случай).

На расчётных схемах все силы, действующие на вал, а так же вращающие моменты как сосредоточенные, приложенные к середине ступиц, хотя в действительности они распределены по длине ступицы.

[1,с.15]

[1,с.15] =0,76

=0,76 =308,84МПа

=308,84МПа = 326,84

= 326,84 5,с.295]

5,с.295] =0,89

=0,89