Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Курсовая работа

Эксплуатация газонефтехранилищ

Содержание

Введение

. Аналитический обзор

Виды резервуаров

Анализ литературных источников по расчетной схеме

. Расчетно-проектная часть

. Дефекты сварных швов и способы контроля качества швов и сварных соединений

. Технико-экономические показатели сооружения и эксплуатации резервуаров и хранилищ

. Экологическая часть

. Охрана труда и техника безопасности

Заключение

Введение

Ускорение научно-технического прогресса и перевод экономики на путь интенсивного развития требуют осуществления новой технической реконструкции народного хозяйства. Решение этой задачи будет обеспечиваться комплексным развитием нефтяной и газовой промышленности техническим перевооружением и повышением эффективности работы систем нефти- и газоснабжения, нефтеперерабатывающей и нефтехимической промышленности.

Газонефтехранилища, включающие резервуары различных конструкций, позволяют компенсировать неравномерность добычи, производства и потребления углеводородного сырья, повышают надежность и ритмичность их доставки потребителям различными видами транспорта, служат для создания гарантийных запасов и специальных резервов для удовлетворения потребностей страны во всех видах топлива. Резервуары широко применяют на нефтебазах, насосных станциях и наливных пунктах магистральных нефтепроводов и нефтепродуктопроводов, нефтепромыслах и нефтеперерабатывающих заводах, сельском хозяйстве и промышленных предприятиях различных отраслей народного хозяйства. В отдельных случаях на их сооружение приходится до 60 % суммарных капительных затрат объекта.

|

|

Ежегодный прирост вместимости резервуаров, при которой обеспечивается бесперебойное функционирование системы обеспечения нефтью и нефтепродуктами, должен составлять 0,3 - 0,4 м3 на тонну годового прироста добычи нефти.

Научно-технический прогресс должен быть нацелен на радикальное улучшение использования природных ресурсов, сырья, материалов, топлива и энергии на всех станциях - от добычи и комплексной переработки сырья до выпуска и использования конечной продукции. Поэтому техническое совершенствование резервуарных конструкций и техническое перевооружение производственного аппарата на основе внедрения новейших достижений науки, использования передовой техники и прогрессивных технологических процессов являются делом первостепенной важности специализированных проектных и строительных организаций. От правильного выбора конструкции, качественного изготовления элементов, широкого применения прогрессивных методов монтажа и организации строительства зависят надежность и безопасность работы резервуара, снижение металлоемкости, экономия материальных ресурсов в процессе сооружения, сокращение потерь хранимых продуктов при эксплуатации.

Перспективными направлениями в резервуаре строении являются: сооружение резервуаров объемом 50, 100 и более тыс. м3, дальнейшее развитие индустриальных методов строительства резервуаров; совершенствование методов сварки при отрицательных температурах и ее роботизация; разработка и улучшение конструкций оснований и фундаментов под резервуары, сооружаемые на вечномерзлых и заболоченных грунтах; разработка новых образцов строительной техники и широкое применение блочно-комплектного строительства для районов Западной Сибири и Крайнего Севера; совершенствование методов сооружения подземных хранилищ шахтного типа и в соляных пластах для хранения нефти.

углеводород газонефтехранилище резервуар эксплуатация

Аналитический обзор

|

|

Виды резервуаров

На основе практики строительства и технико-экономических обоснований можно рекомендовать следующие рациональные области применения в строительстве конструкций из разных материалов.

Металлические конструкции широко применяют при возведении различных зданий и сооружений. Благодаря значительной прочности и плотности металла, эффективности соединений элементов, высокой степени индустриальности изготовления и монтажа, возможности сборности и разборности элементов металлические конструкции характеризуются сравнительно малым собственным весом, обладают газо- и водонепроницаемостью, обеспечивают скоростной монтаж зданий и сооружений и ускоряют ввод их в эксплуатацию. Основной недостаток стальных конструкций - подверженность коррозии - устраняется их окраской, покрытием полимерными материалами или смолами, оцинкованием и другими методами защиты.

В зависимости от вида конструкций и их сочетаний различают системы стержневые и сплошные. К стержневым системам, состоящим из балок, ферм и колонн, относятся: каркасы зданий и сооружений, мосты, покрытия зданий в виде ферм, арок или куполов; ангары, мачты и башни и. т. д. К сплошным системам относятся: газгольдеры, резервуары, бункеры, трубы и трубопроводы большого диаметра, специальные конструкции металлургических и нефтехимических заводов и. т. д.

Металлические резервуары относятся к числу ответственных сварных конструкций, работающих в тяжелых эксплуатационных условиях. Наличие в резервуарах жестких сварных соединений и снижение пластических свойств металла при отрицательных температурах вызывает значительные внутренние напряжения и создает условия, исключающие возможность их перераспределения. Эти и ряд других причин, таких как, неравномерные осадки, коррозия снижаю эксплуатационную надежность резервуара, иногда приводят к его разрушению.

В проектах резервуаров необходимо предусматривать максимальное сокращение потерь хранимой нефти и нефтепродуктов от испарения в период эксплуатации, а также соблюдение требований по охране окружающей среды.

Резервуары предназначены для приёмки, хранения, отпуска, учёта нефти и нефтепродуктов и являются ответственными инженерными конструкциями. Резервуары служат для хранения нефти и нефтепродуктов, воды, сжиженных газов, кислот и других жидкостей. По форме резервуары различают: вертикальные и горизонтальные цилиндрические, каплевидные и шаровые. По расположению относительно поверхности прилегающей территории резервуары могут быть надземными, наземными, полузаглубленными или подземными, подводными., по роду материала, используемого на изготовление, - металлическими, неметаллическими и комбинированными; по величине внутреннего избыточного давления: низкого давления - до 0,004 МПа, среднего давления - до 0,04 МПа и высокого давления - более 0,04 МПа. В резервуарах низкого давления с внутренним давлением до 2 кПа и допускающих вакуум (разряжение) 250 Па хранят жидкости с низкой упругостью паров: керосин, газолин, дизельное топливо и др. Резервуары с повышенным внутренним давлением (20-30 кПа) служат для хранения нефтепродуктов с высокой упругостью паров (сырой нефти, бензина и. т. д.). Вакуум в резервуарах образуется в результате быстрого охлаждения паров и оказывает существенное влияние на работу стенки и элементов покрытия. Сжиженные газы (бутан, пропан и др.) хранят обычно в горизонтальных и шаровых резервуарах высокого давления с внутренним давлением (0,25-2 МПа).

|

|

Условия работы резервуаров также различны; в зависимости от назначения они могут воспринимать статические и динамические нагрузки, работать под давлением и вакуумом, под воздействием переменных температур и нейтральных или агрессивных сред.

Основными элементами резервуара являются: днище, стенка и покрытие. Для стенок применяют листовую сталь толщиной 4-30 мм, в том числе при толщине 4-10 мм - рулонную горячекатаную сталь по ГОСТ 19903-74*. Для покрытия резервуаров рекомендуются листы толщиной 2,5-6 мм. В резервуарах высокого давления (например, шаровых и горизонтальных специального назначения) толщиной стенок достигает 36-40 мм. Рационально применение кроме углеродистой стали марок ВСт3пс(сп) низколегированных сталей повышенной прочности марок 09Г2С, 16ГС и др. В некоторых случаях эффективны стенки из двух-трех слоев листовой стали, а также предварительное напряжение стенок, выполняемое обжатием оболочки высокопрочной проволоки или лентой.

|

|

Учитывая особенности работы, к листовым конструкциям предъявляются определенные требования: швы должны быть прочными и плотными; в местах защемления оболочек (у колец жесткости, у днищ и. т. д.) необходимо в расчете учитывать локальные краевые напряжения; при проектировании предусматривать фасонный раскрой листового проката, вальцовку обечаек и колец, штамповку выпуклых элементов, правильно располагать люки, лазы, врезки и. т. п.

Соединения листов резервуаров производят встык, внахлестку и впритык.

Непроницаемость швов листовых конструкций проверяют на плотность разными способами: промазкой керосином изнутри (после окраски меловым раствором снаружи), воздушным или гидравлическим давлением изнутри, вакуумной камерой или методом химических реакций. Для электрозащиты резервуара корпус его заземляют.

Наземные вертикальные цилиндрические резервуары проектируются, как правило, с плоским днищем, располагаемым на песчаной насыпной подушке. Типовые резервуары разработаны для нефтепродуктов объемом 100-5000 м3. Имеются проекты резервуаров вместимостью на 10000, 20000 идо 100000 м3.

В настоящее время действуют типовые проекты на стальные вертикальные цилиндрические резервуары для нефти и нефтепродуктов следующего назначения:

вертикальные цилиндрические резервуары со стационарной крышей, предназначенные для хранения нефти и нефтепродуктов под внутренним избыточным давлением в газовом пространстве 1960 Па;

вертикальные цилиндрические резервуары с понтоном, предназначенные для хранения нефти и бензинов без избыточного давления;

резервуары с расчетной температурой окружающей среды до 208 К и для сейсмический районов.

покрытие резервуаров выполняют коническим, висячим (в опытном порядке), сферическим и сфероцилиндрическим (см. рис.).

При выборе типа покрытия учитывают назначение и условия эксплуатации резервуара.

Если преобладают нагрузки, действующие сверху вниз (масса покрытия и теплоизоляции, снег, вакуум, аппаратура и оборудование на покрытии), то применяют коническое или сферическое покрытие; если преобладают нагр4узки, действующие снизу вверх (внутреннее избыточное давление паровоздушной смеси), то применяют. Как правило, сфероцилиндрическое покрытие.

Оборудование резервуара, включающее арматуру и приспособления для заполнения и выпуска жидкости, предохранительные клапаны, лестницы, лазы, световые и замерные люки и. т. д., располагают в соответствующих местах на корпусе и крыше резервуара.

В резервуарах специальных типов вместимостью 10000-100000 м3 для хранения легкоиспаряющихся жидкостей (бутана, сырой нефти и др.) применяют плавающие крыши или понтоны и стационарные покрытия, позволяющие значительно сократить потери жидкостей при испарении.

|

|

Изотермические хранилища характеризуются постоянство температурного режима хранимого продукта и являются одной из разновидностей хранилищ сжиженных газов. В изотермических хранилищах давление незначительно отличается от атмосферного, а температура хранимого продукта ниже температуры окружающей среды. Низкое давление хранимых продуктов позволяет: сооружать резервуары с небольшой толщиной стенки, делая их более экономичными по сравнению с резервуарами для хранения продуктов под повышенным давлением; уменьшать расстояние между резервуарами и другими зданиями и сооружениями, сокращая площадь хранилища и затраты на подготовку площадки и внутрибазовые коммуникации.

При изотермическом хранении сжиженных углеводородных газов используют обычные вертикальные цилиндрические резервуары для нефти и нефтепродуктов, железобетонные и шаровые резервуары.

На резервуарах устанавливают: дыхательные и предохранительные клапаны, трубопровод отбора паровой фазы, уровнемер, приемо-раздаточный патрубок жидкой фазы, указатели давления паровой фазы, термометры замера температуры жидкой фазы, устройство для отбора проб паровой и жидкой фазы и др.

Применение железобетонных резервуаров для хранения сжиженных газов позволяет сократить расход металла и увеличить срок службы хранилища в 2-3 раза по сравнению со сроком службы стальных резервуаров.

Для хранения сжиженных газов в изотермических и полуизотермических условиях можно применять шаровые резервуары. В полуизотермических резервуарах давление паровой фазы может быть значительно больше атмосферного, что позволяет применять изоляцию меньшей толщины и охлаждающие установки с меньшей производительности.

Железобетонные резервуары предназначены для хранения нефти, нефтепродуктов или воды. К резервуарам для хранения нефти и нефтепродуктов предъявляют особые требования в виду высокой ответственности конструкций.

Все железобетонные резервуары можно классифицировать по:

форме, могут быть прямоугольными и цилиндрическими. Прямоугольная форма позволяет создавать предварительные напряжения в стенке и днище, что дает возможность увеличить высоту резервуара и приводит к некоторой экономии материалов, то цилиндрическая форма проста в монтаже и позволяет применять общестроительные детали;

способу сооружения, могут быть монолитные и сборно-монолитные. Монолитные целиком сооружают на площадке из железобетона с применением того или иного вида опалубки. Сборно-монолитные имеют монолитное днище с армирующим каркасом и сборные стенки и покрытия с несущими элементами, выполняемые из деталей заводского изготовления;

расположению относительно уровня поверхности земли, могут быть наземные и подземные. Подземные резервуары - резервуары, наивысший уровень в которых не менее чем на 0,2 м ниже планировочной отметки прилегающей площадки (для обсыпанных грунтом резервуаров в пределах не менее 3 м от стенки).

К достоинствам железобетонных резервуаров следует отнести:

высокую стойкость против коррозии, как грунтовой (при заглублении), так и внутренней при хранении сернистых нефтей;

значительное снижение потерь от испарения при длительном хранении нефти или светлых нефтепродуктов благодаря значительному уменьшению амплитуды колебания температур в резервуаре;

значительную экономию площадки застройки, так как расстояние между стенками соседних резервуаров в группе может быть снижено на 1 м;

снижение удельного расхода стали до 5-6 кг на 1 м3, причем расходуют главным образом арматурную сталь, а не дорогостоящий листовой прокат. Однако, наряду с перечисленными выше достоинствами, железобетонные резервуары обладают и рядом существенных недостатков:

значительная масса, примерно в 8 раз превышающая массу стальных резервуаров такой же емкости;

большая трудоемкость строительства;

высокая требовательность конструкции к соблюдению технологии строительства;

особые требования к строительной площадке, так как конструкции весьма чувствительны к неравномерным осадкам.

Несмотря на указанные недостатки, железобетонные резервуары находят применение для хранения сырой нефти, содержащей большое количество сернистых соединений, и для хранения мазутов, особенно на ТЭЦ. Прямоугольные железобетонные резервуары используют также в качестве различного рода отстойников, корпусов нефтеловушек и. т. д.

Наряду с развитием и совершенствованием традиционных методов хранения жидких и газообразных углеводородов широко применяют подземные нефтегазохранилища, обладающие рядом преимуществ по сравнению с наземными резервуарами.

Подземные хранилища имеют малую металлоемкость, так как их стенкой являются горные породы, в которых сооружены хранилища. Потери нефтепродуктов от испарения в подземных хранилищах значительно ниже из-за постоянного температурного режима, а пожаро- и взрывобезопасность выше, чем на обычных нефтебазах. При наличии подземных хранилищ не требуется проведение мероприятий по противокоррозионной защите резервуаров, их окраске и зачистке.

Подземные хранилища - это комплекс сооружений, состоящий из подземных резервуаров (выработки-емкости, вспомогательные выработки, скважины и др.) и наземного технологического оборудования, зданий и других объектов, обеспечивающих прием, хранение и отбор продуктов.

Наиболее часто для сооружения подземных хранилищ используют плотные, непроницаемые породы: каменную соль, гипс, ангидрит, глины, глинистые сланцы, мергели известняки, доломиты, граниты, гнейсы, многолетнемерзлые и др. При применении искусственной герметизации стенок хранилища возможно использование и проницаемых горных пород.

В зависимости от свойств горных пород выбирают методы сооружения подземных резервуаров. Открытыми горными методами сооружают траншейные резервуары в вечномерзлых грунтах, подземными горными методами - шахтные хранилища в плотных и прочных горных породах (гипсе, ангидрите, доломите, известняках, гранитах, многолетней мерзлотных и др.) и горных выработках отработанных рудников. Суть технологических методов создания подземных емкостей заключается в размыве или оттаивании водой, закачиваемой через скважины, легкорастворимых устойчивых пород, например каменной или калийной соли. В пластичных породах (глинах) подземные емкости можно сооружать методом глубинных взрывов.

Возможность строительства емкости того или иного типа определяется геологической характеристикой пласта, географическими факторами, экономическими показателями и некоторыми эксплуатационными соображениями.

В нашей стране наибольшее распространение получили подземные резервуары, сооружаемые в отложениях каменной соли. Это связано с широким распространением месторождений каменной соли, высокой экономической эффективностью и техническими преимуществами данного типа хранилища.

С развитием химической промышленности возросли требования к качеству, составу и условиям пользования газов. Все это потребовало разработки различных конструкций и модификаций газгольдеров.

Газгольдером называют сооружение, состоящее из емкости для хранения природных и искусственных газов и вспомогательного оборудования для регулирования параметров и вспомогательного оборудования для регулирования параметров и технологических режимов их хранения.

Газгольдеры подразделяют: на классы по давлению хранимого газа; на мокрые и сухие по конструкции уплотнения подвижных частей; на цилиндрические и сферические по форме оболочки; на поршневые, секционные, вертикальные, горизонтальные и другие по конструктивной схеме и способу установки (см. рис).

К классу I относятся газгольдеры низкого давления, в которых объем газового пространства оболочки изменяется при опорожнении или заполнении, поддерживая рабочее давление на постоянном уровне не выше 0,07 МПа. К классу II относятся газгольдеры высокого давления с постоянным объемом газового пространства и рабочим давлением от 0,07 до 3 МПа.

Цилиндрические газгольдеры объемами 50, 100, 175 и 270 м3 рассчитаны на избыточное давление от 0,048 до 1,25 МПа, имеют диаметр 3,2 м и длины от 7,2 до 32,2 м. Толщина цилиндрической части - от 8 до 14 мм (см. рис).

Газгольдеры объемами 50, 100 и 175 м3 поставляют на строительную площадку целиком заводского изготовления полностью укомплектованными.

Газгольдеры объемом 270 м3 поставляют из двух частей заводского изготовления и укрупняют на монтаже.

Цилиндрические газгольдеры постоянного объема с полусферическими днищами можно расположить вертикально (см. рис.).

Такие газгольдеры обычно имеют объемы 50 и 100 м3, избыточное внутреннее давление - от 0,04 до 1,15 МПа; диаметр - 3,2 м, высота - до 13,2 м, толщина цилиндрической части - от 8-до 14 мм.

Горизонтальные цилиндрические резервуары используют для хранения нефтепродуктов и сжиженных газов при атмосферном или повышенном давлении, причем сжиженные газы находятся под избыточным давлением до 2,5 МПа. Диаметр оболочки обычно не превышает трех метров, что связано с ограничениями железнодорожного габарита. Объем резервуаров для сжиженных газов доходит до 300 м3, а для нефтепродуктов - до 1000 м3.

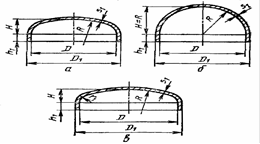

Днища резервуаров выполняют плоскими, сферической, конической или эллиптической формы (рис. 1).

Горизонтальные резервуары в зависимости от требований технологии эксплуатации могут иметь надземную и подземную установки в сухих и мокрых грунтах (см. рис).

Резервуары имеют промежуточные ребра жесткости и опорные ребра жесткости с треугольной диафрагмой. При надземной установке резервуары устанавливают на две железобетонные опоры с углом охвата 900; при подземной установке в сухих грунтах - на подготовленное основание, в мокрых грунтах - на железобетонную плиту с креплением хомутами, охватывающими снаружи корпус резервуара, что предотвращает всплытие. Хомуты к плите крепятся болтами.

Резервуары устанавливают в любых районах, где температура окружающего воздуха не ниже минус 650 С, а сейсмичность района может быть 7, 8 и 9 баллов.

Горизонтальные резервуары объемом 1000 м3 рассчитаны на внутренне избыточное давление 0,02 МПа и имеют диаметр 6м, длину 35,9 м. У резервуаров плоские обребренные днища.

В зависимости от расчетных температур районов эксплуатации горизонтальные резервуары изготавливают:

при расчетной температуре до минус 400 С из углеродистой стали марки Вст3кп2 по ГОСТ 380-88* для толщин до 4 мм и марки Вст3пс6 по ГОСТ 380-88* для толщины 6 мм и более;

при расчетной температуре от минус 400 С до минус 650 С из низколегированной стали марки 09Г2С 12-15 категории по ГОСТ 19281-89.

Горизонтальные цилиндрические резервуары объемами от 3 до 100 м3 рассчитаны на внутреннее избыточное давление 0,04 и 0,07 МПа и имеют габаритные размеры: диаметры - от 1,4 до 3,24 м; длины - от 2,02 до 12 м.

В технологии изготовления горизонтальных резервуаров объемами от 3 до 100 м3 приняты следующие конструктивные решения:

днища плоские (допускаемое внутренне избыточное давление 0,04 МПа);

днища конические (допускаемое внутренне избыточное давление 0,07 МПа);

стенки из полотнищ, изготовленные методом сворачивания;

стенки из царг, изготовленные полистовой сборкой.

Рис.1. а - эллиптическое днище; б - полусферическое днище; в - торосферическое днище

Область применения горизонтальных резервуаров ограничена тем, что они занимают большие площади, велика в таких резервуарах площадь зеркала продукта. Такие резервуары могут быть использованы на мылах распределительных нефтебазах и автозаправочных станциях. С 1948 г. широкое распространение получил рулонный метод изготовления и монтажа вертикальных резервуаров и газгольдеров. Для изготовления резервуарных конструкций был создан целый ряд рулонирующих установок, начиная с одноярусных с применением односторонней автоматической сварки.

Когда нельзя почему-либо использовать рулонные листовые заготовки, резервуар (днище, корпус) изготовляют из отдельных листов или укрупненных блоков (полистовая сборка). Это может быть, например, при сооружении резервуаров с толщиной стенки нижних поясов большей, чем это допускают условия рулонирования. Горизонтальные резервуары в отличии от вертикальных изготавливаются на заводах и поставляются на место в готовом виде. Применяются при транспорте и хранении нефтепродуктов на распределенных нефтебазах, а на нефтеперекачивающих станциях их используют как емкости для сбора утечек.

Расчетно-проектная часть

Рассчитать и спроектировать по следующим данным:

Рассчитать аппарат - горизонтальный цилиндрический резервуар объемом 600 м3с выпуклыми полусферическими торцами.

Исходные данные:

Внутренний диаметр обечайки (элемент корпуса из листового металла) 500 см; длина цилиндрической части 27,5 м; полная длина - 32,56 м; материал - низколегированная кремне-марганцовистая сталь марки 16ГС, при температуре 200 С - Rе = 3058 кГс/см2, Rm = 4791 кГс/см2; при температуре 700 С - Rе = 2838 кГс/см2, Rm = 4506 кГс/см2; жидкое наполнение - бутан Vоб = 612 кГс/см2; расчетный подпор 9 …….18 кГс/см2; указанные нагрузки при полном наливе продуктом аппарат выдерживает при шести жестких перегородках (расстояние между перегородками 5,5 м) и толщине стенки корпуса 30 мм (с учетом коррозионного износа расчетная толщина 28 мм).

Дополнительные данные:

. допускаемое внешнее давление на полусферическое днище (цилиндрическую обечайку);

. рассчитать дополнительный контроль устойчивости на внешнее давление по СНиП II-23-81;

. осевые сжимающие обечайку усилия;

. выводы.

При расчете на прочность резервуаров (сосудов и аппаратов) из углеродистых и низколегированных сталей, применяемых в химической и нефтеперерабатывающей промышленности, работающих в условиях нагружения под внутренним давлением или вакуумом (т. е. внешним избыточным давлением), используют номинальное допускаемое напряжение [σ], определяемое соотношением:

[σ] = η * min {Re или Rp0,2/nT, Rm/nB},

где Re (или Rp0,2) - минимальное значение предела текучести (или условного предела текучести) при расчетной температуре;

Rm - минимальное значение временного сопротивления (предела прочности) при расчетной температуре. Согласно условным данным, для расчета принимаем Rm = 4506 кГс/см2 (для расчетной температуры 700 С);

nT, nB - коэффициенты запаса прочности по пределу текучести и временному сопротивлению;

η - поправочный коэффициент к допускаемым напряжениям.

Для рабочих условий сосудов (резервуаров) принимается nT = 1,5; nB = 2,4. Для сосудов и аппаратов групп 3, 4 по Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением, допускается принимать nB = 2,2. Для аустенитных сталей для значения Rp0,2 принимают nT = 1,3. Коэффициент η = 1 (за исключением стальных отливок для которых принимают η = 0,7 и, в частности, для отливок, подвергающихся индивидуальному контролю неразрушающими методами, η = 0,8).

[σ] = η * Rm/nB = 1 * (4506/2,4) = 1877,5 кГс/см2.

1. Рассчитаем допускаемое внешнее давление (Р = Р3) на полусферическое днище (цилиндрическую обечайку):

[Р] = [Р]р/√1 + ([Р]p/[Р]E)2,

где [Р]р, [Р]Е - допускаемые давления из условий прочности и устойчивости соответственно:

[Р]р = 2[σ]δр/(2R + δр),

где δр - расчетная толщина стенки с учетом коррозионного износа, см;

R - радиус, исходя из внутреннего диаметра обечайки, см;

[Р]р = 2*1877,5*2,8/(2*250+2,8) = 20,9 кГс/см2;

для работы металла в пределах упругости:

[Р]Е = 26*10 -6Е/nу(100δр/К еR),

где Е = 2,1*106 кГс/см2, модуль упругости стали;

nу - коэффициент запаса устойчивости по нижним критическим напряжениям в пределах упругости (для рабочих условий nу = 2,4);

Ке = 1, коэффициент приведения радиуса кривизны днища (для полусферы); принимаем по ГОСТ 14249-89.

[Р]Е = 26*10 -6*2,1*106/2,4(100*2,8/1*250) = 25,48 кГс/см2. Отсюда,

[Р3] = [Р] = 20,9/ √1+(20,9/25,48)2 = 19,7 кГс/см2;

Расчетный подпор [Р]1 = 18 кГс/см2 не превышает допускаемое внешнее давление [Р] = 19,7 кГс/см2, следовательно, условие выполняется.

. Дополнительный контроль устойчивости на внешнее давление выполняется по условию:

σ2 ≤ γс х σcr2,

где γс = 1, коэффициент условий работы, берется по СНиП 2.09.03-85 и СНиП II-23-81*; Значения расчётного кольцевого σ2 и критического σкр напряжений определяется по следующим формулам:

σ2 = γf Р3 х R/δр,

где γf - коэффициент надежности по нагрузкам по СНиП 2.01.07-85 и дополнительный коэффициент по СНиП 2.09.03-85; для жидкого продукта в резервуаре γf = 1;

σ2 = 1 * 19,7 х 250/2,8 = 1758 кГс/см2;

σсr2=0,55Е(R/l)(δр/R)3/2, если 0,5 ≤ l/R ≤ 10;

σск2=0б17Е(δр.К)2б если д.К ≥ 20ж

l - расстояние между жесткими перегородками, равное 5,5 м; l/R = 550/250 = 2,2; 0,5 ≤ 2,2 ≤ 10 следовательно,

σcr2 = 0,55 х 2,1 х 106 х (250/550) х (2,8/250)3/2 = 6133 кГс/см2,

≤ γс х σcr2 = 1 х 6133, следовательно, устойчивость оболочки обеспечена.

3. Осевое сжимающее обечайку усилие F = πR2Р3 не должно превышать допускаемое сжимающее усилие:

[F] = [F]П/√1+([F]П/[F]Е)2;

где [F]П и [F]Е - допускаемые осевые сжимающие усилия из условия прочности и устойчивости соответственно;

[F]П = π(2R+δр)δр[σ];

При l/2R (550/500)<10, [F]Е = [F]Е1, (ГОСТ 14249-89), отсюда

[F]Е1 = (310*10-6Е/ny*В1)(2R)2*[100δр/2R]2,5,

где В1 = min {1,0; 9,45*2R/l√2R/100δр) = 9,45*2*250/550√2*250/100*2,8 = 11,5, принимаем минимальное значение В1 = 1.

[F]П = 3,14(2*250+ 2,8) 2,8*1877,5 = 8,2*106 кГс/см2;

[F]Е1 = (310*10-6*2,1*106/2,4*11,5)(2*250)2*[100*2,8/2*250]2,5 = 15,9*106 кГс/см2;

[F] = 8299709,5/√1+(8299709,5/658855)2 = 7,3*106 кГс/см2.

F = 3,14*2502*19,7 = 3,9*106 кГс/см2, F<[F] - условие выполняется.

Выводы.

В расчетной части был произведён расчет по следующим параметрам:

допускаемое внешнее давление (Р = Р3) на полусферическое днище;

дополнительный контроль устойчивости на внешнее давление;

осевое сжимающее обечайку усилие F.

Значения рассчитанных параметров не превышают допустимые значения что соответствует выполнению необходимых условий для нормальной работы аппарата.

Экологическая часть

Потери нефти и нефтепродуктов, их влияние на окружающую среду, методы сокращения потерь

Основные физические свойства нефти и нефтепродуктов, которые нужно учитывать при наливе, сливе, хранении и выполнения других операций на нефтебазах, - это взрывоопасность, пожароопасность, способность к электризации, токсичность, испаряемость.

Взрывоопасность паров нефти и нефтепродуктов наступает при определенном процентном содержании их в воздухе.

Наименьшее и наибольшее процентные содержания паров нефтепродуктов в смеси с воздухом, при которых может произойти взрыв при внесении в эту смесь источника зажигания, называют соответственно нижним и верхним пределами взрываемости.

Если процентное содержание паров нефтепродуктов меньше нижнего предела взрываемости, то даже при наличии открытого огня взрыва и воспламенения не произойдет. Если процентное содержания паров нефтепродуктов больше верхнего предела взрываемости, то при наличии огня начнется горение. Горение смеси паров нефтепродуктов с воздухом может кончиться взрывом, так как содержание паров в воздухе при сгорании будет уменьшаться и достигнет верхнего предела взрываемости.

Пожароопасность характеризует такое состояние объекта, при котором возможно возникновение пожара. Смесь паров нефтепродуктов с воздухом может вспыхивать (воспламеняться) при соприкосновении с открытым огнем и самовоспламеняться при нагреве до определенной температуры.

Температурой вспышки нефтепродукта называют температуру, при которой пары, при определенных условиях образуют с воздухом смесь, вспыхивающую при поднесении к ней пламени. Нефтепродукты, способные самостоятельно греть после удаления источника зажигания и имеющие температуру вспышки выше 334 К (в закрытом тигле) или 339 К (в открытом тигле), называют горючими жидкостями (ГЖ), а имеющие температуру вспышки ниже указанных называют легковоспламеняющимися жидкостями (ЛВЖ).

При нагревании до определенной температуры нефтепродукты могут воспламенятся без поднесения пламени. Такая температура называется температурой самовоспламенения.

Способность к электризации. При наливе, сливе, хранении, перекачке по трубопроводам и перевозке в железнодорожных и автомобильных цистернах нефти и нефтепродуктов образуется статическое электричество вследствие трения нефти и нефтепродуктов о стенки труб, емкостей и цистерн.

Нефтепродукты являются хорошими диэлектриками и способны длительное время сохранять электрические заряды. Искровой заряд накопленного в нефтепродуктах статического электричества может привести к взрыву или пожару. При надежном заземлении резервуаров, трубопроводов и других объектов нефтебазы статическое электричество отводится в землю.

Токсичность нефти и нефтепродуктов проявляется в ряде опасных свойств, вредно влияющих на здоровье человека. Сернистые пары нефтепродуктов обладают опасными для жизни отравляющими свойствами. Особенно вредны тяжелые бензины, содержащие бензол, этилированные бензины. Отравление людей нефтяными парами может произойти при ремонте и очистке недостаточно дегазированных резервуаров, цистерн, колодцев, насосных и других помещений.

Наличие газов в воздухе определяют газоанализаторами, газоиндикаторами и газосигнализаторами.

Испаряемость- переход нефти и нефтепродуктов из жидкого состояния в газообразное. Испарение увеличивается с повышением температуры и понижением давления. Испарение нефти и нефтепродуктов характеризуется давлением насыщенных паров. Чем оно выше, тем больше испарение.

Воздействие разлитой нефти на экологию окружающей среды заключается в загрязнении почвенно-растительного комплекса, поверхностных и подземных вод, а также приземного слоя атмосферы.

Характер и степень воздействия хранимого продукта определяется составляющими ингредиентами, их свойствами, видовым составом фауны и флоры, атмосферными процессами и другими факторами.

Разлитая на почву нефть оказывает губительное действие на почвенно-растительный комплекс. В загрязнённых нефтью почвах нарушается экологическое равновесие, биологическая активность почвенно-растительного комплекса резко снижается. Нефтяное загрязнение приводит к гибели микрообитателей почвы, растительного покрова, деревьев, а также птиц и животных. В результате воздействия нефти снижается водопроницаемость почвы, резко возрастает соотношение между углеродом и азотом в сторону углерода нефти, из почвы вытесняется кислород, необходимый для биологических процессов в грунте.

Загрязнение почвенно-растительного комплекса приводит к значительному экологическому и экономическому ущербу:

снижает плодородие почвы;

падает урожайность сельскохозяйственных культур;

уменьшает продуктивность лесных ресурсов;

изымает из хозяйственного землевладения большие площади.

Воздействие нефти на почву может оказать пагубное влияние на человека через пищевые цепи, при этом возможно возникновение канцерогенного эффекта.

Разлитая на поверхность воды нефть оказывает отрицательное воздействие на качество воды и на жизнь обитателей водоёмов.

Нефтяная плёнка препятствует естественной аэрации, вызывает дефицит кислорода, нарушает нормальное биологические процессы в водоёмах на длительное время, изменяет состав воды.

Воздействие нефти на обитателей водоёмов и рек при соответствующей концентрации нефти в воде:

,05 - 0,1мг/л - погибает икра и молодь рыб;

,1 - 1,0 мг/л - погибает планктон;

,0 - 15 мг/л - гибнут взрослые особи рыб;

При концентрации нефти в воде 0,05 - 0,5 мг/л рыба приобретает неприятный «керосиновый запах».

Загрязнение водоёмов и рек нефтью сохраняется довольно значительное время. Скорость самоочищения воды зависит от её температуры, содержания в ней кислорода, которые определяют биологическую активность микроорганизмов и процесса минерализации.

Загрязнение приземного слоя атмосферы парами нефти приводит к подавлению роста растений, гибели животных, ока

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!