Усадочные процессы в отливках вызваны изменением объема жидкого, затвердевшего и твердого металла, обусловливающим образованием усадочных пустот, изменение наружных размеров, развитие деформаций и остаточных напряжений, появление трещин. По этой причине весьма важно понимать механизм возникновения того или иного вида дефектов и возможные меры борьбы с ними.

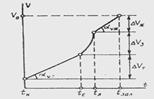

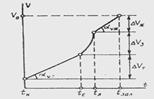

После заливки металла в форму при температуре tзал начинается его охлаждение в жидком состоянии, сопровождающееся изменением объема (рис.1):  , где αvж – коэффициент объемной усадки в жидком состоянии.

, где αvж – коэффициент объемной усадки в жидком состоянии.

По достижении температуры ликвидуса относительная величина усадки жидкого металла εvж составит

.

.

Рис.1. Изменение объема металла при понижении температуры

Как видно, чем больше перегрев металла при заливке ∆tпер = tзал – tл, тем больше сокращение объема металла в жидком состоянии, вызывающее понижение уровня расплава. Для различных сплавов αvж составляет 1-4 % на 100 °С перегрева, то есть является величиной, дающей существенный вклад в общую величину объемной усадки.

В температурном интервале кристаллизации ∆tинт = tл – tс совместно протекают три вида объемной усадки:

- усадка жидкого металла, объем которого непрерывно сокращается от V0 до нуля;

- усадка металла при фазовом переходе из жидкого состояния в твердое с удельным сокращением объема εvф;

- усадка твердого металла, объем которого при кристаллизации возрастает от нуля до Vо, с коэффициентом объемной усадки в твердом состоянии αvт.

Общая относительная величина усадки при затвердевании равна:

Основным слагаемым этой суммы является εvф, составляющая для различных сплавов от 1 до 6 %. Как следует из (2), усадка при затвердевании широкоинтервальных сплавов существенно больше, чем в чистых металлах и эвтектических сплавах, где εvз = εvф. При многофазной кристаллизации сплавов эвтектических и перитектических систем величина εvф является взвешенной суммой коэффициентов усадки для различных фаз, выделяющихся при переходе из жидкого состояния в твердое, и зависит от соотношения объемов этих фаз. Например, при затвердевании эвтектического чугуна в зависимости от интенсивности теплоотвода может кристаллизоваться белый чугун, состоящий из ледебурита (эвтектическая смесь аустенита и цементита), или серый чугун, содержащий аустенитно-графитную эвтектику, в которой удельный объем аустенита меньше, чем у расплава (εvф > 0), а графита – больше (εvф < 0). В чугунах разного состава εvз изменяется в зависимости от степени графитизации от минус 1,5 до плюс 3,0 %.

При охлаждении твердого металла от солидуса tс до конечной температуры tк (tк ≈ 0) происходит изменение объема ΔVт (рис.1), которое вызывает сокращение наружных размеров отливки и при отсутствии структурных и фазовых превращений описывается выражением

.

.

56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

Усадочная пористость – скопление мелких пустот, образующихся в результате усадки при затвердевании небольших объемов металла, изолирующихся в процессе формирования отливки от источников питания жидким металлом.

Формирование пор происходит на микроструктурном уровне и связано с фильтрацией жидкого металла между твердыми кристаллами в области затвердевания. Усадочная пористость делится на следующие виды: 1) рассеянная, распределенная более или менее равномерно по всему объему отливки; 2) зональная, сосредоточенная в определенных зонах или частях отливки: а) в осевых частях плоских и призматических элементов отливок; б) в утолщениях и сопряжениях стенок; в) в зонах местных разогревов при подводе литников. Развитие пористости в утолщениях и зонах местных разогревов зависит от размера изолированного бассейна жидкого металла. Если их размеры велики, усадочные пустоты приобретают характер раковин.

Для выявления и исследования усадочной пористости применяются следующие методы.

1. Просвечивание проникающими излучениями. В качестве проникающих излучений применяются рентгеновские или гамма-лучи. Проходя через слой металла, имеющий пустоты, эти лучи ослабляются в меньшей мере, чем, проходя через сплошной слой металла. Попадая на фотопленку, расположенную с противоположной поверхности, они дают теневую проекцию зон пористости. Метод имеет распространение как средство контроля ответственных отливок.

2. Определение плотности. В этом случае из различных частей отливки вырезают серии образцов. Обычно они представляют собой пластинки толщиной 2-3 мм. Образцы взвешиваются в воде и на воздухе. По этим данным определяют их плотность. Для определения абсолютной величины пористости необходимо знать плотность данного сплава без пор. Для этого изготовляются специальные образцы, заливаемые в пробу в виде клина, получаемую обычно в металлической форме. Сопоставляя плотность образцов из конкретных отливок с плотностью сплава без пор, можно количественно оценить пористость в данной зоне.

Рассеянная пористость образуется по всему сечению отливки. Каждая пора возникает в результате усадки при затвердевании микроскопического объема жидкого металла, обособленного от зоны локальных перемещений в результате неравномерного роста дендритов. Чем мельче дендриты, тем меньшее развитие получает рассеянная пористость.

Если в процессе кристаллизации из металла совершенно не выделяются газы, рассеянная усадочная пористость формируется в условиях вакуума. Если металл содержит достаточное количество растворенных газов, их атомы проникают в усадочные поры и повышают в них давление; считается, что газы могут вытеснять металл из района поры.

Для повышения плотности и улучшения свойств сплавов, кристаллизующихся в широком интервале температур, применяется затвердевание в автоклаве под повышенным газовых давлением – 5-10 атм. Кроме непосредственного воздействия на питание, давление может подавлять выделение газов, увеличивая их растворимость. Это, в свою очередь, сокращает развитие пористости.

Наиболее широко развитие в отливках имеет осевая пористости, которая образуется в плоских и призматических элементах. При затвердевании осевой части отливки опускание зеркала жидкого металла, вызванное усадкой, непрерывно ускоряется. Это вызывается тем, что поверхность зеркала жидкого металла сокращается гораздо быстрее, чем периметр границы затвердевания, на которой сосредоточивается усадка.

В начале затвердевания жидкий металл движется внутри твердой корки беспрепятственно. Однако по мере сокращения расстояния между растущими навстречу друг другу фронтами кристаллизации, начинает возрастать значение трения потока о стенки канала. Поток питающего жидкого металла может нести с собой частицы кристаллов, и его вязкость должна быть существенно больше, чем обычного металла, имеющего температуру кристаллизации. При достаточном сужении канала режим движения питающего металла становится ламинарным, а затем структурным.

При увеличении скорости затвердевания относительное развитие осевой пористости будет возрастать.

Затвердевание в вакууме будет способствовать развитию осевой пористости, а кристаллизация, наоборот, под давлением будет ее подавлять.

При уменьшении толщины и увеличении длины стенки относитёльное развитие пористости будет существенно возрастать. Причем толщина имеет большее значение, чем длина.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом.

На рис.3, а показано, как возрастает пористость в стальной отливке толщиной 15 мм, заливавшейся в песчаную форму, при возрастании ее длины. В отливках длиной 1000 мм, полученных при тех же условиях, пористость при увеличении их толщины уменьшается (рис.3,б).

Усадочные перемещения в осевых частях отливок связаны с развитием зональной V-образной ликвации. Поскольку ликват имеет пониженную температуру затвердевания по сравнению с основным металлом, поры образуются в его выделениях в больших количествах. Это подтверждается прямыми рентгенографическими исследованиями. Таким образом, осевая пористость и осевая ликвация сопутствуют друг другу и взаимно усиливают отрицательное влияние на качество отливки.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом. Особенно интенсивно развивается пористость при подводе литника в тонкую часть отливки.

57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

В зависимости от массы и слоистости отливки, типа сплава и литейной формы, характера кристаллизации отливки, усадка может проявляться не в виде концентрированной раковины, а виде концентрированной раковины, а в виде множества мелких пустот, называемых усадочной пористостью.

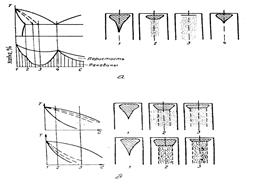

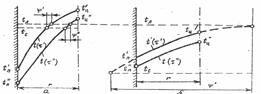

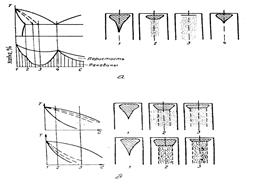

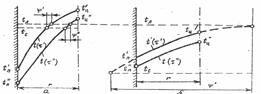

На рис.1,а показана схема связи развития усадочных пустот с диаграммой состояния двойной системы сплавов.

Рис.1. Связь развития усадочных пустот с диаграммой состояния (а) и положения технологических границ (б)

В чистых металлах и эвтектиках (составы 1 и 4) формируются полноценные раковины и пористость почти не имеет развития. При увеличении интервала кристаллизации (составы 2 и 3) существенная часть усадочных пустот представлена порами. Пористость получает максимальное, а усадочная раковина минимальное развитие для состава 3, соответствующего концентрации в точке пересечения линии температур на границе выливаемости и эвтектической платформы. На рис.1,б показана схема перераспределения усадочных пустот между раковиной и порами в зависимости от положения границ выливаемости и питания (1 – 3 + составы сплавов). При смещении этих технологических границ к ликвидусу зона осевой пористости сужается, но рассеянная пористость может увеличиваться. При смещении технологических границ к солидусу зона осевой пористости может расшириться, но общий объем всех видов пористости должен уменьшаться.

Металл, затвердевший на стенках формы за время заливки в усадочных процессах, определяющих объем усадочной раковины, участия не принимает. В сплаве, кристаллизующемся в интервале температур, формирование области усадочной раковины заканчивается раньше, чем отливка затвердеет полностью. Поверхность области усадочной раковины представляет собой совокупность точек пересечений зеркала жидкого металла и положений границы выливаемости в последовательные моменты времени от окончания заливки до достижения этой границей оси отливки.

Если интервал кристаллизации сплава особенно велик, граница ликвидус может достигать оси отливки уже в начальной стадии затвердевания. Тогда усадочная раковина практически не образуется; все сечение отливки представляет собой зону пористости.

Формирование пор происходит на микроструктурном уровне и связано с фильтрацией жидкого металла между твердыми кристаллами в области затвердевания.

Усадочные пустоты образуются в отливках в период затвердевания в результате совместного протекания указанных ранее трех видов объемной усадки – εvж, εvз и εvт.

Усадка жидкого металла εvж частично протекает до начала затвердевания, то есть до образования твердой фазы на поверхности отливки. Эта усадка ε′vж = ∆V′ж/Vо, проявляющаяся в понижении уровня расплава, оказывается внешней по отношению к отливке и не входит в объем образующихся внутри нее усадочных пустот.

В момент начала затвердевания наружные слои отливки достигают температуры tкр (ликвидуса), а в центре жидкий металл может сохранять значительный перегрев над ликвидусом. Последующее охлаждение этого расплава и его усадка в жидком состоянии  происходит внутри отливки и, вызывая понижение уровня расплава, увеличивает суммарный объем усадочных пустот. Из сказанного выше следует, что с повышением интенсивности теплоотвода, когда перепад температур в отливке увеличивается, слагаемое

происходит внутри отливки и, вызывая понижение уровня расплава, увеличивает суммарный объем усадочных пустот. Из сказанного выше следует, что с повышением интенсивности теплоотвода, когда перепад температур в отливке увеличивается, слагаемое  возрастает до предельной величины

возрастает до предельной величины  . При малой интенсивности теплоотвода, когда температура по сечению отливки выравнивается, к моменту начала затвердевания перегрев металла во всем объеме практически полностью снимается, так что

. При малой интенсивности теплоотвода, когда температура по сечению отливки выравнивается, к моменту начала затвердевания перегрев металла во всем объеме практически полностью снимается, так что  . В общем случае

. В общем случае  , где (tж)ср – средняя температура жидкого металла в момент начала затвердевания отливки.

, где (tж)ср – средняя температура жидкого металла в момент начала затвердевания отливки.

Усадка при затвердевании εvз вызывает понижение уровня расплава внутри отливки и полностью входит в объем образующихся усадочных пустот.

Усадка твердого металла εvт в результате понижения температуры образовавшейся твердой корки вызывает сокращение как наружных размеров отливки, так и внутренней полости, занятой незатвердевшим расплавам, и приводит к повышению уровня жидкого металла. Объем внутренней полости изменяется за период затвердевания от Vо до нуля, поэтому общая объемная усадка твердого металла составит  , где (tт)ср – средняя температура твердой корки.

, где (tт)ср – средняя температура твердой корки.

Если сумма  и εvз будет равна εvт, то общее изменение уровня расплава будет нулевым, и усадочные пустоты не образуются. Обычно

и εvз будет равна εvт, то общее изменение уровня расплава будет нулевым, и усадочные пустоты не образуются. Обычно  , поэтому возникает усадочная пустота, относительный объем которой составляет

, поэтому возникает усадочная пустота, относительный объем которой составляет  (1).

(1).

В ряде случаев, когда  , наблюдается выдавливание некоторого количества расплава из отливки, при этом отливка не содержит усадочных пустот, таким образом, в общем случае можно записать:

, наблюдается выдавливание некоторого количества расплава из отливки, при этом отливка не содержит усадочных пустот, таким образом, в общем случае можно записать:  .

.

Анализ показывает, что основным слагаемым этой суммы является εvз, однако, последний член εvт может достигать 25-30 % (для стальных слитков и отливок в металлических формах), существенно уменьшая объем образующихся пустот. Если затвердевание сопровождается не сокращением, а увеличением наружных размеров отливки (так называемое «предусадочное расширение»), тогда εvт имеет обратный знак и приводит к увеличению общего объема пустот, поэтому обычно выражение (1) записывается в общем виде:  .

.

Если в период заливки металла в форму происходит частичное охлаждение и затвердевание расплава, тогда к моменту окончания заливки τзал соответствующая часть усадки будет скомпенсирована доливкой расплава. Влияние условий заливки металла на объем образующихся усадочных пустот определяется соотношением длительностей заливки τзал и затвердевания τз:  .

.

Чем выше интенсивность теплоотвода (меньше τз) и больше продолжительность заливки τзал, тем меньше υу. Непрерывная разливка металла реализует предельный случай, когда τзал достигает τз, то есть скорость доливки металла в водоохлаждаемый кристаллизатор точно согласована со скоростью затвердевания металла и извлечения слитка из кристаллизатора, при этом обеспечивается υу = 0.

Для разработки мер борьбы с усадочными пустотами важное значение имеет не только общий объем пустот, но его распределение между концентрированными раковинами (υр) и рассеянной пористостью (υп).

Усадка металла εvз сосредоточена в междуосных промежутках дендритов зоны затвердевания шириной φ, ограниченной поверхностями ликвидуса и солидуса (рис.2). Если расплав под влиянием гидростатического напора столба жидкого металла и капиллярных сил может перемещаться в зоне затвердевания вплоть до границы солидуса, тогда его поступление из центральной жидкой зоны полностью компенсирует эту усадку. В результате этого соответственно будет понижаться уровень расплава и образуется концентрированная усадочная раковина объемом υр = υу, а затвердевающий металл будет совершенно плотным (υп = 0).

В той части зоны затвердевания, где фильтрационное перемещение расплава затруднено, усадка металла сосредоточивается в междуосных промежутках дендритов и дает рассеянную микроскопическую усадочную пористость. Максимальные размеры возникающих пор соответствуют средним расстояниям между осями дендрита наиболее высокого порядка (II-III). В образующиеся поры выделяются растворенные в металле газы, увеличивая их объем, поэтому пористость приобретает газо-усадочный характер. Если бы перемещение расплава в зоне затвердевания было полностью исключено, тогда вся усадка была бы сосредоточена в порах (υп = υу) и концентрированная раковина не образовывалась бы (υр = 0).

Рис.2. Образование концентрированной раковины υр и рассеянной усадочной пористости υп в период затвердевания отливки

В общем случае объем усадочной раковины определяется скомпенсированной долей усадки при затвердевании, поэтому соотношение между υр и υп в общем объеме пустот υу = υр + υп определяется шириной зоны затвердевания φ и условиями фильтрации расплава между растущими кристаллитами.

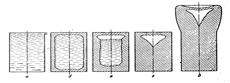

При последовательном затвердевании металла с узкой зоной φ (φ/r ≤ 1) (рис.3,а) преимущественно формируется концентрированная раковина, и отливка имеет высокую плотность (υр ≈ υу, υп ≈ 0). В условиях объемного затвердевания (φ/r ≥ 1), когда процесс объемной усадки протекает по всему сечению отливки (рис.3,б), возникает рассеянная пористость без образования усадочной раковины (υп ≈ υу, υр ≈ 0).

В общем случае отмечается соответствие между характером затвердевания, который оценивается относительной шириной зоны затвердевания φ/r и характером образующихся усадочных пустот (рис.4, а-г).

Рис.3. Последовательное (а) и объемное (б) затвердевание отливки

Рис.4. Зависимость относительного объема концентрированных усадочных раковин υр/υу от положения сплава на диаграмме состояния типа непрерывных твердых растворов (а) и эвтектического типа с ограниченной растворимостью (в) при высокой (1); средней (2) и малой (3) интенсивности теплоотвода

Узкоинтервальные сплавы при любой интенсивности теплоотвода затвердевают с образованием концентрированной усадочной раковины. Широкоинтервальные сплавы в зависимости от интенсивности теплоотвода могут образовывать как преимущественно рассеянную пористость (при малой интенсивности теплоотвода), так и концентрированную раковину (при высокой интенсивности теплоотвода).

Для сплавов, затвердевающих последовательно и образующих концентрированную раковину, необходимо создавать режим направленного затвердевания в направлении к прибыли. Конфигурацию, место установки и размеры прибыли выбирают таким образом, чтобы усадочная раковина была полностью локализована в объеме прибыли, а отливка не содержала никаких раковин. Впоследствии прибыльная часть отливки отрезается и направляется в переплав, поэтому необходимо стремиться к минимальному расходу металла на прибыли. Для повышения эффективности работы прибылей используют указанные ранее тепловые факторы, обеспечивающие теплоизоляцию или разогрев металла в прибыли.

58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

1 кристаллизация под повышенным газовым давлением. 2. Создание направленного затвердевания от отдаленных частей отливки к источнику питания. Это мероприятие направлено на сокращение усадочных перемещений и резко уменьшает развитие осевой пористости. Эффект может быть достигнут путем применения напусков, т.е. придания уклона стенкам отливок, направленных к источнику питания. Второй, более сложный, но более эффективный путь заключается в предварительном нагреве формы с градиентом температур, повышающимся к источнику питания. Способ применяется при получении ответственных изделий из дорогих сплавов. 3. Уменьшение длины элементов отливки, в которых развивается осевая пористость. Это может достигаться путем установки прибылей на небольших расстояниях друг от друга. 4. Использование холодильников, что применяется для борьбы с пористостью в утолщениях и сопряжениях. При больших размерах утолщениях возможна установка прибылей. Возможно и введение напусков, соединяющих утолщение в стенке с более массивной частью таким образом, чтобы при затвердевании отливки не образовывалось изолированного бассейна. 5. Рациональный выбор места подвода металла (в массивную часть без перепускания больших объемов металла через один литник), а также понижение температуры заливки. Мероприятие применяют для борьбы с пористости в зонах местных разогревов. Мероприятия: корректировка конструкций детали, применение напусков, внутренних и наружных холодильников; изменение размеров и конструкций прибылей; правильный выбор места установки прибылей; снижение температуры заливки; применение подвода металла под прибыль в толстостенные части отливки.

59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

Усадочной раковиной называют концентрированную группу пустот (или одну пустоту), образующуюся в результате усадки при затвердевании и охлаждении жидкого металла отливки. Процесс перемещения жидкого металла внутри затвердевающей отливки, связанный с формированием усадочных пустот и приводящий, в частности, к образованию усадочных раковин, называется питанием. Слои металла, разделяющие от усадочной раковины ее сверху, называют мостами. Часть отливки, в которой располагается усадочная раковина вместе с мостами, называется областью усадочной раковины.

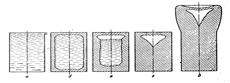

При наличии моста, закрывающего усадочную раковину сверху, она называется закрытой (рис.1,а-в), при отсутствии моста – открытой (рис.1,г). Небольшие открытые раковины иногда называют утяжинами. В отливках вытянутые раковины в осевом направлении, мосты получают слабое развитие (рис.1,а); в плоских отливках, в которых формирование усадочной раковины заканчивается на стыке слоев, затвердевающих сверху и снизу, наоборот, мосты преобладают (рис.1,б). Если в процессе затвердевания отливки какая-либо ее крупная часть обособляется, в ней образуется изолированный бассейн и возникает самостоятельная вторичная усадочная раковина (рис.1,в)

Рис.1. Типы усадочных раковин

Усадочная раковина начинает формироваться с момента образования сплошной твердой по всей поверхности отливки. Усадку в жидком состоянии и при затвердевании, начиная с этого момента образование усадочных пустот. Усадку затвердевшего металла может выжимать жидкость из средней части отливки, способствовать сокращению объема раковины. Образование в твердом и жидком металле новых фаз, изменяющих удельный объем, может в той или иной степени компенсировать усадку в жидком состоянии и при затвердевании.

На рис.2 представлены четыре стадии усадки. На первой стадии (рис.2,а) полость формы заполнена расплавом, залитым при температуре ликвидуса, так что расплав начинает затвердевать сразу же после контакта с формой, а затем затвердевает постепенно. На второй стадии (рис.2,б) затвердевает корка – получается своего рода закрытый сосуд, внутри которого заключен расплав. По мере охлаждения происходит усадка расплава и затвердевшей корки, а также имеет место уменьшение объема при изменении агрегатного состояния (на плоскости кристаллизации). Усадка расплава и уменьшение объема при переходе из жидкого состояния в твердое превышают усадку корки (то есть уменьшение сечения в свету). Поэтому в определенный момент расплав отделяется под действием силы тяжести от верха затвердевшей корки и опускается (рис.2,в). Над расплавом остается полость – закрытая усадочная раковина (рис.2,г). В образовавшейся раковине в отливках из дегазированных сплавов создается разрежение, вследствие чего верхняя тонкая корка может прогнуться внутрь раковины, как это показано пунктирными линиями на рис.2, в, г. Таким образом, усадочная раковина состоит из наружной (впадины) и внутренней частей.

Рис.2. Ход образования усадочной раковины у отливки без прибыли

Чтобы не допустить образования в отливке усадочной раковины, надо к отливке присоединить резервуар сплава – прибыль (рис.2,д), из которой под действием силы тяжести расплав переместится в затвердевающую отливку. Усадочная раковина в этом случае образуется только в прибыли, которую отделяют от отливки.

На рис.3 показана схема связи развития усадочной раковины с диаграммой состояния двойной системы сплавов, построенная впервые акад. А.А. Бочваром на основе обобщения экспериментальных исследований. В чистых металлах и эвтектиках (составы 1 и 4) формируются полноценные раковины, и пористость почти не имеет развития. При увеличении интервала кристаллизации (составы 2 и 3) существенная часть усадочных пустот представлена порами. Пористость получает максимальное, а усадочная раковина минимальное развитие для сплава 3, соответствующего концентрации в точке пересечения линии температур на границе выливаемости и эвтектической платформы.

Рис.3. Связь усадочной раковины с диаграммной состояния

Например, в обычных серых чугунах графит выделяется при температурах, когда сплав находится в жидком состоянии. Его выделение компенсирует усадку при затвердевании, и ни усадочная раковина, ни зона осевой пористости не получают существенного развития. В высокопрочных и модифицированных магнием чугунах графит выделяется преимущественно в твердой фазе. Его выделение вблизи температур солидуса вызывает расширение твердой корки или так называемое предусадочное расширение. При этом происходит дополнительное опускание зеркала жидкого металла, и объем усадочной раковины резко возрастает. Поскольку металл вблизи температур солидуса малопрочен, увеличивая жесткость формы, можно затормозить предусадочное расширение и предотвратить увеличение объема усадочной раковины.

На выделение графита в чугуне наибольшее влияние оказывает содержание углерода, кремния и фосфора. Удобной характеристикой чугуна является углеродный эквива лент Сэ, выражаемый в процентах и равных:  , где C, Si, P – массовая доля элементов, %.

, где C, Si, P – массовая доля элементов, %.

Поскольку чугун представляет собой сплав, кристаллизующийся в интервале температур, для оценки развития в нем усадочных пустот необходимо учитывать коэффициент формы области усадочных раковины n, определяемый соотношение: n = R.

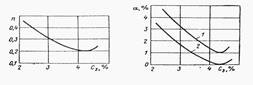

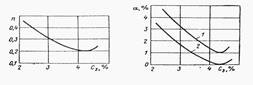

На рис.4, а показана его зависимость от углеродного эквивалента. На рис.4, б показана зависимость коэффициента усадки α, фактически представляющего собой комплексную характеристику отношения объема пустот усадочной раковины к объему отливки, от углеродного эквивалента и материала форм.

Рис.4. Влияние углеродного эквивалента Сэ на коэффициент формы области усадочной раковины n (а) и на коэффициент усадки α (б): 1 – песчано-глинистая форма; 2 – жидкостекольная форма

Относительная величина усадочной раковины различна у разных сплавов. Очень широки интервалы значений и для сплавов одного типа. Так, например, объем усадочной раковины у стали составляет от 3 до 10 % начального объема расплава, у серого чугуна 1,5-2,5 %, у модифицированного чугуна 2-3,5 %, у белого чугуна 2,5-6 %, у чугуна с шаровидным графитом 0-13 %. Большой разброс этих значений связан со сложностью процесса, который зависит от следующих факторов.

Материал отливки. Сравнительно малая разница в химическом составе сплавов одного типа; разное содержание газов; у чугунов весьма различный ход графитизации; разная температура заливки; различные теплофизические свойства.

Форма. Податливость под давлением сплава; расширение формы; ее прочность и теплофизические свойства. Определенную роль играет техника формовки и заливки.

Конструкция отливки. Стойкость к деформации (жесткость или податливость) и величина последней.

Приведенные три основных фактора проявляют себя одновременно, и их влияние алгебраически складывается.

При определенных обстоятельствах получается малая, при других – большая усадочная раковина. Предотвратить образование усадочных раковин невозможно, но в наших силах так управлять температурным и силовым полями отливки, чтобы усадочные раковины получались только в прибылях.

Форма усадочной раковины. Форма усадочной раковины обусловлена скоростью понижения уровня, то есть перемещения частиц жидкого сплава, и ходом нарастания затвердевшей корки. Оба эти фактора отражаются отношением между поверхностью кристаллизации Fк (причем имеется в виду простое последовательное затвердевание) и соответствующей ей поверхностью зеркала жидкого сплава Fз: Fк / Fз = .

Величины Fк и Fз изменяются во время затвердевания, и вместе с ними изменяется и отношение φ. Чем больше φ, тем круче поверхность усадочной раковины. Усадочная раковина с меняющейся крутизной свидетельствует, таким образом, о соответствующих изменениях в процессе затвердевания. Такая раковина имеет глубокое сужение (рис.6,в). Наилучшая форма раковины представлена на рис.6,а. Здесь имеет место просто опускание всего уровня, когда φ в течение всего периода затвердевания понижается. На практике мы из экономических соображений стремимся хотя бы приблизиться к этому идеалу.

На отношение φ, а тем самым и на глубину усадочной раковины можно влиять путем охлаждения отливок за счет соответствующей комбинации формовочных материалов с разной теплопроницаемостью.

Этой же цели может служить и надлежащее изменение конструкции

При определенных обстоятельствах φ не будет увеличиваться к концу затвердевания и может даже снижаться; при этом уменьшится и крутизна стенок усадочной раковины. Такие случаи весьма благоприятны при расширенной прибыли, потому что можно достигнуть небольшого остаточного веса прибыли после ее затвердевания, т.е. после того, как определенная часть расплава переместилась в отливку (рис.6,а). При определенных условиях усадочная раковина может получиться точно конусной (рис.6, б).

Если малое численное значение φ сохранится до конца затвердевания, усадочная раковина будет мелкой, а оставшаяся часть прибыли будет невелика. Таким образом, знание и использование приведенных зависимостей дают и экономические результаты.

Положение усадочной раковины. Положение усадочной раковины зависит в основном от конструкции отливки. Отливки по конструкции можно разделить на простые, представляющие собой один термический узел, и сложные – из многих термических узлов.

Морфология затвердевания – это изменение характера движения, когда сплав начинает затвердевать. Свободная конвекция в затвердевающем сплаве практически подавляется, так как значительно возрастает вязкость и структурная жесткость сплава. Возникают новые условия для движения сплава, и, прежде всего усадка – сокращение объема сплава при затвердевании и охлаждении. Величина усадки в период затвердевания зависит от природы сплава и составляет около 6 % относительно объема сплава. Движение сплава для компенсации усадки может носить различный характер, что зависит от формы, строения, расположения формирующейся твердой фазы, то есть от формы, размеров, взаимного расположения растущих кристаллитов. Эту характеристику кристаллизующегося сплава называют морфологией затвердевания.

, где αvж – коэффициент объемной усадки в жидком состоянии.

, где αvж – коэффициент объемной усадки в жидком состоянии. .

.

.

.

происходит внутри отливки и, вызывая понижение уровня расплава, увеличивает суммарный объем усадочных пустот. Из сказанного выше следует, что с повышением интенсивности теплоотвода, когда перепад температур в отливке увеличивается, слагаемое

происходит внутри отливки и, вызывая понижение уровня расплава, увеличивает суммарный объем усадочных пустот. Из сказанного выше следует, что с повышением интенсивности теплоотвода, когда перепад температур в отливке увеличивается, слагаемое  возрастает до предельной величины

возрастает до предельной величины  . При малой интенсивности теплоотвода, когда температура по сечению отливки выравнивается, к моменту начала затвердевания перегрев металла во всем объеме практически полностью снимается, так что

. При малой интенсивности теплоотвода, когда температура по сечению отливки выравнивается, к моменту начала затвердевания перегрев металла во всем объеме практически полностью снимается, так что  . В общем случае

. В общем случае  , где (tж)ср – средняя температура жидкого металла в момент начала затвердевания отливки.

, где (tж)ср – средняя температура жидкого металла в момент начала затвердевания отливки. , где (tт)ср – средняя температура твердой корки.

, где (tт)ср – средняя температура твердой корки. и εvз будет равна εvт, то общее изменение уровня расплава будет нулевым, и усадочные пустоты не образуются. Обычно

и εvз будет равна εvт, то общее изменение уровня расплава будет нулевым, и усадочные пустоты не образуются. Обычно  , поэтому возникает усадочная пустота, относительный объем которой составляет

, поэтому возникает усадочная пустота, относительный объем которой составляет  (1).

(1).  , наблюдается выдавливание некоторого количества расплава из отливки, при этом отливка не содержит усадочных пустот, таким образом, в общем случае можно записать:

, наблюдается выдавливание некоторого количества расплава из отливки, при этом отливка не содержит усадочных пустот, таким образом, в общем случае можно записать:  .

. .

. .

.

, где C, Si, P – массовая доля элементов, %.

, где C, Si, P – массовая доля элементов, %.