Практическое занятие № 1.

Оптимизация программы выпуска изделия по технико-экономическому критерию

Цель работы:

Решить производственную задачу линейной оптимизации функции отклика, зависящей от двух факторов с помощью программы составленной в Excel.

Последовательность выполнения работы:

1. Составьте целевую функцию в соответствии с заданным условием.

2. Составьте систему границ и ограничений, описывающих область допустимых значений целевой функции в соответствии с заданным условием.

3. Для удобства анализа условий задачи постройте график, на котором нанесите все границы и ограничения, составленные в п. 2.

4. Определите точки пересечения границ (заменив знак £ на знак равенства)

5. Определите площади многоугольников, сформированных при всех возможных сочетаниях ограничений (в каждом многоугольнике по условиям постеленной задачи должны присутствовать ограничения х1=0 и х2=0, то есть ограничения, совпадающие по расположению с осями координат), а затем

6. Определите минимальную из рассчитанных в п. 5 площадь, и этот многоугольник примите в качестве области определения целевой функции.

7. Определите значения целевой функции в точках, соответствующих вершинам многоугольника, формирующего ее область определения. Максимальное из рассчитанных значений и будет оптимальным.

Комментарии.

Для вычисления площади простого многоугольника с любым количеством вершин, представленных в виде списка координат, при последовательном обходе которых, не образуются пересекающиеся линии, применяется формула Гаусса, иначе называемая "методом треугольников".

(1.1)

(1.1)

Суть метода заключается в построении треугольников, состоящих из сторон многоугольника и лучей проведённых из начала координат к вершинам многоугольника, и сложении площадей треугольников, включающих внутреннюю часть многоугольника с вычитанием площадей треугольников, расположенных снаружи. Площадь, вычисленная по приведенной формуле, будет иметь отрицательное значение при обходе фигуры по часовой стрелке и положительное при обходе против часовой стрелки. Фигура многоугольника может иметь произвольную геометрию.

Пример.

Задание: Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Участок изготавливает оси (цена 190 руб) и полые валы (цена 120 руб). В процессе механической обработки используются три вида станков: токарные, фрезерные и шлифовальные. Ось обрабатывается 7 мин на токарном станке, 9 мин на фрезерном станке и 6 мин. на шлифовальном. Полый вал обрабатывается 13 мин на токарном станке, 5 мин на фрезерном станке и 5 мин на шлифовальном станке. Суточный фонд времени токарного станка 680 мин., фрезерного 450 мин., шлифовального 330 мин.

Решение:

1. Обозначим искомое осей – X1, а искомое количество полых валов - X2.

2. В соответствии с заданием сформируем целевую функцию, позволяющую определить максимальную цену продукции. Учитывая, что за одну ось, возможно, выручить 190 руб, то за X1 осей 190×X1. За один полый вал предприятие может выручить 120 руб, следовательно, за X2 полых валов 120×X2.Окончательно целевая функция будет иметь вид:

3. Сформируем систему ограничений, задающих область допустимых решений.

3.1. Ограничение по токарным станкам. Данное ограничение показывает, что при производстве каждой оси трудоемкость токарной операции систавит 7 мин, а при производстве полого вала - 13 мин. При этом общее время обработки не должно превысить 680 мин, т.е.

3.2. Ограничение по фрезерным станкам.

3.3. Ограничение по шлифовальным станкам.

3.4. Необходимо предусмотреть два ограничения, показывающих невозможность отрицательного количества времени обработки, т.е.

,

,  .

.

4. Для удобства анализа условий задачи строим график. Нарисуем систему координат, в которой горизонтальная ось будет задавать количество осей (X1), а вертикальная ось - количество полых валов (X2). В данной системе координат нарисуем все границы и ограничения, предварительно поменяв знаки £ и ³ на = (график условно не показан).

5. Определим точки пересечения границ (заменив знак £ на знак равенства). Для этого надо решить соответствующие системы уравнений. Например, для пересечения ограничений по токарным и фрезерным станкам получаем следующие зависимости:

6. Определим площади многоугольников, сформированных при всех возможных сочетаниях ограничений (в каждом многоугольнике по условиям постеленной задачи должны присутствовать ограничения х1=0 и х2=0, то есть ограничения, совпадающие по расположению с осями координат) по формуле (1.1), а затем выбираем многоугольник обеспечивающий минимальную из рассчитанных площадь – это многоугольник, образованный пересечением все трех ограничений по станкам и  ,

,  . Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

. Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

7. Определим значения целевой функции в точках, соответствующих вершинам многоугольника, формирующего ее область определения. Максимальное из рассчитанных значений (14146,4 руб) и будет оптимальным. Данная величина получается при Х1=42 шт., а Х2=53 шт.

Составленная для решения программа представлена ниже.

Программа для определения оптимального решения задачи

| Система ограничений

| | | фонд

| tобр

| | Обл. опред.

| | Коорд.

| | ЦФ

|

| | | | | | | | х

| у

| |

| по токарным станкам

| | | 680

| | | | | | | |

| х1

| 0,0

| 97,1

| | 7,0

| | -2540,7

| 2540,7

| 50,0

| 0,0

| 9500,0

|

| х2

| 52,3

| 0,0

| | 13,0

| | | | 0,0

| 52,3

| 6276,9

|

| по фрезерным станкам

| | | 450,0

| | | | | 29,9

| 36,2

| 10023,2

|

| х1

| 0,0

| 50,0

| | 9,0

| | -2250,0

| 2250,0

| 41,2

| 52,7

| 14143,4

|

| х2

| 90,0

| 0,0

| | 5,0

| | | | 40,0

| 18,0

| 9760,0

|

| по шлифоваль-ным станкам

| | | 330,0

| | | | | 0,0

| 0,0

| 0,0

|

| х1

| 0,0

| 55,0

| | 6,0

| | -1815,0

| 1815,0

| | | 14143,4

|

| х2

| 66

| 0

| | 5

| | | | Цена вала

| 190

| |

| доп. реперные точки

| | | | | | | | Цена втулки

| 120

| |

| токарные/ фрезерные

| | | х1,

y1

| у2,

x2

| у0,x0

| | | | | |

| х1

| 29,9

| | 50,0

| 52,3

| 0,0

| 526,3

| 526,3

| | | |

| х2

| 36,2

| | 0,0

| 0,0

| 0,0

| | | | | |

| токарные/ шлифовальные

| | | | | | | | | | |

| х1

| 41,2

| | 55,0

| 52,3

| 0,0

| 361,9

| 361,9

| | | |

| х2

| 52,7

| | 0,0

| 0,0

| 0,0

| | | | | |

| фрезерные/ шлифовальные

| | | | | | | | | | |

| х1

| 40,0

| | 50,0

| 66,0

| 0,0

| 924,0

| 924,0

| | | |

| х2

| 18,0

| | 0,0

| 0,0

| 0,0

| | | | | |

| Неотрицатель-ность решения

| | | | | | | | | | |

| х1

| 0,0

| | | | | | | | | |

| х2

| 0,0

| | | | | | | | | |

| Токарные/фре-зерные/ шли-фовальные

| | | 50,0

| 52,3

| 0,0

| -115,4

| 115,4

| | | |

| | | 0

| 0

| 0

| min пло-щадь

| 115,4

| | | |

Варианты заданий

Варианты 1,12

Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Сборочный цех изготавливает кронштейн А и кронштейн Б, цена которых составляет соответственно 1200 руб. и 2600 руб. соответственно. На кронштейн А идет 5 м уголка №10, 5 м уголка №20 и 30 болтов с гайками М12. На кронштейн Б идет 10 м уголка №10, 2 м уголка №20 и 31 болт с гайками М12. На складе запас уголка №10 составляет 450 м, уголка №20 - 250 м и 1200 комплектов болтов с гайками М12.

Варианты 2,13

Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Участок изготавливает фланцы (цена 60 руб) и пробки (цена 99 руб). В процессе механической обработки используются три вида станков: токарные, фрезерные и шлифовальные. Фланец обрабатывается 3,2 мин. на токарном станке, 2,2 мин. на фрезерном станке и 0,8 мин. на сверлильном. Пробка обрабатывается 4 мин. на токарном станке, 3,4 мин. на фрезерном станке и 1,2 мин. на сверлильном станке. Суточный фонд времени токарного станка 550 мин., фрезерного 490 мин., сверлильного 600 мин.

Варианты 3,14.

Составить план выпуска продукции, обеспечивающий максимальную прибыль. Цех изготавливает два типа изделий: подвеску и корпус в сборе. На одну подвеску тратится 1 кг стали 45, 4 кг Ст3 и 5 кг стали 35. На корпус в сборе тратится 2 кг стали 45, 1 кг Ст3 и 2 кг стали 35. Цена 1 кг стали 45 - 360 руб., Ст3 – 240 руб., стали 35 – 290 руб. На складе имеется запас стали 45 на 42000 руб., стали 3 на 30600 руб., стали 35 на 32000 руб. Себестоимость подвески составляет 180 руб., корпуса в сборе – 130 руб. Отпускная цена подвески – 300 руб., корпуса в сборе – 200 руб.

Варианты 4,15

Составить план выпуска продукции, обеспечивающий максимальную прибыль. Цех располагает тремя видами сырья: сталь 45 - 15 кг., сплав ВК8 - 11 кг., медь - 6 кг. На одно сверло уходит 0,1 кг стали 45, 0,16 кг ВК8 и 0,07 кг меди. На один резец уходит 0,4 кг стали 45, 0,05 кг ВК8 и 0,1 кг меди. Прибыль от реализации одного сверла составляет 30 руб., а одного резца 48 руб.

Варианты 5,16

Составить план выпуска, обеспечивающий максимальную стоимость продукции. Участок выпускает два типа валов: вал А и вал Б. Оба вала изготавливаются из прутка, запасы которого на складе составляют 3000 м. Для производства вала А необходимо 380 мм прутка, а для вала Б - 420 мм. На изготовление вала А необходимо 1,1 ст.ч., а на вал Б – 0,7 ст.ч. Оборудование на участке имеет фонд времени 85 ст.ч. Предприятие не может продать более чем 7210 валов А и 3100 валов Б. Цена изготовленного вала А составляет 550 руб., а вала Б - 600 руб.

Варианты 6,17

Составить план выпуска продукции, обеспечивающий максимальную прибыль. Участок изготавливает два типа изделий: переходник и штуцер. На переходник тратится 0,1 кг стали 45, 0,12 кг Ст3 и 0,02 кг меди. На один штуцер тратится 0,04 кг стали 45, 0,35 кг Ст3 и 0,015 меди. Цена 1 кг стали 45 - 40 руб., Ст3 – 30, руб., медь – 180 руб. На складе имеется запас стали 45 на 4200 руб., стали Ст3 на 3560 руб., меди на 6800 руб. Себестоимость переходника составляет 20 руб., штуцера – 12 руб. Отпускная цена переходника – 29 руб., изделия Б – 20 руб.

Варианты 7,18

Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Цех изготавливает раму №1 и раму №2, цена которых составляет 550 руб и 610 руб соответственно. На раму №1 идет 14 м уголка №30, 6 м уголка №40 и 60 болтов с гайками М24. На раму №2 идет 8 м уголка №30, 10 м уголка №40 и 42 болта с гайками М24. На складе запас уголка №30 составляет 4800 м, уголка №40 - 4100 м и 2200 болтов с гайками М24.

Варианты 8,19

Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Цех изготавливает валы (цена 290 руб.) и втулки специальные (цена 110 руб.). В процессе механической обработки используются три вида станков: токарные, фрезерные и шлифовальные. Вал обрабатывается 6,5 мин на токарном станке, 8 мин на фрезерном станке и 6 мин. на шлифовальном. Втулка специальная обрабатывается 12 мин на токарном станке, 5,2 мин на фрезерном станке и 4 мин на шлифовальном станке. Суточный фонд времени токарного станка 480 мин, фрезерного 450 мин, шлифовального 420 мин.

Варианты 9,20

Составить план выпуска, обеспечивающий максимальную стоимость продукции. Участок выпускает два типа валов: вал гладки и вал ступенчатый. Оба вала изготавливаются из прутка, запасы которого на складе составляют 390 м. Для производства вала гладкого необходимо 420 мм прутка, а для вала ступенчатого - 120 мм. На изготовление вала гладкого необходимо 1,18 ст.ч., а на вал ступенчатый – 0,48 ст.ч. Оборудование в цехе имеет фонд времени 2400 ст.ч. Предприятие не может продать более чем 720 валов полых и 680 валов ступенчатых. Цена изготовленного вала полого составляет 190 руб., а вала ступенчатого - 125 руб.

Варианты 10, 21

Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Участок изготавливает корпус в сборе №1 и корпус в сборе №2, цена которых составляет 650 руб и 770 руб соответственно. На корпус №1 идет 10 втулок, 28 гаек и 18 болтов М20. На корпус №2 идет 4 втулки, 20 гаек и 16 болтов М20. На складе запас втулок составляет 500 шт., гаек – 5100 шт. и 2700 болтов М20.

Варианты 11,22

Составить план выпуска кронштейнов и подвесок в смену, обеспечивающий максимальную выручку. Отпускная цена кронштейна – 220 руб., подвески – 280 руб. Для кронштейна используют 0,85 м уголка №30 и 0,42 м, подвески – 0,51 м уголка №30 и 0,44 м уголка №40. На складе в наличии уголка №30 – 490 м, уголка №40 – 370 м. Заготовлено для изготовления кронштейнов – 40 комплектов деталей, подвесок – 60 комплектов деталей.

Практическая работа № 2

Практическая работа № 3

Пример (в сокращении).

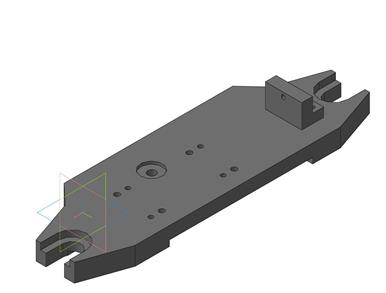

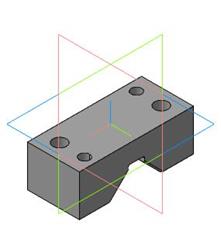

1. Создаем фрагмент и выполняем в нем эскизы для построения 3D-моделей деталей, входящих в сборку).

2. Выполнить модели деталей. (См. работу 2).

3. Во вкладке «Операции» выбираем пункт «добавить из файла», в выпадающем меню выбираем «компонент» – «из файла» и выбираем Плиту (обязательно первую, как базовую деталь – рис. 3.1,а); кликаем на пиктограмму спецификации, выбираем в меню деталь, как объект спецификации.

Во вкладке «Операции» выбираем пункт «добавить из файла», в выпадающем меню выбираем «компонент» – «из файла» и выбираем остальные детали; кликаем на пиктограмму спецификации, выбираем в меню деталь, как объект спецификации, добавляем остальные составляющие. Далее кликаем пиктограмму «сопряжения» и устанавливаем необходимые связи между поверхностями сопрягаемых деталей.

4. При наличии узлов в сборочной единице создать файл «Сборка». Во вкладке «Операции» выбираем пункт «добавить из файла», в выпадающем меню выбираем «компонент» и вставляем базовую деталь узла, затем добавляем остальные элементы сборки. Вводим свойства узла (наименование, номер). Отдельные узлы сохраняем отдельными файлами (рис. 3.1, б).

7. В меню «Библиотеки» выбрать стандартные детали (например, прихват (рис. 3.1, в), призма (рис. 3.1, г)) и установить в сборку. Часть деталей в примере условно не показаны.

8. Вводим свойства сборки (наименование, номер).

8. Активировать панель «Спецификация» и выбрать «Редактировать объекты спецификации», отредактировать спецификацию.

| Рисунок 3.2. Сборка «Приспособление для фрезерования шпоночного паза»

|

8. Выбираем "Файл - Создать - Чертеж". Далее выбираем "вставка - Вид с модели – Стандартные – Вид спереди" и получаем заготовку проекционного чертежа (рисунок 3.3). Выполняем необходимые разрезы и виды.

Рисунок 3.3. Заготовка проекционного чертежа.

9. Проставляем размеры и оси на чертеже, технические требования (чертеж условно не показан). Привести спецификацию на чертеже.

Практическое занятие № 4.

Пример.

Задание: По заданной совокупности экспериментальных точек выбрать вид регрессионной модели и выполнить идентификацию ее параметров.

| х1; x 2

| y

|

| (4;2) (20;2) (4;4) (20;4)

| 2.13; 2.51; 2.88; 3.12

|

Решение.

Для идентификации регрессионной модели определим коэффициенты регрессионной зависимости. В качестве регрессионной модели принимаем полином вида:

Коэффициенты  определяем по следующим зависимостям:

определяем по следующим зависимостям:

;

;

Определим значения функциональной модели при значениях абсциссы, соответствующих значениям абсциссы экспериментальных точек (таблица 4.1). Определим значение “невязок” для каждой экспериментальной точки и функциональной модели по формуле:

,

,

где: Y i – значение ординаты экспериментальной точки в соответствии с заданием. F (x i ) – значение уравнения Y= F (x i ) при значениях x i, соответствующих значениям абсцисс экспериментальных точек.

Таблица 4.1.

| х1

| 4

| 20

| 4

| 20

|

| х2

| 2

| 2

| 4

| 4

|

| У эксп.

| 3

| 8

| 9

| 15

|

| У мод

| 2,25

| 7,755

| 8,75

| 14,255

|

| DУ

| 0,75

| 0,245

| 0,25

| 0,745

|

| DУ2

| 0,5041

| 0,0025

| 0,044

| 0,3025

|

Определим численное значение нормы Гаусса по формуле:

Определим численное значение нормы Чебышева по формуле

Вывод. Для данных условий задачи такая величина нормы Чебышева и нормы Гаусса допустима. Таким образом полученная регрессионная зависимость является адекватной.

Таблица 4.2 Варианты заданий

| №

| x

| y

|

| 1

| 1, 2, 4, 5, 8, 10

| 2.5; 3.1; 4.5; 5.9; 14.1; 26.2

|

| 2

| 1, 2, 4, 5, 6, 7

| 0; 0.5; 2.05; 3.2; 3.9; 4.89

|

| 3

| 1, 2, 4, 5, 6, 7

| 0.45; 0.52; 0.87; 1.12; 1.31; 1.56

|

| 4

| 1, 2, 4, 5, 6, 7

| 0.45; 0.95; 2.02; 2.65; 3; 3.42

|

| 5

| 1, 2, 3, 4, 5, 6

| 2.13; 2.51; 2.88; 3.12; 3.65; 4.28

|

| 6

| 1, 2, 4, 5, 6, 7

| 0.45; 0.52; 0.87; 1.12; 1.31; 1.56

|

| 7

| 1, 2, 4, 5, 6, 7

| 0.45; 0.95; 2.02; 2.65; 3; 3.42

|

| 8

| 1, 2, 3, 4, 5, 6

| 2.13; 2.51; 2.88; 3.12; 3.65; 4.28

|

| 9

| 1, 2, 3, 4, 5, 6

| 1.6; 2.71; 4.4; 6.91; 9.96; 14.92

|

| 10

| 1, 2, 3, 4, 5, 6

| 2.23; 2.05; 1.94; 1.79; 1.65; 1.52

|

| 11

| 1, 2, 3, 4, 5, 6

| 11.2; 8.8; 4.5; -0.29; -5.86; -12.8

|

| 12

| 1, 2, 3, 4, 5, 6

| 1.59; 1.78; 2.12; 2.51; 2.84

|

| 13

| 2, 4, 6, 8, 10, 12

| 2.5; 6.2; 9.7; 13.2; 15.3; 19.6

|

| 14

| 2, 4, 6, 8, 10, 12

| 1.7; 3.9; 4.2; 4.3; 5.4; 6.9

|

| 15

| 2, 4, 6, 8, 10, 12

| 8.1; 9.2; 9.9; 10.1; 10.9; 14.3

|

| 16

| 2, 4, 6, 8, 10, 12

| 2.41; 3.6; 4.12; 5.86; 7.83; 13.25

|

| 17

| 2, 4, 6, 8, 10, 12

| 15.42; 13.14; 12.35; 10.72; 9.27; 8.12

|

| 18

| 2, 4, 6, 8, 10, 12

| 3.95; 5.13; 6.87; 8.46; 11.05; 16.45

|

| 19

| 0, 1, 2, 3, 4, 5

| 0.15; 0.9; 1.46; 1.98; 2.58; 2.75

|

| 20

| 0, 1, 2, 3, 4, 5

| 2; 3; 4; 12; 25; 42

|

| 21

| 1, 2, 4, 5, 8, 10

| 2; 5; 13.8; 23.6; 47.6; 75.2

|

| 22

| 1, 2, 3, 4, 5, 6

| 1.6; 2.71; 4.4; 6.91; 9.96; 14.92

|

Практическая работа № 5.

Пример выполнения работы

Задание: В результате выборочного контроля получена некоторая выборка значений размера деталей 10+0,3 в партии: 10,29, 10,22, 10,19, 10,21, 10,17, 10,15, 10,02. Совокупность измеренных размеров деталей подчинена нормальному распределению. Оценить количество деталей, фактический размер которых попал в поле допуска размера 10+0,3 мм в выборке из 100 деталей при доверительной вероятности Р=0,95.

Решение:

1. Определим наличие “выбросов” в представленной выборке. Для этого запишем все элементы выборки в порядке возрастания их значений: 10,02, 10,15, 10,17, 10,19, 10,21, 10,22, 10,29. Определим величину критического значения для определения выброса:

Определим критическое значение по таблице 5.1: для выборки из 7 элементов критическое значение равно 0,507, следовательно, значение 10,02 с вероятностью Р=0,95 выбросом не является (т.к. 0,481<0,507).

Запишем все элементы выборки в порядке убывания их значений: 10,29, 10,22, 10,21, 10,19, 10,17, 10,15, 10,02. Определим величину критического значения для определения выброса:

Следовательно значение 10,22 с вероятностью Р=0,95выбросом не является. (т.к. 0,26<0,507).

Таким образом, все элементы выборки репрезентативны.

2. Определим максимальное (x(max)=10,29) и минимальное (x(min)=10,02) значение выборки, моду (отсутствует, так как нет повторяющихся значений), размах выборки (R=10,29-10,02=0,27) и среднее арифметическое значение:

.

.

3. Определим выборочную дисперсию по формуле:

,

,

4. Определим, пользуясь таблицей 5.2, значение процентных точек t-распределения Стьюдента для доверительной вероятности Р=0,95 (t n =1,895). Определим значения верхней  и нижней

и нижней  границ доверительного интервала по формулам:

границ доверительного интервала по формулам:

,

,

5. Преобразуем размер детали к нормированной величине U.

,

,

6. Пользуясь таблицей 5.3, определим площадь под кривой плотности нормированного нормального распределения. Для U1=1,47 доля площади составляет 0,4292, для U2=-2,14 составляет 0,4838, тогда общая доля площади составит 0,913 или 91,3%.Следовательно. 0,913·100=91 деталь попадает в заданное поле допуска при имеющихся параметрах и условиях реализации технологического процесса, то есть технологический процесс в целом обеспечивает требуемую точность обработки деталей.

7. На основании проведенной работы сделаем следующие выводы:

· Выборка является репрезентативной.

· Границы доверительного интервала для вероятности Р=0,95: 10,173…10,183.

· Для имеющихся условий производства технологический процесс изготовления детали надежность процесса можно считать удовлетворительной.

[1] Репрезентативность можно определить как свойство выборочной совокупности представлять параметры генеральной совокупности, значимые с точки зрения задач исследования

Практическое занятие № 1.

Оптимизация программы выпуска изделия по технико-экономическому критерию

Цель работы:

Решить производственную задачу линейной оптимизации функции отклика, зависящей от двух факторов с помощью программы составленной в Excel.

Последовательность выполнения работы:

1. Составьте целевую функцию в соответствии с заданным условием.

2. Составьте систему границ и ограничений, описывающих область допустимых значений целевой функции в соответствии с заданным условием.

3. Для удобства анализа условий задачи постройте график, на котором нанесите все границы и ограничения, составленные в п. 2.

4. Определите точки пересечения границ (заменив знак £ на знак равенства)

5. Определите площади многоугольников, сформированных при всех возможных сочетаниях ограничений (в каждом многоугольнике по условиям постеленной задачи должны присутствовать ограничения х1=0 и х2=0, то есть ограничения, совпадающие по расположению с осями координат), а затем

6. Определите минимальную из рассчитанных в п. 5 площадь, и этот многоугольник примите в качестве области определения целевой функции.

7. Определите значения целевой функции в точках, соответствующих вершинам многоугольника, формирующего ее область определения. Максимальное из рассчитанных значений и будет оптимальным.

Комментарии.

Для вычисления площади простого многоугольника с любым количеством вершин, представленных в виде списка координат, при последовательном обходе которых, не образуются пересекающиеся линии, применяется формула Гаусса, иначе называемая "методом треугольников".

(1.1)

(1.1)

Суть метода заключается в построении треугольников, состоящих из сторон многоугольника и лучей проведённых из начала координат к вершинам многоугольника, и сложении площадей треугольников, включающих внутреннюю часть многоугольника с вычитанием площадей треугольников, расположенных снаружи. Площадь, вычисленная по приведенной формуле, будет иметь отрицательное значение при обходе фигуры по часовой стрелке и положительное при обходе против часовой стрелки. Фигура многоугольника может иметь произвольную геометрию.

Пример.

Задание: Составить суточный план выпуска продукции, обеспечивающий максимальную цену продукции. Участок изготавливает оси (цена 190 руб) и полые валы (цена 120 руб). В процессе механической обработки используются три вида станков: токарные, фрезерные и шлифовальные. Ось обрабатывается 7 мин на токарном станке, 9 мин на фрезерном станке и 6 мин. на шлифовальном. Полый вал обрабатывается 13 мин на токарном станке, 5 мин на фрезерном станке и 5 мин на шлифовальном станке. Суточный фонд времени токарного станка 680 мин., фрезерного 450 мин., шлифовального 330 мин.

Решение:

1. Обозначим искомое осей – X1, а искомое количество полых валов - X2.

2. В соответствии с заданием сформируем целевую функцию, позволяющую определить максимальную цену продукции. Учитывая, что за одну ось, возможно, выручить 190 руб, то за X1 осей 190×X1. За один полый вал предприятие может выручить 120 руб, следовательно, за X2 полых валов 120×X2.Окончательно целевая функция будет иметь вид:

3. Сформируем систему ограничений, задающих область допустимых решений.

3.1. Ограничение по токарным станкам. Данное ограничение показывает, что при производстве каждой оси трудоемкость токарной операции систавит 7 мин, а при производстве полого вала - 13 мин. При этом общее время обработки не должно превысить 680 мин, т.е.

3.2. Ограничение по фрезерным станкам.

3.3. Ограничение по шлифовальным станкам.

3.4. Необходимо предусмотреть два ограничения, показывающих невозможность отрицательного количества времени обработки, т.е.

,

,  .

.

4. Для удобства анализа условий задачи строим график. Нарисуем систему координат, в которой горизонтальная ось будет задавать количество осей (X1), а вертикальная ось - количество полых валов (X2). В данной системе координат нарисуем все границы и ограничения, предварительно поменяв знаки £ и ³ на = (график условно не показан).

5. Определим точки пересечения границ (заменив знак £ на знак равенства). Для этого надо решить соответствующие системы уравнений. Например, для пересечения ограничений по токарным и фрезерным станкам получаем следующие зависимости:

6. Определим площади многоугольников, сформированных при всех возможных сочетаниях ограничений (в каждом многоугольнике по условиям постеленной задачи должны присутствовать ограничения х1=0 и х2=0, то есть ограничения, совпадающие по расположению с осями координат) по формуле (1.1), а затем выбираем многоугольник обеспечивающий минимальную из рассчитанных площадь – это многоугольник, образованный пересечением все трех ограничений по станкам и  ,

,  . Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

. Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

7. Определим значения целевой функции в точках, соответствующих вершинам многоугольника, формирующего ее область определения. Максимальное из рассчитанных значений (14146,4 руб) и будет оптимальным. Данная величина получается при Х1=42 шт., а Х2=53 шт.

Составленная для решения программа представлена ниже.

Программа для определения оптимального решения задачи

| Система ограничений

| | | фонд

| tобр

| | Обл. опред.

| | Коорд.

| | ЦФ

|

| | | | | | | | х

| у

| |

| по токарным станкам

| | | 680

| | | | | | | |

| х1

| 0,0

| 97,1

| | 7,0

| | -2540,7

| 2540,7

| 50,0

| 0,0

| 9500,0

|

| х2

| 52,3

| 0,0

| | 13,0

| | | | 0,0

| 52,3

| 6276,9

|

| по фрезерным станкам

| | | 450,0

| | | | | 29,9

| 36,2

| 10023,2

|

| х1

| 0,0

| 50,0

| | 9,0

| | -2250,0

| 2250,0

| 41,2

| 52,7

| 14143,4

|

| х2

| 90,0

| 0,0

| | 5,0

| | | | 40,0

| 18,0

| 9760,0

|

| по шлифоваль-ным станкам

| | | 330,0

| | | | | 0,0

| 0,0

| 0,0

|

| х1

| 0,0

| 55,0

| | 6,0

| | -1815,0

| 1815,0

| | | 14143,4

|

| х2

| 66

| 0

| | 5

| | | | Цена вала

| 190

| |

| доп. реперные точки

| | | | | | | | Цена втулки

| 120

| |

| токарные/ фрезерные

| | | х1,

y1

| у2,

x2

| у0,x0

| | | | | |

| х1

| 29,9

| | 50,0

| 52,3

| 0,0

| 526,3

| 526,3

| | | |

| х2

| 36,2

| | 0,0

| 0,0

| 0,0

| | | | | |

| токарные/ шлифовальные

| | | | | | | | | | |

| х1

| 41,2

| | 55,0

| 52,3

| 0,0

| 361,9

| 361,9

| | | |

| х2

| 52,7

| | 0,0

| 0,0

| 0,0

| | | | | |

| фрезерные/ шлифовальные

| | | | | | | | | | |

| х1

| 40,0

| | 50,0

| 66,0

| 0,0

| 924,0

| 924,0

| | | |

| х2

| 18,0

| | 0,0

| 0,0

| 0,0

| | | | | |

| Неотрицатель-ность решения

| | | | | | | | | | |

| х1

| 0,0

| | | | | | | | | |

| х2

| 0,0

| | | | | | | | | |

| Токарные/фре-зерные/ шли-фовальные

| | | 50,0

| 52,3

| 0,0

| -115,4

| 115,4

| | | |

| | | 0

| 0

| 0

| min пло-щадь

| 115,4

| | | |

Варианты заданий

Варианты 1,12

Составить суточный план выпуска про

(1.1)

(1.1)

,

,  .

.

,

,  . Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

. Его площадь составляет 115,4. Этот многоугольник принимаем в качестве области определения целевой функции.

определяем по следующим зависимостям:

определяем по следующим зависимостям:

;

;

,

,

.

. ,

, и нижней

и нижней  границ доверительного интервала по формулам:

границ доверительного интервала по формулам: ,

,

,

,