Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Значительно более важным усовершенствованием, сделанным в самопрялке, является замена ручной переброски нити с одного крючка рогульки на другой механическим навиванием ее равномерно по всей поверхности катушки.

Идея эта, как мы уже видели, была впервые высказана Леонардо. Но в практику самопрялки с таким приспособлением стали вводиться лишь накануне технического переворота в льнопрядении. В 1788 г. в Австрии был введен аппарат для механического наполнения нитями катушки без помощи рук. Первая известная нам конструкция самопрялки этого рода была изобретена англичанином Энтис в 90-х годах XVIII в (Karmarsch, Geschichte der Technologic Munchen).

В отличие от конструкции Леонардо да Винчи здесь движение осуществляется не веретеном, а катушкой, равномерно передвигающейся вдоль веретена.

|

| Самопрялка Спенса с автоматической намоткой нити (нач. XIX в.) |

Широкое распространение получает, однако, другой прядильный аппарат, сконструированный в начале XIX в. в Англии Спенсом и по существу основанный на принципе Леонардо: на движении веретена вдоль своей оси под действием вилкообразного рычага. Рисунок показывает вид этой самопрялки

Станок ее состоит из покоящейся на четырех ножках деревянной доски Во вделанными в нее вертикальными колоннами D и С; к последней прикреплена проволочная стойка Т для пучка волокон, вделанная в форме пирамиды. Педаль S связана посредством шатуна с шейкой коленчатой оси PV махового колеса GH; в левой части той же оси помещен бесконечный винт Q. Через колесо перекинут двойной возвратный шнур, огибающий веретенный блочок К, затем опять обод колеса и, наконец, блочок катушки F. Для того, чтобы веретено могло не только вращаться вместе с блочком, но и передвигаться вдоль своей оси, оно имеет канавку, в которую входит штифт, укрепленный во втулке блочка. Веретено J скреплено с рогулькой L, имеющей на концах два отверстия, служащие для пропускания и направления нити на катушку.

|

|

Поступательное движение веретена осуществляется следующим образом.

Бесконечный винт Q, приводимый в действие маховым колесом, зацепляется за зубчатку и вращает последнюю вместе с находящимся внутри нее эксцентричным колесом М. В эксцентричное колесо при помощи пружины U упирается рычаг N. При первом полуобороте эксцентричного колеса, вследствие постепенного увеличения радиуса его кривой, рычаг отходит влево, при втором обороте, с уменьшением радиуса колеса, он под давлением пружины двигается обратно. При движении рычага его верхний вилкообразный конец, захватывающий головку рогульки, заставляет последнюю двигаться вместе с веретеном взад и вперед. Вследствие натяжения приводного шнура, катушка R не увлекается поступательным движением веретена и остается в вертикальной плоскости махового колеса. Таким образом, пряжа равномерно и непрерывно наматывается на поверхность катушки, и прядильщик избавляется от необходимости передвигать время от времени нить вдоль крыла рогульки. Как и в описанных ранее самопрялках, в аппарате Спенса катушка является опережающей (диаметр ее блока равен 3 см, в то время как диаметр веретенного блока — 4 см) (Gray, A treatise on Spinning machinery).

Итак, мы видим, что существенно важным моментом, отличающим новый прядильный аппарат от старой ручной прялки, было присоединение к передней части веретена рогульки, производящей скручивание нити, и свободная насадка на ось веретена катушки, осуществляющей намотку пряжи, благодаря чему достигалась непрерывность прядильного процесса, отсутствовавшая при веретенном и прялочном прядении.

Производительность труда при прядении льняных нитей на одинарных самопрялках, как позволяют установить расчеты разных лиц, равнялась для № 24 — 326 м в час, для № 30 — 314 м и для № 48 — 302 м; для двойной самопрялки соответствующие нормы будут равняться 498, 496, 481 м в час, т. е., примерно, на 60 — 70°/о больше, чем в одинарной. Самопрялка же с механической намоткой пряжи на 10 — 18% производительнее тех, где равномерность навивания регулируется вручную и, следовательно, происходят периодические перерывы в процессе прядения.

|

|

В целом в XVI — XVIII вв., т. е. в классическую эпоху самопрялочного прядения, производительность труда прядильщика возросла не более, чем вдвое по сравнению с докапиталистическими периодами.

ЛЕВКОВСКАЯ САМОПРЯЛКА

В этой статье мы хотим познакомить вас еще с одним вариантом старинной прялки вертикальной конструкции, у которой наголовок располагается над колесом самопрялки.

|

| Левковская самопрялка |

Подобные прялки и до сих пор сохранились на Смоленщине. Отличается такая самопрялка от описанной ранее горизонтальной, главным образом, системой натягивания приводного шпагата. Если у первой ("горизонтальной") прялки шпагат натягивают, перемещая наголовок, то у последней ("вертикальной") прялки на задней стойке колеса вместо кожаного подшипника для веретена установлена деревянная колодка, с выемкой для установки конца веретена.

|

| Устройство для натяжения приводного шнура |

С помощью винта колодку можно поднимать и опускать, поднимая и опуская конец оси веретена, регулируя тем самым натяг приводного шпагата. Еще у прялки из Смоленщины очень красивый рогач, для которого сначала на токарном станке вытачивают заготовку в виде чаши, которую затем опиливают с двух сторон.

|

| Рогач |

Рисунки "вертикальной" прялки нами взяты из статьи Г.Я. Федотова "Левковская самопрялка", опубликованной в одной из его книг.

САМОПРЯЛКА-САМОДЕЛКА

Первым "механизмом" для скручивания из относительно коротких волокон льна, хлопка, шерсти, конопли и т.д. непрерывной длинной нити были ловкие руки, которыми мастерицы свивали в одну нить (сучили) пряди этих волокон. Дело пошло значительно быстрее, когда появилось веретено. Но только самопрялка, взявшая на себя функции и по скручиванию пряхи, и по ее наматыванию, значительно облегчало труд пряжи, ограничив ее работу равномерной подачей шерсти или других волокон в отверстие рогульки (рогала) самопрялки. Конечно, приводить в действие самопрялку, то есть вращать колесо, тоже должна была мастерица, но уже ногой.

|

|

|

| Самопрялка |

И если с помощью веретена за день из волокна удавалось напрясть чуть более двух пасм, то самопрялка помогала изготовить до пяти таких пасм ежедневно.

А для незнающих, что такое "пасмо" напомним, что на Руси пряжу мерили в мотках, или мотах. Последние получали, перематывая пряжу с веретена или катушки-шпули самопрялки на мотовило или тальку — палку с рогулькой на одном конце и поперечной планкой на другом. Длина нити в мотке зависела от региона, где изготовляли пряжу, и в одном из них составляла, например, 800 аршин. Так вот, пасмо — это часть мотка. В упомянутом выше мотке содержалось пять пасм, то есть длина нити в каждом пасмо — 180 аршин.

Пасмами считают пряжу для удобства работы на ткацком стане. Например, для тканого половика нужно заправить в основу 5 — 8 пасм.

Так писал о прялке С. Глушков в 2000 году в журнале «Сделай сам». Здесь и представлен этот материал, в котором можно узнать о том, как сделать без токарных работ колесо прялки, как склеить заготовку для точеного колеса, а также как обработать заготовку на токарном станке и собрать самопрялку своими руками.

ЕСЛИ НУЖНА САМОПРЯЛКА

Итак, вы задумали приобрести самопрялку, чтобы, например, ссучить пряжу из шерсти вашего любимого колли, которую он в избытке поставляет во время линьки, и связать из нее теплые носки. Электрическую прялку можно купить в магазине. Но если вы любите и умеете мастерить, лучше сделайте себе деревянную прялку "под старину", на которых и сейчас в деревнях мастерицы прядут пряжу. Такая прялка не только будет исправно выполнять свои обязанности, но и украсит ваше жилище. Да и работать на традиционной прялке много приятнее — ей не нужна электроэнергия, при работе она не тарахтит, а уютно мерно поскрипывает, успокаивая нервную систему, что в наше время весьма немаловажно.

Конечно, если вы хотите сделать прялку с повышенными декоративными качествами, настоящее "произведение искусства", без токарного станка не обойтись. Для прялки же более скромного вида, но тоже очень красивой, вам понадобятся только обычные столярные инструменты (пила, коловорот, рубанок, стамески), которые всегда имеются в наличии у любого домашнего умельца.

|

|

Из материалов придется приобрести хорошо высушенные доски толщиной 5…8; 20 и 25 мм, бруски размером 30x30 мм и 40x40 мм, а также деревянные планки и металлический стержень диаметром 20…22 мм и длиной примерно 300 мм. Прялки обычно делали из березы и липы, но если есть возможность, подберите для нее (особенно это относится к прялке, изготовленный на токарном станке) более благородные породы — дуб, ясень, клен, грецкий орех. Работать с подобной древесиной труднее, но зато выглядеть прялка будет несравненно эффектней.

Только не тонируйте прялку морилкой и тем более акварельными красками, а также не покрывайте ее лаком, так как после этих операций прялка приобретает безликую внешность стандартного "предмета мебели". В крайнем случае протрите деревянные детали прялки олифой, что предохраняет их от воздействия влаги, а саму прялку сделает похожей на семейную реликвию.

Обычно, начав рассказ о каком-либо приспособлении, первым делом объясняют принцип действия этого приспособления. Однако, не разобравшись в конструкции самопрялки, сделать это непросто. Поэтому ограничимся пока совсем краткой информацией об особенностях работы самопрялки: нить, наматываясь на катушку-шпулю, на своем пути проходит через один из крючков, укрепленных на вращающейся относительно катушки рогульке наголовка, в результате чего и обеспечивается скручивание волокон в нити. А подробнее ход пряжи в самопрялке рассмотрим в конце материала на примере уже собранной прялки.

Самая сложная в изготовлении деталь самопрялки — колесо (маховик). И если вы совладаете с колесом, выполнить остальные детали прялки — дело техники. Так что с колеса и начнем работу над самопрялкой.

Итак, вы решили, что вам нужна самопрялка. Какие материалы и инструменты вам потребуются и чем лучше покрасить свою прялку можно найти в этой статье

Колесо без токарных работ

ОБОД

Наиболее трудоемкая часть колеса — обод. Его формируют из заготовок-косяков, выпиливаемых из досок. Косяки делают двух размеров: для щечек обода и для его барабана. Для щечек берут 0,5…0,8-сантиметровые доски, а для барабана обода — 2-сантиметровые.

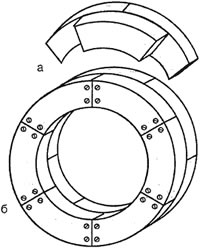

|

| Обод колеса (а) и заготовки-косяки (б) |

Подготовив для изготовления обода доски, рубанок, пилу (а лучше — электромеханический лобзик), гвозди, шурупы, а также лист картона размером 60x60 см, сначала займемся шаблонами, по которым будем вырезать косяки. Для этого на листе картона нарисуем окружности диаметром 38; 56 и 58 см. Меньшая окружность будет соответствовать диаметру отверстия обода, средняя — наружному размеру барабана, а самая большая — наружному диаметру щечек. Циркуля для проведения наших габаритных окружностей у вас скорее всего не найдется. Поэтому сконструируйте свой циркуль из шнурка, гвоздя и карандаша. Положите лист картона на деревянный верстак, через центр листа в верстак вбейте гвоздь, привяжите к последнему шнурок, с другого конца на необходимом расстоянии (29 см) прикрепите карандаш. После этого, натянув шнурок, ведем карандаш вокруг гвоздя, оставляя на картоне линию окружности. Только крепите шнурок к гвоздю и карандашу так, чтобы при движении карандаша шнурок не наворачивался ни на карандаш, ни на гвоздь.

|

|

|

| Разметка шаблонов для барабана, щечек и ступицы (а), расположение шаблонов (в два ряда) на широкой доске (б), шаблон для ступицы (в), двойные шаблоны-косяки (г и д) |

Начертив все окружности, проведем линию диаметра АВ и отметим с помощью линейки на большой окружности точки С и D, чтобы расстояние СА (AD) было равно 29 см. Проведя через точку Д диаметр большой окружности, получим фигуру ADD3A3. Это и будет косяк для щечек обода. Теперь от точки С1 отложим на средней окружности расстояние в 28 см и получим точку Е1. Проведя через точки С1 и Е1 диаметры CF и ED, получим фигуру С1С3Е3Е1 — косяк для барабана обода. Вырезанные из картона косяки 1 и 2 (на рис. а они заштрихованы) и будут искомыми шаблонами. Чтобы получить шаблоны для ступицы, начертите на картоне окружность диаметром 16 см (требуемый шаблон имеет форму полукруга).

Понятно, что для каждой щечки обода понадобятся по шесть соответствующих косяков (всего двенадцать). Для барабана придется также подготовить двенадцать своих косяков, так как барабан по толщине у нас состоит из двух слоев. Ступицу (о ней чуть позже) составляют из восьми полукругов.

Остается, вырезав шаблон косяка для щечки (или барабана), уложить его на соответствующей доске и обчертить карандашом. Если доска узкая, то косяки ориентируют вдоль доски в один ряд. Широкая доска позволяет размещать косяки на ней в два ряда. При желании можно изготовить двойные косяки. Соединять такие косяки будет легче, а выпиливать — труднее.

Выпиливать косяки лучше пучковой пилой с узким полотном, но работа значительно облегчится и упростится, если выкраивать косяки с помощью электромеханического лобзика. (Уважаемые любители мастерить! Обратите свое внимание на электромеханический лобзик! С помощью данного инструмента резка фанеры, досок, ДСП, оргстекла и даже тонкого металла превращается из нелегкого труда в сплошное удовольствие. Особенно, если нужно выводить всякие там радиусы и закругления. — Примечание редактора журнала «Сделай сам».)

Вырезав косяки, их тщательно подрабатывают рубанком, стараясь, чтобы форма косяков как можно точнее соответствовала форме шаблона. Сначала начинают формировать барабан обода. Для этого размещают на верстаке шесть косяков барабана, чтобы они образовали правильное кольцо, и на эти косяки укладывают остальные шесть косяков, но так, чтобы середина верхних косяков находилась напротив стыка нижних (рис. 4, а). Остается стянуть верхние и нижние косяки шурупами, как показано на рис. 4, б, вворачивая шурупы как с одной, так и с другой стороны барабана. Чтобы при креплении шурупов не растрескались косяки, обязательно в последних просверлите отверстия под шурупы. Для этого в косяке со стороны шляпки каждого шурупа делают сквозное отверстие, диаметр которого на 0,2…0,3 мм меньше диаметра "тела" шурупа, а в сопрягаемом косяке сверлят отверстие диаметром чуть меньше внутреннего диаметра резьбы шурупа. И еще одна важная деталь. Размечая отверстия для шурупов, расположенных по внутреннему контуру барабана, учтите, что в барабане будут выбраны полости для крепления спиц колеса. И может случиться, что шуруп окажется как раз на месте этой полости. Поэтому лучше соберите плоский макет колеса из картона, и определите на нем взаимное расположение шурупов барабана и спиц колеса.

|

| Барабан обода: а — взаимное положение косяков; б — барабан в сборе |

Собрав барабан обода, возьмите рубанок и подравняйте его (барабана) наружную часть, а внутреннюю обработайте напильником.

На этом работу над ободом пока завершаем и приступаем к изготовлению ступицыи спиц.

СТУПИЦА

В отличие от обода ступицу самопрялки мы собираем не из косяков, а из половинок круга.

Сначала делаем картонный шаблон для этих половинок, потом вычерчиваем их контуры на доске толщиной 2,5 см и выпиливаем заготовки опять же лучковой пилой или лобзиком. Кладем две заготовки так, чтобы они составили полный круг, размещаем на них еще две половинки, ориентируя стыки половинок верхнего и нижнего "слоев" под углом, например, в 45°, и сколачиваем детали обоих кругов гвоздями длиной 35…40 мм. Затем по той же схеме (стыки под углом 45°) прибиваем третью пару половинок, а за ними и четвертую.

|

| Ступица (а) из заготовок-полукругов (б) |

В результате получится четырехслойная ступица диаметром 16 см и толщиной 10 см. Для большей надежности ступицу дополнительно стягивают еще четырьмя болтами, "утапливая" головки болтов и гайки с шайбами в боковины ступицы. Подравниваем торцевую часть ступицы рубанком и напильником, после чего приступаем к изготовлению спиц.

СПИЦЫ

Спица колеса самопрялки приведена на рисунке ниже. Вырезают спицы из бруска размером 40x40 мм. В верхней части спицы вы видите шип под паз "ласточкин хвост" (пазы будут сформированы в барабане обода). Главные размеры спицы, которые необходимо строго выдержать, это толщина шипа а (она должна соответствовать толщине барабана обода) и длина в (расстояния от этого шипа до прямоугольной части спицы, входящей в ступицу). Остальные размеры вы можете выбрать по вашему усмотрению, сообразуясь с гармонией и целесообразностью. Всего придется сделать восемь спиц — именно столько их будет в нашем колесе.

|

| Спица (а) колеса и ступица с установленными спицами (б) |

Следующий этап работы — установка на ступице спиц. Для этого на круговой поверхности ступицы, то есть на ее торце, проведем осевую линию (на одинаковом расстоянии от боковин) и разделим ее на восемь частей. Не имея специальной делительной головки, это проще всего осуществить с помощью бумажной полоски. Для этого сначала обворачиваем полоской ступицу и обрезаем полоску в соответствии с длиной окружности этой ступицы. Затем три раза подряд складываем полоску пополам, получив таким образом на полоске семь сгибов. Расправив полоску, снова обертываем ее вокруг ступицы и отмечаем на осевой линии последней положение начала (конца) полоски и места ее сгибов. Здесь и будут центры крепления спиц.

По полученной разметке в ступице либо сверлим отверстия диаметром 1,8…2 см на глубину 2 см, либо долбим прямоугольные отверстия 2x2 см на ту же глубину. (Понятно, что форма и размеры отверстия в ступице должна соответствовать форме и размерам конца спицы, но необходимо, чтобы концы спиц входили в отверстия ступицы с некоторым натягом.) Загнав спицы в ступицу, проверяют равенство расстояний между концами спиц, находящихся "на свободе", а в случае необходимости устанавливают подобное равенство, подрабатывая соответствующим образом шипы спиц.

Удостоверившись, что спицы расположены как надо, в центре ступицы сверлим небольшое отверстие, которое пока понадобится для правильной установки ступицы со спицами в барабане обода. Отнеситесь к этой операции очень внимательно, стараясь исключить даже малейшее отклонение от центральной оси ступицы. В противном случае колесо при вращении станет "бить".

СБОРКА КОЛЕСА

Чтобы укрепить ступицу со спицами в барабане обода, придется в барабане выбрать пазы под шипы спиц.

Для этого разместим барабан (кольцо) на столе, уложим на него ступицу со спицами и постараемся выставить ступицу точно по центру барабана. Затем пропустим через отверстие в ступице шнурок и с его помощью попытаемся обеспечить одинаковые расстояния отверстия от краев барабана. Можно также временно забить в отверстие небольшой колышек, набросить на него петлю, завязанную на конце шнурка, натянуть шнурок, отмерить на нем расстояние, равное радиусу барабана, сжать шнурок в этом месте пальцами и провести шнурок вокруг барабана. В результате пальцы автоматически отцентруют ступицу, если, конечно, длина шнурка будет равна радиусу барабана с учетом толщины колышка.

|

| Заготовка барабана колеса с пазами для установки спиц |

Отцентровав ступицу, на боковой поверхности барабана очерчиваем карандашом контуры шипов "ласточкиных хвостов" всех восьми спиц. Делаем это аккуратно и осторожно, чтобы не сдвинуть ступицу с барабана. И обязательно(!) отметим одинаковыми значками хотя бы один шип и соответствующий ему паз, чтобы в дальнейшем не потерять это "соответствие".

Выбирая пазы, сначала пилой пропиливаем их "бока". Конечно, в процессе работы резы осуществляем по выпиливаемой части паза, располагая пилу внутри паза как можно ближе к карандашной линии, но ни в коем случае не заходя за нее. Только точное выполнение этого требования позволит сформировать пазы нужного размера, в которых шипы будут держаться плотно, без люфта. "Основания" пазов прорезаем стамеской или долотом. Барабан колеса с готовыми пазами приведен на рисунке.

Следующий этап работы — соединение ступицы (со спицами) с барабаном. Укладываем шипы спиц на соответствующие пазы в барабане (не забудьте про значки!) и легкими ударами молотка постепенно загоняем шипы в пазы. Затем, подровняв боковые поверхности барабана (а вдруг шипы "ласточкин хвост" выступают наружу), приворачиваем к бокам барабана шурупами щечки из оставшихся косяков. Все! Деревянная часть колеса готова, остается посадить колесо на коленчатую ось, с помощью которой и будет приводиться в действие самопрялка.

КОЛЕНЧАТАЯ ОСЬ

Коленчатая ось для колеса приведена на рисунке ниже. Средняя утолщенная часть оси имеет квадратное сечение и предназначена для установки в ступице. Как видно из рисунка, с одной стороны оси предусмотрено "колено", которое и делает ось "коленчатой". Раньше такие оси заказывали кузнецам. Сейчас, правда, мастеров кузнечного дела днем с огнем не сыщешь! Но проблему традиционной "коленчатой оси" помогут решить токарь и фрезеровщик. Первый проточит концы 20-миллиметрового стержня до диаметра 10…12 мм, а второй придаст утолщенной части оси форму прямоугольника с квадратным сечением.

|

| Коленчатая ось |

Под "квадрат" в центре ступицы выдалбливают отверстие и с натягом загоняют туда "посадочный" участок оси, то есть "квадрат". Формируя отверстие, будьте предельно точны, чтобы колесо при вращении не "било" и не виляло. И если все-таки биения избежать не удалось, попытайтесь отцентровать ось, подбивая клинышки под соответствующие грани "квадрата". А чтобы не действовать "на глазок", опытные мастера предпочитают крепить ось не в готовом колесе, а в колесе без щечек (см. рисунок). В этом случае выставить барабан поможет уже упомянутый выше шнурок: надев петлю шнурка на ось, другой его конец ведем по краю барабана на ощупь, проверяя "одинаковость" расстояния от оси до кромки барабана, в необходимых случаях прибегая к колышкам.

|

| Почти готовое колесо прялки: 1 — щечка; 2 — барабан; 3 — ступица; 4 — коленчатая ось |

Колесо точеное

ЗАГОТОВКА ОБОДА

Если у вас есть возможность соорудить примитивный токарный станок, попытайтесь сделать для прялки точеное колесо.

|

| Колесо из косяков с шипами и пазами: а — косяк; б — жом; в — колесо с "ладами", укрепленными деревянными нагелями |

Как и в предыдущем случае, обод точеного колеса составим из косяков, которых потребуется здесь всего четыре. Как и из чего делать шаблон для косяков, вы уже знаете. Только если в первом случае косяки у нас при образовании обода просто прижимались (привинчивались) друг к другу, то теперь они соединяются друг с другом прямым шипом (рис. а), поэтому выпиливают косяки длиннее на размер шипа. А так как толщина обода равна толщине косяка, то для косяков понадобятся 5…7-сантиметровые доски (обязательно сухие березовые). Понятно, что с другого конца косяка вместо шипа предусматривают паз для шипа. Обычно толщина шипа составляет 1/3 толщины косяка, а длина шипа — не меньше половины толщины обода.

Выпилив косяки, попробуйте собрать из них заготовку обода (без клея!), подогнав в случае необходимости те или иные детали.

Убедившись, что косяки нормально стыкуются друг с другом, изготовим жом-оправку, где будем склеивать косяки. Жом делают из березовых плах, которые для надежности дополнительно связывают двумя брусками (рис. б). Диаметр отверстия в жоме — чуть больше диаметра заготовки колеса. При формировании обода колеса аккуратно промазывают клеем пазы и шипы косяков, собирают последние в обод, укладывают обод в жом и прижимают косяки друг к другу, загоняя в щель между косяками и жомом деревянные клинья. Выставив заготовку обода по центру жома, места соединения косяков ("лада") сжимают струбцинами и оставляют так заготовку до полного высыхания клея. Места соединения косяков дополнительно укрепляют, для чего в "ладах" сверлят отверстия и забивают в них (на клею) деревянные гвозди-нагели диаметром 8…10 мм. Готовая заготовка обода с нагелями приведена на рис. в.

ТОЧИМ КОЛЕСО

Сразу же возникает вопрос, где взять такой большой токарный станок, на котором было бы можно обработать колесо диаметром около полуметра. Вообще-то есть специальные станки, например, для обработки колес для железнодорожных вагонов, но до них обычному самодельщику не добраться. Так что приходиться как-то самим выходить из положения.

Немного забегая вперед, расскажу о своем опыте обработки колеса для прялки. Правда, я имел доступ к универсальному фрезерному станку и обрабатывал уже готовое колесо со спицами и ступицей. Итак, прежде всего я снял с фрезерного станка "хобот" и на шпиндель станка (шпиндель расположен горизонтально) надел и укрепил на нем ступицу колеса. На столе станка установил тиски, а в последних зажал токарный резец. Перемещая стол вверх-вниз и вправо-влево, то есть, изменяя положение резца, я добился вполне удовлетворительной обработки колеса. Но тогда я работал механиком…

Однако вернемся к нашему ободу. В старину его обрабатывали (точили) следующим образом. Вырезали сплошной деревянный круг диаметром чуть меньше внутреннего диаметра обода. Заготовку для круга склеивают из досок толщиной 15…20 мм. У круга по краям снимают фаски, скашивая края почти на нет. Насаживают круг на ось (из дерева или металла), после чего надевают заготовку обода на диск и фиксируют его там с помощью клинышков и клея. Теперь остается укрепить на оси шкив и установить ось в центрах (подшипниках), соединив шкив ременной передачей со шкивом какого-либо двигателя. Как соорудить такую конструкцию на практике, решайте сами. Может быть для этих целей использовать механизм стационарной циркулярной пилы?

|

| Крепление колеса на "токарном станке": 1 — клинья; 2 — деревянный диск — оправка; 3 — колесо; 4 — шкив |

Но будем считать, что вопрос вращения обода мы решили. Теперь необходимо изготовить специальный подпятник — упор для стамески, которой мы и будем придавать ободу — заготовке требуемую форму. Заметим, что скошенные края деревянного диска позволят почти полностью обработать внутреннюю торцевую поверхность нашего обода.

|

| Обточка колеса: 1 — стамеска; 2 — упор-подпятник |

Профиль готового обода приведен на рисунке ниже. Конечно, боковые стороны обода можно оставить и гладкими, а вот на верхней части необходимо сделать по краям заточки-впадины для шнура, который свяжет обод со шкивами наголовка. Обточку заготовки обода ведут очень осторожно. Обточив верх и бока обода, начинают обрабатывать обод изнутри, постепенно и аккуратно подрезая клинышки, на которых обод держится на деревянном круге. В конце работы обод срезают окончательно и снимают с круга.

|

| Возможный профиль готового обода |

Понадобится токарный станок (уже обычный) и для изготовления других деталей как колеса, так и корпуса прялки. Для колеса придется выточить ступицу и спицы. Для ступицы подбирают березовое бревно диаметром 18…20 см и отрезают от него чурбак длиной 9…10 см. Вот из этого чурбака и вытачиваем ступицу. В центре ступицы выдалбливаем отверстие квадратного сечения, куда потом вставим коленчатую ось. Далее на ступице размечаем и сверлим отверстия для спиц. Диаметр отверстий примерно 1 см, а глубина около 2 см. Число спиц в колесе обычно не менее восьми.

|

| Ступица |

Вариант спицы представлен на рисунке ниже. Видно, что с одной стороны спицы предусмотрен круглый шип, а с другой стороны просверлено отверстие. Подобная конструкция позволит без особого труда обод, ступицу и спицы объединить в колесо.

|

| Спица |

Сборку колеса проводят так. Обод кладут на стол, в ступицу вставляют крест-накрест четыре спицы и примеряют ее к ободу. Необходимо, чтобы центр ступицы совпадал с центром обода. Для этого приходится либо углублять спицы в отверстия ступицы, либо подрезать свободные концы спиц. Отцентровав ступицу с четырьмя спицами, ставят и подгоняют остальные спицы, располагая на одинаковом расстоянии их наружные концы. Теперь, в принципе, следует напротив каждой спицы просверлить в ободе сквозное радиальное отверстие такого же диаметра, что и диаметр отверстия в спице. Я же делаю проще: сверлю в ободе для спиц соответствующее число отверстий, располагая их на одинаковом расстоянии друг от друга. Это и сделать проще, и точность здесь больше.

Осталось, расположив спицы напротив отверстий в ободе, забить в последние на клею круглые деревянные штифты-нагели, которые, понятно, должны углубиться и в отверстия в спицах. Все, точеное колесо готово!

СКАМЬЯ ДЛЯ КОЛЕСА

Чтобы установить колесо на основании требуется выточить стойки-опоры. Но сначала о самом основании, или скамье, для которой подбирают липовую или березовую доску толщиной 5…6 см, шириной 20 см и длиной 50…55 см. Доску тщательно обстругивают и придают ей форму равнобочной трапеции, у которой одно основание больше другого на 10…11 см.

|

| Заготовка основания прялки |

На широком конце доски, отступив от торца на 10 см, сверлим отверстия диаметром 2,5 см. Расстояние между отверстиями на верхней плоскости примерно 11…12 см. Обратите внимание, что отверстия для стоек мы сверлим не перпендикулярно доске, а немного наклонно, так что на нижней поверхности доски выходные отверстия (при том же расстоянии между собой) будут расположены немного дальше от широкого торца (рис. а), чем входные. Здесь же, на широком конце доски, но только с ее нижней стороны делаем два глухих отверстия для ножек скамейки. Диаметр отверстий 2,5 см, глубина также 2,5 см. Сверлят глухие отверстия тоже наклонно, причем так, чтобы укрепленные в них ножки стояли в "раскоряку", то есть выступали за габариты доски и с торца, и с боковой стороны. На узком конце доски с нижней ее стороны делают еще одно глухое отверстие для ножки, причем располагают его в самом углу доски. Отверстие сверлят также наклонно (рис. б), но чтобы ножка выступала только за торец доски. Еще на узком конце доски прямо посередине доски и на расстоянии 7 см от торца следует выдолбить сквозное прямоугольное отверстие (полость) длиной 7 см, а шириной 5 см, а в центре торца доски скамьи просверлить сквозное отверстие диаметром 2 см до выдолбленной полости. В это отверстие мы вставим резьбовую шпильку, о назначении которой будет рассказано позже. На рис. б видно, что перпендикулярно отверстию для шпильки в скамье сделано еще одно отверстие, заходящее краем на отверстие для шпильки, но об этом тоже ниже.

|

| Основание прялки с отверстиями для ножек (1), стоек колеса (2), шпиля наголовка (3): а — задняя часть основания; б — передняя часть основания |

НОЖКИ К СКАМЬЕ

Ножек для скамьи понадобится всего три, как это и следует из предыдущего раздела.

Длина ножки, установленной на узкой части скамьи (передней ножки) примерно 45 см, ножки "при широком конце" скамьи (задние ножки) короче — всего по 35 см. Форма ножек — на усмотрение мастера. Единственное требование — на верху каждой из ножек требуется сформировать круглый шип, с помощью которого ножку и крепят к скамье, вставляя шип на клею в соответствующее отверстие.

Чтобы задние ножки были попрочнее, между ними предусматривают перемычку-распорку (рис. а). Для крепления распорки в задних ножках в принципе-то на любой высоте сверлят отверстия под шипы на концах распорки. Но лучше всего сделать распорку длиной 25 см (вместе с шипами). Ставят такую распорку "по месту". Укрепив предварительно ножки в скамье, прикладывают к ним поперечину так, чтобы заплечики шипов упирались в ножки. Здесь и сверлят отверстия для шипов. Скамья на ножках с перекладиной представлена на рис б. Только помните, что в распорке еще делают два радиальных отверстия (на расстоянии 11… 12 см друг от друга), куда мы в дальнейшем установим еще две распорки (два раскоса), назначение которых — поддерживать стойки колеса.

|

| Основание прялки на ножках (а) и перемычка-распорка (б) |

СТОЙКИ ДЛЯ КОЛЕСА

На скамье колесо крепят на двух стойках длиной по 35…37 см (без учета нижних шипов, которые вставляют в отверстие в скамье). Как и ножки, стойки могут иметь разную форму. Лучше, конечно, сделать стойки резными на токарном станке

|

| Стойка для колеса: 1 — затычка с шипом; 2 — радиальное отверстие для деревянной палочки-штифта; 3 — стойка |

В верхней части стоек формируют вертикальные пропилы (пазы) шириной 10… 12 мм, чтобы в них без особого люфта входила коленчатая ось колеса. Обратите внимание, у одной стойки паз делают глубиной 4,5 см, а у другой — чуть меньше. На дно пазов кладут кусочки кожи или твердой древесины, выполняющих роль подшипников. Подбирая толщину последних также удается регулировать глубину паза для оси, так как желательно, чтобы паз у дальней (от работающего на самопрялке) стойки был на 0,5 см глубже, чем у ближней. Чтобы вложенная в пазы стоек ось колеса не болталась в них и не подпрыгивала, вытачивают для каждой стойки так называемые затычки с прямоугольными шипами, которые плотно входят в пазы в стойках. К торцам шипов затычек для уменьшения трения оси прикрепляют кусочки толстой кожи. В процессе установки колеса ось последнего опускают в пазы стоек, вставляют в стойки затычки (при этом шипы затычек должны слега упереться в ось колеса), после чего в обеих стойках напротив шипа сверлят радиальное отверстие диаметром 0,5 см, куда вставляют деревянную палочку соответствующего диаметра. Назначение палочки понятно — удержать затычку на месте, <

|

|

|

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!