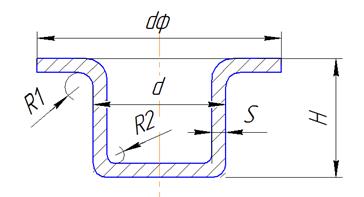

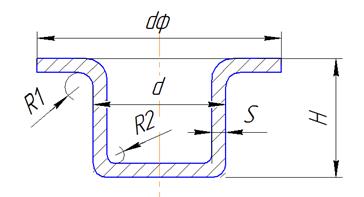

Рис.2.43. Схема размеров коробчатой детали.

Усилие P=k*  *П*s, где К-коэффициент;

*П*s, где К-коэффициент;  - предел прочности металла; П – периметр детали; s- толщина металла.

- предел прочности металла; П – периметр детали; s- толщина металла.

F=П*s - площадь сечения детали.

П=2(В-2*  )+2(А-2*

)+2(А-2*  )+2*π*

)+2*π*  =2В+2А-

=2В+2А-  (4+4-2π)=2В+2А-1,72

(4+4-2π)=2В+2А-1,72  .

.

Р= k*  *s(2В+2А-1,72

*s(2В+2А-1,72  ).

).

Формула применима для вытяжки прямоугольных коробок за одну операцию.

Коэффициент К=0,3…..0,8. К=ƒ( /B; H/B; 100*S/D).

/B; H/B; 100*S/D).

Чем больше 100*S/D, тем больше К;

Чем больше H/B, тем больше К;

Чем меньше  /B, тем больше К.

/B, тем больше К.

С увеличением H/B и уменьшением  /B увеличивается степень деформации при вытяжке.

/B увеличивается степень деформации при вытяжке.

Калибровка радиусов после вытяжки

Рассмотрим на примере вытяжки цилиндрических деталей с фланцем. Радиус закругления детали у фланца  определяется радиусом кромки матрицы

определяется радиусом кромки матрицы  ;

;  /s=(6….10)*s.

/s=(6….10)*s.

Рис. 2.44. Схема размеров готовой детали при калибровке.

Если  >

>  , то необходимо сначала выполнить вытяжку с радиусам

, то необходимо сначала выполнить вытяжку с радиусам  . Затем следует калибровка радиуса и получаем деталь с заданными радиусами. При калибровки общая высота детали уменьшается, за счет уменьшения радиуса закругления. Определим высоту детали после вытяжки.

. Затем следует калибровка радиуса и получаем деталь с заданными радиусами. При калибровки общая высота детали уменьшается, за счет уменьшения радиуса закругления. Определим высоту детали после вытяжки.

Размеры со штрихом по средней линии.  =Н-S;

=Н-S;  =

=  +0.5*S.

+0.5*S.

Рис.2.45. Схема детали, приведенной к средней линии

=

=  +2П, где П- припуск на обрезку.

+2П, где П- припуск на обрезку.

Площади детали после вытяжки и площадь готовой детали (после калибровки) равны:  =

=

=

=

=

=

Примем  =

=  ;

;

Полная высота заготовки после вытяжки  =

=  +

+  +

+

и

и  - заданы; необходимо определить

- заданы; необходимо определить  .

.

Площадь  =π*

=π*  *

*

=

=  / π*

/ π*  .

.

=

=  -

-  -

-  -

-  -

-  .

.

и

и  - известны, так как равны соответственно

- известны, так как равны соответственно  и

и

=

=  *(

*( -

-  ) – площадь кольца

) – площадь кольца

=ƒ(

=ƒ( ;

;  ) – формула есть в справочнике Романовского (четверть сферического кольца вогнутого). Таким образом можем найти

) – формула есть в справочнике Романовского (четверть сферического кольца вогнутого). Таким образом можем найти  и

и  . Уменьшение высоты заготовки после калибровки:

. Уменьшение высоты заготовки после калибровки:  H=

H=  -

-  .

.

Усилие калибровки: P=F*  , где F – площадь деформации при калибровке;

, где F – площадь деформации при калибровке;

F=  *[

*[  ];

];

- предел прочности; можно

- предел прочности; можно  =

=  ;

;  - предел текучести.

- предел текучести.

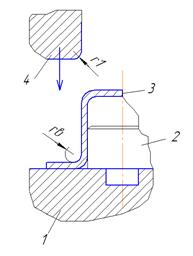

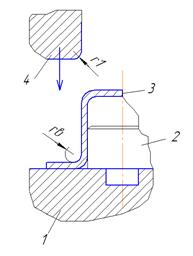

Рис. 2.46. Схема калибровки радиуса после вытяжки, где

1 – нижняя плита штампа; 2 - фиксатор; 3 - заготовка;

4 – матрица для калибровки.

Отфланцовка заготовок после вытяжки и обрезки припуска

При получении цилиндрических деталей без фланца обрезка припуска на вертикальной стенки затруднена. Поэтому можно сначала выполнить вытяжку с получением небольшого фланца, ширина которого равна припуску на обрезку. Затем выполнить обрезку припуска и последней операцией будет отфланцовка, после которой и получим готовую деталь.

Рис. 2.47. Схема заготовки после вытяжки, обрезки линии и отфланцовки

Рис. 2.48. Схема заготовки по средней после обрезки и отфланцовки.

П- припуск на обрезку; h- высота детали по чертежу;  ,

,  - размеры по средней линии; Δh – увеличение высоты заготовки после отфланцовки;

- размеры по средней линии; Δh – увеличение высоты заготовки после отфланцовки;  - площадь четверти вогнутого сферического кольца;

- площадь четверти вогнутого сферического кольца;  – площадь поверхности цилиндра высотой

– площадь поверхности цилиндра высотой  ;

;  - площадь поверхности цилиндра высотой Δh.

- площадь поверхности цилиндра высотой Δh.

=

=  +

+

[2*π*

[2*π*  *

*  -8*

-8*  ]= π*

]= π*  *

*  + π*

+ π*  * Δh

* Δh

Δh=  .

.

Вытяжка с утонением

Вытяжку с утонением применяют для изготовления тонкостенных полуфабрикатов. При вытяжке (рис. А) длина вытягиваемой детали увеличивается за счет утонения ее стенок. Обычно утонение за один проход не превышает 30-35% начальной толщины, что обеспечивается соответствующим выбором величины зазора между матрицей и пуансоном. При вытяжке толщина полуфабриката не изменяется. Вытяжку можно осуществить через несколько матриц, расположенных последовательно одна за другой (рис. Б).

Рис. 2.49. Схема вытяжки с утонением

Отбортовка

В процессе отбортовки одновременно увеличивают технологическое отверстие и изгибают заготовку на рабочей кромке матрицы, а затем спрямляют ее при перемещении относительно рабочей кромке пуансона. Начальная стадия процесса отбортовки показана на рис. 1,а, а конечная на рис. 1,б.

Зона пластической деформации при отбортовке представляет собой кольцевой участок, ограниченный радиусами  и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

Рис. 2.50. Стадии отбортовки: а- начальная, б- конечная

На рис. 1:  - текущий (увеличивающийся в процессе деформации) радиус отверстия;

- текущий (увеличивающийся в процессе деформации) радиус отверстия;  =

=  /2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;

/2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;  - толщина металла после отбортовки;

- толщина металла после отбортовки;  немного меньше исходной толщины S.

немного меньше исходной толщины S.

Коэффициент отбортовки  =

=  (

( - расчетный коэффициент). [

- расчетный коэффициент). [  . Минимально допустимая величина [

. Минимально допустимая величина [  ] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

Чем меньше  , тем больше деформация.

, тем больше деформация.

Например, с увеличением (S/D)*100%  уменьшается. Для сферических пуансонов

уменьшается. Для сферических пуансонов  меньше, чем для цилиндрических.

меньше, чем для цилиндрических.

Если  > [

> [  ], то отбортовка возможна.

], то отбортовка возможна.

Диаметр отверстия  под отбортовку определяется как для заготовки с закруглением, получаемой гибкой (по средней линии), то есть из равенства длин линий АВ и АС (см. рис. 2.51., б.).

под отбортовку определяется как для заготовки с закруглением, получаемой гибкой (по средней линии), то есть из равенства длин линий АВ и АС (см. рис. 2.51., б.).

Рис. 2.51. Схема штампа для отбортовки: 1- пуансон, 2-съемник, 3-матрица, 4-выталкиватель.

со штампами для первой операции вытяжки, используемыми на кривошипных прессах простого действия (рис. 2). Отличие заключается в том, что на пуансоне закрепляется фиксатор, диаметр которого равен диаметру технологического отверстия d0. Зазор между пуансоном и матрицей принимается равным толщине металла, диаметр пуансона Dп соответствует диаметру горловины D. Радиус скругления пуансона rп принимается равным 6-8 толщинам заготовки.

*П*s, где К-коэффициент;

*П*s, где К-коэффициент;  )+2(А-2*

)+2(А-2*  (4+4-2π)=2В+2А-1,72

(4+4-2π)=2В+2А-1,72  .

. *s(2В+2А-1,72

*s(2В+2А-1,72  определяется радиусом кромки матрицы

определяется радиусом кромки матрицы  ;

;

=Н-S;

=Н-S;  =

=

=

=  +2П, где П- припуск на обрезку.

+2П, где П- припуск на обрезку. =

=

=

=

;

;

=

=  +

+  +

+

и

и  =π*

=π*  *

*  .

. -

-  -

-  -

-  .

. - известны, так как равны соответственно

- известны, так как равны соответственно  и

и  =

=  *(

*( -

-  ) – площадь кольца

) – площадь кольца =ƒ(

=ƒ( и

и  H=

H=  -

-  ];

]; ;

;  - предел текучести.

- предел текучести.

,

,  - размеры по средней линии; Δh – увеличение высоты заготовки после отфланцовки;

- размеры по средней линии; Δh – увеличение высоты заготовки после отфланцовки;  - площадь четверти вогнутого сферического кольца;

- площадь четверти вогнутого сферического кольца;  – площадь поверхности цилиндра высотой

– площадь поверхности цилиндра высотой  - площадь поверхности цилиндра высотой Δh.

- площадь поверхности цилиндра высотой Δh. +

+

]= π*

]= π*  .

.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

- текущий (увеличивающийся в процессе деформации) радиус отверстия;

- текущий (увеличивающийся в процессе деформации) радиус отверстия;  =

=  /2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;

/2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;  - толщина металла после отбортовки;

- толщина металла после отбортовки;  =

=  (

( . Минимально допустимая величина [

. Минимально допустимая величина [  ] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая). , тем больше деформация.

, тем больше деформация.