ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ ЛШ

Классификация формоизменяющих операций ЛШ

Формоизменяющие операции предназначены для необратимого изменения формы и размеров заготовок, полученных из листа, полосы или пространственных тонкостенных полуфабрикатов (в том числе отрезков труб). В отличии от разделительных операций заготовки деформируют пластически, но до разрушения не доводят. Их схемы приведены в табл.2.1. Схемы формоизменяющих операций листовой штамповки и их определения даны по ГОСТ 18970 – 84.

Таблица 2.1.

| Термин и его определение

| Схемы операций

|

| Гибка – образование или изменение углов между частями заготовки или придание криволинейной формы.

|

|

| Закатка – образование закругленных бортов на краях полой заготовки.

|

|

| Завивка – образование закруглений на концах плоской заготовки или заготовки из проволоки

|

|

| Вытяжка – образование полой заготовки или изделия из плоской или полой исходной заготовки.

|

|

| Отбортовка – образование борта по внутреннему контуру заготовки.

|

|

| Раздача – увеличение размеров поперечного сечения части полой заготовки.

|

|

| Обжим в штампе – уменьшение размеров поперечного сечения части полой заготовки.

|

|

| Обтяжка – образование заготовки заданной формы приложением растягивающих усилий к ее краям.

|

|

| Рельефная формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного измерения толщены стойки.

|

|

| Правка давлением – устранение искажений формы заготовки, уменьшение радиусов сопряжений отдельных участков заготовки.

|

|

Основные способы гибки

На рис. 2.1. дана схема одноугловой гибки.

Рис.2.1. Cхема одноугловой гибки:

1 - пуансон; 2 - верхняя плита штампа; 3 - штампованная деталь; 4 - исходная заготовка; 5 - упоры (фиксаторы); 6 - матрица; 7 - нижняя плита штампа; l - расстояние между опорами

На рис. 2.2. дана схема двухугловой гибки.

Рис.2.2. Схема двухугловой гибки:

1 - пружина; 2 - толкатель; 3 – выталкиватель; зазор z = (1.1, …, 1.2) s

В процессе гибки выталкиватель играет роль прижима. Пружины или толкатели приводят в действие выталкиватель (ставят или пружины или толкатели). Толкатель, в свою очередь, приводится в действие (т.е. перемещается вверх) пневмоподушкой пресса. Этот узел расположен под столом пресса.

На рис. 2.3. дана схема z – образной гибки.

Рис.2.3. Схема z – образной гибки

Гибка выполняется на кривошипных и гидравлических прессах, валковых листогибочных машинах, специальных профилегибочных машинах для гибки с растяжением, а также на универсально – гибочных автоматах.

В машиностроении наиболее широко выполняют гибку в штампах, установленных на кривошипных прессах.

Отметим, что многоугловая гибка (см. рис. 2.4) выполняется за несколько операций. На рисунке показано поперечное сечение детали. За одну операцию получить нельзя – металл порвется из-за сложной схемы течения металла и действия растягивающих напряжений.

Рис.2.4. Схема поперечного сечения детали при многоугловой гибке

Момент и усилие гибки

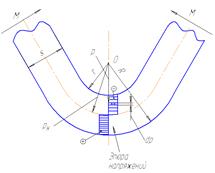

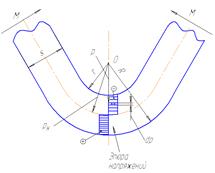

Эпюра окружных напряжений  показана на схеме 2.16.

показана на схеме 2.16.

Рис. 2.16. Эпюры окружных напряжений.

Изгибающий момент, необходимый для гибки заготовки, определяется как сумма моментов, создаваемых в зонах растяжения и сжатия окружными напряжениями  относительно цента кривизны заготовки: М =

относительно цента кривизны заготовки: М =  +

+

Элементарная сила dP = dF*  . Элементарная площадь dF = d𝜌*B.

. Элементарная площадь dF = d𝜌*B.

dP =d𝜌*B*  . Момент это произведение силы на плечо: dM = dP*𝜌 = d𝜌*B*

. Момент это произведение силы на плечо: dM = dP*𝜌 = d𝜌*B*  *𝜌.

*𝜌.

Рассматриваем чисто пластический изгиб широкой заготовки. Делаем допущение, что нормальные напряжения  в зонах растяжения и сжатия постоянны по толщине и соответственно равны:

в зонах растяжения и сжатия постоянны по толщине и соответственно равны:

= β*

= β*  ; -

; -  = - β*

= - β*  ,

,

где β-коэффициент Лоде; учитывает влияние среднего коэффициента напряжения на условие перехода металла в пластическое состояние; β = 1,0…1,15.

М =  +

+  =

=  *β*𝜌d𝜌 +

*β*𝜌d𝜌 +  -

-  * β*𝜌d𝜌 =

* β*𝜌d𝜌 =  +

+  = β*

= β*  *

*  *

*  - β*

- β*  *

*  *

*  .

.

≈ r + s/2; R = r + s.

≈ r + s/2; R = r + s.

M = β*  *

*  *1/2*[

*1/2*[  –

–  –

–  +

+  ] = β*

] = β*  *

*  *1/2*[

*1/2*[  + 2*r*s +

+ 2*r*s +  -

-  - r*s -

- r*s -  /4 -

/4 -  - r*s -

- r*s -  /4 +

/4 +  ]

]

M = β*  *

*  *

*  /4.

/4.

W =  - момент сопротивления поперечного сечения заготовки.

- момент сопротивления поперечного сечения заготовки.

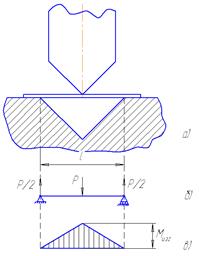

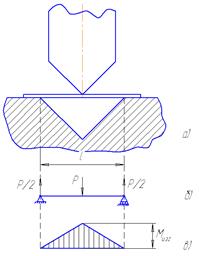

Для определения усилия гибки P рассмотрим схему, приведенную на рис.2.17.

Рис.2.17. Схема определения усилия гибки.

а) схема гибки; б) заготовка как балка на двух опорах; в) эпюра изгибающего момента  .

.

=

=  ; l- плечо гибки

; l- плечо гибки

Момент пластического гиба:

M =

=

=

P =

≈0,8*

≈0,8*

Расчёт диаметра заготовки

Принимается, что при обычной вытяжке без утонения  . Здесь

. Здесь  площадь поверхности детали после вытяжки;

площадь поверхности детали после вытяжки;  площадь исходной заготовки. Некоторым изменениям толщины металла S пренебрегают. На одних участках заготовки S немного увеличивается; на других немного уменьшается.

площадь исходной заготовки. Некоторым изменениям толщины металла S пренебрегают. На одних участках заготовки S немного увеличивается; на других немного уменьшается.

Для деталей, имеющих форму тел вращения (цилиндрических) заготовка имеет форму круга. Тогда:  ;

;  ;

;  .

.

Площадь поверхности детали  вычисляется путём суммирования площадей простых геометрических элементов, из которых состоит деталь. На рисунке 2.28 показана схема разделения поверхности детали на простые элементы.

вычисляется путём суммирования площадей простых геометрических элементов, из которых состоит деталь. На рисунке 2.28 показана схема разделения поверхности детали на простые элементы.

Рис. 2.28 Схема разделения поверхности детали на простые элементы.

П – односторонний припуск на обрезку. После вытяжки край фланца будет волнистый и его нужно обрезать. Край волнистый из анизотропии свойств прокатного металла; неравномерности контактного трения и т. д.

детали с фланцем;

детали с фланцем;

для цилиндрической детали без фланца.

для цилиндрической детали без фланца.

Площади  рассчитываются после приведения чертежа детали к средней линии (рис. 2.29)

рассчитываются после приведения чертежа детали к средней линии (рис. 2.29)

Рис.2.29. Приведение чертежа к средней линии.

площадь кольца;

площадь кольца;

площадь четверти вогнутого сферического кольца;

площадь четверти вогнутого сферического кольца;

площадь цилиндра;

площадь цилиндра;

площадь четверти выпуклого сферического кольца;

площадь четверти выпуклого сферического кольца;

площадь круга.

площадь круга.

Например:  .

.

Усилие вытяжки и прижима

Рис. 2.30. Схема процесса вытяжки с прижимом

Усилие Р это произведение напряжения  на площадь поперечного сечения детали (по вертикальной стенке):

на площадь поперечного сечения детали (по вертикальной стенке):  ;

;  ;

;  ; Тогда

; Тогда

Р – усилие вытяжки.

Коэффициент  , где

, где  коэффициент вытяжки.

коэффициент вытяжки.

Усилие прижима Q должно удовлетворять двум условиям: оно должно быть не настолько велико, чтобы вызвать отрыв дна при вытяжке; оно не должно быть настолько мало,чтобы образовались складки в зоне пластической деформации (на фланце).

2.31. Схема прижима заготовки.

где  площадь под прижим фланца в начальный момент вытяжки;

площадь под прижим фланца в начальный момент вытяжки;

q – давление прижима.

Для определения q имеются формулы, таблицы, графики.

Для мягких сталей: q  0,2 … 0,3

0,2 … 0,3  .

.

Рис. Начальный момент вытяжки  .

.

Первая вытяжка цилиндрических деталей из плоских заготовок возможна без прижима, если  При этом коэффициент вытяжки m

При этом коэффициент вытяжки m  0,6 … 0,8.

0,6 … 0,8.

На прессах простого действия усилия прижима создаётся буфером или подушкой (см. рис. 2.32.).

Рис. 2.32. Схема прижима с подушкой

1 – толкатель (если пневмоподушка применяется);

2 - пружина;

3 – резина (или поулиретан);

2 и 3 – если нет пневмоподушки; применяется или 1, или 2, или 3.

Вытяжка с утонением

Вытяжку с утонением применяют для изготовления тонкостенных полуфабрикатов. При вытяжке (рис. А) длина вытягиваемой детали увеличивается за счет утонения ее стенок. Обычно утонение за один проход не превышает 30-35% начальной толщины, что обеспечивается соответствующим выбором величины зазора между матрицей и пуансоном. При вытяжке толщина полуфабриката не изменяется. Вытяжку можно осуществить через несколько матриц, расположенных последовательно одна за другой (рис. Б).

Рис. 2.49. Схема вытяжки с утонением

Отбортовка

В процессе отбортовки одновременно увеличивают технологическое отверстие и изгибают заготовку на рабочей кромке матрицы, а затем спрямляют ее при перемещении относительно рабочей кромке пуансона. Начальная стадия процесса отбортовки показана на рис. 1,а, а конечная на рис. 1,б.

Зона пластической деформации при отбортовке представляет собой кольцевой участок, ограниченный радиусами  и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

Рис. 2.50. Стадии отбортовки: а- начальная, б- конечная

На рис. 1:  - текущий (увеличивающийся в процессе деформации) радиус отверстия;

- текущий (увеличивающийся в процессе деформации) радиус отверстия;  =

=  /2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;

/2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;  - толщина металла после отбортовки;

- толщина металла после отбортовки;  немного меньше исходной толщины S.

немного меньше исходной толщины S.

Коэффициент отбортовки  =

=  (

( - расчетный коэффициент). [

- расчетный коэффициент). [  . Минимально допустимая величина [

. Минимально допустимая величина [  ] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

Чем меньше  , тем больше деформация.

, тем больше деформация.

Например, с увеличением (S/D)*100%  уменьшается. Для сферических пуансонов

уменьшается. Для сферических пуансонов  меньше, чем для цилиндрических.

меньше, чем для цилиндрических.

Если  > [

> [  ], то отбортовка возможна.

], то отбортовка возможна.

Диаметр отверстия  под отбортовку определяется как для заготовки с закруглением, получаемой гибкой (по средней линии), то есть из равенства длин линий АВ и АС (см. рис. 2.51., б.).

под отбортовку определяется как для заготовки с закруглением, получаемой гибкой (по средней линии), то есть из равенства длин линий АВ и АС (см. рис. 2.51., б.).

Рис. 2.51. Схема штампа для отбортовки: 1- пуансон, 2-съемник, 3-матрица, 4-выталкиватель.

со штампами для первой операции вытяжки, используемыми на кривошипных прессах простого действия (рис. 2). Отличие заключается в том, что на пуансоне закрепляется фиксатор, диаметр которого равен диаметру технологического отверстия d0. Зазор между пуансоном и матрицей принимается равным толщине металла, диаметр пуансона Dп соответствует диаметру горловины D. Радиус скругления пуансона rп принимается равным 6-8 толщинам заготовки.

ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ ЛШ

Классификация формоизменяющих операций ЛШ

Формоизменяющие операции предназначены для необратимого изменения формы и размеров заготовок, полученных из листа, полосы или пространственных тонкостенных полуфабрикатов (в том числе отрезков труб). В отличии от разделительных операций заготовки деформируют пластически, но до разрушения не доводят. Их схемы приведены в табл.2.1. Схемы формоизменяющих операций листовой штамповки и их определения даны по ГОСТ 18970 – 84.

Таблица 2.1.

| Термин и его определение

| Схемы операций

|

| Гибка – образование или изменение углов между частями заготовки или придание криволинейной формы.

|

|

| Закатка – образование закругленных бортов на краях полой заготовки.

|

|

| Завивка – образование закруглений на концах плоской заготовки или заготовки из проволоки

|

|

| Вытяжка – образование полой заготовки или изделия из плоской или полой исходной заготовки.

|

|

| Отбортовка – образование борта по внутреннему контуру заготовки.

|

|

| Раздача – увеличение размеров поперечного сечения части полой заготовки.

|

|

| Обжим в штампе – уменьшение размеров поперечного сечения части полой заготовки.

|

|

| Обтяжка – образование заготовки заданной формы приложением растягивающих усилий к ее краям.

|

|

| Рельефная формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного измерения толщены стойки.

|

|

| Правка давлением – устранение искажений формы заготовки, уменьшение радиусов сопряжений отдельных участков заготовки.

|

|

Основные способы гибки

На рис. 2.1. дана схема одноугловой гибки.

Рис.2.1. Cхема одноугловой гибки:

1 - пуансон; 2 - верхняя плита штампа; 3 - штампованная деталь; 4 - исходная заготовка; 5 - упоры (фиксаторы); 6 - матрица; 7 - нижняя плита штампа; l - расстояние между опорами

На рис. 2.2. дана схема двухугловой гибки.

Рис.2.2. Схема двухугловой гибки:

1 - пружина; 2 - толкатель; 3 – выталкиватель; зазор z = (1.1, …, 1.2) s

В процессе гибки выталкиватель играет роль прижима. Пружины или толкатели приводят в действие выталкиватель (ставят или пружины или толкатели). Толкатель, в свою очередь, приводится в действие (т.е. перемещается вверх) пневмоподушкой пресса. Этот узел расположен под столом пресса.

На рис. 2.3. дана схема z – образной гибки.

Рис.2.3. Схема z – образной гибки

Гибка выполняется на кривошипных и гидравлических прессах, валковых листогибочных машинах, специальных профилегибочных машинах для гибки с растяжением, а также на универсально – гибочных автоматах.

В машиностроении наиболее широко выполняют гибку в штампах, установленных на кривошипных прессах.

Отметим, что многоугловая гибка (см. рис. 2.4) выполняется за несколько операций. На рисунке показано поперечное сечение детали. За одну операцию получить нельзя – металл порвется из-за сложной схемы течения металла и действия растягивающих напряжений.

Рис.2.4. Схема поперечного сечения детали при многоугловой гибке

показана на схеме 2.16.

показана на схеме 2.16.

+

+

*𝜌.

*𝜌. = β*

= β*  ; -

; -  = - β*

= - β*  *β*𝜌d𝜌 +

*β*𝜌d𝜌 +  -

-  * β*𝜌d𝜌 =

* β*𝜌d𝜌 =  +

+  = β*

= β*  *

*  - β*

- β*  *

*  *

*  .

. ≈ r + s/2; R = r + s.

≈ r + s/2; R = r + s. –

–  –

–  ] = β*

] = β*  -

-  - r*s -

- r*s -  - момент сопротивления поперечного сечения заготовки.

- момент сопротивления поперечного сечения заготовки.

.

. =

=  ; l- плечо гибки

; l- плечо гибки

. Здесь

. Здесь  площадь поверхности детали после вытяжки;

площадь поверхности детали после вытяжки;  площадь исходной заготовки. Некоторым изменениям толщины металла S пренебрегают. На одних участках заготовки S немного увеличивается; на других немного уменьшается.

площадь исходной заготовки. Некоторым изменениям толщины металла S пренебрегают. На одних участках заготовки S немного увеличивается; на других немного уменьшается. ;

;  ;

;  .

. вычисляется путём суммирования площадей простых геометрических элементов, из которых состоит деталь. На рисунке 2.28 показана схема разделения поверхности детали на простые элементы.

вычисляется путём суммирования площадей простых геометрических элементов, из которых состоит деталь. На рисунке 2.28 показана схема разделения поверхности детали на простые элементы.

детали с фланцем;

детали с фланцем; для цилиндрической детали без фланца.

для цилиндрической детали без фланца. рассчитываются после приведения чертежа детали к средней линии (рис. 2.29)

рассчитываются после приведения чертежа детали к средней линии (рис. 2.29)

площадь кольца;

площадь кольца; площадь четверти вогнутого сферического кольца;

площадь четверти вогнутого сферического кольца; площадь цилиндра;

площадь цилиндра; площадь четверти выпуклого сферического кольца;

площадь четверти выпуклого сферического кольца; площадь круга.

площадь круга. .

.

на площадь поперечного сечения детали (по вертикальной стенке):

на площадь поперечного сечения детали (по вертикальной стенке):  ;

;  ;

;  ; Тогда

; Тогда

, где

, где  коэффициент вытяжки.

коэффициент вытяжки.

площадь под прижим фланца в начальный момент вытяжки;

площадь под прижим фланца в начальный момент вытяжки; 0,2 … 0,3

0,2 … 0,3  .

. .

. При этом коэффициент вытяжки m

При этом коэффициент вытяжки m  0,6 … 0,8.

0,6 … 0,8.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

и R (рис.1, а). Напряженное состояние зоны пластической деформации - плоское, характеризуемое двухосным растяжением радиальном и окружном направлении. В связи с этим пластичность материала заготовки невысокая, высота горловины, полученная отбортовкой, составляет всего 0,2-0,3 ее диаметра.

- текущий (увеличивающийся в процессе деформации) радиус отверстия;

- текущий (увеличивающийся в процессе деформации) радиус отверстия;  =

=  /2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;

/2 – радиус исходного отверстия; R=D/2 – радиус отверстия после отбортовки;  - толщина металла после отбортовки;

- толщина металла после отбортовки;  =

=  (

( . Минимально допустимая величина [

. Минимально допустимая величина [  ] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая).

] зависит от: 1) от характера обработки и состояния кромок исходного отверстия (сверление или пробивка; наличие или отсутствие заусенцев); 2) относительной толщины металла (S/D)*100%; 3) марки металла и его свойств; 4) формы рабочей части пуансона (цилиндрическая, сферическая). , тем больше деформация.

, тем больше деформация.