Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Технология отделки на токарном станке наружных и внутренних конических поверхностей изделий.

Обработка конических поверхностей широким резцом. Конические поверхности длиной 20—25 мм обрабатывают широким резцом. Для получения необходимого угла применяют установочный шаблон, который прижимают к заготовке, а к его наклонной рабочей поверхности подводят резец, затем шаблон убирают и резец подают к заготовке. Обработка конических поверхностей при повернутых верхних салазках суппорта. Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайки винтов крепления плиты. Контроль угла поворота с точностью до одного градуса осуществляют по делениям поворотной плиты. Поворотную плиту суппорта точно настраивают на требуемый угол поворота при помощи индикатора по предварительно изготовленной детали — эталону. Индикатор закрепляют в резцедержатель, а наконечник индикатора устанавливают точно по центру и подводят к конической поверхности эталона вблизи меньшего сечения, при этом стрелка индикатора ставится на нуль; затем суппорт перемещают так, чтобы штифт индикатора касался заготовки, а стрелка все время находилась на нуле. Положение суппорта фиксируют зажимными гайками. Достоинства способа: возможность обработки конусов с любым углом уклона, простота наладки станка.

Недостатки способа: невозможность обработки длинных конических поверхностей так как длина обработки ограничена длиной хода верхних салазок суппорта (например, у станка 1К62 длина хода 180 мм); обтачивание ведут при ручной подаче, что снижает производительность и качество обработки. Обработку конических поверхностей при повернутых верхних салазках суппорта можно механизировать, применив приспособление. Гибкий вал получает вращение от ходового винта или от ходового вала станка через спиральные зубчатые колеса и передает вращение на рукоятку винта верхних салазок.

|

|

Некоторые токарные станки (16К20, 163 и др.) имеют механизм передачи вращения на винт верхних салазок суппорта. На таком станке независимо от угла поворота можно получить автоматическую подачу верхних салазок. Если наружная коническая поверхность вала и внутренняя коническая поверхность втулки должны сопрягаться, то конусность сопрягаемых поверхностей должна быть одинакова. Чтобы обеспечить одинаковую конусность, обработку таких поверхностей выполняют без переналадки положения поворотной плиты. При этом для обработки конусного отверстия применяют расточный резец с головкой, отогнутой вправо от стержня, а шпинделю сообщают обратное вращение. Обработка конических поверхностей способом смещения задней бабки. Длинные наружные конические поверхности обрабатывают способом смещения корпуса задней бабки. Заготовку устанавливают в центрах. Корпус задней бабки при помощи винта смещают в поперечном направлении так, что заготовка становится «на перекос». При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Быстрорежущие стали: химический состав, механические свойства, и область применения. Маркировка быстрорежущий сталей.

Перейти к поиску

Быстроре́жущие ста́ли — легированные стали, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высокими сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высокими сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

|

|

Химический состав быстрорежущих сталей [править | править код]

Таблица 1. Механические свойства быстрорежущей стали в состоянии поставки при комнатной температуре

Таблица 1

Механические свойства быстрорежущей стали в состоянии поставки при комнатной температуре

| Характе- ристика | Марка стали | |||||||||

| Р6М5 | Р6М5К5 | Р9 | Р9К5 | Р9К10 | Р9М4К8 | Р12 | Р12Ф3 | Р12Ф2К8М3 | Р18 | |

* не более * не более

| 255 | 269 | 255 | 269 | 269 | 285 | 255 | 269 | 285 | 255 |

| 22,0(0,4) | 22,0(0,4) | 22,0(0,4) | 22,2(0,4) | 22,5(0,5) | 22,9(0,5) | 22,0(0,4) | 22,0(0,4) | 23,2(0,5) | 22,1(0,4) |

| 8,27(0,20) | 8,27(0,20) | 8,27(0,20) | 8,35(0,20) | 8,51(0,20) | 8,69(0,20) | 8,27(0,20) | 8,27(0,20) | 8,80(0,20) | 8,30(0,20) |

| 0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,32(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,33(0,01) |

| 21,0(0,5) | 24,0(0,5) | 21,0(0,5) | 25,0(0,5) | 26,0(0,5) | 27,0(0,5) | 21,0(0,5) | 22,0(0,5) | 27,0(0,5) | 21,0(0,5) |

| 49(2) | 51(2) | 49(2) | 50(2) | 54(2) | 54(2) | 50(2) | 52(2) | 54(2) | 51(2) |

| 85(3) | 85(3) | 84(3) | 90(4) | 91(4) | 96(4) | 90(4) | 91(4) | 96(4) | 84(3) |

| 96(4) | 98(4) | 96(4) | 106(5) | 107(5) | 112(5) | 96(4) | 107(5) | 112(5) | 96(4) |

| 8(1) | 12(1) | 10(1) | 8(1) | 8(1) | 7(1) | 10(1) | 9(1) | 7(1) | 8(1) |

| 18(2) | 14(1) | 29(2) | 10(1) | 10(1) | 10(1) | 25(2) | 21(2) | 10(1) | 10(1) |

| 51,0(1,2) | 52,0(1,3) | 62,0(1,3) | 55,0(1,4) | 55,0(1,4) | 58,0(1,5) | 52,0(1,3) | 53,0(1,3) | 58,0(1,5) | 52,0(1,3) |

| 250,0(7,5) | 272,0(8,0) | 250,0(7,5) | 272,0(8,0) | 272,0(8,0) | 284,0(10,0) | 256,0(7,5) | 260,0(8,0) | 260,0(8,0) | 260,0(8,0) |

| 132,0(4,0) | 125,0(3,5) | 140,0(4,0) | 128,0(3,5) | 138,0(4,0) | 134,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) |

| 54,0(1,5) | 54,0(1,5) | 56,0(1,7) | 60,0(2,0) | 60,0(2,0) | 52,0(1,5) | 62,0(2,0) | 60,0(2,0) | 49,0(1,5) | 50,0(1,5) |

| 54,0(1,6) | 59,0(1,8) | 56,0(1,7) | 60,0(1,8) | 62,0(1,9) | 60,0(1,8) | 55,0(1,6) | 57,0(1,7) | 61,0(1,9) | 56,0(1,7) |

| 65,0(1,9) | 60,0(1,4) | 60,0(1,4) | 50,0(1,7) | 70,0(2,2) | 71,0(2,2) | 55,0(1,1) | 60,0(1,4) | 60,0(1,4) | 50,0(0,7) |

| 2,8(0,1) | 1,8(0,1) | 2,6(0,1) | 1,4(0,1) | 1,1(0,1) | 0,8(0,1) | 2,4(0,1) | 2,1(0,1) | 0,7(0,1) | 1,9(0,1) |

| ________________ | ||||||||||

Таблица 2. Механические свойства быстрорежущей стали в состоянии поставки при температурах 473-1473 К

Таблица 2

Механические свойства быстрорежущей стали в состоянии поставки при температурах 473-1473 К

| Характе- ристика |  , К , К

| Марка стали | |||||||||

| Р6М5 | Р6М5К5 | Р9 | Р9К5 | Р9К10 | Р9М4К8 | Р12 | Р12Ф3 | Р12Ф2К8М3 | Р18 | ||

| 473 | 227(6) | 258(6) | 227(6) | 258(6) | 258(6) | 258(6) | 227(6) | 227(6) | 258(6) | 227(6) |

| 673 | 210(6) | 240(6) | 210(6) | 240(6) | 240(6) | 240(6) | 210(6) | 210(6) | 240(6) | 210(6) | |

| 873 | 140(6) | 165(6) | 140(6) | 165(6) | 165(6) | 165(6) | 140(6) | 140(6) | 165(6) | 140(6) | |

Применение[править | править код]

|

|

Сравнение твёрдости быстрорежущих сталей с кобальтом и сталей без кобальта в зависимости от температуры.

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

· Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объёма шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

· Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

· Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

· Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

· Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Маркировка быстрорежущих сталей[править | править код]

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel), а также HSSE (кобальтовая сталь).

|

|

Виды инструктажей

Инструктажи являются важным в обеспечении безопасности труда. Согласно ГОСТ 12.0.004-90 предусмотрено проведение пяти видов инструктажа:

· вводный;

· первичный;

· повторный;

· внеплановый;

· целевой.

Вводный инструктаж – проводится при поступлении на работу службой охраны труда предприятия. Этот инструктаж обязаны пройти все вновь поступающие на предприятие, а также командированные и учащиеся, прибывшие на практику. Цель этого инструктажа – ознакомить с общими правилами и требованиями охраны труда на предприятии.

Первичный инструктаж – проводится для всех принятых на предприятие перед допуском к работе (в том числе, учащиеся, прибывшие на практику), а также при переводе из одного подразделения в другое. Инструктаж проводится непосредственно на рабочем месте. Цель этого инструктажа – изучение конкретных требований и правил обеспечения безопасности при работе на конкретном оборудовании, при выполнении конкретного технологического процесса.

Все рабочие после первичного инструктажа на рабочем месте должны в зависимости от характера работы и квалификации пройти в течение 2…14 смен стажировку под руководством лица, назначенного приказом (распоряжением) по цеху (участку и т.п.). Рабочие допускаются к самостоятельно работе после стажировки, проверки знаний и приобретенных навыков безопасных способов работы.

Повторный инструктаж - проводится не реже раза в полгода, а для работ повышенной опасности – раза в квартал. Цель этого инструктажа – восстановление в памяти работника правил охраны труда, а также разбор имеющих место нарушений требований безопасности в практике производственного участка, цеха, предприятия.

Внеплановый инструктаж – проводится в следующих случаях:

· при введение в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений и дополнений к ним;

· при изменении технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, сырья, материалов и других факторов, влияющих на безопасность;

· при перерывах в работе для работ, к которым предъявляются повышенные требования безопасности, более чем на 30 календарных дней, а для остальных – 60 дней;

· по требованию органов надзора.

Целевой инструктаж – проводится при выполнении разовых работ, не связанных с прямыми обязанностями по специальности:

· погрузочно-разгрузочные работы, разовые работы вне предприятия, цеха, участка и т.п.;

|

|

· ликвидации аварий, катастроф и стихийных бедствий;

· производстве работ, на которые оформляется наряд-допуск, разрешение или другие специальные документы;

· проведение экскурсий на предприятии, организации массовых мероприятий с учащимися (спортивные мероприятия, походы и др.).

7.Виды подготовки и повышения квалификации кадров.

Повышение квалификации кадров — обучение кадров в целях усовершенствования знаний, умений, навыков и способов общения в связи с ростом требований к профессии или повышением в должности.

радиционно выделяют две основные формы подготовки и повышения квалификации персонала: обучение без отрыва от производства (обучение с использованием внутренних ресурсов) и обучение с отрывом от работы в специализированных учебных заведениях, центрах подготовки кадров (обучение с использованием внешних ресурсов). Обе формы обучения имеют свои преимущества и недостатки.

Компании используют модель обучения внутри предприятия по следующим причинам: есть возможность учесть корпоративную специфику; экономятся значительные средства; сохраняются корпоративные «тайны».

При этом модель имеет следующие ограничения: отсутствие источников развития систем обучения внутри компании; невозможность генерировать и продвигать новые продукты без интеллектуальных «вливаний» извне; рутинизация работы сотрудников по подготовке и повышению квалификации персонала вследствие тиражирования одних и тех же учебных модулей; ограниченность аудитории, которая может обучаться посредством внутренних ресурсов; невозможность обучать топ-менеджмент. Основной задачей при построении внутрифирменного обучения является организация постоянно действующей системы подготовки и повышения квалификации, которая позволила бы достигнуть соответствия профессионального уровня сотрудников реальным задачам компании.

Основными методами подготовки и повышения квалификации без отрыва от производства являются инструктаж, ротация, ученичество и наставничество.

Инструктаж – разъяснение и демонстрация приемов работы опытным сотрудником или специально подготовленным инструктором непосредственно на рабочем месте. По времени инструктаж непродолжителен и направлен на изучение какой-то конкретной операции или процедуры, входящей в круг обязанностей обучаемого. Инструктаж не требует высоких затрат и эффективен для простых видов деятельности, широко используется на всех уровнях современной организации.

Ротация – метод подготовки и повышения квалификации кадров в организации, который предполагает последовательную работу сотрудника на разных должностях как в своем, так и в других подразделениях с целью приобретения новых навыков. Ротация применяется тогда, когда сотруднику необходима многосторонняя квалификация, «многоплоскостной» взгляд на проблемы организации. Кроме сугубо обучающего эффекта, ротация оказывает положительное воздействие на сотрудников, помогает преодолевать стресс, вызванный однообразными производственными функциями, расширять социальные контакты. Вместе с достоинствами у этого метода есть и недостаток: высокие издержки, связанные с временным снижением производительности из-за перемещения сотрудника по должностям.

Суть метода ротации заключается в том, что сотрудника отправляют на определенный срок в другое подразделение компании для приобретения новых рабочих навыков. Данный метод подготовки и повышения квалификации позволяет сотруднику приобрести новый опыт работы, дает возможность личного развития, повышает адаптивность сотрудника к изменениям и тем самым удовлетворяет потребность в самореализации. Для компании такой подход к подготовке и повышению квалификации персонала полезен с точки зрения улучшения командной работы, он повышает мотивацию персонала и в итоге компания получает боле мотивированного и разносторонне обученного сотрудника.

Ученичество и наставничество – метод передачи знаний и навыков от опытного и компетентного сотрудника менее опытному и компетентному в процессе их общения. Метод широко распространен там, где практический опыт играет исключительную роль в подготовке специалистов: в медицине, сфере услуг, управлении. Ученики не обязательно проводят все свое время, наблюдая за тем, как работает наставник, и оказывая ему помощь. Они могут занимать должности и работать самостоятельно. Их ученичество заключается в возможности получить совет более опытного человека, постоянно следящего за их профессиональным развитием. Метод требует больших затрат времени, взаимного доверия, особой подготовки и склада характера наставника, которым практически невозможно стать по указанию сверху.

При достаточном запасе теоретических знаний вариант подготовки и повышения квалификации на рабочем месте более предпочтителен, чем вне рабочего места, поскольку позволяет входить в работу сразу же в процессе ее выполнения, требует меньших затрат, обеспечивает связь с практикой. Однако такое обучение требует тщательного отбора инструкторов, их близости к обучаемым по социальному положению и личным качествам. Такая форма подготовки и повышения квалификации часто бывает слишком специальной для развития потенциала сотрудника, формирования принципиально новых поведенческих и профессиональных компетенций, поскольку не дает возможности абстрагироваться от сегодняшней ситуации на рабочем месте и выйти за рамки традиционного поведения.

Вторая форма подготовки и повышения квалификации – вне рабочего места – также имеет определенные достоинства и недостатки. Модель обучения вне рабочего места позволяет: пригласить для обучения в компанию специалистов любого уровня, способных оказать качественные услуги; решать актуальные проблемы подготовки и повышения квалификации персонала.

Вместе с тем она имеет свои ограничения: при использовании только внешних ресурсов подготовки и повышения квалификации у организации не удерживаются накопленные корпоративные компетенции; растет неспособность организации к самостоятельному обучающему действию; транзакционные издержки.

Основными методами подготовки и повышения квалификации вне рабочего места являются: лекции, семинары, практические занятия, деловые игры, тренинги, самообучение.

Лекция (разновидности: лекция-беседа, лекция-дискуссия, лекция-диалог, лекция-презентация) – традиционный метод подготовки и повышения квалификации, один из основных видов учебных занятий. Лекция решает важную задачу – за довольно короткий промежуток времени дать определенную сумму знаний, донести до слушателей информацию, изложить фактический материал, дать глубокий анализ темы. Она позволяет развить множество новых идей в течение одного занятия, расставить необходимые акценты. Лекции эффективны и с экономической точки зрения, поскольку лектор работает с десятками слушателей. Ограниченность лекций как средства профессиональной подготовки и повышения квалификации связана с тем, что слушатели являются пассивными участниками происходящего, их роль сводится к восприятию и самостоятельному осмыслению материала. В результате – отсутствие обратной связи, лектор не контролирует степень восприятия материала и не может внести коррективы в ход обучения. Чтобы лекция прошла успешно, следует уделить внимание подготовке к ней: раздать план и тезисы, раздаточный материал и список использованной литературы. Во многом успех лекции зависит от внутреннего настроя лектора, от его желания увлечь слушателей, пробудить у них интерес к теме.

Семинары проводятся обычно как итоговое занятие, завершающее какой-то раздел учебного плана или самостоятельную тему. Их цель – закрепить знания по данному вопросу. Семинар требует серьезной подготовки руководителя и обучающихся. План семинара должен быть хорошо продуман, вопросы в своей формулировке должны быть конкретными, проблемными, связующими теорию с практической работой слушателей. Эффективность проведения семинара во многом зависит от мастерства ведущего, от подготовленности слушателей, психологического настроя на коллективное обсуждение проблемы.

Практические занятия (кейсы). Данный метод подготовки и повышения квалификации предполагает анализ и групповое обсуждение гипотетических или реальных ситуаций, которые могут быть представлены в виде описания, видеофильма и т. д. В основе рассмотрения практических ситуаций лежит групповое обсуждение, в котором обучающиеся играют активную роль, ведущий направляет и контролирует их работу. Использование данного метода позволяет участникам обучения познакомиться с опытом других организаций (содержание конкретной ситуации), а также развить навыки анализа принятия решений, разработки стратегии и тактики. Для успешного использования метода практических ситуаций от обучающихся требуется определенный уровень теоретических знаний и профессионализма.

Деловые игры – метод подготовки и повышения квалификации, наиболее близкий к реальной профессиональной деятельности обучающихся. Его цель – найти коллективно путь выхода из сложного жизненного положения путем обогащения мыслей, подходов, идей как индивидуумов, так и групп слушателей. Деловую игру можно провести, имитируя любой уровень управления. Кроме того, за несколько часов, отведенных на деловую игру, возможно имитировать процесс, который длится в реальной жизни месяцы и годы. Каждый участвующий в игре видит процесс в динамике, а также последствия принимаемых решений.

Ролевые игры также становятся все более популярным при обучении руководителей разных уровней и кандидатов на занятие руководящих должностей. Чаще всего ролевые игры используются в ходе тренингов различного рода.

Игры могут имитировать как глобальные процессы (управление регионом, городом, предприятием или организацией), так и локальные (проведение переговоров, подготовка бизнес-плана). Деловые игры полезны с точки зрения выработки практических, управленческих и поведенческих навыков. Они менее эффективны для усвоения теоретических знаний и овладения навыками профессии. Деловые игры дорогостоящи, для их подготовки требуются специальные навыки и много времени; необходим тщательный разбор игры, имеющий чрезвычайное значение для эффективности этого вида обучения, подбор специально подготовленных модераторов.

Тренинги являются методом подготовки и повышения квалификации, обеспечивающим активное усвоение учебного материала, формирование практических навыков, снятие стереотипов поведения, создание психологической готовности к деятельности. Различают функционально-поведенческие тренинги, задачей которых является воспроизводство и усвоение уже известного профессионального опыта (знаний, умений, навыков), и консультативные тренинги, имеющие преобразующую направленность на развитие нового профессионального опыта.

Наиболее распространенные тренинговые области – командообразование; продвижение товаров и услуг; стратегическое планирование; управление бизнесом и организационное развитие; управление структурным подразделением; личностный рост и профессиональное развитие; корпоративная культура; тайм-менеджмент.

Самостоятельное обучение – самый простой вид подготовки и повышения квалификации, требующий только желания и возможностей обучающихся. Эффективно использование вспомогательных средств: аудио- и видеокассет, учебников, задачников, обучающих программ, в том числе компьютерных. Основной чертой самостоятельного обучения является его индивидуальный характер. Обучающийся сам определяет скорость обучения, число повторений, продолжительность занятий, контролирует важные параметры процесса обучения. Однако индивидуальный характер лишает самостоятельное обучение одного из важнейших условий эффективности – обратной связи (обучающийся предоставлен самому себе). Развитие персональных компьютеров и их мультимедиаприложений позволяет в значительной мере преодолеть этот недостаток.

В последнее время в связи с реализацией подготовки и повышения квалификации как функции кадрового менеджмента все чаще говорят о коучинге. Однако определенного взгляда у российских теоретиков и практиков кадровой работы на сущность, содержание, предмет, объект, место коучинга в системе кадрового менеджмента не выработано. Коучинг понимают или как психологическое сопровождение управленческой деятельности высшего руководства организации, или как непрерывное и индивидуальное консультирование сотрудников организации по имеющимся проблемам. Коучинг – новая, эксклюзивная услуга на российском рынке, которая не имеет устоявшейся технологии.

Основное отличие коучинга от наставничества заключается в том, что наставник передает опыт и информацию, а коуч (руководитель) задает вопросы и тем самым старается изменить некоторые аспекты поведения своего подопечного. Если обучение происходит через коучинг, то для руководителя это возможность получить подтверждение своей значимости и авторитета, а для сотрудника, помимо удовлетворения от потребности в общении, есть возможность обнаружить новые возможности для самореализации

Симбиозом форм подготовки и повышения квалификации персонала на рабочем месте и вне рабочего места являются корпоративные учебные центры (университеты), которые успешно функционируют в передовых компаниях мира и России. Их задачами являются сбор, систематизация и стандартизация корпоративных знаний, разработка и развитие методик и решений в области подготовки и повышения квалификации, управление внутренними ресурсами и координация внешних ресурсов обучения.

Основные узлы и механизмы токарно-винторезного станка, из взаимодействие.

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 16К20 (рис. 6.1). Основными его узлами являются станина; передняя (шпиндельная) бабка, в которой может быть размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка.

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель. Развертка коробки скоростей станка 16К20 показана на рис. 6.2. В некоторых станках коробка скоростей размещена в передней тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом.

А — передняя (шпиндельная) бабка; Б — суппорт; В — задняя бабка; Г — фартук; Л — станина; Е — коробка подач; 1 — рукоятка управления фрикционной муфтой главного привода; 2 — вариатор подачи, шага резьбы и отключения механизма подачи; 3 — вариатор подачи и типа нарезаемой резьбы; 4 — вариатор подачи и шага резьбы; 5 — переключатель на левую или правую резьбу; 6 — рукоятка установки нормального или увеличенного шага резьбы и положения при делении на заходы резьбы (многозаходной); 7 и 8 — рукоятки установки частоты вращения шпинделя; 9 — вводный автоматический выключатель; 10 — лампа сигнальная; 11 — включение насоса СОЖ; 12 — указатель нагрузки станка; 13 — ручное перемещение поперечных салазок суппорта; 14 — регулируемое сопло СОЖ; 15 — местное освещение; 16 — рукоятка поворота и зажима резцедержателя; 17 — рукоятка перемещения верхних салазок суппорта; 18 — рукоятка включения двигателя ускоренного хода; 19 — рукоятка управления перемещениями каретки и салазок суппорта; 20 — зажим пиноли задней бабки; 21 — рукоятка закрепления задней бабки на станине; 22 — маховичок перемещения пиноли задней бабки; 23 — рукоятка включения и отключения муфты главного привода; 24 — рукоятка включения и отключения разъемной гайки ходового винта; 25 — включение подачи; 26 — винт закрепления каретки на станине; 27 — кнопочная станция двигателя главного привода; 28 — рукоятка включения и выключения реечной шестерни; 29 — маховичок ручного перемещения каретки суппорта

Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления инструментов при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Задняя бабка станка 16К20 (рис. 6.3) имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль 3, которая перемещается с помощью маховика 8 и винтовой пары 5—6. Рукояткой 4 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 1. Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты 10. Рукояткой 7 с помощью эксцентрика 9, тяги 11 и башмака 14 заднюю бабку можно закреплять на станине станка. Винтами 12 и 15 регулируется степень ее закрепления. В корпусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.). Задняя бабка имеет пневматическое устройство, которое служит для создания воздушной подушки, облегчающей перемещение бабки по станине и снижающей изнашивание направляющих. Пневматические устройства подключаются к цеховой сети сжатого воздуха.

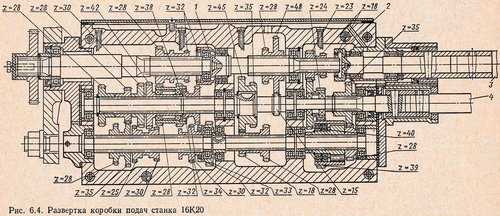

Коробка подач (рис. 6.4) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 4 или ходовому винту 3, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами. Муфты 1 и 2 служат для передачи напрямую вращения ходовому винту и ходовому валику.

Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт (рис. 6.5, а) состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины, поперечных салазок 2, скользящих по направляющим каретки 1, поворотной части 5 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4. Поворотную часть суппорта можно устанавливать под углом к линии центров станка. У суппорта имеется задний резцедержатель 3, который устанавливают на поперечных салазках и используют для прорезания канавок.

Резцедержатель станка 16К20 (рис. 6.5, б) можно фиксировать и надежно закреплять с помощью конусного сопряжения с опорой. Фиксация в основных четырех положениях осуществляется подпружиненным шариком, расположенным в резцедержателе и заскакивающим в гнезда конусного основания. При повороте резцедержателя рукояткой 1 вначале колпак 2 сходит по резьбе с центрального винта 3 опоры, затем подпружиненные фрикционные колодки, связанные со штифтами, прижимаются к расточке колпака и таким образом передают вращение на резцедержатель. При зажиме вначале поворачивается колпак вместе с резцедержателем, а после колпак, преодолевая трение колодок, навинчивается на винт окончательно, надежно закрепляя резцедержатель.

У станка 16К20 имеется держатель для центрового инструмента (рис. 6.6) (центровой — режущий инструмент для обработки отверстий, оси которых совпадают с осью шпинделя, например, сверла, зенкера, развертки и т. п.). Этот инструмент применяют при обработке отверстий с ручной и механической подачей каретки суппорта. Держатель 1 устанавливают в ту позицию резцедержателя, которая имеет соответствующую маркировку, обозначающую сверло. В цилиндрическое отверстие держателя вставляют втулку 2 с коническим отверстием для инструмента и стопорят винтом 3, Совмещение осей режущего инструмента и шпинделя осуществляют перемещением поперечных салазок суппорта до совпадения визира с риской на каретке, обозначенной символом, идентичным нанесенному на резцедержателе.

Резцовую оправку для обработки деталей над выемкой в станине (рис. 6.7) применяют на станке 16К20Г с выемкой в станине для обработки заготовок диаметром до 600 мм и длиной 295 мм от торца фланца шпинделя для предотвращения свисания каретки с направляющих станины. Оправку 1 устанавливают в держателе 2, а резец 3 крепят винтами 4. Обработку с использованием оправки следует производить на минимальных режимах.

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!