Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

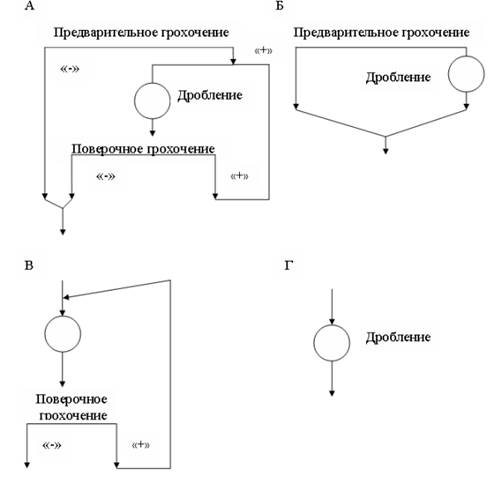

Существуют следующие схемы дробления:

А - операции предварительного грохочения, дробления и поверочного грохочения;

Б - операции предварительного грохочения и дробления;

В - операции дробления иповерочного грохочения;

Г - операция дробления.

Рисунок 1 – Разновидности схем дробления

В схемах дробления А можно совмещать операции предварительного и поверочного грохочения.

Число стадий дробления определяется начальной и конечной крупностью дробимого материала. В зависимости от общей степени дробления и производительности фабрики принимается двух-, трех- и четырехстадиальные схемы дробления.

Схема дробления выбирается по таблице 1. Исходные данные для выбора схемы в таблице 2. Выбор варианта по таблице 3.

Таблица 1 – Основные варианты схем дробления в зависимости от степени дробления (S), крупности дробимого (D) и дробленого продукта (d)

| Обозначения схемы | Общая степень дробления, Sобщ | Наибольшая крупность исходной руды (D), мм | ||

| 1200 | 600 | 300 | ||

| Крупность конечного продукта (d), мм | ||||

| ББ | 12-20 | 55-60 | 50-55 | 45-50 |

| БА | 20-30 | 40-45 | 35-40 | 30-35 |

| БББ | 30-55 | 25-30 | 20-25 | 15-20 |

| ББА | 55-200 | 13-15 | 10-13 | 6-10 |

Данные для расчета схемы дробления

Q, тыс. т/год – производительность фабрики;

D, мм – наибольшая крупность исходной руды;

d, мм – крупность дробленого продукта;

E, % – эффективность грохочения.

Насыпной вес руды принимается – 1,8 т/м³;

Количество дней работы фабрики в год – 330 дней;

Чистое время работы цеха в сутки – 15 часов.

Для приближенного расчета схемы дробления можно пользоваться типовыми характеристиками крупности (приложение). Характеристика крупности исходной руды при отсутствии практических данных принимается прямолинейной.

|

|

Таблица 2 – Выбор варианта по двум последним цифрам в зачетной книжке

Вариант

Последняя цифра в зачетной книжке

Предпоследняя цифра в зачетной книжке

Таблица 3 – Задание для расчета по вариантам

|

Вариант |

Q, тыс. т/год |

D, мм |

D, мм | E, % |

Руда |

Фабрика | |

| 1 стадия | 2 стадия | ||||||

| 1 | 1000 | 1200 | 13 | 60 | 75 | мяг. | флотационная |

| 2 | 1100 | 600 | 10 | 61 | 76 | мяг. | флотационная |

| 3 | 1200 | 300 | 6 | 62 | 77 | сред. | флотационная |

| 4 | 1300 | 1200 | 15 | 63 | 78 | сред. | гравитационная |

| 5 | 1400 | 600 | 13 | 64 | 79 | тверд. | гравитационная |

| 6 | 1500 | 300 | 10 | 65 | 80 | тверд. | гравитационная |

| 7 | 1600 | 1200 | 25 | 66 | 81 | мяг. | прочие |

| 8 | 1700 | 600 | 20 | 67 | 82 | мяг. | флотационная |

| 9 | 1800 | 300 | 10 | 68 | 83 | сред. | флотационная |

| 10 | 1900 | 1200 | 30 | 69 | 84 | сред. | флотационная |

| 11 | 2000 | 600 | 25 | 70 | 85 | тверд. | гравитационная |

| 12 | 2100 | 300 | 15 | 60 | 86 | тверд. | гравитационная |

| 13 | 2200 | 1200 | 40 | 61 | 74 | мяг. | гравитационная |

| 14 | 2300 | 600 | 25 | 62 | 75 | мяг. | прочие |

| 15 | 2400 | 300 | 15 | 63 | 76 | сред. | флотационная |

| 16 | 2500 | 1200 | 45 | 64 | 77 | сред. | флотационная |

| 17 | 2600 | 600 | 35 | 65 | 78 | тверд. | флотационная |

| 18 | 2700 | 300 | 20 | 66 | 79 | тверд. | гравитационная |

| 19 | 2800 | 1200 | 45 | 67 | 80 | мяг. | гравитационная |

| 20 | 2900 | 600 | 35 | 68 | 81 | мяг. | гравитационная |

| 21 | 3000 | 300 | 30 | 69 | 82 | сред. | прочие |

| 22 | 3100 | 1200 | 55 | 70 | 83 | сред. | флотационная |

| 23 | 3200 | 600 | 40 | 60 | 84 | тверд. | флотационная |

| 24 | 3300 | 300 | 35 | 61 | 85 | тверд. | флотационная |

| 25 | 3400 | 1200 | 55 | 62 | 86 | мяг. | гравитационная |

Пример расчета схемы дробления

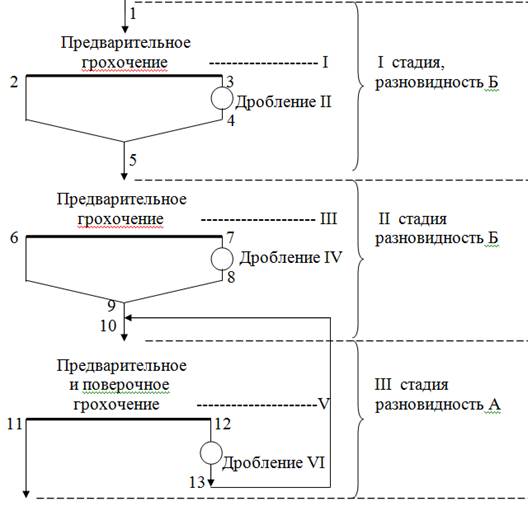

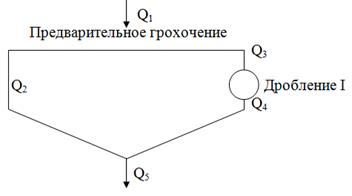

На рисунке 2 показана схема ББА, где все продукты нумеруются арабскими цифрами, а операции римскими цифрами.

Рисунок 2 – К расчету схемы дробления ББА

Данные для расчета схемы:

– производительность обогатительной фабрики – 1300 тыс.т/год;

|

|

– календарное время – 330 дней;

– руда относится к категории твердых руд;

– максимальная крупность исходной руды D=500 мм;

– максимальная крупность дробленого продукта d=10 мм;

– эффективность грохочения:

а) для первой стадии грохочения ЕI=70%;

б) для второй и третьей стадии ЕII=85%;

– насыпной вес руды 1,8 т/м³;

– чистое время работы цеха в сутки - 15 часов.

Схема дробления рассчитывается в следующем порядке:

1. Определяется суточная и часовая производительность оборудования по формулам:

Qс = Qг / Tраб ∙1000; (1)

Qч = k ∙ Qс / t; (2)

где Qг – годовая производительность, тыс.т/ч;

Qс – суточная производительность цеха, т/с;

Qч – часовая производительность, т/ч;

k – поправочный коэффициент, учитывающий неравномерность свойств сырья, влияющий на производительность оборудования данного цеха. Принимается для рудных фабрик К=1.1, для углеобогатительных (прочих) – 1.15;

t – чистое время работы цеха в сутки (15 часов);

Траб – время работы оборудования Траб= Ткал–Тпер;

Тпер – время перерывов на ремонт оборудования (24 –35 дней/год);

Ткал – календарное время (365 дней);

Траб = 365 – 35 = 330 дней;

т/с;

т/с;

т/ч.

т/ч.

2. Определяется общая степень дробления Sобщ по формуле:

; (3)

; (3)

где Dmax – максимальная крупность исходной руды, мм;

dmax – максимальная крупность дробленой руды, мм.

.

.

3. Устанавливается степень дробления на отдельных стадиях:

. (4)

. (4)

Степень дробления в каждой стадии выбирается исходя из следующего:

– дробилки крупного дробления позволяют получить до 5;

– дробилки для среднего дробления при работе без поверочного грохочения – до 6;

– те же дробилки при работе в замкнутом цикле с поверочным грохочением – до 10;

– дробилки мелкого дробления при работе без поверочного грохочения – до 3;

– те же дробилки при работе в замкнутом цикле – до 5.

Таким образом поверочное грохочение в любой стадии дает повышение степени дробления почти в два раза.

Поэтому для первой стадии принимаем S1=3, для второй стадии дробления S2=3,33 и для третьей стадии

4. Определяется условная максимальная крупность дробленых продуктов после отдельных стадий дробления (D5, D9, D11) по формулам:

|

|

Для первой стадии дробления  ; (5)

; (5)

Для второй стадии дробления  ; (6)

; (6)

Для третьей стадии дробления  ; (7)

; (7)

где D1 – максимальная крупность исходной руды;

D5, D9, D11 – максимальная крупность руды после первой, второй и третьей стадии дробления соответственно, мм;

S1, S2, S3 - степени дробления первой, второй и третьей стадий.

мм;

мм;

мм;

мм;

мм.

мм.

5. Подсчитывается для каждой стадии дробления ширину разгрузочной щели дробилки по формуле:

(8)

(8)

где Zp – относительная крупность дробленых продуктов, определяется по таблице 3;

D – наибольший размер куска руды после дробления, мм.

Таблица 3 – Значения относительной крупности дробленых продуктов Zp

| Категория твердости руд | Крупное дробление, до 100 мм | Среднее дробление, до 25 мм | Мелкое дробление, до 6 мм |

| Мягкие | 1,3 | 1,5 | 2,0 |

| Средней твердости | 1,4 | 2,0 | 2,5 |

| Твердые | 1,7 | 2,5 | 2,8 |

Для каждой стадии дробления рассчитывается ширина разгрузочного отверстия i:

iII = D5 / Zp = 167 / 1.7 ≈ 98 мм;

iIV = D9 / Zp = 50 / 2.5 ≈ 20 мм;

iVI = D11 / Zp = 10 / 2.8 ≈ 3,6 мм.

6. Подсчитывается ширина загрузочной щели дробилки В, мм по формуле:

В = 1,15 ∙ D, (9)

где D – максимальный размер куска руды перед дроблением, мм

Для первой стадии дробления – ВII = 1,15 ∙ 500 = 575 мм.

Для второй стадии дробления – ВIV = 1,15 ∙ 167 =192 мм.

Для третьей стадии дробления – ВVI = 1,15 ∙ 50 = 58 мм.

7. Выбираются размеры отверстий грохотов для первой, второй и третьей стадии дробления.

В операциях предварительного грохочения размеры отверстий сита грохотов «а» принимают в пределах i < a < D (где D – условная максимальная крупность дробленого продукта, поступающего на грохот).

В операциях поверочного грохочения и совмещенных операциях предварительного и поверочного грохочения размеры отверстий сита принимают немного меньшими или равными условной максимальной крупности дробленого продукта.

|

|

Для рассчитываемой схемы принимаем:

– в операциях предварительного грохочения:

iII < aI < D5 iIV < aIII < D9

98 < aI <167 20 < aIII < 50

аI = 133 мм aII = 35 мм

– в операциях поверочного грохочения:

iVI < aV < D11

3,6 < aV < 10

aIII = 10 мм.

8. Определяются приближенные значения весов продуктов

а) для первой стадии дробления

Рисунок 3 – Схема I стадии дробления

Вес нижнего продукта Q2 определяется по формуле:

Q2 = Q1 ∙ γ1 ∙ E1, (10)

где γ 1 – выход подрешетного продукта или количество продукта, прошедшего через сито грохота (определяется по характеристике крупности исходного продукта), %;

Е1 – эффективность грохочения, %.

Размер зерна, проходящего через сито грохота, равен отверстию в сите, поэтому для грохочения в первой стадии принимаем размер зерна равным 133 мм. По характеристике крупности (приложение) находим выход, соответствующий размеру зерна, равному 133 мм. Он будет равен 75 % или 0,75 у.е.

Q2 = 288,9 ∙ 0,75 ∙ 0,7 =151,7 т/ч.

Определяется вес верхнего продукта Q3 (Q4) из соотношения:

Q3 = Q4 = Q1 - Q2; (11)

Q3 = Q4 = 288,9 - 151,7 = 137,2 т/ч;

Q5 = Q1 = 288,9 т/ч.

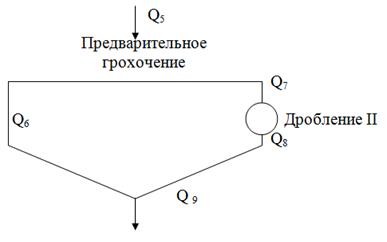

б) для второй стадии дробления

Рисунок 4 – Схема II стадии дробления

Определяется вес нижнего продукта Q6, по формуле:

Q6 = Q5 ∙ γ2 ∙ Е2; (12)

Для зерна размером в 35 мм выход соответствует 93 % или 0,93 у.е.

Q6 = 288,9 ∙ 0,93 ∙ 0,85 = 228,4 т/ч

Определяется вес продукта Q7 (Q8), по формуле

Q7 = Q8 = Q5 - Q6; (13)

Q7 = Q8 = 288,9 - 228,4 = 60,5 т/ч;

Q9 = Q1 = Q5 = 288,9 т/ч.

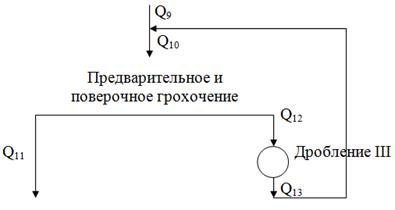

в) для третьей стадии дробления

Рисунок 5 – Схема III стадии дробления

Для зерна размером в 10 мм выход подрешетного продукта соответствует 98 % или 0,98 у.е.

Вес подрешетного продукта может быть определен по формуле

Q11 = Q10 ∙ γ3 ∙ E2; (14)

Выразив Q10 через Q11, получим:

Q10 = Q11 / (γ3 ∙ E2); (15)

Для рассчитываемой схемы

Q11 = Q9 = 288,9 т/ч;

Q10 = 288,9 / (0,98 ∙ 0,85) = 346,8;

Определяется вес продуктов Q12 (Q13) т/ч по формуле:

Q12 = Q13 = Q10 - Q11; (16)

Q12 =Q13 = 346,8 – 288,9 = 57,9 т/ч.

г) рассчитывается объемная производительность дробилок по формуле:

|

|

Θn = Qn / δн, (17)

где δн – насыпной вес руды, т/м³.

Для первой стадии Θ3 = Q3 / 1,8 = 137,2 / 1,8 = 76,2 м3/ч;

Для второй стадии Θ7 = Q7 / 1,8 = 60,5 / 1,8 = 33,6 м3/ч;

Для третьей стадии Θ12 = Q12 / 1,8 = 57,9 / 1,8 = 32,2 м3/ч.

Требования, которым должны удовлетворять дробилки, согласно результатам предварительного расчета схемы дробления, сводим в таблицу 4.

Таблица 4 – Требования, которым должны удовлетворять дробилки

| Показатели | Стадии дробления | ||

| I | II | III | |

| Крупность куска, мм Размер загрузочной щели, мм Ширина разгрузочной щели, мм Требуемая производительность, т/ч Объемная производительность, м³/ч | 500 575 98 137,2 76,2 | 167 192 20 60,5 33,6 | 50 58 3,6 57,9 32,2 |

Результаты расчета количественной схемы сводится в таблицу 5.

Таблица 5 – Результаты расчета количественной схемы дробления

| № | Наименование операции и продукта | Обоз-начение | Производи-тельность, т/ч | Выход, % | |

| I | Предварительное грохочение Поступает: исходная руда Всего: Выходит: подрешетный продукт надрешетный продукт Всего: | Q1 Q2 Q3 |

288,9 288,9

151,7 137,2 288,9 | 100,0 100,0 52,5 47,5 100,0 | |

| II | Дробление 1 стадия Поступает: надрешетный продукт Всего: Выходит: Выходит: дробленый продукт Всего | Q3 Q4 |

137,2 137,2

137,2 137,2 | 47,5 47,5 47,5 47,5 | |

| III | Предварительное грохочение Поступает: подрешетный продукт дробленый продукт Всего: Выходит: подрешетный продукт надрешетный продукт Всего: |

Q2 Q4

Q6 Q7 | 151,7 137,2 288,9 228,4 60,5 288,9 | 52,5 47,5 100,0 88,5 11,5 100,0 | |

| IV | Дробление 2 стадия Поступает: надрешетный продукт Всего: Выходит: дробленый продукт Всего: |

Q7

Q8 | 33,0 33,0 33,0 33,0 | 11,5 11,5 11,5 11,5 | |

| V | Предварительное и поверочное грохочение Поступает: подрешетный продукт дробленый продукт дробленый продукт Всего: Выходит: подрешетный продукт надрешетный продукт Всего: |

Q6 Q8 Q13

Q11 Q12

| 255,9 33 38,1 327 288,9 38,1 327,0 | 88,5 11,5 13,2 113,2 100,0 13,2 113,2 | |

| VI | Дробление 3 стадия Поступает: надрешетный продукт Всего: Выходит: дробленый продукт Всего: |

Q12

Q13

| 38,1 38,1 38,1 38,1 | 13,2 13,2 13,2 13,2 | |

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!