Исходные данные: r=1160 кг/м³; Q=0,026 м3/с; Dc=231 мм; DУБТ=203 мм; dУБТ=90 мм; L=12 м; DСБТ=127 мм; dСБТ=109 мм; L=24 м;  =1,1 МПа.

=1,1 МПа.

Потери давления при бурении под кондуктор:

Потери в кольцевом пространстве напротив забойного двигателя

ТСШ-240:

м/с;

м/с;

Dt=Dc–DT=0,298–0,240=0,058 м;

τ0=8,5·10-3·1160–7=2,86 Па;

η=0,0045·2,86=0,013 Па·с;

;

;

;

;

МПа.

МПа.

Потери давления в трубах УБТ:

Исходные данные: Q=0,052 м3/с; Dc=231 мм; DУБТ=203 мм; dУБТ=90 мм; L=12 м;

м/с;

м/с;

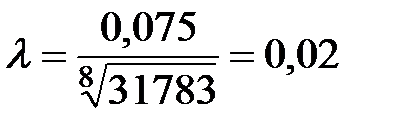

;

;

;

;

МПа.

МПа.

Потери давления в кольцевом пространстве напротив УБТ:

м/с;

м/с;

;

;

;

;

МПа.

МПа.

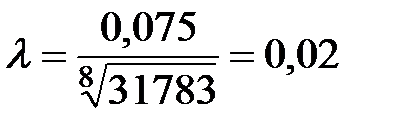

Потери давления в СБТ:

Исходные данные: Q=0,052 м3/с; Dc=231 мм; DСБТ=127 мм; dСБТ=109 мм; L=432 м;

м/с;

м/с;

;

;

;

;

МПа.

МПа.

Потери давления в кольцевом пространстве напротив СБТ:

м/с;

м/с;

;

;

;

;

по графику [17] определяем β=0,65;

МПа.

МПа.

Потери давления в наземной обвязки циркуляционной системы:

,

,

где åа - коэффициент сопротивлений элементов обвязки, аi по

стояк 0,4·105 м - 4; буровой рукав 0,52·105 м - 4; вертлюг 0,44·105 м - 4;

квадрат 0,4·105 м – 4;

DРо=å(0,4+0,52+0,44+0,4)105·0,0522·1160=0,552 МПа.

Результаты расчетов потерь давления при бурении под кондуктор сведём в таблицу 3.6.2 Аналогично проведем расчеты потерь давления при бурении под направление (таблица 3.6.2).

Таблица: Потери давления при бурении под направление

| Участок

| L, м

| D, мм

| dв(dг), мм

| U, м/с

| Re*

| λ(β),

| ΔΡ,

МПа

|

| СБТ

|

|

|

| 2,8

|

| 0,023

| 0,023

|

| УБТ

|

|

|

| 4,1

|

| 0,022

| 0,029

|

| Долото

|

| 393,7

|

|

|

|

| 1,10

|

| УБТ (кп)

|

|

|

| 0,5

|

| (0,72)

| 0,005

|

| СБТ (кп)

|

|

|

| 0,3

|

| (0,80)

| 0,003

|

| Наземная обвязка

|

|

|

|

|

|

| 0,17

|

| Общие потери давления

|

| 1,33

|

Таблица: Потери давления при бурении под кондуктор

| Участок

| L, м

| D,мм

| dв(dг)

мм

| U, м/с

| Re*

| λ(β),

| ΔΡ,МПа

|

| ЛБТ

|

|

|

| 4,2

|

| 0,021

| 0,206

|

| СБТ

|

|

|

| 5,6

|

| 0,020

| 1,835

|

| УБТ

|

|

|

| 8,2

|

| 0,019

| 0,099

|

| ТСШ-240

| 11,5

|

|

|

|

|

| 6,26

|

| Долото

|

| 295,3

|

|

|

|

| 4,33

|

| ТСШ-240(кп)

| 11,5

|

|

| 2,1

|

| 0,026

| 0,014

|

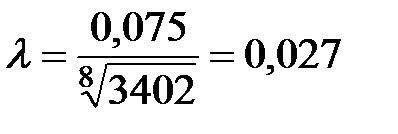

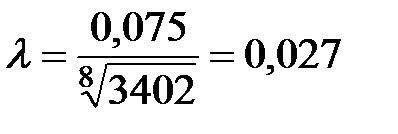

| УБТ (кп)

|

|

|

| 1,7

|

| 0,027

| 0,004

|

| СБТ (кп)

|

|

|

| 0,9

|

| (0,65)

| 0,056

|

| ЛБТ (кп)

|

|

|

| 1,0

|

| (0,60)

| 0,015

|

| Наземная обвязка

|

|

|

|

|

|

| 0,552

|

| Общие потери давления

|

| 13,371

|

Общие потери давления в кондукторе составили ΔΡ=13,37 МПа;

Потери давления при бурении под эксплуатационную колонну находим аналогично, как и потери давления при бурении под кондуктор по формулам 2.23–2.27; результаты расчета занесем в таблицу.

Исходные данные:

Q=0,026 м3/с;

Dc=215,9·1,05=227 мм – диаметр скважины необсаженной части ствола;

Dc=227 мм – внутренний диаметр кондуктора;

p=1080 кг/м3 – плотность промывочной жидкости;

τ0=8,5·10-3·1080–7=2,18 Па – динамическое напряжение сдвига раствора;

η=0,0045·2,86=0,01 Па·с – пластическая вязкость бурового раствора.

Напротив забойного двигателя 3ТСШ1-195:

м/с;

м/с;

;

;  ;

;

МПа.

МПа.

Результаты расчетов потерь давления под эксплуатационную колонну сведём в таблицу 3.6.4.

Исходя из данных выбираем буровой насос. Для бурения под направление Q=26 л/с; P=1,3 МПа; под кондуктор Q=52 л/с; P=13,4 МПа; под

Гидравлическая характеристика бурового насоса – это зависимость его производительности и допустимого давления от диаметра втулок и частоты ходов в координатах Р - Q.

Фактическая производительность и развиваемое давление определяются условиями всасывания по формулам:

Qф=Qт·k,

где Qт, Рт, - теоретическая производительность и давление насоса;

k - коэффициент наполнения насоса, равный 0,8..0,9.

Следовательно, под направление бурим 1-м насосом диаметрам втулок

Øвт =160 мм; под кондуктор – 2-мя насосами, Øвт =160 мм; под эксплуатационную колонну – 1-м насосом, Øвт=160 мм. Для определения оптимального режима работы буровых насосов необходимо построить НТС–номограмму – совмещённый график гидравлических характеристик насоса, гидравлического забойного двигателя и скважины.

Гидравлической характеристикой турбобура является зависимость давления ΔΡт от Q.

Для сравнения построим характеристики турбобуров: 3ТСШ-195ТЛ, 3ТСШ1-200, А7ГТШ.

,

,

где ΔΡс, Qс, ρс – справочные данные;

3ТСШ-195ТЛ - ΔΡс=3,6 МПа; Qс=0,035 м3/с; ρс=1000кг/м3;

А7ГТШ - ΔΡс=8 МПа; Qс=0,030 м3/с; ρс=1000кг/м3;

3ТСШ1-200 - ΔΡс=6,5 МПа; Qс=0,030 м3/с; ρс=1000кг/м3.

Результаты расчётов при ρж=1080 кг/м3 занесём в таблицу 3.6.6.

Таблица: Результаты расчетаDРЗ.Д, МПа

| Q, м3/с

| 22,7·10-3

| 26,4·10-3

| 30,2·10-3

|

| 3ТСШ-195ТЛ

| 1,6

| 2,2

| 2,9

|

| А7ГТШ

| 4,9

| 6,7

| 8,8

|

| 3ТСШ1-200

| 4,0

| 5,43

| 7,1

|

Гидравлической характеристикой скважины называется зависимость потерь давления в элементах циркуляционной системы, исключая турбобур, от расхода промывочной жидкости и глубины скважины. Расчёт потерь давления на разные условия ведётся согласно формуле:

,

,

где Li– глубина скважины по стволу в различные моменты времени, м;

Lкнбк=600 м – длина КНБК без ЛБТ;

α1,α2 – коэффициенты потери давления, не зависящие от глубины скважины;

;

;  , (3.31)

, (3.31)

где DРзд=5,27 МПа – потери давления в турбобуре;

DРлбт=1,74 МПа – потери давления в ЛБТ и в кольцевом пространстве напротив ЛБТ.

Результаты расчётов сведём в таблицу 3.6.7.

Таблица: Результаты расчета DРскв, МПа

| Расход, м3/с

| Глубина, м

|

|

|

|

|

| 22,7·10-3

26,4·10-3

30,2·10-3

| 3,98

5,38

7,05

| 4,48

6,06

7,93

| 5,07

6,86

8,98

|

Строим характеристики насоса, турбобура и скважины (рисунок 3.4):

Из НТС – номограммы следует, что бурить можно турбобуром 3ТСШ1-195 при расходе промывочной жидкости 26,4 л/с, dвт=160 мм. При этом бурение можно вести во всем интервале эксплуатационной колоны.

3.6.3 Расчёт рабочих характеристик турбобура

Рабочей выходной характеристикой турбобуров называется зависимость частоты вращения, момента и мощности на валу турбобура от осевой нагрузки. Рабочая характеристика служит для определения интервала осевых нагрузок, при которых существует устойчивая работа турбобура, а также оптимизации режимов турбинного бурения [18].

,

,

где n – частота вращения вала, об/мин;

nx – частота вращения при холостом ходе, об/мин;

МТ – тормозной момент, Н·м;

,

,

где М – крутящий момент на валу турбобура, Н·м;

Муд – удельный момент на долоте, Муд=0,006 м;

μ – коэффициент трения в опорах турбобура, μ=0,12;

РГ – гидравлическая нагрузка на опоры турбобура, Н;

ρ – средний радиус трения, м;

,

,

где D1,D2 – размеры резинового кольца подпятника, м;

м;

м;

, (3.35)

, (3.35)

где Dср,DВ – средний диаметр турбин и диаметра вала шпинделя, м; ΔΡТ,ΔΡд – перепады давления в турбобуре и долоте,

ΔΡТ=5,27 МПа; ΔΡд=3,90 МПа;

Мтб – масса турбобура, Мтб=4790 кг;

кН.

кН.

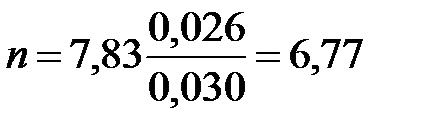

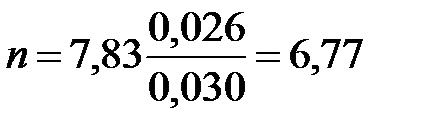

Параметры турбин n, M пересчитываем на заданный расход и плотность:

;

;  ,

,

где nс, Мс, ΔРс – соответственно частота вращения, момент турбин и перепад давления в турбобуре при расходе жидкости Qс плотностью ρс, приводимые в паспорте турбобура, nс=470 об/мин (7,83 об/с), Мс=1800 Н·м, ΔРс=6,5 МПа;

об/с;

об/с;  Н·м.

Н·м.

Расчётные уравнения, описывающие рабочую характеристику турбобура:

при Gi<Рг,

,

,

при Gi>Рг,

,

,

;

;

;

;

Муп=0,12·0,068=0,0082 м;

Мр=0,12·0,068·144,1·103=1176 Н·м;

при Gi =0 <Рг,

nр= n0 =6,77/1460[2·1460–550·0,216–1176]=7,5 об/с;

Мд=550·0,216=119 Н·м;

N0=119·10,51·2·3,14=7,8 кВт.

Результаты расчётов занесены в таблицу 3.6.8.

Таблица 3.6.8 – Результаты расчета рабочей характеристики турбобура

| G, кН

|

|

|

| 144,1

|

|

|

|

| n, об/с

| 7,5

| 8,0

| 8,5

| 9,0

| 8,6

| 5,3

| 2,0

|

| Мд, Н·м

|

|

|

|

|

|

|

|

| N, кВт

| 5,6

| 21,0

| 38,4

| 55,6

| 55,0

| 43,9

| 20,3

|

Рабочая характеристика турбобура 3ТСШ1-195 представлена на

рисунке 3.6

Из практики известно, что турбобур останавливается при ni<0,4nр, а при |Pг – Gi|<104 Н наблюдается усиленная вибрация турбобура и бурильного инструмента. Допускаемая нагрузка на долото 250 кН. Рабочая зона

155 – 235 кН. Оптимальная область работы турбобура 3ТСШ1-195 от 155 до 175 кН.

Проектный режим бурения:

| Интервал по стволу, м

| Вид технологической операции (бурение, расширка, отбор керна, проработка)

| Способ бурения (роторный, ВЗД, совмещенный, электробурение)

|

Условный номер КНБК

| Режим бурения

| Скорость выполнения технологической операции, м/ч

|

|

От

(верх)

|

До

(низ)

|

Осе-

вая нагруз-

ка, т

|

Частота вращения долота,

об/мин

|

Расход бурового раствора,

л/с

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| РОТОРНЫЙ

|

| 8-12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| ТУРБИННЫЙ

|

| 5-14

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| ВЗД

|

| 5-12

| 70-130

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| ВЗД

|

| 8-16

| 70-130

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| ВЗД

|

| 10-19

| 70-130

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| БУРЕНИЕ

| ВЗД

|

| 3-7

| 70-130

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ПРОРАБОТКА

| РОТОРНЫЙ

|

| 2-5

|

|

| 80-100

|

|

|

|

|

|

|

|

|

|

|

|

|

| РАЗБУР. ЦЕМ

| ТУРБИННЫЙ

|

| 2-5

| 380-500

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ПРОРАБОТКА

| ТУРБИННЫЙ

|

| 2-5

| 380-500

|

| 100-120

|

|

|

|

|

|

|

|

|

|

|

|

|

| РАЗБУР. ЦЕМ

| ВЗД

|

| 2-5

| 380-500

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ПРОРАБОТКА

| ВЗД-РОТОРНЫЙ

|

| 2-5

| 70-130

|

| 100-120

|

|

|

|

|

|

|

|

|

|

|

|

|

| РАЗБУРИВАНИЕ

| ВЗД

|

| 2-5

| 70-130

|

| 30-50

|

=1,1 МПа.

=1,1 МПа. м/с;

м/с; ;

; ;

; МПа.

МПа. м/с;

м/с; ;

; ;

; МПа.

МПа. м/с;

м/с; ;

; ;

; МПа.

МПа. м/с;

м/с; ;

; ;

; МПа.

МПа. м/с;

м/с; ;

; ;

; МПа.

МПа. ,

, м/с;

м/с; ;

;  ;

; МПа.

МПа. ,

, ,

, ;

;  , (3.31)

, (3.31) ,

, ,

, ,

, м;

м; , (3.35)

, (3.35) кН.

кН. ;

;  ,

, об/с;

об/с;  Н·м.

Н·м. ,

, ,

,

;

;

;

;