Энергетический и кинематический расчет привода

Мощность, потребляемую конвейером, по ф. стр.5 [1]:

Pp=FtV=3,1×0,8=2,48 кВт,

где Ft – тяговое усилие на барабане, кН;

V – окружная скорость

Мощность, потребляемая электродвигателем:

Pэп=Рр/h=2,48/0,879=2,821 кВт,

где h - общий К.П.Д. привода:

h=h1h24h32h4=0,98×0,9954×0,92×0,995=0,879

где hпк, hм, hкп, hцп – КПД соответственно подшипников качения, муфты, конической и цилиндрической зубчатой передач.

Определяем частоту вращения приводного вала:

nр=60000×V/(p×D)=60000×0,8/(3,14×225)=67,9 мин-1.

Определяем желаемую частоту вращения электродвигателя по ф. стр. 6 [1]:

nэж=nр×U0=67,9*10=679 мин-1,

где U0 – общее ориентировочное передаточное число привода, табл. 5.6 [4],

U0=Uбпо×Uтпо=2,5×4=10,

где Uбпо, Uтпо – ориентировочные передаточные числа соответственно быстроходной и тихоходной передач из табл. 2 [1].

Исходя из вычисленных значений Рэп и nэж по ГОСТ 28330-89 выбираем электродвигатель 4А100L8У3 с синхронной частотой вращения nэдс=710 мин-1 и мощностью Рэд=3,0 кВт.

Определяем передаточное число привода:

U0=nэда/np=710/67,9=10,45.

Разбиваем U0 на передаточные числа:

Uтп=U0/Uбп=10,45/2,5=4

где Uбп=2.5 – передаточное число быстроходной передачи;

Определяем частоты вращения валов стр. 11 [1]:

n1=710 мин-1,

n2=n1/Uбп=710/2.5=284 мин-1,

n3=n2/Uтп=284/4=71 мин-1,

Определяем мощности, передаваемые валами по ф. стр. 11 [1]:

Р1=Рэп×hм =2,8×0.995=2.786 кВт;

Р2= Рэп ×hк.п×hпк×hм=2.783*0.995*0,995*0,95=2.633 кВт;

Р3=Р2×hк.п=2.633*0.98=2.58 кВт;

Определяем угловые скорости валов привода по ф. cтр. 11[1]:

w1=p×n1/30=3,14×710/30=74.35 с-1;

w2=p×n2/30=3,14×284/30=29.74 с-1;

w3=p×n3/30=3,14×71/30=7.43 с-1.

Определяем крутящие моменты на валах привода по:

Т1=Р1/w1=2786/74.35=37.47 Н×м;

Т2=Р2/w2=2633/29.74=88.53 Н×м;

Т3=Р3/w3=2580/7.43=347.24 Н×м;

| w1

| w2

| w3

| Т1

| Т2

| Т3

|

| 74.35 с-1

| 29.74 с-1

| 7.43 с-1

| 37.47 Н×м

| 88.53 Н×м

| 347.24 Н×м

|

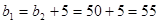

Проектный расчет передачи

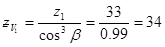

Межосевое расстояние передачи, ф. (8.13 [2])

=0.85(4+1)

=0.85(4+1)  =125

=125

yba =0.4– коэффициент ширины относительно межосевого расстояния, табл. 8.4 [2].

Ybd=0.5*yba (U+1)=0.5*0.4(4+1)=1– коэффициент ширины шестерни

KHb=1.08 – коэффициент концентрации нагрузки в зависимости от Ybd (рис.8.15, с.130 [2])

Определяем ширину колеса:

мм

мм

Определяем модуль:

,

,

где Ym=30 – коэффициент модуля, в зависимости от жёсткости (табл. 8.4, с136, [2])

По таблице 8.1 назначаем  =1.5мм

=1.5мм

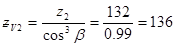

Выбираем число зубьев в рекомендуемых пределах:

b=9o

Определяем суммарное число зубьев:

Находим число зубьев:

Уточняем значения делительных диаметров:

=

=  мм

мм

=

=  мм

мм

Определяем диаметры вершин:

мм

мм

мм

мм

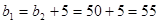

Определяем ширину шестерни:

мм

мм

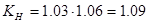

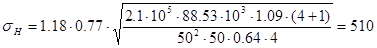

3.2 Проверочный расчёт тихоходной ступени на усталость по контактным напряжениям (8.29,с.149,[2]):

,

,

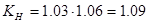

где KH=KHVKHb - коэффициент нагрузки

KHb=1.03

KHV – коэффициент динамической нагрузки

м/c

м/c

Назначаем девятую степень точности. Принимаем KHV=1,06 (табл.8.3,с.131, [2]).

-коэффициент повышения прочности косозубых передач по контактным напряжениям (8.28,с.149,[2]):

-коэффициент повышения прочности косозубых передач по контактным напряжениям (8.28,с.149,[2]):

,

,

где KHa=1.03 – в зависимости от v и 9-ой степени точности (табл.8.7, с.149, [2])

По формуле (8.25[2]):

=

=

-коэффициент торцового перекрытия.

-коэффициент торцового перекрытия.

МПа

МПа

мПа

мПа

Определяем недогрузку:

3.3 Проверочный расчёт тихоходной ступени по напряжениям изгиба

,

,

где YFS – коэффициент формы зуба

ZFb - коэффициент повышения прочности зуба

KF – коэффициент неравномерности нагрузки

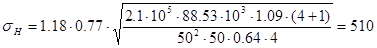

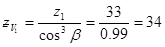

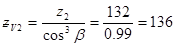

Для определения YFS определим  и

и  :

:

По графику (рис.8.20, с.140, [2]) в зависимости от  и

и  находим

находим  и

и  :

:  =3.8,

=3.8,  =3.75

=3.75

МПа

МПа

МПа

МПа

Так как 65.8<95.5, то принимаем YF=3.75

Определяем YFb (8.34,с.150,[1]):

,

,

где по таблице 8.7[2] KFa=1.35

Найдём KF:

,

,

где KFb=1.3 (рис.8.15, с.130, [2])

KFV=1.04 (табл.8.3, с.131, [2])

Находим окружное усилие:

Н

Н

Определяем напряжение:

мПа

мПа

мПа

мПа

Условие прочности выполняется.

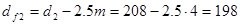

3.4 Расчет геометрических параметров тихоходной передачи

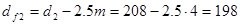

Ранее были определены  мм,

мм,  мм, b=50 мм.

мм, b=50 мм.

Определяем диаметры вершин:

мм

мм

мм

мм

Диаметр впадин зубьев:

мм

мм

мм

мм

Расчет валов

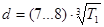

Проектный расчет валов

Произведём расчёт быстроходного вала:

Определим выходной конец вала:

,

,

где T1=34.47Нм

мм

мм

Согласуем вычисленное значение с величиной диаметра вала электродвигателя:  мм

мм

Принимаем: d=25 мм, диаметр вала под подшипники  мм.

мм.

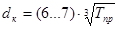

Рассчитаем промежуточный вал:

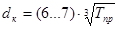

Диаметр ступени для установки на неё колеса:

,

,

где Tпр=88.53 Нм

мм

мм

Принимаем dк=34 мм. Диаметр буртика для упора колеса dбк=40 мм. Диаметр участков для установки подшипников dп=30 мм.

Расчёт тихоходного вала.

Назначаем материал: Сталь 45.

Термообработка: улучшение.

Из таблицы 8.8 стр. 162 находим:

МПа

МПа

МПа

МПа

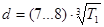

Определяем диаметр выходного конца вала:

мм, где

мм, где  МПа

МПа

Выбираем диаметры вала:

d=40 мм – диаметр в месте посадки муфты

dп=50 мм – диаметр в месте посадки подшипников

dк=55 мм – диаметр в месте посадки колеса

Выбор подшипников качения

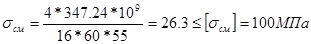

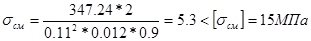

Расчет шпоночных соединений

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок.

| диаметр

| сечение шпонки

| рабочая длина

| крутящий момент

|

| вала, мм

| b

| h

| шпонки lр, мм

| на валах Т, H*м

|

| 25

| 8

| 7

| 40

| 37.47

|

| 34

| 10

| 8

| 30

| 88.53

|

| 40

| 12

| 8

| 58

| 347.24

|

| 55

| 16

| 10

| 60

| 347.24

|

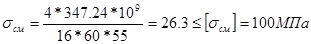

Расчет шпонок по допускаемым напряжениям на смятие:

. Условие прочности:

. Условие прочности:

а)

б)

в)

г)

Выбор муфт

Для соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ21424-93.

| T, H*м

| d, мм

| D, мм

| L, мм

|

| 63

| 25

| 100

| 104

|

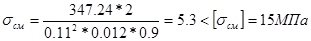

Проверим муфту по напряжениям смятия (17.34[2]):

Мпа

Мпа

где  мм – диаметр окружности, на которой расположены пальцы

мм – диаметр окружности, на которой расположены пальцы

z=6 – число пальцев

- диаметр пальца

- диаметр пальца

- длина резиновой втулки

- длина резиновой втулки

Мпа

Мпа

Мпа

Мпа

Для соединения тихоходного вала редуктора с валом барабана используем зубчатую жестко-компенсирующую муфту (ГОСТ 5006-55):

| T, кH*м

| d, мм

| D0, мм

| b, мм

|

| 710

| 40

| 110

| 12

|

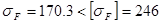

Условие прочности:

Мпа

Мпа

,

,

Где b-длина зуба

Муфты отвечают условиям прочности.

Смазка редуктора

Для уменьшения износа зубьев, для уменьшения потерь на трение, а также для отвода тепла выделяющегося в зацеплении применяют смазку передач в редукторе.

Так как скорости колёс V<12…15м/с их смазывание производится погружением в масляную ванну. По рекомендации глубина погружение тихоходного колеса обычно не превышает 0,25 его радиуса.

Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9 ГОСТ 17472-85, имеющее кинетическую вязкость  .

.

Объём заливаемого масла определяем по формуле:

,

,

где  - внутренняя длина редуктора

- внутренняя длина редуктора

- внутренняя ширина редуктора

- внутренняя ширина редуктора

- высота масла в редукторе

- высота масла в редукторе

л.

л.

Для смазки подшипников применяем наиболее распространённую для подшипников смазку: Жировая 1-13 ГОСТ 1631-61.

Заключение

Для изготовления шестерен и колёс, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, была выбрана легированная сталь 40Х и назначена термообработка: для шестерен – азотирование поверхности 50…59 HRC при твёрдости сердцевины 26…30 HRC,  ,

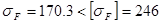

,  ; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются:

; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются:  мПа - по контактным напряжениям,

мПа - по контактным напряжениям,  мПа - по напряжениям изгиба.

мПа - по напряжениям изгиба.

При расчёте тихоходного вала было установлено, что все условия прочности и жёсткости выполняются: запас сопротивления усталости  , суммарный максимально возможный прогиб

, суммарный максимально возможный прогиб  мм.

мм.

Выбранные шпонки были проверены по напряжениям смятия, все они удовлетворяют допустимым значениям.

Список используемых источников

1. Курмаз Л.В.,Скойбеда А.Т. Детали машин. Проектирование.- “Технопринт”, Минск, 2000.

2. Иванов М.Н. Детали машин. - ”Высшая школа”, М., 1984.

3. Кузьмин А.В., Чернин И.М., Козинцов Б. С. Расчеты деталей машин. ” Высшая школа”, Мн., 1986.

4. Шейнблинт A.E. Курсовое проектирование деталей машин. - ”Высшая школа”, М., 1991.

5. Анурьев B.И. Справочник конструктора- машиностроителя. - ”Машиностроение”, М., 1978.

Энергетический и кинематический расчет привода

Мощность, потребляемую конвейером, по ф. стр.5 [1]:

Pp=FtV=3,1×0,8=2,48 кВт,

где Ft – тяговое усилие на барабане, кН;

V – окружная скорость

Мощность, потребляемая электродвигателем:

Pэп=Рр/h=2,48/0,879=2,821 кВт,

где h - общий К.П.Д. привода:

h=h1h24h32h4=0,98×0,9954×0,92×0,995=0,879

где hпк, hм, hкп, hцп – КПД соответственно подшипников качения, муфты, конической и цилиндрической зубчатой передач.

Определяем частоту вращения приводного вала:

nр=60000×V/(p×D)=60000×0,8/(3,14×225)=67,9 мин-1.

Определяем желаемую частоту вращения электродвигателя по ф. стр. 6 [1]:

nэж=nр×U0=67,9*10=679 мин-1,

где U0 – общее ориентировочное передаточное число привода, табл. 5.6 [4],

U0=Uбпо×Uтпо=2,5×4=10,

где Uбпо, Uтпо – ориентировочные передаточные числа соответственно быстроходной и тихоходной передач из табл. 2 [1].

Исходя из вычисленных значений Рэп и nэж по ГОСТ 28330-89 выбираем электродвигатель 4А100L8У3 с синхронной частотой вращения nэдс=710 мин-1 и мощностью Рэд=3,0 кВт.

Определяем передаточное число привода:

U0=nэда/np=710/67,9=10,45.

Разбиваем U0 на передаточные числа:

Uтп=U0/Uбп=10,45/2,5=4

где Uбп=2.5 – передаточное число быстроходной передачи;

Определяем частоты вращения валов стр. 11 [1]:

n1=710 мин-1,

n2=n1/Uбп=710/2.5=284 мин-1,

n3=n2/Uтп=284/4=71 мин-1,

Определяем мощности, передаваемые валами по ф. стр. 11 [1]:

Р1=Рэп×hм =2,8×0.995=2.786 кВт;

Р2= Рэп ×hк.п×hпк×hм=2.783*0.995*0,995*0,95=2.633 кВт;

Р3=Р2×hк.п=2.633*0.98=2.58 кВт;

Определяем угловые скорости валов привода по ф. cтр. 11[1]:

w1=p×n1/30=3,14×710/30=74.35 с-1;

w2=p×n2/30=3,14×284/30=29.74 с-1;

w3=p×n3/30=3,14×71/30=7.43 с-1.

Определяем крутящие моменты на валах привода по:

Т1=Р1/w1=2786/74.35=37.47 Н×м;

Т2=Р2/w2=2633/29.74=88.53 Н×м;

Т3=Р3/w3=2580/7.43=347.24 Н×м;

| w1

| w2

| w3

| Т1

| Т2

| Т3

|

| 74.35 с-1

| 29.74 с-1

| 7.43 с-1

| 37.47 Н×м

| 88.53 Н×м

| 347.24 Н×м

|

=0.85(4+1)

=0.85(4+1)  =125

=125 мм

мм ,

, =1.5мм

=1.5мм

=

=  мм

мм =

=  мм

мм мм

мм мм

мм мм

мм ,

, м/c

м/c

-коэффициент повышения прочности косозубых передач по контактным напряжениям (8.28,с.149,[2]):

-коэффициент повышения прочности косозубых передач по контактным напряжениям (8.28,с.149,[2]): ,

, =

=

МПа

МПа мПа

мПа

,

, и

и  :

:

и

и  :

:  =3.8,

=3.8,  =3.75

=3.75 МПа

МПа МПа

МПа ,

,

,

,

Н

Н мПа

мПа мПа

мПа мм,

мм,  мм, b=50 мм.

мм, b=50 мм. мм

мм мм

мм мм

мм мм

мм ,

, мм

мм мм

мм мм.

мм. ,

, мм

мм МПа

МПа МПа

МПа мм, где

мм, где  МПа

МПа . Условие прочности:

. Условие прочности:

Мпа

Мпа мм – диаметр окружности, на которой расположены пальцы

мм – диаметр окружности, на которой расположены пальцы - диаметр пальца

- диаметр пальца - длина резиновой втулки

- длина резиновой втулки Мпа

Мпа Мпа

Мпа Мпа

Мпа ,

, .

. ,

, - внутренняя длина редуктора

- внутренняя длина редуктора - внутренняя ширина редуктора

- внутренняя ширина редуктора - высота масла в редукторе

- высота масла в редукторе л.

л. ,

,  ; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются:

; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются:  мПа - по контактным напряжениям,

мПа - по контактным напряжениям,  мПа - по напряжениям изгиба.

мПа - по напряжениям изгиба. , суммарный максимально возможный прогиб

, суммарный максимально возможный прогиб  мм.

мм.