Различают физические, химические, механические и технологические свойства металлов и сплавов.

Технологические свойства – жидкотекучесть, обрабатываемость резанием, ковкость, прокаливаемость и закаливаемость, а также коррозионная стойкость, стойкость к облучению.

Некоторые специальные свойства являются определяющими, например, магнитная проницаемость, коэрцитивная сила, электросопротивление, коэффициент теплового расширения. В то же время часто требуется комплекс разных свойств для обеспечения работоспособности в условиях эксплуатации. Так, для материала камеры сгорания двигателя тепловоза необходимы жаропрочность и жаростойкость, теплопроводность и коррозионная стойкость. Для инструмента важна красностойкость – способность резать при повышенной температуре и т.д.

Результаты испытания в лабораторных условиях и в эксплуатации – на подвижном составе, в пути и т.д. позволяют правильно выбирать материал и его обработку, включая упрочнение, для повышения надёжности и долговечности детали.

Физические свойства металлов определяются их физическим состоянием или отношением к различным физическим процессам (действию высоких и низких температур, электрического тока и др.). К ним относятся:

Плотность - это масса единицы объема металла в абсолютно плотном состоянии (кг/м3). Абсолютная плотность называется также удельным весом (массой).

Температура плавления - это температура, при которой металл из твердого состояния переходит в жидкое (расплавленное). Температура, при которой металл при охлаждении переходит из расплавленного состояния в твердое, называется температурой кристаллизации,

Способность материала передавать тепло через толщу от одной своей поверхности к другой называется теплопроводностью. Она определяется коэффициентом теплопроводности, показывающим количество тепла, проходящее через образец материала толщиной 1 м и площадью 1 м2 в течение часа при разнице температур на противоположных сторонах образца 1°C.

Температурное расширение - это способность материала расширяться вследствие нагревания. Она характеризуется коэффициентом линейного расширения, показывающим, на какую долю первоначальной длины расширился материал при повышении температуры на 1°C.

Электрическое сопротивление определяется способностью материала сопротивляться прохождению электрического тока. Оно измеряется в омах (Ом).

Электрическая проводимость - способность материала проводить электрический ток. Единица - сименс (См).

Химические свойства часто определяют работоспособность деталей под воздействием окружающей среды.

Если нагревать металл, то на поверхности образуется оксидный слой (окалина) – результат химической коррозии в атмосфере сухих газов. Скорость роста толщины оксидной плёнки (мкм/ч) или изменение массы металла (г/(м2·ч)) при повышенной температуре являются показателями жаростойкости. На основании экспериментов устанавливают допустимую рабочую температуру, при которой скорость окисления не превышает заданного значения.

Коррозионная стойкость определяется скоростью изменения массы металла или линейных размеров детали. При этом учитывается степень изменения механических свойств из-за разрушения поверхностных слоёв.

Химическая коррозия в сухих газах (воздух, углекислый газ, кислород, серосодержащие газы, сухой водяной пар) создаёт при нормальной температуре тонкую оксидную плёнку, обладающую защитными свойствами. Исключение – редкоземельные металлы. Увеличение толщины плёнки (>10нм) снижает плотность; рыхлость облегчает доступ кислорода; разница в удельном объёме

плёнки и металла создаёт напряжение, плёнка растрескивается, коррозионное разрушение усиливается.

Электрохимическая коррозия развивается в жидких электролитах – водных растворах щелочей, солей, кислот, морской и речной воде, влажных атмосфере и почве. Возникающий электрический ток из-за электрохимического взаимодействия с электролитом растворяет металл. Высокая электропроводность металла и электролита определяет интенсивность коррозии. Мелкокристаллический металл корродирует быстрее.

В зависимости от условий электрохимическая коррозия может быть атмосферной, морской, почвенной, кислотной, щелочной, а также контактной, межкристаллитной, точечной и сплошной. Коррозионное разрушение в вершине трещины приводит под нагрузкой к резкому снижению предела выносливости, растрескиванию.

Коррозия блуждающими токами опасна для труб в почве, оболочек подземных кабелей, рельсов и других деталей пути, железнодорожных опор контактной сети, устройств автоматики, связи и др.

Наибольшую коррозию вызывает постоянный ток, переменный ток менее опасен. Защитные покрытия не обеспечивают защиту; радиус действия блуждающих токов доходит до десятков километров от токонесущих рельсовых путей на электрифицированных железных дорогах (рис. 1.5).

Рис. 1.5. Схема возникновения и протекания блуждающих токов:

1 – контактный провод; 2 – электровоз; 3 – рельс; 4 – почва; 5 – трубопровод;  - анодные участки (рельс – земля, труба - земля), подверженные коррозии

- анодные участки (рельс – земля, труба - земля), подверженные коррозии

Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил.

Прочность - это свойство материала сопротивляться разрушению под действием приложенных механических сил.

Пластичность - свойство металла необратимо деформироваться без нарушения сплошности под действием механических нагрузок, поглощая при этом механическую энергию.

Твердость - это свойство материала сопротивляться проникновению в него другого, не получающего остаточной деформации тела.

Хрупкость определяется способностью материала разрушаться без заметного поглощения механической энергии.

Свойство материала выдерживать, не разрушаясь, большое число повторно переменных напряжений называется выносливостью. Постепенное разрушение материала при большом числе повторно-переменных напряжений называется усталостью.

Упругость - свойство материала восстанавливать свою форму и объем после снятия нагрузки. Она обусловлена взаимодействием между атомами и их тепловым движением.

Истираемость - свойство материала сопротивляться действию внешних механических сил (сил трения), вызывающих постепенное разрушение его поверхности.

Сопротивление износу - свойство материала сопротивляться одновременному действию истирания и ударов.

Ползучесть - свойство материала медленно и непрерывно деформироваться при постоянном напряжении и повышенной температуре.

Контрольные вопросы

1. Перечислите свойства металлов и сплавов.

2. Какие свойства металлов и сплавов относятся к технологическим?

3. Какие свойства металлов и сплавов относятся к физическим?

4. Какие свойства металлов и сплавов относятся к химическим?

5. В чём сущность процесса химической коррозии?

6. В чём сущность процесса электрохимической коррозии?

7. В чём сущность процесса коррозии блуждающими токами?

8. Какие свойства металлов и сплавов относятся к механическим свойствам?

1.5. Основные методы определения механических

Свойств металлов

Для определения механических свойств металлов проводят статические испытания на растяжение, сжатие, изгиб и кручение, динамические испытания на ударную вязкость, а также испытания на усталость, ползучесть, длительную прочность и твердость.

Наиболее распространенными методами определения механических свойств металлов являются испытания на твердость (вдавливанием индентора в образец и измерением отпечатка) на специальных приборах, называемых твердомерами. Существуют также способы царапания, упругого отскока, ультразвуковых колебаний.

Твёрдость по Бринеллю (испытания металлов до 450 единиц) определяют по диаметру оставленного после вдавливания отпечатка. Индентор – стальной шарик; измерение – микроскопом, т.е. лупой со шкалой (рис. 1.6, а, б).

Твёрдость по Роквеллу – более универсальное испытание, применяются два сменных наконечника – стальной шарик (d=1,59 мм) и алмазный (твёрдосплавный) конус с углом при вершине 120º (рис. 1.6, в, г). Твёрдость определяют по глубине вдавливания наконечника.

Твёрдость по Виккерсу определяют для твёрдых и тонких слоёв при небольших нагрузках (10…500 НВ). Вдавливание наконечника в виде четырёхгранной алмазной пирамиды с углом при вершине 136º даёт отпечаток в виде квадрата, диагональ которого измеряют под микроскопом (рис. 1.6, д, е).

Число твёрдости определяют по формуле.

Микротвёрдость оценивают аналогично испытанию по Виккерсу, но при малых нагрузках (0,05…5 Н), что применимо для оценки твёрдости отдельных зёрен, структурных составляющих в микроструктуре металлов. Обозначение Н, иногда добавляют индекс, указывающий нагрузку, например, Н5.

Испытания на усталость проводят для металлов, эксплуатируемых в условиях длительных повторно-переменных нагрузок. Разрушение от усталости

Рис. 1.6. Схемы приборов и испытаний на твёрдость по Бринеллю (а, б),

по Роквеллу (в, г), по Виккерсу (д, е)

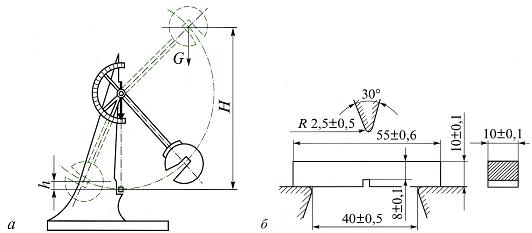

| Рис. 1.7. Схемы испытаний на усталость натурных деталей и узлов железнодорожного пути и подвижного состава:

а – рельсов; б – вагонных колёс;

в – осей подвижного состава

| |

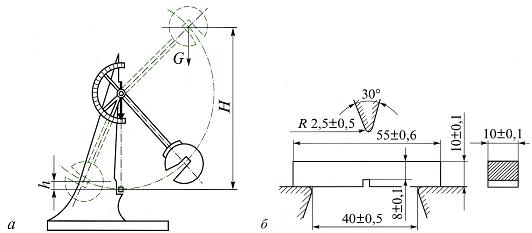

Рис. 1.8. Испытание на ударную вязкость: схема копра (а) и образец (б).

происходит в три этапа: первый – накопление повреждений до появления трещины, второй - развитие трещины, третий – хрупкий долом. Излом состоит из очага – места зарождения микротрещины, зоны постепенного развития трещины и зоны долома. Чаще очаг располагается в поверхностном слое, где больше дефектов (коррозия, риски, износ, закаты, волосовины, окалина и др.) и действуют максимальные напряжения, концентрируясь на дефектах.

Критериями усталостной прочности служат физический предел выносливости (усталости), определяемый испытаниями образцов на циклическое многократное нагружение (растяжение, сжатие, изгиб, кручение), а также ограниченный предел выносливости. Зона ограниченной выносливости должна быть как можно больше. Испытания на усталость позволяют определить предел выносливости в паскалях (Па).

Испытания на ползучесть и длительную прочность необходимы для металлов, эксплуатируемых в условиях высоких температур и длительных нагрузок. При этом основными характеристиками являются условный предел ползучести и длительная прочность.

Ударную вязкость (Дж/м2) определяют на образцах путём разрушения их ударом груза маятника на копре. Критерием служит работа, затраченная на разрушение образца, в зависимости от площади сечения образца и надреза – концентратора напряжений (рис. 1.8).

Сериальными испытаниями ударной вязкости при разных температурах определяют порог хладоломкости, которая проявляется у железа, стали, металлов и сплавов с решёткой ОЦК. У металлов с ГЦК решёткой (например, аустенита) хладоломкость практически не проявляется. Температура (или интервал температур), при которой в изломе образца 50% волокнистой матовой составляющей, и есть порог хладоломкости.

Обрабатываемость резаньем оценивается скоростью затупления резца при точении на заданных режимах с обеспечением необходимых параметров получаемой поверхности. Она измеряется в процентах к скорости обработки стали или свинцовистой латуни.

Обрабатываемость давлением в горячем и холодном состоянии оценивают технологическими пробами на усадку, изгиб, вытяжку сферической лунки и др., а также показателями пластичности, твердости и упрочняемости.

Свариваемость - это свойство металлов образовывать неразъемные соединения с требуемыми механическими свойствами.

Литейные свойства определяются совокупностью таких показателей, как температура плавления и кристаллизации, плотность, жидкотекучесть, усадка, и др.

Упрочняемость - это способность металлов приобретать более высокие механические показатели после механической и термической обработок.

Контрольные вопросы

1. Как определяют твёрдость по Бринеллю?

2. Как определяют твёрдость поРоквеллу?

3. Как определяют твёрдость по Виккерсу?

4. Как проводят испытания на усталость?

5. Как проводят испытания на ударную вязкость?

6. Как проводят испытания напорог хладоломкости?

7. Как проводят испытания наобрабатываемость резаньем

8. Как проводят испытания наобрабатываемость давлением?

9. Как проводят испытания на свариваемость?

1.6. Основы процесса кристаллизации металлов

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. С изменением внешних условий свободная

энергия изменяется по сложному закону различно для жидкого и кристаллического состояний.

Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рисунке 1.9.

Температуры, при которых вещество переходит из одного агрегатного состояния в другое, называются критическими.

В соответствии с этой схемой выше температуры Т0 вещество должно находиться в жидком состоянии, а ниже Т0 – в твердом.

При температуре равной Т0 жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго.

Рис. 1.9. Зависимость изменения свободной энергии в жидком (GЖ) и твёрдом (GТ) состояниях от температуры Т (Т0 – температура равновесия)

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Кристаллизация металлов объясняется переходом к более устойчивому состоянию с уменьшением свободной энергии и выделением теплоты. Процесс продолжается, если жидкость охлаждается ниже равновесной температуры (Т0), а степень переохлаждения (ΔТ) оказывается достаточной, чтобы отвод теплоты в окружающую среду сравнялся со скрытой теплотой кристаллизации.

Центры кристаллизации (рис. 1.10) образуются в исходной фазе независимо друг от друга в случайных местах. Сначала кристаллы имеют правильную форму, но по мере столкновения и срастания с другими кристаллами форма нарушается. Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

| Рис. 1.10.

Схема процесса кристаллизации

| |

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы, уменьшается. После кристаллизации 50% объема металла, скорость кристаллизации замедляется.

Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров.

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

В свою очередь, число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения. Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело.

Чем больше степень переохлаждения (ΔТ), тем больше центров и тем мельче зёрна, что имеет практическое значение. Повышаются пластичность и особенно вязкость, поэтому для увеличения числа зародышей в жидкость вводят частички тугоплавкого металла. Зародыши растут неравномерно, преимущественно в направлении более плотной упаковки атомов в решётке, поэтому получаются ветви первого, второго порядка и далее, пока не заполнится пространство между ветвями. Кристалл древовидной формы – дендрит – образуется при большой степени переохлаждения. Размер частиц определяет структуру.

Самопроизвольная кристаллизация происходит в две стадии: зарождение кристаллов и их рост из центров кристаллизации. Зародышами служат появляющиеся группы атомов, по расположению близкие к данному кристаллическому состоянию. Кристаллы по мере роста сталкиваются, поэтому зёрна не имеют правильной формы. Величина зёрен зависит от числа центров и скорости роста кристаллов (рис. 1.10).

Способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура) называется аллотропией или полиморфизмом.

Примером аллотропического видоизменения, обусловленного изменением давления, является углерод: при низких давлениях образуется графит, а при высоких – алмаз.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

На примере получения стального слитка рассмотрим результаты кристаллизации. Стальной слиток состоит из трех зон (рис.1.11):

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

| Рис. 1.11. Схема стального слитка

1. мелкокристаллическая корковая зона;

2. зона столбчатых кристаллов;

3. внутренняя зона крупных равноосных кристаллов

| |

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Рис. 1.12. Схема дендрита

Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка).

Контрольные вопросы

1. Дайте определение процесса кристаллизации.

2. При какой температуре жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии?

3. Из каких процессов состоит кристаллизация?

4. Как образуются центры кристаллизации?

5. Чем определяется скорость кристаллизации?

6. Дайте определение аллотропии.

7. Назовите условия превращения одной формы тела в другую.

8. Из каких зон состоит стальной слиток?

9. При какой температуре происходит кристаллизация корковой зоны?

10. Как происходит кристаллизация в зоне столбчатых кристаллов?

11. Как происходит кристаллизация во внутренней зоне крупных равноосных кристаллов?

Основы теории сплавов.

- анодные участки (рельс – земля, труба - земля), подверженные коррозии

- анодные участки (рельс – земля, труба - земля), подверженные коррозии

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.