МОМЗ

Характеристика доменного производства

Доменный цех представляет собой сложный комплекс взаимосвязанных агрегатов, зданий, сооружений и транспортных систем.

Цех включает несколько доменных печей, с относящимися к каждой из них и расположенными вблизи них комплексом объектов (центральный узел), а так же бункерную эстакаду, систему транспортных путей, газопроводов, отделения разливки чугуна, склад холодного чугуна, воздуходувную станцию доменного дутья, отделения приготовления огнеупорных масс, депо ремонта чугуновозных ковшей, участок или установки переработки жидкого шлака, электроподстанции, насосные, системы оборотного водоснабжения, центральная приточная станция, вытяжные станции литейного двора и бункерной эстакады, административно бытовой корпус, ремонтные мастерские и т.д.

Устройство доменной печи

Рис. 1. – устройство доменной печи

1- Горячее дутье;

2- Зона плавления (заплечники и горн);

3- Зона восстановления оксида железа (распар);

4- Зона востановления Fe2O3 (шахта);

5- Зона предварительного нагрева (колошник);

6- Загрузка железорудных материалов из известняка и кокса;

7- Доменный газ;

8- Столб железорудных материалов, известняка и кокса;

9- Выпуск шлака;

10- Выпуск жидкого чугуна;

11- Сбор отходящих газов.

Доменная печь состоит из пяти конструктивных элементов:

- Верхней цилиндрической части – колошника, необходимого для загрузки и эффективного распределения шихты в печи;

- Самой большой по высоте расширяющейся части – шахты, в которой происходят процессы нагрева металла и восстановления железа из оксидов;

- Самой широкой цилиндрической части – распара, в которой происходят процессы размягчения и плавления востановленного железа;

- Суживающейся конической части – заплечиков, где образуется восстановленный газ;

- Цилиндрической части – горна, служащего для накопления жидких продуктов доменного процесса чугуна и шлака.

В верхней части горна располагаются фурмы – отверстия для подачи нагретого до высокой температуры дутья – сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000°С. по мере удаления вверх, температура снижается и у колошников доходит до 270°С. Таким образом, в печи на разной высоте устанавливается разная температура, благодаря чему, протекают различные химические процессы перехода руды в метелл.

Доменная печь - непрерывно работающий агрегат шахтного типа для выплавки чугуна. (рис. 1).

Внутренние очертания с рабочей поверхностью, ограниченной огнеупорной футеровкой, называется профилем печи.

Основные части профиля – колошник, шахта, распар, заплечики, горн.

Большинство доменных печей работают с повышением давления газа на колошник, на высокотемпературном дутье, обогащенным кислородом, с вдуванием природного газа.

Применяют доменные печи и с вдуванием мазута, пылеугольного топлива, природного и коксового газа.

Основные параметры доменной плавки:

- Температура дутья 1095°С;

- Давление газа на колошник 1,39 атм;

- Содержание кислорода в дутье 26,3%;

- Интенсивеость горения кокса 873 кг/(м³∙сут).

Выплавляются следующие виды чугуна: передельный, литейный, доменные ферросплавы.

Фундамент печи

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.

Горн доменной печи - нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100-1400 °С, обогащенного кислородом до 23-25%, воздуха. Горн доменной печи - наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки - чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9-12 тыс. т. Давление горновых газов составляет 0.4-0.5 МПа, а их температура в очагах горения кокса достигает 1700-2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна - кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Чугунная лётка

Это канал прямоугольной формы шириной 250-300 мм с высотой 450-500 мм. Канал делают в огнеупорной кладке горна на высоте 600-1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000-3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50-60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки входит и в неё из пушки под давлением подают лёточную огнеупорную масса. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200-5500 м3) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции: 1) открытие чугунной лётки (в необходимых случаях в шлаковой); 2) обслуживание, связанное непосредственно с вытеканием чугуна и шлака; 3) закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой); 4) ремонт лётки и желобов

Горн

При однокольцевой конструкции кладки стен металлоприемника горна, выполняется из одного кольца горизонтальных углеродистых блоков. Толщина углеродистой кладки на уровне леток для чугуна 1400-1800 мм. При двух кольцевой кладке стен, часть металлоприемника выкладывается из двух колец углеродистых блоков, с оставлением зазора между ними около 40 мм, который заполняется углеродистой массой. Внутреннее кольцо из горизонтальных углеродистых блоков, наружное – из вертикальных трапецеидальных блоков. Выше двух кольцевой кладки, до уровня шлаковых леток устанавливаются 2 ряда горизонтальных углеродистых блоков (рис 11).

Рисунок 11- кладка стен горна углеродистыми и алюмосиликатными изделиями. Разрез:

1- Углеродистые блоки повышенной теплопроводности; 2- углеродистые блоки; 3- шамотные изделия; 4- углеродистая масса; 5- периферийные плитовые холодильники.

Между кладкой металлоприемника и периферийными холодильниками, оставляют зазор 120-140 мм, который заполняется углеродистой массой. Кладка стен горна выше углеродистых блоков (фурменная зона) выполняется из шамотного кирпича. Толщина швов шамотной кладки не более 0,5 мм, углеродистой – не более 0,7 мм.

Заплечики

Кладка заплечиков подвергается наиболее сильному термическому и химическому воздействию высокотемпературных горновых газов и жидких продуктов плавки, а так же абразивному износу раскаленным коксом.

В доменных печах 1-го типового проекта объемом 930-1030 м³ кладка заплечиков выполнялась толстостенной 690-805 мм с системой охлаждения горизонтальными холодильниками. Второй типовой проект доменных печей объемом 1300-1386 м³. на этих печах кожух был сделан открытым и было применено охлаждение вертикальными холодильниками не только стены горна, но и заплечиков и распара. Кладка заплечиков выполнялась тонкостенной из огнеупоров, толщиной 345 мм. В зоне активного действия водоохлаждающей системы заплечиков происходит образование устойчивого шлакового горнисажа, который и обеспечивает сохранность профиля печи.

Рисунок 12- кладка заплечиков:

1-шамотные или высокоогнеупорные карбидкремниевые изделия; 2- чугунная замазка; 3- периферийные плитовые холодильники; 4- углеродистая масса.

Распар и шахта

Один из наиболее существенных недостатков современны доменных печей, является низкая стойкость холодильников и кладки шахт (1.5-2года), приводящая к остановкам печей на ремонт, что связано с большими затратами и производственными потерями. В зависимости от толщины футеровки, шахты разделяют на 3 типа:

- Толстостенные (толщина кладки 920-805 мм) и 1265 мм в области распара. Система охлаждения была горизонтальной со сменными и не сменными холодильниками.

- Среднестенные – с толщиной кладки 575 мм – в охлаждаемой части и 705-690 мм – в неохлаждаемой. Система охлаждения вертикальная или комбинированная.

- Тонкостенные шахты:

1) Толщина кладки 345-230 мм и охлаждение по всей высоте шахты;

2) Толщина кладки 345-230 мм – в охлаждаемой части, и 690-575мм – в неохлаждаемой части. Система охлаждения вертикальная.

Рисунок 13 – Схема рудного двора

1- Штабеля; 2- башенный вагоноопрокидыватель; 3- грейферный кран- переключатель.

Чугунные и шлаковые летки

Для выпуска продуктов плавки в горне печи делают чугунные и шлаковые летки, количество их зависит от объема печи, и технических условий в которых печь работает. На печах объемом 600-700 м³ оказывается достаточно иметь одну чугунную летку.

Печь объемом 100-2000 м³ имеет по две летки, а на печах объемом 3200-5000 м³, сооружают по 4 чугунные летки.

Шлаковые летки расположены в средней части горна. Количество их всегда было одинаковое для печей разного объема. Две шлаковые летки располагают под углом 45-60° по отношению к чугунной летке и под углом 90° одна к другой. С увеличением числа выпуска чугуна до 16-20 в сутки, и уменьшением выхода шлака до 280-350 кг/т чугуна, необходимость в шлаковых летках отпадает и их демонтируют. Это повышает надежность работы, т.к. любые отверстия – наиболее уязвимые места конструкции печи. На новых доменных печах их не делают. Шлак сливается вместе с чугуном. Конструкция чугунной летки имеет простое устройство (рис.19).

Это проем в кладке горна прямоугольного сечения 250-300 мм шириной, и 450-500 мм высотой. Вырез кожуха печи в районе чугунной летки усиливают литой стальной рамой, привариваемой к кожуху.

Внутренняя поверхность рамы футеруют шамотным кирпичом (огнеупорным). в проем огнеупорной кладки горна забивается огнеупорной футлярной массой, в которую затем после тщательной сушки просверливается буром канал летки, диам. 40-60 мм, угол 12-15° к горизонту. Длина чугунной летки 1,8-2,2 м.

Конструкция шлаковой летки включает в себя 4 водоохлаждаемых холодильника, вставленных один в другой по кольцевым конусным шлифовальным заточкам (рис. 20).

Внутри холодильники набиваются огнеупорной массой, в которой вырезается отверстия для прохода шлаков в шлаковый желоб. Шлаковую летку закрывают шлаковым штопором рычажной конструкции, а открывают легкими ударами стальной пики, разрушая шлаковую корку в шлаковой фурмочке.

Шлаковая лётка — обычно расширяющееся наружу горизонтальное отверстие круглого сечения в огнеупорной кладке горна печи. Периодический выпуск верхнего шлака из лётки производят в периоды между выпусками чугуна.

Продолжительность выпуска продуктов плавки в пределах часа, тогда как время закрытия лётки измеряется секундами. После каждого выпуска лётки заделывают огнеупорной заделочной массой. Ранее в качестве массы использовалась глина, в настоящее время применяются специальные кварцитовые или высокоглиноземистые безводные массы с синтетическим связующим.

На современных печах после окончания выпуска лётка забивается специальной машиной или «пушкой» с гидравлическим или электрическим приводом.

Гидравлическая машина закрытия чугунной лётки включает механизм поворота и механизм прессования. Поворот машины осуществляется при помощи гидроцилиндра поворота и рычажной системы. Гидроцилиндр прессования выдавливает лёточную массу в лётку.

Для шлаковых лёток применяется шлаковый стопор, также оснащенный пневмоприводом или электроприводом. Гидроаппаратура, электрические кабели защищаются от высокой температуры кожухами. Для вскрытия лётки применяется буровая машина с перфоратором, которая пробуривает лётку за несколько минут. Управление всеми механизмами и машинами на литейном дворе осуществляют дистанционно с пульта управления.

Рисунок 14 – Рама чугунной летки доменной печи

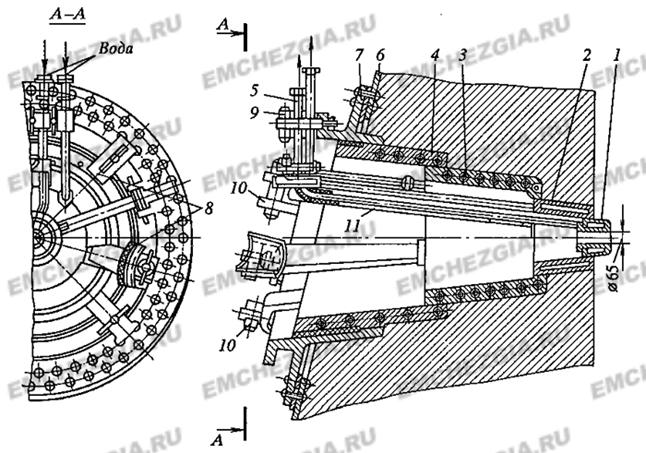

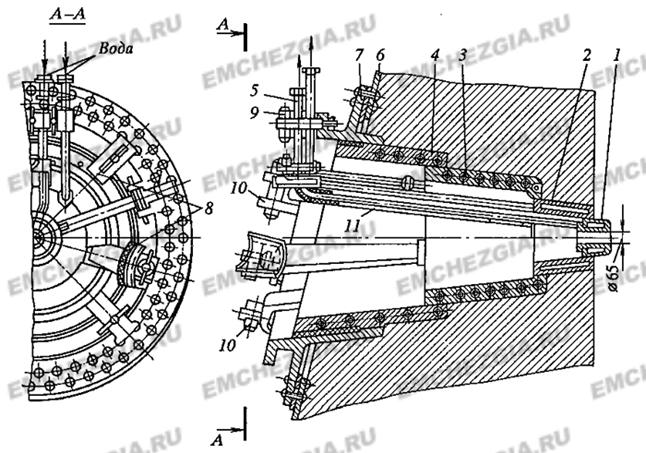

Составными частями шлакового прибора (рис. 15) являются шлаковая фурмочка 1, называемая ранее по имени изобретателя фурмочкой Люрмана (медная, штампованная или литая, полая, охлаждаемая водой), литой медный охлаждаемый холодильник или шлаковая амбразура 2, чугунный холодильник 3 и чугунная амбразура (шлаковая «кадушка») 4 с залитыми в них охлаждающими спиральными трубками. Диаметр выпускного отверстия шлаковой фурмочки обычно составляет 50—65 мм в зависимости от диаметра горна доменной печи.

Рисунок 15- Шлаковый прибор доменной печи

Крепление шлакового прибора осуществляют за счет фиксации труб водяного охлаждения 5 к кожуху 6 или к раме прибора 7 при помощи клиновых болтов. Крепление труб фурмочки, холодильников и амбразуры осуществляют системой скоб 8, закрепленных при помощи клиньев 9. С переходом на повышенное давление газа на колошнике введены дополнительные упоры 11, закрепленные болтами 10.

Разливка чугуна

Разливочное отделение включает несколько разливочных машин. Машины могут быть расположены по отдельности, с самостоятельным путем подачи чугуновозных ковшей или блоками из нескольких машин с общим путем подачи (рекомендуется иметь по 2 разливочные машины в блоке).

Рисунок 19- качающийся желоб для разливки чугуна:

1- Стационарный желоб; 2- качающийся желоб; 3- ковш.

Здание разливки двух пролетное. Разливочная машина (рис 10,1), включает две наклонные, параллельно движущиеся конвейерные ленты 8, снабженные приводом и натяжным устройством 2; контовальное устройство 5; стенд 1; разливочный желоб 6; водопровод 10, Для охлаждения мульд с чугуном; опрыскивателей 9 мульд известковым раствором и расположенные в здании 12 выдачи чугуна, устройства 13 для выбивки чушек из мульд, а так же устройство 15-17 для погрузки чушек чугуна в вагоны.

Рисунок 20- разливочная машина

Каждый конвейер представляет собой 2 составленные из шарнирно соединенных пластин цепи, на которых болтами закреплены мульды. Цепи перемещаются по роликам 7, смонтированным на наклонных неподвижных опорах 11. Движение цепи обеспечивают 2 приводные звездочки 14, жестко посаженные на валах, вращаемые приводом. Натяжение конвейера осуществляют путем перемещения холостых звездочек 3, с помощью натяжного устройства 2. Мульды изготавливают из стали: одноместными для получения одной чушки 45 кг, и двух местными для получения двух чушек 2*23 и2*18 кг. Выпускаются 3 модификации машин: для ковшей вместимостью 100и 140 т, и комбинированные для 100 и140 т. основные характеристики:

- Скорость движения ленты 11,3 м/ мин;

- Угол наклона ленты 9°44’

- Высота машины 11,84 м

- Длина 59,6 м

- Длина конвейера машины 45,3 м.

Переработка жидких шлаков

Способы уборки шлака:

Из доменной печи V=3200-5500 м³, имеющих 4 чугунные летки, практически весь шлак выпускают из них вместе с чугуном. Разделение чугуна и шлака происходит в главном желобе от которого шлак отводят по шлаковому отводному желобу.

Из доменной печи V=2700 м³ и менее, имеющих 1-2 чугунные и 2 шлаковые летки, шлак выпускают как через шлаковые летки так и через чугунные.

По шлаковым желобам шлак поступает либо в ковши шлаковозов, либо на установки припечной грануляции шлака. Для вновь строящихся печей рациональнее использование установок припечной грануляции.

На внепечных установках из доменного шлака получают гранулированный шлак, щебень, пемзу, шлаковату, литые изделия. На припечных – только гранулированный шлак.

Желобная установка

Включает шлакоприемную ванну, стальной или чугунный желоб длиной от 3 – 20 м, установленный с уклоном к концу на 5-15° и сопла, подающие в начало желоба воду под давлением 0,15-0,5 Мпа в количестве до 3м³/т шлака.

Из стоящего на ж/д. пути шлаковоза сливают шлак в приемную ванну, откуда он льется в желоб, по которому под небольшим напором стекает вода. Вода с образовавшимися гранулами шлака поступает в бассейн либо на склад. Влажность гранулированного шлака бассейновых установок составляет 20-25%.

Полусухую грануляцию осуществляют на барабанных и гидрожелобных установках.

Барабанная установка (рис. 11,1).

Рисунок 22- барабанная грануляционная установка

Барабанная установка включает:

Шлакоприемную ванну 2, направляющий лоток 3 с вмонтированными соплами для подачи воды, вращающийся барабан 4 с лопастями и бетонированную площадку 8, обслуживаемую грейферным краном 5.

Воду в лоток через сопла подают под давлением 0,2-0,5 Мпа, в количестве 0,8-1м³/т. шлака. Барабан длиной 1,5-2 м и диаметром 1,2-1,4 м, имеет частоту вращения до 600 мин-1.

Из стоящего на ж.д. пути шлаковоза 1 жидкий шлак сливают в приемную ванну и затем по лотку шлак с водой попадает на пасти барабана, которые раздробляют шлак и воду на мелкие частицы и отбрасывают их на склад на расстоянии 20-40 м. в полете капли шлака охлаждаются воздухом и водой и затвердевают. Излишняя вода, благодаря уклону площадки 8стекает в отстойник 7 откуда она поступает в систему оборотного водоснабжения. Гранулированный шлак загружают краном 5 с помощью грейфера в ж/д. вагоны 9.

Влажность гранулированного шлака составляет 5-10%.

Гидрожелобная установка

Гидрожелобная установка включает: насыпь 1, со сливным ж.д. путем 2 для шлаковозов 3; 6-10 гидрожелобных агрегатов, расположенных перпендикулярно к сливному пути;склад гранулированного шлака с поперечными эстакадами 10, по которым передвигается грейферные краны 9, и систему оборотного водоснабжения.

Гидрожелобной агрегат имеет приемную ванну 4, стальной гидрожелоб 5, длиной 9-10,5 м, расположенный с подъемом к концу под 23°; гидропосадку 6, подающую воду в начало желоба. Гидронасадка выполнена из отв. диаметром 15-25 мм или в виде щели общим сечением 0,004-0,008 м²; воду в гидронасадку подают под давлением 0,4-0,7 Мпа в количестве 2,5-3,5 м³/т.шлака.

Перед грануляцией пробивают корку застывшего шлака в ковше с помощью копра и затем сливают шлак из шлаковоза 3 в приемную ванну, откуда он поступает в гидрожелоб, где поток воды дробит жидкий шлак на капли, охлаждает их и отбрасывает на расстояние до 40 м.

Шлак на складе перегружают в штабеля, а затем в ж/д. вагоны 11 грейферным краном 9. Влажность отгружаемого шлака составляет 10%. Излишняя вода, благодаря уклону площадки склада стекает в отстойник 8 и отсюда, после отстаивания, с помощью насосов 7, вновь подается в гидронасадки 6. В систему добавляют свежую воду (0,5-0,8 м³/т. шлака), а так же известковый раствор для уменьшения выделений сероводорода при грануляции.

Работа грануляционных установок характеризуется следующими данными:

На установку обычно подают 6-10 шлаковозов. Из них одновременно сливают 1-4 шлаковых ковша. Длительность слива находится в пределах 3-6 мин.

Недостатки:

Шлак в бассейновых и желобных установках обладает максимальной влажностью 20-25%.

Недостатки барабанных установок – образование большого количества шлаковых волокон, и необходимость ремонта барабанов и их приводов.

Кроме того, на бассейновых, желобных и барабанных установках бывают взрывы при попадании на грануляцию жидкого чугуна, или твердых корок шлака.

В настоящее время предпочтение отдают гидрожелобному способу, как более механизированному, обеспечивающему невысокую влажность гранулята, быстрое опорожнение ковшей, взрывобезопасность.

Припечная грануляция

Припечные установки обладают следующими преимуществами:

Капитальные затраты и эксплуатационные расходы снижаются на 15-30%, прежде всего за счет сокращения количества шлаковых ковшей, шлаковозов, и транспортныс средств, обеспечивается более полное использование шлака, поскольку при перевозке в ковшах, 15-30% шлака остается в виде корок. Корка образуется на поверхности шлака; уменьшается численность обслуживающего персонала; обеспечивается взрывобезопасность процесса; работа установки поддается автоматизации; управление всеми механизмами производится со специального пульта управления.

Один из вариантов установки изображен на рис. 11.3.

Доменную печь оборудуют двумя такими установками, располагаемыми симметрично с двух противоположных сторон литейного двора, причем каждая установка имеет две автономные рабочие линии. К одной из них, шлак от печи поступает по ответвлению 6а, а в другой-по ответвлению 6б.

Под желобом 6а расположен гранулятор 5, подающий струи воды под давлением. Смесь воды, пара и гранул, поступает в бункер 1. Решетка 4 предотвращает попадание в бункер крупных предметов. Пар и газы поступают в скрубер 7, и выбрасываются через трубу 9 в атмосферу.

В скрубер через форсунки 8 подают известковую воду, которая поглощает из газов сернистые выделения. Шлаководяная пульпа (соединение шлака с водой), из нижней части бункера 1, поступает в колодец 18, поднимающего его вверх. Для обеспечения его работы, в нижний конец подъемной трубы 11 подают воздух, а чуть ниже-воду. Поднимаемая пульпа попадает в сепаратор 10, где происходит отделение переработанного воздуха, а затем самотеком, по наклонному трубопроводу, сливается в обезвоживатель 12 карусельного типа, который с помощью привода 14, вращается по направлению стрелки А. Обезвоживатель разделен на 16 отдельных секций (позиция 13), имеющих решетчатое откидывающееся дно.

Пульпа последовательно поступает в каждую из секций, и за время вращения, вода стекает через решетчатое дно секции в водосборник 15, откуда поступает в бункер 1.

Днище секций 13 открывается над бункером 17 и гранулы высыпаются в него, где дополнительно осуществляется подаваемым снизу воздухом.

Из бункера 17 гранулы попадают на конвейер 16 и далее на склад.

Воздухонагревательные аппараты

Воздухонагреватели бывают нескольких конструкций:

- Воздухонагреватели с внутренней камерой горения;

- Воздухонагреватели с наружной камерой горения;

- Воздухонагреватели конструкции Калунина;

- Бесшахтный воздухонагреватель.

Воздухосборник

Для стабилизации давления воздуха служит ресивер (рис. 3.7.).

Ресивер выравнивания колебания давления при отборе воздуха из системы. Если давление в ресивере опускается ниже определенного уровня, то компрессор заполняет его до тех пор, пока давление в нем не достигнет настроек верхного уровня.

Преимущество такого режима работы заключается в том, что компрессор не работает непрерывно. Объем рессивера определяют в зависимости от типа и производительности компрессора, количество воздуха, потребляемого пневмосистемой, допускаемой емкости ресивера, способа регулирования компрессора, допускаемого колебания давления в сети сжатого воздуха.

С целью сглаживания пульсаций, объем ресивера должен в 25-40 раз превышать объем цилиндра компрессора.

МОМЗ

Характеристика доменного производства

Доменный цех представляет собой сложный комплекс взаимосвязанных агрегатов, зданий, сооружений и транспортных систем.

Цех включает несколько доменных печей, с относящимися к каждой из них и расположенными вблизи них комплексом объектов (центральный узел), а так же бункерную эстакаду, систему транспортных путей, газопроводов, отделения разливки чугуна, склад холодного чугуна, воздуходувную станцию доменного дутья, отделения приготовления огнеупорных масс, депо ремонта чугуновозных ковшей, участок или установки переработки жидкого шлака, электроподстанции, насосные, системы оборотного водоснабжения, центральная приточная станция, вытяжные станции литейного двора и бункерной эстакады, административно бытовой корпус, ремонтные мастерские и т.д.

Устройство доменной печи

Рис. 1. – устройство доменной печи

1- Горячее дутье;

2- Зона плавления (заплечники и горн);

3- Зона восстановления оксида железа (распар);

4- Зона востановления Fe2O3 (шахта);

5- Зона предварительного нагрева (колошник);

6- Загрузка железорудных материалов из известняка и кокса;

7- Доменный газ;

8- Столб железорудных материалов, известняка и кокса;

9- Выпуск шлака;

10- Выпуск жидкого чугуна;

11- Сбор отходящих газов.

Доменная печь состоит из пяти конструктивных элементов:

- Верхней цилиндрической части – колошника, необходимого для загрузки и эффективного распределения шихты в печи;

- Самой большой по высоте расширяющейся части – шахты, в которой происходят процессы нагрева металла и восстановления железа из оксидов;

- Самой широкой цилиндрической части – распара, в которой происходят процессы размягчения и плавления востановленного железа;

- Суживающейся конической части – заплечиков, где образуется восстановленный газ;

- Цилиндрической части – горна, служащего для накопления жидких продуктов доменного процесса чугуна и шлака.

В верхней части горна располагаются фурмы – отверстия для подачи нагретого до высокой температуры дутья – сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000°С. по мере удаления вверх, температура снижается и у колошников доходит до 270°С. Таким образом, в печи на разной высоте устанавливается разная температура, благодаря чему, протекают различные химические процессы перехода руды в метелл.

Доменная печь - непрерывно работающий агрегат шахтного типа для выплавки чугуна. (рис. 1).

Внутренние очертания с рабочей поверхностью, ограниченной огнеупорной футеровкой, называется профилем печи.

Основные части профиля – колошник, шахта, распар, заплечики, горн.

Большинство доменных печей работают с повышением давления газа на колошник, на высокотемпературном дутье, обогащенным кислородом, с вдуванием природного газа.

Применяют доменные печи и с вдуванием мазута, пылеугольного топлива, природного и коксового газа.

Основные параметры доменной плавки:

- Температура дутья 1095°С;

- Давление газа на колошник 1,39 атм;

- Содержание кислорода в дутье 26,3%;

- Интенсивеость горения кокса 873 кг/(м³∙сут).

Выплавляются следующие виды чугуна: передельный, литейный, доменные ферросплавы.