Методические указаниЯ

к лабораторным работам № 7…9

по дисциплине «Теория резания»

для студентов направления 6.09.02 "Инженерная механика"

Всех форм обучения

Часть 3

Севастополь

УДК 621.001

Теория резания. Методические указания к лабораторным работам. Часть 3 /Разраб. С.М. Братан доктор техн. наук, Д.Е. Сидоров. – Севастополь: Изд-во СевНТУ, 2006. – 24с.

Целью методических указаний является оказание помощи студентам при выполнении ими лабораторных работ.

Методические указания предназначены для студентов направления “Инженерная механика” всех форм обучения.

Методические указания утверждены на заседании кафедры "Технологии машиностроения" протокол №2 от 10 октября 2006 г.

Допущено учебно-методическим центром и научно-методическим советом СевНТУ в качестве методических указаний.

Рецензент: А.В. Троценко, канд. техн. наук, доцент каф. “Технологии машиностроения”.

Ответственный за выпуск: Ю.К. Новоселов, зав. каф. “Технологии машиностроения”, доктор техн. наук.

Содержание

| 1.

| Лабораторная работа №7. Исследование условий резания

при точении………….………….………….………….………….……….….

|

|

| 2.

| Лабораторная работа №8. Осевая сила и крутящий момент

при сверлении………….………….………….………….………….……….

|

|

| 3.

| Лабораторная работа №9. Силы и мощность резания при фрезеровании………….………….………….………….………….………….

|

|

|

| Библиографический список………….………….………….………….……

|

|

ЛАБОРАТОРНАЯ РАБОТА № 7

Исследование усилий резания при точении (Продолжительность выполнения – 2 часа)

Цель работы: исследовать усилия резания при точении.

Общие сведения

Суммарную равнодействующую всех сил, действующих на резец со стороны обрабатываемого металла, можно назвать "силой" сопротивления резанию (стружкообразованию). В практических расчетах используют составляющие этой равнодействующей, направление которых совпадает с главным движением и движением подачи (или обратно им). Зная заранее направление этих составляющих сил, пользуясь соответствующими приборами, легко измерить их величину и вывести уравнения для их подсчета.

При токарной обработке в условиях несвободного резания равнодействующая  силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы

силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы

Анализируя силуна резце  ,возникающуюпри деформации срезаемого слоя и превращенииего в стружку, раскладывают ее на три взаимно перпендикулярные составляющие силы, действующие на резец (в трех координатных плоскостях):

,возникающуюпри деформации срезаемого слоя и превращенииего в стружку, раскладывают ее на три взаимно перпендикулярные составляющие силы, действующие на резец (в трех координатных плоскостях):

–  – силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения;

– силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения;

–  – осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

– осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

–  – радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки.

– радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки.

Сила резания  изгибает резец в вертикальной плоскости, сила

изгибает резец в вертикальной плоскости, сила  стремится оттолкнуть резец от заготовки, асила

стремится оттолкнуть резец от заготовки, асила  стремится изогнуть резец с горизонтальной плоскости и вывернуть его из резцедержателя.

стремится изогнуть резец с горизонтальной плоскости и вывернуть его из резцедержателя.

Равнодействующая же их равна:

.

.

При  ,

,  и

и  угол между силами

угол между силами  и

и  равен 25 – 40°, сила

равен 25 – 40°, сила  , сила

, сила  .

.

Цель настоящей работы состоит в том, чтобы экспериментальнымпутем определить силу  .

.

Порядок выполнения работы

Процесс исследования влияния режимов резанияна усилия производится с помощью динамометра (с угольным или электрическими датчиками) и фиксирование сигнала на осциллографеили потенциометре. Система динамометр – осциллограф либо динамометр – потенциометр перед опытами подвергается тарированию, при этом составляется тарировочный график. На оси абсциссэтого графика откладываются силы давления на резец в Н, которые соответствуют нагружению его при тарировании соответствующим грузом. На оси ординат откладываются показания прибора (осциллографа, потенциометра). Затем путем продольного обтачивания образца на заданного материала резцом, закрепленном в динамометре, установленном на суппорте токарного станка, производят эксперименты.

Исследование влияния режимов резания на тангенциальную составляющую силу можно провести и с помощью токарного динамометра ДК-1 (рисунок 7.1).

|

| Рисунок 7.1

|

Динамометр устанавливается на верхнем суппорте токарного станка вместо резцедержателя. Динамометр выполнен таким образом, что державка 1, в которой закреплен образец 2,оказывается соединеннойс корпусом посредством торсионных брусков 3 квадратного сечения.К державке прикреплен рычаг 4, на который опирается толкатель 5 и посредством его ножка индикатора 6. Перемещение ножки индикатора пропорционально деформации торсионных брусков и, следовательно, тангенциальной составляющей усилия резания  . Цена деления индикатора (кгс, Н) определяется предварительной тарировкой при помощи валика (рисунок 7.2), вставляемого в державку вместо резца.

. Цена деления индикатора (кгс, Н) определяется предварительной тарировкой при помощи валика (рисунок 7.2), вставляемого в державку вместо резца.

Тарировка ДК-1 производится следующим образом. Втарировочный график заносится величина вылета резца  от которого зависит результат тарировки. Вместо резца в державку вставляется круглый валик с вылетом

от которого зависит результат тарировки. Вместо резца в державку вставляется круглый валик с вылетом  . В выточке валика подвешиваются поочередно увеличивающиеся грузы. В результате чего тарируется шкала индикатора. Составляется тарировочный график.

. В выточке валика подвешиваются поочередно увеличивающиеся грузы. В результате чего тарируется шкала индикатора. Составляется тарировочный график.

Усилия резания  в соответствии со схемой (рисунок 7.3) определяется по формуле:

в соответствии со схемой (рисунок 7.3) определяется по формуле:

, (7.1)

, (7.1)

где  – вертикальная составляющая усилия резания, Н;

– вертикальная составляющая усилия резания, Н;

– цена одного деления, Н;

– цена одного деления, Н;

– показания индикатора (число делений);

– показания индикатора (число делений);

– расстояние от оси торсионного бруска до упора резца (мм);

– расстояние от оси торсионного бруска до упора резца (мм);

– величинавылета резца до упора (мм);

– величинавылета резца до упора (мм);

– глубина резания (мм).

– глубина резания (мм).

|

| Рисунок 7.2

|

|

|

Рисунок 7.3

|

а) Определение зависимости силы резания от глубины резания

Для установления зависимости силы резания  от глубины резания

от глубины резания  , выраженной в общем виде функцией

, выраженной в общем виде функцией  , делают серию опытов при

, делают серию опытов при  и

и  .

.

Пусть выбран для опытов ряд глубин резания  8 мм,

8 мм,  3 мм,

3 мм,  2 мм,

2 мм,  1,5 мм.

1,5 мм.

Проводят точение с указанными глубинами резания при постоянных  м/мин (или 80 м/мин) и подаче

м/мин (или 80 м/мин) и подаче  = 0,54 мм/об.

= 0,54 мм/об.

При каждом опытном подходе по показаниям приборов и тарировочному графику определяют измеряемую силу  . Пусть получились следующие значения соответственно глубинам резания: 4800, 3400, 1900 и 1400 H.

. Пусть получились следующие значения соответственно глубинам резания: 4800, 3400, 1900 и 1400 H.

Данные и результаты опытов вносят в журнал наблюдений и получают следующую таблицу 7.1:

Таблица 7.1

| №

опыта

| Глубина резания,

мм

| Подача,

мм/об

| Показания прибора

| Сила резания,

Н

|

|

| 5,0

3,0

2,0

1,0

| 0,54

0,54

0,54

0,54

|

|

|

Таково табличное выражение функции  .

.

б) Определяют зависимость силы резания  от подачи

от подачи

Аналогично поступают для установления влияния подачи  на силу резания

на силу резания  , выраженную в общем виде функцией

, выраженную в общем виде функцией  .

.

Для этого при постоянных  и

и  производят серию опытов.

производят серию опытов.

Пусть выбран ряд подач  мм/об,

мм/об,  мм/об,

мм/об,  мм/об,

мм/об,  мм/об,

мм/об,  м/мин (или 80 м/мин),

м/мин (или 80 м/мин),  мм.

мм.

Значения силы резания соответственно подачам будут равны 4400, 3400, 2400, 1700 Н.

Данные и результаты опытов вносят в таблицу 7.2.

Таблица 7.2

| №

опыта

| Подача,

мм/об

| Глубина резания,

мм

| Сила резания,

Н

|

|

| 0,76

0,54

0,34

0,24

| 3,0

3,0

3,0

3,0

|

|

Таблица отражает функциональную зависимость  .

.

Аналогично проводят опыты при определении сил резания  и

и  их функциональной зависимости от

их функциональной зависимости от  и

и  .

.

Содержание отчета

Отчет должен содержать:

1. Схему установки динамометра на суппорте токарного станка (рисунок 7.1).

2. Таблицы исходных данных и результатов работы.

3. Графики зависимости усилий резания  от глубины резания

от глубины резания  и подачи

и подачи  в логарифмической сетке координат.

в логарифмической сетке координат.

4. Выводы по работе.

7.5. Контрольные вопросы

1. Дайте формулу определения равнодействующей силы резания при точении.

2. Как воздействуют составляющие равнодействующей силы резания на резец?

3. Как зависит усилие резания  от глубины резания

от глубины резания  ?

?

4. Как зависит усилие резания  от подачи

от подачи  ?

?

5. Чему равна равнодействующая сила резания при точении при  ,

,  и

и  ?

?

ЛАБОРАТОРНАЯ РАБОТА № 8

осевая сила и крутящий момент при сверлении (Продолжительность выполнения – 2 часа)

Цель работы:

1. Ознакомиться с методикой измерения осевой силы и крутящего момента при сверлении, с устройством сверлильного динамометра.

2. Изучение влияния диаметра сверла и величины подачи на осевую силу и крутящий момент.

Порядок выполнения работы

3.1. Изучить силы, действующие на сверло.

3.2. Изучить влияние диаметра сверла и подачи на осевую силу и крутящий момент.

3.3. Изучить принцип работы сверлильного динамометра.

3.4. Провести экспериментальные исследования.

3.5. Обработать экспериментальные данные.

3.6. Оформить отчет.

Общие сведения

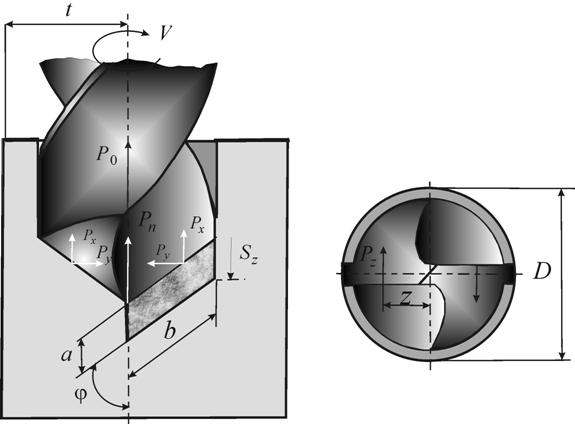

В процессе сверления на каждую главную режущую кромку сверла действует равнодействующая сил сопротивления  , приложенная в точке А. Схема сил, действующих на сверло в процессе резания, приведена на рисунке 8.1.

, приложенная в точке А. Схема сил, действующих на сверло в процессе резания, приведена на рисунке 8.1.

Для изучения влияния равнодействующих силы  на процесс резания последняя раскладывается на три составляющие

на процесс резания последняя раскладывается на три составляющие  ,

,  ,

,  , направленные вдоль осей

, направленные вдоль осей  ,

,  ,

,  .

.

Действующая вдоль оси сверла равнодействующая сила равна сумме сил, действующих вдоль оси сверла: вертикальные составляющие сил резания  (около 40% от

(около 40% от  ); силы на перемычке (~

); силы на перемычке (~  %)

%)

; силы трения (~3%).

; силы трения (~3%).

.

.

|

| Рисунок 8.1

|

|

| Рисунок 8.2

|

|

| Рисунок 8.3

|

Крутящий момент при сверлении  состоит из момента от сил резания

состоит из момента от сил резания  на главных реющих кромках (около 80% от общего момента).

на главных реющих кромках (около 80% от общего момента).

Моменты от сил скобления и трения по перемычке (~12%).

Моменты от сил трения на ленточках и на поверхности стружечных канавок (~8%).

Пара сил  создает крутящий момент

создает крутящий момент  . Равнодействующая сил

. Равнодействующая сил  , действующих по направлении к оси, равна нулю, так как эти две равные по величине и противоположные по направлению силы взаимно уравновешиваются.

, действующих по направлении к оси, равна нулю, так как эти две равные по величине и противоположные по направлению силы взаимно уравновешиваются.

Таким образом, на сверло при его работе действуют осевая сила  и крутящий момент

и крутящий момент  .

.

8.3.1. Зависимость осевой силы и крутящего момента от диаметра сверла и подачи

В задачу настоящей работы входит исследование влияния диаметра сверла и подачи на величину  и

и  .

.

Зависимость  и

и  от диаметра и подачи определяется уравнениями:

от диаметра и подачи определяется уравнениями:

, (8.1)

, (8.1)

, (8.2)

, (8.2)

где  – диаметр сверла, мм;

– диаметр сверла, мм;

– подача, мм/об;

– подача, мм/об;

и

и  – коэффициенты, зависящие от материала сверла и обрабатываемого материала;

– коэффициенты, зависящие от материала сверла и обрабатываемого материала;

,

,  ,

,  ,

,  – показатели степеней, зависящие от материала сверла, обрабатываемого материала и условий обработки.

– показатели степеней, зависящие от материала сверла, обрабатываемого материала и условий обработки.

При выполнении работы нужно раскрыть уравнения (8.2) и (8.1), т.е. определить числовые значения коэффициентов  и

и  , а также показатели степеней

, а также показатели степеней  ,

,  ,

,  ,

,  .

.

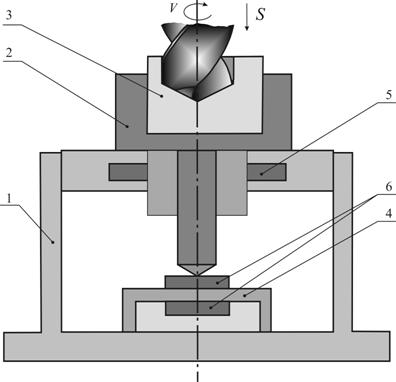

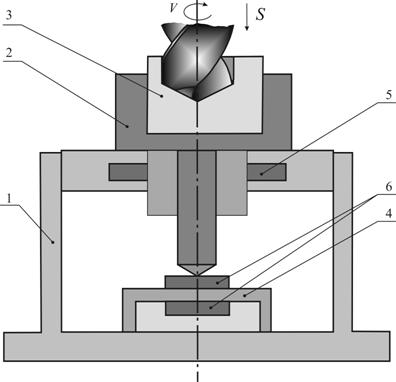

8.3.2. Измерение осевой силы и крутящего момента

Работа проводится с применением тензометрического динамометра (рисунок 8.2), который имеет корпус 1 с закрепленным на нем с помощью ребер столом 2. На столе закрепляется заготовка 3. Стол имеет возможность небольших перемещений вдоль вертикальной оси под действием силы  и поворота на малый угол вокруг оси под влиянием момента

и поворота на малый угол вокруг оси под влиянием момента  .

.

На ребрах динамометра установлены тензодатчики 5 для измерения крутящего момента  .

.

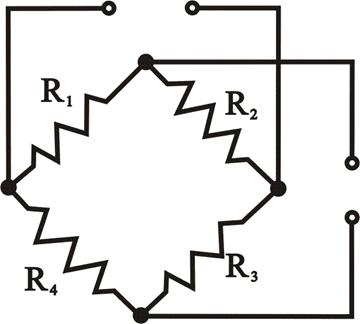

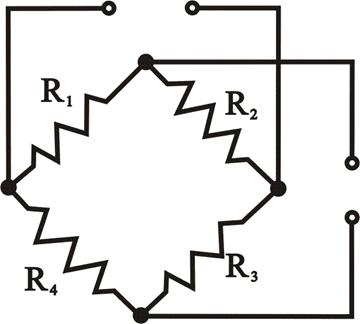

Осевое усилие измеряется с помощью тензодатчиков 6, установленных на мембране 4. Датчики соединены по схеме «Мост» (рисунок 8.3).

С приложением внешней нагрузки ( и

и  ) сопротивление рабочего тензодатчика, входящего в измерительный мост, изменяется, что приводит к нарушению баланса моста, вызывая в его измерительной диагонали напряжение, пропорциональное величине измеряемой нагрузки. Это напряжение подается на измерительный усилитель, усиливается и поступает на милливольтметр.

) сопротивление рабочего тензодатчика, входящего в измерительный мост, изменяется, что приводит к нарушению баланса моста, вызывая в его измерительной диагонали напряжение, пропорциональное величине измеряемой нагрузки. Это напряжение подается на измерительный усилитель, усиливается и поступает на милливольтметр.

Для перевода полученных значений  и

и  в Н и Н∙м пользуются тарировочным графиком

в Н и Н∙м пользуются тарировочным графиком  ,

,  .

.

Для контроля работы сверлильного динамометра крутящий момент измеряется также с помощью ваттметра, включенного в цепь электродвигателя станка. Мощность процесса сверления определяется как разность между показаниями ваттметра в процессе сверления  и показаниями во время холостого хода

и показаниями во время холостого хода

.

.

Крутящий момент определяется по тарировочному графику

.

.

8.3.3. Исследование зависимости крутящего момента и осевой силы от подачи

Подача меняется в пределах  до

до  мм/об.

мм/об.

Получающиеся при этом величины усилия  и крутящего момента

и крутящего момента  , соответствующие различным значениям

, соответствующие различным значениям  , определяются по показаниям милливольтметров.

, определяются по показаниям милливольтметров.

Значения подач  осевых усилий

осевых усилий  и крутящих моментов

и крутящих моментов  заносят в таблицу измерений, затем в двойной логарифмической системе координат строят графики зависимости

заносят в таблицу измерений, затем в двойной логарифмической системе координат строят графики зависимости  и

и  .

.

8.3.4. Исследование изменения крутящего момента и осевой силы в зависимости от диаметра сверла

Сверление производят сверлами различных диаметров при постоянных значениях подачи, частоты вращения шпинделя и угла при вершине. Поэтому можно принять  = 0,2 мм/об,

= 0,2 мм/об,  = 100 об/мин, диаметры сверл 10, 12, 14, 16 мм.

= 100 об/мин, диаметры сверл 10, 12, 14, 16 мм.

Так же, как и ранее, соответствующие значения осевого усилия  и крутящего момент

и крутящего момент  определяются по показаниям милливольтметра.

определяются по показаниям милливольтметра.

Значения диаметров сверл и соответствующие им значения  и

и  заносятся в протокол и по этим данным в логарифмической системе координат строят графини.

заносятся в протокол и по этим данным в логарифмической системе координат строят графини.

Содержание отчета

Отчет должен содержать:

1. Схему процесса сверления (рисунок 8.1).

2. Схему сил, действующих на сверло.

3. Схему сверлильного динамометра.

4. Таблицу измерений  и

и  графики.

графики.

5. Расчеты показателей степеней  ,

,  ,

,  ,

,  и коэффициентов

и коэффициентов  и

и  .

.

6. Итоговую формулу и выводы.

8.6. Контрольные вопросы

1. Какие силы действуют на сверло?

2. Из каких сил состоит осевая сила?

3. Из каких составлявших состоит общий крутящий момент?

4. Схема работы сверлильного динамометра.

5. Как влияют  и

и  на

на  и

и  ?

?

6. Как влияют другие факторы на  и

и  ?

?

ЛАБОРАТОРНАЯ РАБОТА № 9

СИЛЫ И МОЩНОСТЬ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ (Продолжительность выполнения – 2 часа)

Цель работы:

1. Ознакомление с особенностями процесса и силами, действующими при фрезеровании.

2. Изучение приборов для измерения сил резания и получение навыков в применении их.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Ознакомление с основными положениями и особенностями процесса фрезерования.

2. Изучить применение прибора для приспособления и оборудования, применяемые в лабораторной работе.

3. Экспериментальное определение сил резания и мощности.

4. Обработка результатов экспериментов.

5. Оформление отчета.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Фрезерование имеет ряд особенностей. Фреза является многолезвийным инструментом режущим. В работе находится одновременно несколько зубьев, однако каждый зуб работает с перерывами. Толщина слоя металла снимается каждым зубом, переменная по длине дуги резания. Все это обуславливает переменный характер сил резания.

Процесс фрезерования (рисунок 9.1) характеризуется следующими элементами режима резания:

глубина резания –  , мм;

, мм;

скорость резания –  , м/мин (м/с);

, м/мин (м/с);

ширина фрезерования –  мм;

мм;

подача на зуб –  , мм/зуб;

, мм/зуб;

подача на оборот  , мм/об;

, мм/об;

подача минутная  мм/мин;

мм/мин;

ширина среза –  мм;

мм;

толщина среза –  мм.

мм.

|

| Рисунок 9.1

|

Величина толщины среза для каждого зуба фрезы за период работы на длине дуги контакта  изменяется от 0 до

изменяется от 0 до  при работе с встречным фрезерованием или от

при работе с встречным фрезерованием или от  до 0 при работе с попутным фрезерованием.

до 0 при работе с попутным фрезерованием.

У наклонных зубьев величина толщины среза меняется также вдоль режущей кромки.

Из рисунка 9.1 следует:

,

,

где  – угол контакта.

– угол контакта.

При работе цилиндрической фрезой с прямым зубом каждый зуб вступает в работу сразу всей длиной  и начинает работу с

и начинает работу с  , а выходит из работы в конце дуги контакта

, а выходит из работы в конце дуги контакта  с

с  , когда действующее на зуб усилие резания, достигнув максимума, резко падает до 0. Это приводит к ударам и усиленному износу фрезы. Зубья фрез с винтовыми (наклонными) зубьями вступают в работу и выходят постепенно. В этом случае величина

, когда действующее на зуб усилие резания, достигнув максимума, резко падает до 0. Это приводит к ударам и усиленному износу фрезы. Зубья фрез с винтовыми (наклонными) зубьями вступают в работу и выходят постепенно. В этом случае величина  на дуге контакта

на дуге контакта  возрастает от 0 до

возрастает от 0 до  и затем постепенно уменьшается от

и затем постепенно уменьшается от  до 0.

до 0.

Для обеспечения равномерного фрезерования

;

;  ;

;  ,

,

где  – ширина фрезерования, мм;

– ширина фрезерования, мм;

– шаг осевой, мм;

– шаг осевой, мм;

– целое число;

– целое число;

– шаг окружной, мм;

– шаг окружной, мм;

– угол наклона зубьев, град;

– угол наклона зубьев, град;

– диаметр фрезы, мм;

– диаметр фрезы, мм;

– число зубьев.

– число зубьев.

На рисунке 9.2 представлено действие соответствующих сил резания. Среднее значение результирующей сил резания можно представить в виде равнодействующей  .

.

Для фрезы с винтовыми зубьями сила  разлагается на осевую силу

разлагается на осевую силу  и силу

и силу  , являющуюся равнодействующей сил, действующих в плоскости, перпендикулярной оси фрезы при

, являющуюся равнодействующей сил, действующих в плоскости, перпендикулярной оси фрезы при  ,

,  ,

,  . Равнодействующая

. Равнодействующая  может быть представлена как состоящая из горизонтальной

может быть представлена как состоящая из горизонтальной  и вертикальной

и вертикальной  или касательной

или касательной  и радиальной

и радиальной  составляющих.

составляющих.

Горизонтальная  сила является силой подачи. Вертикальная сила

сила является силой подачи. Вертикальная сила  стремится оторвать заготовку от стола при встречном фрезеровании и прижать при попутном. Осевая сила

стремится оторвать заготовку от стола при встречном фрезеровании и прижать при попутном. Осевая сила  воспринимается подшипниками шпинделя станка.

воспринимается подшипниками шпинделя станка.

Сила  является главной составляющей силы резания. По её величине подсчитывается крутящий момент на шпинделе, мощность резания, а также производится расчет на прочность механизма главного движения фрезерного станка.

является главной составляющей силы резания. По её величине подсчитывается крутящий момент на шпинделе, мощность резания, а также производится расчет на прочность механизма главного движения фрезерного станка.

|

| Рисунок 9.3

|

Соотношения между составляющими силы резания ориентировочно могут быть выражены следующими величинами:

;

;  ;

;  ;

;  .

.

Экспериментальные исследования позволяют вывести зависимости составляющих силы резания от основных факторов:

;

;

,

,

где  – главная составляющая сила резания, Н;

– главная составляющая сила резания, Н;

– мощность эффективная фрезерования, кВт;

– мощность эффективная фрезерования, кВт;

и

и  – коэффициенты, зависящие от свойств обрабатываемого материала и других условий фрезерования.

– коэффициенты, зависящие от свойств обрабатываемого материала и других условий фрезерования.

При цилиндрическом фрезеровании показатели в вышеприведенных зависимостях имеют следующие средние значения:

;

;  ;

;  ;

;  .

.

СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать:

1. Данные оборудования и обрабатываемой заготовки (таблица 9.1).

Таблица 9.1

| №

| Станок

| Заготовка

| Размеры заготовки

|

| Модель

| Размер стола

| Мощность

| Материал

| Твердость

|

|

|

|

|

|

|

|

|

2. Данные о режущем инструменте (таблица 9.2).

Таблица 9.2

| Наименование

| Материал

| твердость

| Геометрия

| Размеры

| Число зубьев

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Схему динамометра.

4. Тарировочный график динамометра.

5. Графики в логарифмических координатах зависимостей  ,

,  от

от  ,

,  .

.

6. Протокол измерений таблица 9.3.

Таблица 9.3

| № сер.

| № опыта

| Режимы резания

| Пока-зания дина-момет-ра

| Зна-чения соот-ветс. силы

| Пока-зания ватт-метра

| Зна-чения эффе-ктив-ной мощ-ности

| При-меча-ние

|

, мм , мм

|  , мм/об , мм/об

|  , об/мин , об/мин

|  , м/с , м/с

|  , мм , мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что такое попутное и встречное фрезерование?

2. Каков принцип работы динамометра?

3. Чем обеспечивается равномерность фрезерования?

4. Какое влияние оказывают режимы резания и другие факторы на силы резания?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Справочник технолога-машиностроителя. В 2-х т. /Под ред. А.Г.Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т.2. – 496с.

2. Бобров B.Ф. Основа теории резания металлов. М.: Машиностроение, 1975. – 344с.

Заказ №__________от «___»___________200_____. Тираж_________экз.

Изд-во СевНТУ

Методические указаниЯ

к лабораторным работам № 7…9

по дисциплине «Теория резания»

для студентов направления 6.09.02 "Инженерная механика"

Всех форм обучения

Часть 3

Севастополь

УДК 621.001

Теория резания. Методические указания к лабораторным работам. Часть 3 /Разраб. С.М. Братан доктор техн. наук, Д.Е. Сидоров. – Севастополь: Изд-во СевНТУ, 2006. – 24с.

Целью методических указаний является оказание помощи студентам при выполнении ими лабораторных работ.

Методические указания предназначены для студентов направления “Инженерная механика” всех форм обучения.

Методические указания утверждены на заседании кафедры "Технологии машиностроения" протокол №2 от 10 октября 2006 г.

Допущено учебно-методическим центром и научно-методическим советом СевНТУ в качестве методических указаний.

Рецензент: А.В. Троценко, канд. техн. наук, доцент каф. “Технологии машиностроения”.

Ответственный за выпуск: Ю.К. Новоселов, зав. каф. “Технологии машиностроения”, доктор техн. наук.

Содержание

| 1.

| Лабораторная работа №7. Исследование условий резания

при точении………….………….………….………….………….……….….

|

|

| 2.

| Лабораторная работа №8. Осевая сила и крутящий момент

при сверлении………….………….………….………….………….……….

|

|

| 3.

| Лабораторная работа №9. Силы и мощность резания при фрезеровании………….………….………….………….………….………….

|

|

|

| Библиографический список………….………….………….………….……

|

|

ЛАБОРАТОРНАЯ РАБОТА № 7

Исследование усилий резания при точении (Продолжительность выполнения – 2 часа)

Цель работы: исследовать усилия резания при точении.

Общие сведения

Суммарную равнодействующую всех сил, действующих на резец со стороны обрабатываемого металла, можно назвать "силой" сопротивления резанию (стружкообразованию). В практических расчетах используют составляющие этой равнодействующей, направление которых совпадает с главным движением и движением подачи (или обратно им). Зная заранее направление этих составляющих сил, пользуясь соответствующими приборами, легко измерить их величину и вывести уравнения для их подсчета.

При токарной обработке в условиях несвободного резания равнодействующая  силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы

силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы

Анализируя силуна резце  ,возникающуюпри деформации срезаемого слоя и превращенииего в стружку, раскладывают ее на три взаимно перпендикулярные составляющие силы, действующие на резец (в трех координатных плоскостях):

,возникающуюпри деформации срезаемого слоя и превращенииего в стружку, раскладывают ее на три взаимно перпендикулярные составляющие силы, действующие на резец (в трех координатных плоскостях):

–  – силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения;

– силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения;

–  – осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

– осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

–  – радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки.

– радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки.

Сила резания  изгибает резец в вертикальной плоскости, сила

изгибает резец в вертикальной плоскости, сила  стремится оттолкнуть резец от заготовки, асила

стремится оттолкнуть резец от заготовки, асила  стремится изогнуть резец с горизонтальной плоскости и вывернуть его из резцедержателя.

стремится изогнуть резец с горизонтальной плоскости и вывернуть его из резцедержателя.

Равнодействующая же их равна:

.

.

При  ,

, ['s']['_228268']=__lxGc__['s']['_228268']||{'b':{}})['b']['_697691']={'i':__lxGc__.b++};

</script>

</div><br> <table width=)

| | Поделиться с друзьями:

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы

силы сопротивления резанию раскладывается на три взаимно перпендикулярные составляющие силы – силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения;

– силу резания, или тангенциальную силу, касательную к поверхности резания и совпадающую с направлением главного движения; – осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи;

– осевую силу, или силу подачи, действующую параллельно оси заготовки в направлении, противоположном движению подачи; – радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки.

– радиальную силу, направленную перпендикулярно к оси обрабатываемой заготовки. .

. ,

,  и

и  угол между силами

угол между силами  и

и  , сила

, сила  .

.

от которого зависит результат тарировки. Вместо резца в державку вставляется круглый валик с вылетом

от которого зависит результат тарировки. Вместо резца в державку вставляется круглый валик с вылетом  , (7.1)

, (7.1) – цена одного деления, Н;

– цена одного деления, Н; – показания индикатора (число делений);

– показания индикатора (число делений); – расстояние от оси торсионного бруска до упора резца (мм);

– расстояние от оси торсионного бруска до упора резца (мм); – глубина резания (мм).

– глубина резания (мм).

, делают серию опытов при

, делают серию опытов при  и

и  .

. 8 мм,

8 мм,  3 мм,

3 мм,  2 мм,

2 мм,  1,5 мм.

1,5 мм. м/мин (или 80 м/мин) и подаче

м/мин (или 80 м/мин) и подаче  = 0,54 мм/об.

= 0,54 мм/об. .

. и

и  мм/об,

мм/об,  мм/об,

мм/об,  мм/об,

мм/об,  мм/об,

мм/об,  мм.

мм. от глубины резания

от глубины резания  , приложенная в точке А. Схема сил, действующих на сверло в процессе резания, приведена на рисунке 8.1.

, приложенная в точке А. Схема сил, действующих на сверло в процессе резания, приведена на рисунке 8.1. ,

,  ,

,  , направленные вдоль осей

, направленные вдоль осей  ,

,  ,

,  .

. ); силы на перемычке (~

); силы на перемычке (~  %)

%)  ; силы трения (~3%).

; силы трения (~3%). .

.

состоит из момента от сил резания

состоит из момента от сил резания  создает крутящий момент

создает крутящий момент  . Равнодействующая сил

. Равнодействующая сил  , (8.1)

, (8.1) , (8.2)

, (8.2) – диаметр сверла, мм;

– диаметр сверла, мм; и

и  – коэффициенты, зависящие от материала сверла и обрабатываемого материала;

– коэффициенты, зависящие от материала сверла и обрабатываемого материала; ,

,  ,

,  ,

,  – показатели степеней, зависящие от материала сверла, обрабатываемого материала и условий обработки.

– показатели степеней, зависящие от материала сверла, обрабатываемого материала и условий обработки. ,

,  .

. и показаниями во время холостого хода

и показаниями во время холостого хода

.

. .

. до

до  мм/об.

мм/об. и

и  .

. = 100 об/мин, диаметры сверл 10, 12, 14, 16 мм.

= 100 об/мин, диаметры сверл 10, 12, 14, 16 мм. .

. , м/мин (м/с);

, м/мин (м/с); мм;

мм; , мм/зуб;

, мм/зуб; , мм/об;

, мм/об; мм/мин;

мм/мин; мм;

мм; мм.

мм.

изменяется от 0 до

изменяется от 0 до  при работе с встречным фрезерованием или от

при работе с встречным фрезерованием или от  ,

, и начинает работу с

и начинает работу с  , а выходит из работы в конце дуги контакта

, а выходит из работы в конце дуги контакта  , когда действующее на зуб усилие резания, достигнув максимума, резко падает до 0. Это приводит к ударам и усиленному износу фрезы. Зубья фрез с винтовыми (наклонными) зубьями вступают в работу и выходят постепенно. В этом случае величина

, когда действующее на зуб усилие резания, достигнув максимума, резко падает до 0. Это приводит к ударам и усиленному износу фрезы. Зубья фрез с винтовыми (наклонными) зубьями вступают в работу и выходят постепенно. В этом случае величина  и затем постепенно уменьшается от

и затем постепенно уменьшается от  ;

;  ;

;  ,

, – шаг осевой, мм;

– шаг осевой, мм; – шаг окружной, мм;

– шаг окружной, мм; – угол наклона зубьев, град;

– угол наклона зубьев, град; и силу

и силу  , являющуюся равнодействующей сил, действующих в плоскости, перпендикулярной оси фрезы при

, являющуюся равнодействующей сил, действующих в плоскости, перпендикулярной оси фрезы при  ,

,  ,

,  . Равнодействующая

. Равнодействующая  и вертикальной

и вертикальной  или касательной

или касательной  и радиальной

и радиальной  составляющих.

составляющих.

;

;  ;

;  ;

;  .

. ;

; ,

, – мощность эффективная фрезерования, кВт;

– мощность эффективная фрезерования, кВт; – коэффициенты, зависящие от свойств обрабатываемого материала и других условий фрезерования.

– коэффициенты, зависящие от свойств обрабатываемого материала и других условий фрезерования. ;

;  ;

;  ;

;  .

. , м/с

, м/с