Расчет веса аппарата.

1. Вес аппарата при рабочих условиях рассчитывается по формуле:

GA = GK + GИЗ + GНУ + GВУ + GЖ, (2.57)

где: GK - вес корпуса, кН; GИЗ - вес изоляции, кН; GНУ - вес наружных устройств, кН; GВУ - вес внутренних устройств, кН; GЖ - вес жидкости, кН.

GК = åGЦ + åGД, (2.58)

где: GЦ - вес цилиндрической части корпуса, кН; GД - вес днища, кН:

GЦ = p • (DВ + s) • s • HЦ •rм• g, (2.59)

где: HЦ – высота цилиндрической части корпуса, м; rм – плот-ность металла, кг/м3,

GД =SД • sД • rм • g,(2.60)

где: SД - площадь днища, м2; sД - толщина днища, м.

Вес изоляции цилиндрической части корпуса:

G ИЗц=p • (DB + 2 • s + sиз.) • sиз ∙ HЦ • rиз. • g, кН, (2.61)

где: sиз. – толщина изоляции, м; rиз . – плотность изоляции, кг/м3:

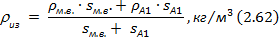

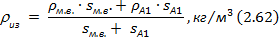

где: sм.в.,sAl - толщина минеральной ваты и фольги; rм.в ., rАl - плотность минеральной ваты и фольги.

Вес изоляции днищ:

GИЗд= Fд∙ sиз∙ rиз ∙ g, кН.(2.63)

Вес изоляций колонны:

GИЗ = GИЗц+ 2• GИЗд. (2.64)

Вес внутренних устройств определяется по формуле[4]:

GВУ =nм • Мм • g,(2.65)

где: nм – число мешалок; Мм - масса маточника по ОСТ 26-01-

-1245-83;

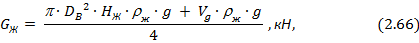

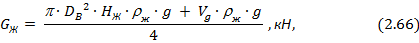

Вес жидкости в рабочих условиях определяется по формуле:

где: HЖ -высота слоя жидкости;rж-плотность жидкости;

Vд - объем днища.

1.Bес наружных устройств:

GНУ = 0,1 • GК. (2.67)

2.Bес аппарата при монтаже:

GАМ = GK + GИЗ + GНУ + GВУ, кН.(2.68)

3. Максимальный вес аппарата определяется по формуле:

GAmax = GK + GНУ + GВУ + Gиз. + GВ, (2.69)

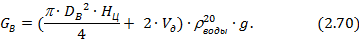

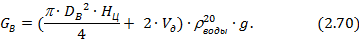

где GВ ¾ вес воды:

Выбор опоры

Химические аппараты устанавливают на фундаменты или специальные несущие конструкциис помощью опор. Стандарт предусматривает три типа опор:

- тип 1(лапы) – для аппаратов с рубашками и без теплоизоляции;

- тип 2 (лапы) – для аппаратов с теплоизоляцией;

- тип 3 (стойки) – для аппаратов с эллиптическими и коническими днищами.

Стойки служат для установки аппаратов на фундамент.

Лапы применяют для крепления аппаратов на несущих конструкциях или между перекрытиями.

С учетом максимального веса аппарата GАmax по ОСТ 26-467-78 выбирается опора со следующими основными размерами:

- высота опоры H1, мм;

- наружный диаметр кольца D1, мм;

- диаметр D2, мм;

- диаметр Dб, мм;

- толщина стенки опоры s1, мм;

- толщина стенки опоры s2, мм;

- толщина стенки опоры s3, мм;

- число болтов zб, шт.;

- диаметр отверстия под болт d2, мм;

- диаметр болтов dб.

2.7 Выбор комплектующих элементов привода[5]

Привод состоит из мотор-редуктора, муфты, соединяющей выходной вал мотор-редуктора с валом мешалки перемешивающего устройства.

Мотор-редуктор установлен на стойке, которая крепится к опоре, привариваемой к крышке аппарата. В бобышке установлено уплотнение, предназначенное для герметизации аппарата в месте прохождения вала мешалки через крышку.

Определение мощности на валу мешалки

Исходными данными для определения мощности на валу мешалки служат мощность Рдв и КПД мотор-редуктора:

Рм = Рдв • ηдв,(2.71)

где: Рдв – приводная мощность электродвигателя, кВт; ηдв – КПД мотор-редуктора.

Для соединения вала мешалки с валом мотор-редуктора предусматривается муфта.

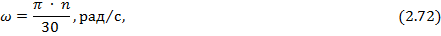

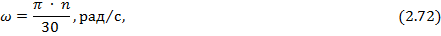

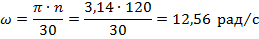

Определяем угловую скорость вращения вала:

где n – частота вращения мешалки.

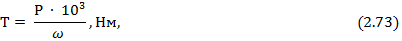

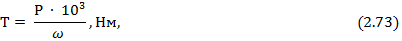

Вычисляем вращающий момент на валу:

где Р – мощность на валу мешалки, кВт.

Перемешивающее устройство состоит из вала, разме-щенного в подшипниках, сальникового уплотнения и мешалки.

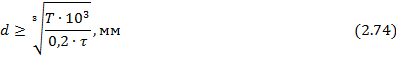

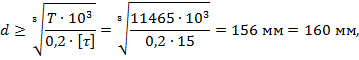

Проектный расчет вала

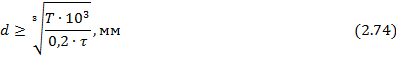

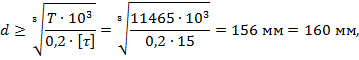

Расчет выполняют по напряжениям кручения. Целью расчета является определение наименьшего диаметра вала:

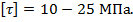

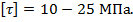

где τ = 10 ÷ 25 МПа.

Проверочный расчет вала

Основными критериями работоспособности валов перемешивающих устройств являются виброустойчивость и прочность. Прежде, чем приступить к расчету вала, необходимо

выбрать расчетную схему и определить длину расчетных участков вала.

Определение длины расчетных участков

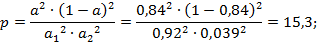

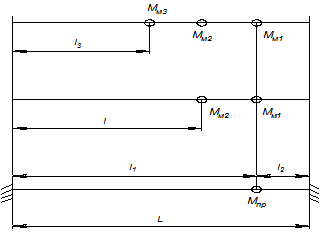

(расчетная схема № 4)

Длину вала L = l1 + l2 и положение мешалки определяют из чертежа посредством замера с учетом масштаба.

Расчет на виброустойчивость

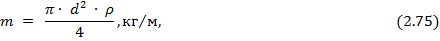

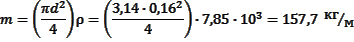

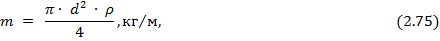

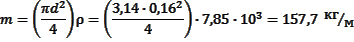

Определим массу единицы длины вала:

где: ρ – плотность материала вала; d – диаметр вала в месте уплотнительного устройства, м.

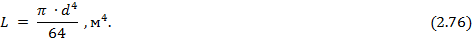

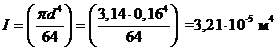

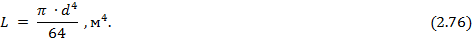

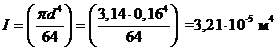

Вычислим момент инерции поперечного сечения вала:

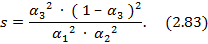

Определим значение коэффициентов:

K= Mм / (m × L); α = l / L; α1 = l1 / L;

α2 = l2 / L; α3 = l3 / L,

где: Мм – масса мешалки, кг; l – длины соответствующих участков вала, м.

В соответствии с выбранной расчетной схемой определим коэффициент α.

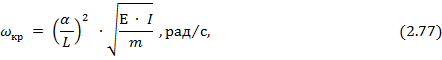

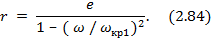

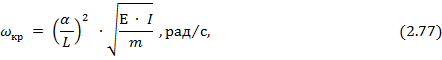

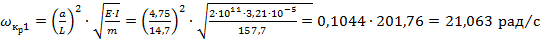

Определим первую критическую скорость вала:

где Е – модуль продольной упругости вала.

Проверим выполнение условия:

ω <ωкр • 1;

ω < 0,7 • ωкр1.

Расчет на прочность

Расчет предусматривает определение эквивалентных нап-ряжений вала в опасных по прочности сечениях (в местах с наи-большим изгибающим моментом). Выбор таких сечений вы-полняем без построения эпюр изгибающих и крутящих момен-тов. Изгиб вала происходит под действием инерционных сил, возникающих вследствие несбалансированности масс мешалки и вала. Определим приведенную центробежную силу, создаю-щую изгибающий момент:

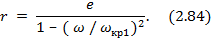

Fц = Мпр • ω2• r, (2.78)

где: Мпр – приведенная масса мешалки, кг; r – радиусвращения центра тяжести приведенной массы, м.

Определим эксцентриситет центра массы перемешиваю-щего устройства:

е = 0,5 • 103 + 0,03 • dм, (2.79)

где dм – диаметр мешалки, м.

Определим значение приведенной массы мешалки и вала

при трех перемешивающих устройствах:

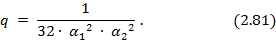

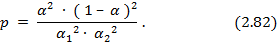

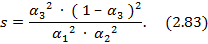

Мпр = Мм 1 + р• Мм 2 + s• Мм 3 + q• m• L, (2.80)

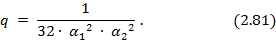

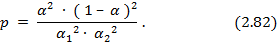

где: q – коэффициент приведения распределенной массы вала к сосредоточенной массе мешалки Мм1; р – коэффициент при-ведения массы Мм2 в точку закрепления массы Мм1; s –коэффициент приведения массы Мм3 в точку закрепления массы Мм 2.

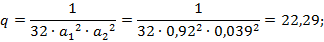

Для расчетной схемы № 5:

Определим радиус вращения центров тяжести:

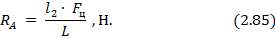

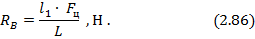

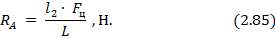

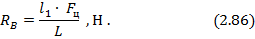

Определим радиальные реакции в опорах:

Опасным сечением является место в концевой опоре.

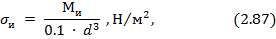

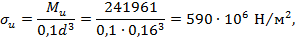

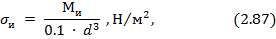

Определим напряжение изгиба:

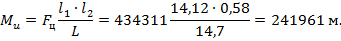

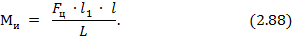

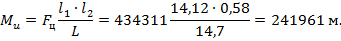

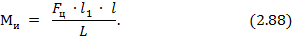

где Мu – расчетный изгибающий момент вала в месте установки нижнего подшипника:

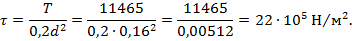

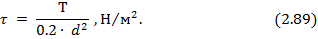

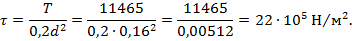

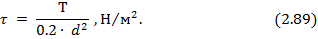

Касательные напряжения в вале:

где Т – расчетный крутящий момент на валу, Нм.

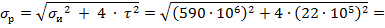

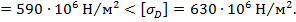

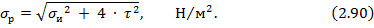

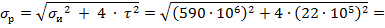

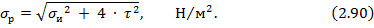

Результирующее напряжение в вале:

2.8 Пример расчета окислительной колонны

Исходные данные:

- производительность по сырью GF= 90000 т/год;

- сырье – гудрон ромашкинской нефти с температурой размягчения 36 оС и плотностью 982 кг/м3;

- марка получаемого битума БНД 60/90 с температурой размягчения по КиШ 47 оС;

- условия процесса: удельный расход воздуха gвозд. = = 95 м3/т; температура t = 260оС; давление Р = 0,5 МПа; объемная скорость подачи гудрона w = 0,30 ч-1.

2.8.1 Расчет материального баланса колонны

Переведем производительность установки из размерности т/год в кг/ч по формуле (2.2). Для этого принимаем среднее число рабочих дней в году (n), равное 240:

Gf= 90 000 • 103 / (240 • 24) = 15 625 кг/ч.

Выход готового продукта рассчитываем по формуле (2.3). Значение «γ» берется в зависимости от температуры размягчения готового продукта (для нашего случая – 47 оС). Согласно зависимости, приведенной на стр. 51, значение «γ» составляет 97,3 % мас.:

Gб= 97, 3 • 15 625 /100 = 15 203 кг/ч.

Общий расход воздуха рассчитываем по (2.4):

Gвозд. = 95 • 15 625 • 1,293 / 1000 = 1919,3 кг/ч.

Количество азота рассчитываем по (2.5):

GN2 = 0, 77 • 1 919,3 = 1 478 кг/ч.

Количество подаваемого кислорода рассчитываем по (2.6):

Gо2 = 0,23• 1 919,3 = 441 кг/ч.

Количество остаточного кислорода в газах окисления рассчитываем по (2.7). Значение «α» (% об.) определяем из рис. 2.2. Для этого размерность расхода воздуха в кг/ч переводим в м3/ч:

1 919,3 кг/ч / 1,293 кг/м3 = 1 484 м3/ч.

При данном расходе воздуха «α» = 1,8 % об. Тогда:

G/о2 = 1,8•1 919,3 / 100 = 35 кг/ч;

Количество израсходованного кислорода рассчитываем по (2.8):

G//о2 = 441 – 35 = 406 кг/ч.

Количество образующегося СО2 рассчитываем по (2.9):

Gсо2 = 0,3 • 406 • 44/ 32 = 167 кг/ч.

Количество образующейся воды рассчитываем по (2.10):

Gн2о = 0,65 • 406 • 18/16 = 297 кг/ч.

Количество гудрона, пошедшее на образование СО2 и Н2О, рассчитываем по (2.11):

G = (167 – 0,3 • 406) + (297 – 0,65 • 406) = 78 кг/ч,

что составляет:

(78 / 1 5625) • 100 = 0,5 % мас. от сырья.

Количество углеводородных газов, образующихся в процессе, принимаем равным 2 % мас., что согласно (2.12) составляет:

Gу.г. = 2 • 15 625 /100 = 312, 8 кг/ч.

Расчет жидких продуктов в составе отгона произведем с учетом соблюдения материального баланса. Для этого по произведенным расчетам составим материальный баланс (табл. 2.6).

Таблица 2.6. Материальный баланс колонны окисления.

| Показатели

| % масс.

| кг/ч

| т/сут.

| т/год

|

| Взято:

1. гудрон

2. воздух

|

12,28

|

15 625

1 919,3

|

|

90 000

11 054

|

| Итого

| 112,28

| 17 544,3

|

| 101 054

|

| Получено:

1. Битумдорожный

2. Азот

3. Кислород

4. Углекислыйгаз

5. Водяныепары

6. Углеводородныегазы

7.Отгон

|

97,3

9,45

0,2

1,1

1,9

2,0

0,33

|

15 203

1 478

312,8

51,5

|

364,9

35,5

0,9

7,5

1,23

|

87 576

8 520

1 684

1 802

|

| Итого

| 112,28

| 17 544,3

|

| 101 054

|

Согласно табл. 2.6 значение К2, то есть % мас. отгона, равно 0,33. Подставляя эту величину в (2.13), рассчитываем количество отгона:

Gж = 0,33 • 15 625 /100 = 51,5 кг/ч.

2.8.2 Расчет теплового баланса колонны

Произведем расчеты для определения температуры сырья на входе.

Приход тепла

1.Приход тепла с сырьем вычисляем по (2.14):

Qс = 15625 •∙t • 2 = 31250 • t, кДж/ч.

2. Тепло, выделяющееся при окислении гудрона, вычисляется по (2.15). Энтальпию окисления гудрона определяем по данным графика рис. 2.3, зная температуру размягчения битума (47 оС) и температуру окисления гудрона(260оС):

I = 220 кДж/кг. Тогда:

Qр = 15 625 • 220 = 3 437 500 кДж/ч.

3. Тепло с воздухом на окисление вычисляем по (2.16). Температура воздуха, идущего на окисление – tвозд= 500С; теплоемкость воздуха при tвозд,свозд = 1,023 кДж/кг • К:

Qвозд = 1 919,3∙• 1,023∙• 50=98172 кДж/ч.

Всего приход тепла по (2.17):

Qприход = 3 437 500 + 31 250 • t + 98 172 =

= 3 535 • 672 + 31 250 • t, кДж/ч. (а)

Расход тепла:

1.Расход тепла с битумом вычисляем по (2.17а):

QБ = 15 203 • 2,1 •∙260 = 8 300 838 кДж/ч.

2.Расход тепла с газами окисления и с отгоном вычисляем по (2.18):

Qг.о. = (1 478+35+167+297+312,8+51,5)•1,26•260 = 767 010 кДж/ч.

3.Потери тепла в окружающую среду принимаем 6 % от тепла, приходящего в колонну, то есть:

Qок.ср. = 0,05 • (3 535 672 + 3 1250 • t) =176 784 + 1562 • t, кДж/кг.

Всего расход тепла по (2.23) составляет:

Qрасх.= 8 300 838 +767 010 +176 784+ (1562• t)=9 244 632+156• t, кДж/кг. (б)

Определим температуру сырья на входе в колонну (t) по (2.24):

3 535 672 + 31 250 • t = 9 244 632 + 1 562 • t;

t = (9 244 632 – 3 535 672) / (31250 – 1562) = 192,3оС;

Зная температуру сырья на входе в колонну, определяем истинные значения прихода и расхода тепла по (а) и (б).

Общий расход тепла:

Qрасх. = 9 244 632 + 1 562 • 192,3 = 9 545 000 кДж/кг.

Общий приход тепла:

Qприх. = 3 535 672 + 31 250 • 192,3 = 9 545 000 кДж/кг.

2.8.3 Механический расчет колонны окисления

2.8.3.1 Расчет геометрических размеров окислительной

колонны

Реакционный объем рассчитываем по (2.29):

Vр = 15625 /(982 • 0,3) = 53 м3.

Принимаем диаметр колонны D = 3,4 м. Тогда площадь живого сечения колонны по (2.30) составит:

S = 3,14 ∙ (3.4)2 / 4 = 9,07 м2.

Полезная высота слоя по (2.31):

h1 = 53 / 9,07 = 5,84 м.

Высота газового пространства по (2,32):

h 2 = 3,4 / 2 = 1,7 м.

Общая высота колонны:

Н = 5,84 + 1,7 = 7,54 м.

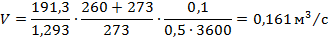

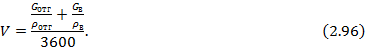

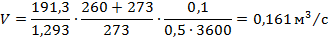

Скорость подачи воздуха в условиях процесса по (2.34):

Линейная скорость воздуха по (2.35):

U = 0,161 / 4,91 = 0,03 м /с.

Расчетная скорость воздуха в колонне не превышает до-

пустимых значений (0,1÷0,12 м/с), и, следовательно, можно счи- тать правильными принятые размеры окислительной колонны.

2.8.3.2 Конструкция колонны и условия эксплуатации

Расчетная температура TR – это температура для опре-деления физико-механических характеристик конструкцион-ного материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. Если при эксплуатации температура элемента аппарата может повыситься до температуры соприкасающейся с ним среды, расчетная температура принимается равной рабочей, но не менее 20 °С. Проектируемый аппарат снабжен изоляцией, пре-пятствующей охлаждению или нагреванию элементов аппаратов внешней средой. Рабочая и расчетная температуры аппарата – Т = 300 °С.

Рабочее давление P – максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса без учета допускаемого кратковременного повышения давления во время действия предохранительного устройства.

Расчетное давление PR – максимальное допускаемое рабочее давление, на которое производится расчет на прочность и устойчивость элементов аппарата при максимальной их тем-пературе. Как правило, расчетное давление может равняться ра-бочему.

Расчетное давление может быть выше рабочего в следующих случаях:

- если во время действия предохранительных устройств давление в аппарате может повыситься более, чем на 10 % от рабочего, то расчетное давление должно быть равно 90 % давления в аппарате при полном открытии предохранительного устройства;

- если на элемент действует гидростатическое давление от столба жидкости в аппарате, значение которого свыше 5 % рас-четного, то расчетное давление для этого элемента соответст-венно повышается на значение гидростатического давления.

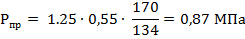

Поскольку аппарат снабжен предохранительным клапаном и рабочее давление P > 0,07 МПа, то расчетное давление нахо-дим по формуле (2.36):

PR1=1,1 • 0,5 = 0,55 МПа.

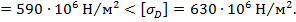

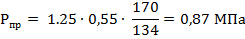

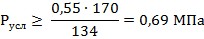

Пробное давление для испытания аппарата определим по формуле (2.37), где [s] 20 – допускаемое напряжение материала при 20°С; [s] 20 = 170 МПа; [s] tR – допускаемое напряжение материала при расчетной температуре t = 300 °С,: [s] 300 = 134 МПа:

Условное давление для выбора узлов и фланцевых соединений определим по формуле (2.38):

По условиям работы аппарата, как в рабочих условиях так и в условиях монтажа, ремонта, нагрузок от веса и ветровых нагрузок выбираем сталь 16 ГС, область применения от – 40 °С до + 475 °С, по давлению не ограничена. Выбрали по ОСТ 26-291-94, ГОСТ 5520-89 сталь 16 ГС.

Допускаемые напряжения

Определим допускаемое напряжение для стали 16 ГС с толщиной стенки свыше 18 мм при ТР =300 °С. По ГОСТ 14249–– 89: [s] = 134 МПа.

Модуль продольной упругости

Выбираем расчетное значение модуля продольной упругости:

Е = 1,75• 105 МПа.

Прибавки к расчетным толщинам конструктивных элементов

Прибавку на коррозию металла принимаем равной:

с1 = 3 мм.

Прибавка на минусовое значение по толщине листа:

с2= 0,3 мм.

Коэффициент прочности сварных швов.

Корпус имеет продольные и кольцевые сварные швы. Применим автоматическую сварку под слоем флюса со сплош-ным проваром. Для корпуса аппарата выбираем стыковые швы.

Приварка штуцеров будет выполняться вручную с подваркой корня шва, и значение коэффициента прочности сварных швов принимаем равным:

j = 0,85.

2.8.3.3 Расчет на прочность и устойчивость корпуса

Расчет обечайки нагруженной внутренним избыточным давлением.

Цель расчета: расчет на прочность, определение толщины стенки аппарата, удовлетворяющей условиям прочности.

Расчетная схема аппарата приведена на рис. 2.5.

Исходные данные для расчета:

- расчетное давление PR = 0,55 МПа;

- диаметр колонны D = 3400 мм;

- допускаемое напряжение при T = 300 °С [s] = 134 МПа;

- коэффициент прочности сварного шва j = 0,85;

- общая прибавка к толщине металла С = 3,3 мм.

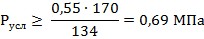

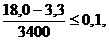

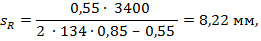

Толщина стенки аппарата определяется по формулам (2.39), (2.40):

s³ 8,22 + 3,3 = 11,52 мм.

Принимается исполнительная толщина стенки сосуда

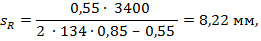

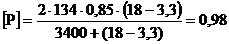

s = 18 мм. Допускаемое внутреннее избыточное давление для обечайки по формуле (2.41):

МПа.

МПа.

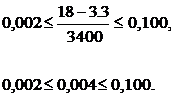

Условия применения расчетных формул по (2.42):

0,0043 < 0,1.

Условие выполняется.

Расчет днищ

Цель расчета: расчет на прочность, определение толщины эллиптического днища удовлетворяющего условию прочности. Расчетная схема эллиптического днища приведена на рис. 2.6.

Исходные данные для расчета:

· расчетное давление PR = 0,55 МПа;

· диаметр колонны D = 3400 мм;

· допускаемое напряжение при T = 300 °С [s] = 134 МПа;

· коэффициент прочности сварного шва j = 0,85;

· общая прибавка к толщине металла С = 3,3 мм.

Для данной обечайки выбираются эллиптические отбортованные днища.

Толщина стенки днища определяется по формулам

(2.43) – (2.45):

H = 0,25 • 3400 = 850 мм;

R = 3,4 м;

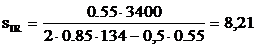

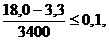

мм;

мм;

SD = 8,21 + 3,3 = 11,51 мм.

Принимаем толщину днищ стандартного значения S1 = 18 мм.

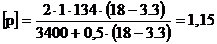

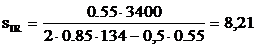

Допускаемое внутреннее избыточное давление для днища, определяется по формуле (2.46):

МПа.

МПа.

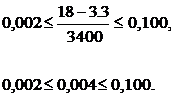

Условия применения расчетных формул для эллиптических днищ (2.47):

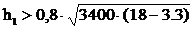

Условие выполняется. Определим длину цилиндрической отбортованной части днища (2.48):

,

,

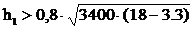

h1 >179 мм.

Принимаем h1=200 м.

Расчет обечайки, нагруженной наружным давлением

Исходные данные для расчета:

· расчетное наружное давление P = 0,1 МПа;

· диаметр колонны D = 3400 мм;

· допускаемое напряжение при T = 300 °С, [s] = 134 МПа;

· коэффициент прочности сварного шва j = 1,0;

· общая прибавка к толщине металла С = 3,3 мм;

· модуль продольной упругости при расчетной температуре Е = 1,71 · 105 МПа;

· внутреннее избыточное давление при гидроиспытании Pпр = 0,2 МПа;

· длина цилиндрической обечайки L0 =14000 мм;

· толщина стенки s = 18 мм определена ранее.

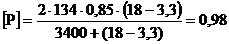

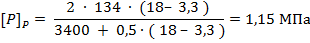

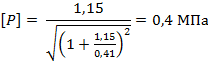

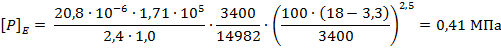

Так как толщина стенки была определена ранее, выпол-няем расчет по допускаемому наружному давлению (2.49), где допускаемое давление, соответствующее условию прочности, находим по (2.50):

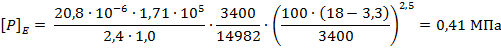

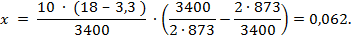

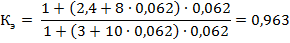

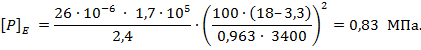

Допускаемое давление из условия устойчивости в пределах упругих деформаций по (2.51):

L0 = 14 000 мм; h1 = 200 мм; HD = 873 мм; nu= 2,4.

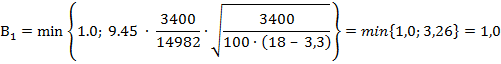

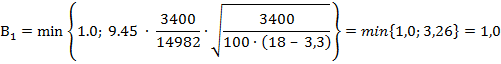

Коэффициент В1 вычисляем по (2.52).

Сначала по (2.53) находим:

l = 14 000 + 2 • 200 + 2 • (873 / 3) = 14 982 мм.

тогда по (2.51):

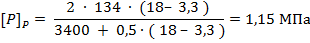

Отсюда по (2.49)

Условие р < [P] выполняется.

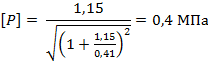

Толщина днища, нагруженного наружным давлением

Принимаем толщину днищ стандартного значения

s = 18 мм; радиус кривизны в вершинe днища R = D = 3400 мм.

По формуле (2.56) находим:

Кэ – коэффициент приведения радиуса кривизны эллиптического днища определяем по формуле (2.55):

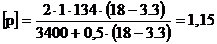

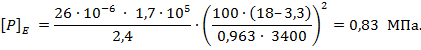

Допускаемое наружное давление для оболочки определяется по формуле (2.54):

[P] – допускаемое наружнее давление по (2.49):

Условие р < [P] выполняется

2.8.3.4 Выбор стандартных штуцеров

По технологии производства или эксплуатационным требованиям в стенках аппаратов, днищах и крышках делают отверстия для люков-лазов, загрузочных приспособлений, штуцеров и т.д.

Основные размеры патрубков, стандартных стальных фланцевых тонкостенных штуцеров по ОСТ 26-1404-76, ОСТ 26-1410-76 приведены в табл. 2.7.

Таблица 2.7. Основные размеры патрубков, стандартных сталь-ных фланцевых тонкостенных штуцеров по ОСТ 26-1404-76, ОСТ 26-1410-76

| Обозначение

Штуцера

| Ду,

мм

| dТ, мм

| Давление ус-ловноеPу, МПа

| S1, мм

| Hт, мм

|

| М1 –М5

|

|

|

|

|

|

| А1

|

|

|

|

|

|

| N24

|

|

|

|

|

|

| N5, N7, N20

|

|

|

|

|

|

| N1, N2, N4, N6, N12, N23, N27, N29

|

|

|

|

|

|

| N10, N17, N19, N22, N25, N30

|

|

| 2,5

|

|

|

| N3, N9, N11, N1, N16, N18, N21, N26, N31

|

|

| 1,6

|

|

|

2.8.3.5 Расчет весовых характеристик аппарата

Расчет веса аппарата

Вес цилиндрической части корпуса определим по (2.59):

GЦ = 3,14 • (3,4 + 0,018) • 0,018 • 14,0 • 7850 • 9,81 = 208,276 кН.

Вес днища рассчитаем по (2.60):

GД = 13,3 • 0,018 • 7850 • 9,81 = 18,435 кН.

Тогда вес корпуса по (2.58):

GK = 208 276+2 • 18,435 = 245,146 кН.

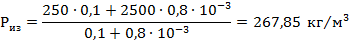

Известно:

Sм.в. = 0,1 м; sAl = 0.8×10-3 м;

rм.в. = 250 кг/м3; rAl = 2500 кг/м3.

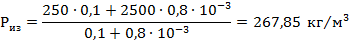

Определим плотность изоляции по (2.62):

Найдем вес изоляции цилиндрической части корпуса по (2.61):

Gиз.ц= 3,14 • (3,4+2 • 0,018+0,1008) • 0,1008 • 14,0 • 267,85 • 9,81 = 41,180 кН.

Вес изоляции днищ (2.63):

GИЗд=13,3 • 0,1008 • 267,85 • 9.81 = 3,522 кН.

Вес изоляций колонны по (2.64):

Gиз= 41,180 + 2 • 3,522 = 48,224 кН.

Вес внутренних устройств определяется по (2.65).

Известно:

nм= 3 шт.; Мм=75 кг.

GВу = 3 • 75 • 9,81 = 2,207 кН.

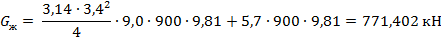

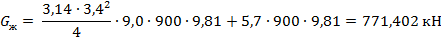

Вес жидкости в рабочих условиях определяется по (2.66):

HЖ = 9,0 м; rж = 900 кг/м3; Vд = 5,7 м3.

Bес наружных устройств рассчитаем по (2.67):

Gн.у. = 0,1 • 245,146 = 24,515 кН.

Вес аппарата при рабочих условиях рассчитаем по (2.57):

GA = 245,146 + 48,224 + 24,515 + 2,207 + 771,402 =

= 1091,494 кН.

Bес аппарата при монтаже рассчитаем по (2.86):

GA.М = 245,46 + 48,224 + 24,515 + 2,207 = 320,092 кН

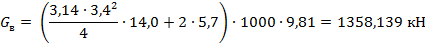

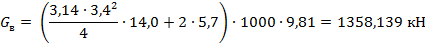

Максимальный вес аппарата определяется по (2.69).

Вес воды по (2.70):

Тогда:

Gmax= 245,146 + 24,515 + 2,207 + 48,224 + 1358,139 =1578,231 кН.

2.8.3.6 Выбор опоры

С учетом максимального веса аппарата GА = 1578,231 кН по ОСТ 26-467-78 выбирается опора 3 типа с кольцевым опорным поясом со следующими основными размерами:

· высота опоры H1 = 3 200 мм;

· наружный диаметр кольца D1 = 3680 мм;

· диаметр D2 = 3500 мм;

· диаметр Dб = 3800 мм;

· толщина стенки опоры s1 = 20 мм;

· толщина стенки опоры s2 = 20 мм;

· толщина стенки опоры s3 = 20 мм;

· число болтов zб = 36 шт.;

· диаметр отверстия под болт d2 = 35 мм.

2.8.3.7 Выбор комплектующих элементов привода [6]

Привод состоит из мотор-редуктора, муфты, соединяющей выходной вал мотор-редуктора с валом мешалки, перемешивающего устройства.

Мотор-редуктор установлен на стойке, которая крепится к опоре, привариваемой к крышке аппарата. В бобышке установлено уплотнение, предназначенное для герметизации аппарата в месте прохождения вала мешалки через крышку.

Определим мощность на валу мешалки.

Исходными данными для определения мощности на валу мешалки служат мощность Рдв и КПД мотор-редуктора:

Рм = Рдв ∙ ήдв = 160 ∙ 0,9 = 144 кВт.

Рдв – приводная мощность электродвигателя – 160 кВт;

ήдв – КПД мотор-редуктора – 0,9.

Для соединения вала мешалки с валом мотор-редуктора предусматривается муфта.

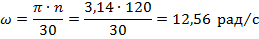

Определяем угловую скорость вращения вала:

где n – частота вращения мешалки.

Вычисляем вращающий момент на валу:

где: Р – мощность на валу мешалки, кВт.

Перемешивающее устройство состоит из вала, разме-щенного в подшипниках, сальникового уплотнения и мешалки.

Проектный расчет вала

Расчет выполняют по напряжениям кручения. Целью расчета является определение наименьшего диаметра вала.

Проверочный расчет вала

Основными критериями работоспособности валов пере-мешивающих устройств являются виброустойчивость и проч-ность. Прежде чем приступить к расчету вала, необходимо выб-рать расчетную схему и определить длину расчетных участков вала.

Выбор расчетной схемы

Подвижное соединение валов упругой втулочно-паль-цевой муфтой. Расчетная схема № 4.

Определение длины расчетных участков

Длина вала L = l1 + l2 . Положение мешалки определяют из чертежа замером с учетом масштаба.

L = 14120 + 580 = 14700 мм.

Расчет на виброустойчивость

-Определим массу единицы длины вала:

где: ρ = 7,85 кг/м3 – плотность материала вала; d – диаметр вала в месте уплотнительного устройства, м.

Вычислим момент инерции поперечного сечения вала:

.

.

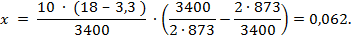

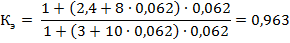

Определим значение коэффициентов:

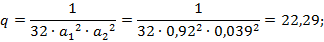

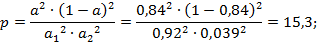

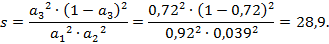

К = Mм / mL = 75 •3 / (157,7 • 14,7) = 0,097;

α1 = ℓ1 / L = 14,12 /14,7 = 0,96;

α2 = ℓ2 / L= 0,58 /14,7 = 0,039;

α= ℓ / L = 12,42 /14,7 = 0,84;

α3 = ℓ3 / L = 10,72 /14,7 = 0,72,

где: Mм = 75 кг – масса мешалки; ℓ, ℓ1, ℓ2, ℓ3 – длины соответствующих участков вала, м.

В соответствии с выбранной расчетной схемой определим коэффициент α = 4,75.

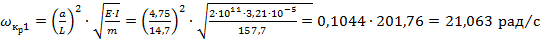

Определим первую критическую скорость вала:

,

,

где Е = 2 • 1011 – модуль продольной упругости вала.

Проверим выполнение условия:

ω < ωкр1 = 12,56 < 21,063;

ω < 0,7ωкр1 = 12,56 < 14,74.

Условие выполнено.

Расчет на прочность

Расчет предусматривает определение эквивалентных нап-ряжений вала в опасных по прочности сечениях (в местах с наибольшим изгибающим моментом). Выбор таких сечений выполняем без построения эпюр изгибающих и крутящих мо-ментов. Изгиб вала происходит под действием инерционных сил, возникающих вследствие несбалансированности масс ме-шалки и вала. Определим приведенную центробежную силу, создающую изгибающий момент:

FЦ = Мпр ∙ ω2 ∙ r,

где: Мпр – приведенная масса мешалки, кг; r – радиус вращения центра тяжести приведенной массы, м.

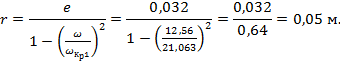

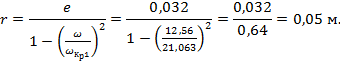

Определим эксцентриситет центра массы перемешиваю-щего устройства:

е = 0, 5 • 103 + 0,03 • dм = 0, 5 • 103 + 0,03 • 1,05 = 0,032 м,

где dм – диаметр мешалки, м.

Определим значение приведенной массы мешалки и вала при трех премешивающих устрйствах:

Мпр = Мм 1 + р ∙ Мм 2 + sМм 3 + q ∙ m ∙ L =

= 75 + 15,3 ∙ 75 + 28,9 ∙ 75 +22, 29 ∙157,7 ∙ 14,7 = 55 062 кг,

где: q – коэффициент приведения распределенной массы вала к сосредоточенной массе мешалки Мм1; р – коэффициент приведения массы Мм 2 в точку закрепления массы Мм 1; s – коэффициент приведения массы Мм 3 в точку закрепления массы Мм 2.

Для расчетной схемы 5:

Определим радиус вращения центров тяжести:

Приведенная центробежная сила

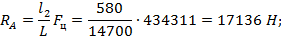

Fц = Мпр • ω2 • r = 55 062 • 12,562 • 0,05 = 434 311 Н.

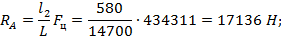

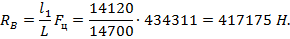

Определим радиальные реакции в опорах

Для пятой схемы:

Опасным сечением является место в концевой опоре.

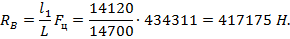

Определим напряжение изгиба:

где Ми – расчетный изгибающий момент вала в месте установки нижнего подшипника.

Расчетный крутящий момент на валу:

Т = 11465 Нм.

Касательные напряжения в вале:

Результирующее напряжение в вале:

Условие выполняется

2.9 Расчет вспомогательного оборудования

Расчет сепаратора заключается в определении требуемой температуры газообразных продуктов окисления после конденсатора холодильника.

Расчет производится по стандартной методике однократного испарения (конденсации) [20].

Расчет и выбор конденсатора-холодильника

Конденсатор-холодильник предназначен для охлаждения и конденсации газообразных продуктов окисления после окислительной колонны.

Целью расчета является нахождение поверхности теплообмена конденсатора холодильника и выбор по этой поверхности соответствующего конденсатора-холодильника по ГОСТу.

В основе расчета лежит уравнение теплового баланса конденсатора-холодильника:

Q = Gотг [I1п•е1 - I2ж • е2]+ Gв.п. [Св.п.• (t1–t3) +

+ lв.п.+ Св • (t3–t2)] = Gв • Св • (t5 – t4),(2.91)

где: Gотг, Gв.п, Gв – количества отгона, водяных паров и воды, кг/ч; I1п, I2ж – энтальпия паров отгона при температуре входа и жидкого отгона при температуре выхода из конденсатора – хо-лодильника, кДж/кг; Св.п – теплоемкость водяного пара, равная приблизительно 0,48 кДж/(кг ∙ оС); t1, t2 – начальная и конечная температуры отгона, оС; t3 – температура конденсации паров водыоС; t4, t5 – соответственно начальная и конечная температура воды,оС; lв.п – теплота конденсации водяных паров, кДж/кг.

Q = Gв ∙ Св∙ (t5 – t4) (2.92)

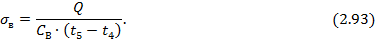

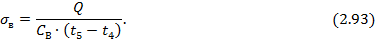

Количество воды, необходимое для снятия тепла:

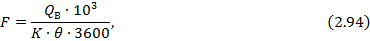

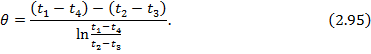

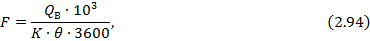

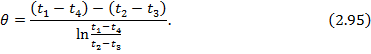

Определяется поверхность теплообмена на основе основного уравнения теплопередачи:

где: К – коэффициент теплопередачи, Вт / (м2 · К), рассчитывается по [21]; θ – средняя логарифмическая разность температур, град.;

Расчет водоотделителя

В водоотделитель поступает смесь, состоящая из углеводородного отгона и воды; температура смеси определяется из расчета конденсатора-холодильника.

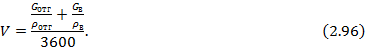

Определяется секундный расход смеси (м3/с). Плотность воды ρ = 1000 кг/м3, плотность отгона при температуре выхода из конденсатора-холодильника находится по [22].

Секундный расход смеси:

Диаметр принимается равным 0,5–2,0 м.

Практическое се

МПа.

МПа.

мм;

мм; МПа.

МПа.

,

,

.

. ,

,