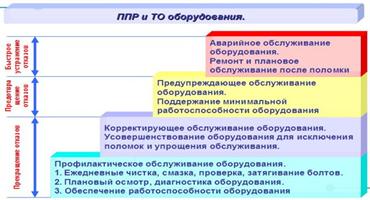

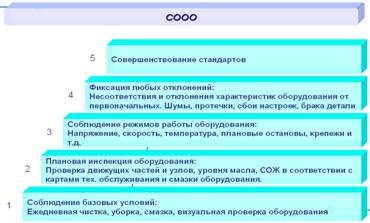

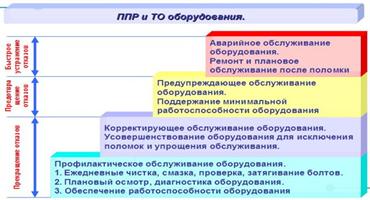

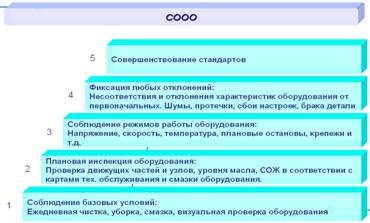

ТРМ – система мероприятий, направленных на вовлечение всего персонала в процесс обслуживания оборудования, максимально повышающего его эффективность на протяжении всего жизненного цикла.

ТРМ - это инструмент, который позволяет повысить эффективность эксплуатации оборудования и обеспечить высокий уровень обслуживания оборудования («ноль поломок»), высокий уровень качества («ноль дефектов»),

высокий уровень условий труда («ноль травм»).

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Поскольку операторы постоянно находятся рядом с оборудованием, именно они первыми определяют посторонний шум или вибрацию двигателей, нехарактерный скрип приводных ремней и цепей, протечки масла и утечку воздуха.

Недостаточное внимание и ненадлежащее обслуживание сокращают срок службы оборудования. Работая сообща и определяя возникающие неисправности еще на начальных стадиях, команда операторов и специалистов по обслуживанию может значительно продлить срок

службы оборудования, быстро локализуя проблемы, пока они не обусловили серьезных аварий и дорогостоящих простоев.

Операторы должны изменить свою производственную культуру, почувствовать себя рачительными хозяевами эксплуатируемого оборудования, осознать ответственность за него.

Операторы должны знать основные параметры своего оборудования и в течение каждой смены проверять, соответствуют ли они стандартам. При обнаружении в эксплуатируемом оборудовании малейших дефектов следует сразу же известить ремонтную службу, так как своевременное выявление и немедленное устранение возникающих проблем - ключевое условие исключения аварий или полной остановки дорогостоящих механизмов.

БЫСТРАЯ ПЕРЕНАЛАДКА SMED

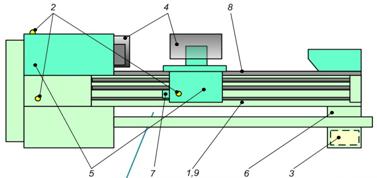

SMED – система организации процессов наладки, настройки и регулировки оборудования, позволяющая большую часть работ проводить без остановки оборудования и потери темпов производства.

Многие из вышеописанных операций можно производить, пока оборудование все еще работает над изделиями из предыдущей партии. Действия, которые выполняются только при отключенном оборудовании, называются внутренней переналадкой, прочие же операции могут осуществляться до и после фактической переналадки, они не требуют включения питания.

Первым шагом к резкому сокращению общего времени переналадки будет перевод множества действий из категории внутренней переналадки в категорию внешней. Отдельный работник либо располагающий временем оператор могут провести переналадку, получив необходимый инструмент, документацию и оборудование до отключения станка или завершения обработки текущей партии. Также это можно сделать, когда установлены штампы и произведена наладка. Теперь оборудование можно включить и начать производство новых деталей, а старые штампы, инструмент и подающее оборудование возвратятся на свои места. Эти первичные меры по рационализации почти ничего не стоят, но зачастую осуществляются труднее всего, так как связаны с необходимостью преодоления многолетних привычек и сопротивления переменам.

ТЕХНОЛОГИИ АНАЛИЗА: 5 W+1H

Чтобы определить проблему следует задать ряд вопросов, и задавать их до тех пор, пока не возникнет полная ясность

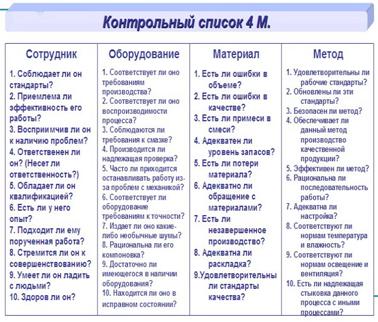

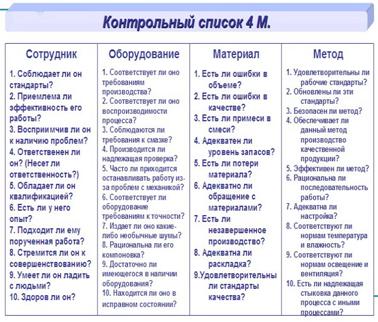

ТЕХНОЛОГИИ АНАЛИЗА: 4 М.

Контрольный список 4 М, позволяет определить куда смещается акцент проблем, и позволяет принять управленческое решение по исправлению ситуации.

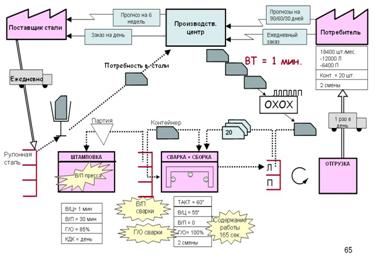

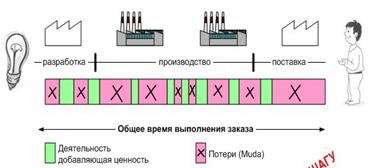

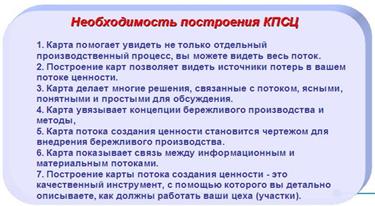

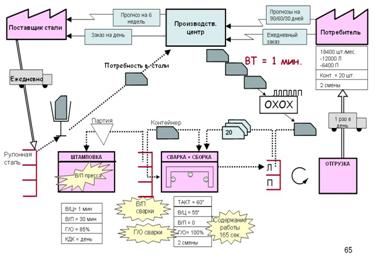

ТЕХНОЛОГИИ АНАЛИЗА: VSM

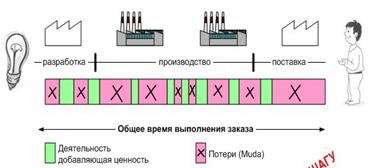

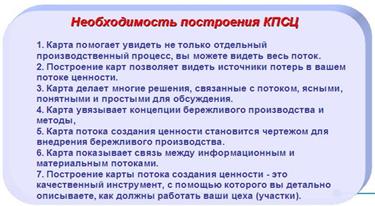

VSM - это инструмент, который поможет вам увидеть и понять материальные и информационные потоки в ходе создания ценности, а главное определить где происходят потери.

Карта потока создания ценности, в точности отражающая текущее состояние процесса, составляется в первую очередь. Это - карта фактического состояния. Затем при помощи этой карты формируется видение того, каким мог бы стать данный процесс в будущем. Это - карта будущего состояния.

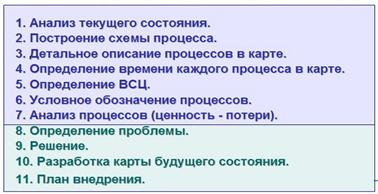

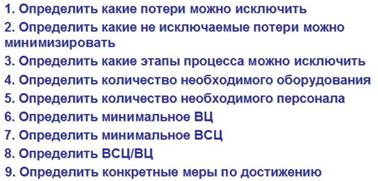

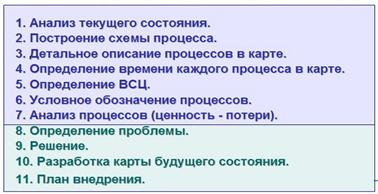

Для того, что бы карта потока создания ценности получилась максимально точной необходимо строго соблюдать этапы выполнения работ.

При построении карты потока создания ценности используйте понятные символы. Символьное обозначение не только обеспечивают визуализацию, но и позволяет на этапе построения проводить анализ описываемых процессов.

Текущее состояние.

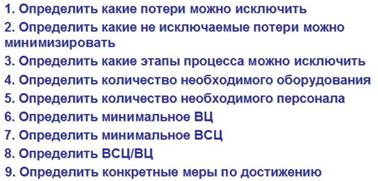

Очень важно:

Будущее состояние.

ГЛОССАРИЙ

АНДОН - Инструмент визуального менеджмента, позволяющий с первого взгляда оценить состояние операций в какой-либо зоне и предупреждающий о возникновении любых отклонений. Андон может указывать на текущее состояние производства (например, какой станок работает в настоящее время), возникшие нарушения (например, простой станка, проблема с качеством, неисправности оборудования, несвоевременные действия оператора, нехватка материалов), а также действия, которые следует предпринять (например, переналадка).

SMED – (быстрая переналадка) процесс переналадки производственного оборудования для перехода от производства одного вида детали к другому за максимально короткое время. SMED предполагает, что время переналадки должно измеряться числом минут, обозначаемым одной цифрой (то есть менее 10 минут).

ВИЗУАЛИЗАЦИЯ - расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были легко видимы и чтобы любой участник производственного процесса с первого взгляда мог оценить состояние системы.

ТРМ – (всеобщий уход за оборудованием) Набор методов, направленных на то, чтобы каждый станок, участвующий в процессе производства, был постоянно готов к выполнению необходимых операций.

ВЫТЯГИВАЮЩЕЕ ПРОИЗВОДСТВО - Метод управления производством, при котором последующие операции сигнализируют о своих потребностях предыдущим операциям. Вытягивающее производство направлено на предотвращение перепроизводства и служит одним из трех важнейших составляющих производственной системы "точно вовремя".

КАЙДЗЕН - Непрерывное совершенствование всего потока создания ценности в целом или отдельного процесса с целью увеличения ценности и уменьшения потерь.

КАНБАН - средство информирования, с помощью которого дается разрешение или указание на производство или изъятие (передачу) изделий в вытягивающей системе. В переводе с японского языка означает "бирка" или "значок".

НЕПРЕРЫВНЫЙ ПОТОК - Производство и перемещение одного изделия (или небольшой однородной партии изделий) через несколько стадий обработки с максимально возможной

непрерывностью. При этом на каждой предыдущей стадии делается только то, чего требует следующая стадия.

ПОТЕРИ - Любое действие, которое потребляет ресурсы, но не создает ценности для клиента.

5 С - Пять взаимосвязанных принципов организации рабочего места, обеспечивающих визуальный контроль и бережливое производство. Японское название каждого из этих принципов начинается с буквы "С".ения проводить анализ описываемых процессов.й необходимо строго соблюдать этапы выполнения работ

Сейри: отделить нужные предметы - инструменты, детали, материалы, документы - от ненужных, с тем чтобы убрать последние.

Сейтон: аккуратно расположить то, что осталось: поместить каждый предмет на свое место.

Сейсо: поддерживать чистоту.

Сейкецу: соблюдать аккуратность за счет регулярного выполнения первых трех S.

Сицуке: придерживаться дисциплины, обеспечивающей выполнение первых четырех S.

СТАНДАРТИЗАЦИЯ - Точное документирование действий для каждого оператора, участвующего в процессе производства, который включает в себя:

Время такта, отражающее скорость, с которой следует производить продукцию, чтобы удовлетворить потребительский спрос.

Точную последовательность действий, при которой оператор выполняет операции в рамках времени такта.

Стандартные запасы, включая изделия в станках, необходимые для поддержания ровного течения потока.

ТОЧНО ВОВРЕМЯ - Система производства, при которой производятся и доставляются только те изделия, которые нужны, точно в нужное время и точно в нужном количестве. "Точно вовремя" и дзидока - два "кита" производственной системы Toyota. Основа системы "точно вовремя" - хейдзунка, три ее ключевых элемента - вытягивающее производство, время такта и непрерывный поток.

ЦЕННОСТЬ - Полезность, присущая продукту с точки зрения клиента. Свойства продукта, за которые готов платить потребитель. Ценность продукта создается производителем в результате выполнения ряда действий: некоторые из этих действий создают ценность с точки зрения клиентов, а остальные необходимы просто в соответствии с проектом и организацией процесса производства.

ДЕЙСТВИЯ СОЗДАЮЩИЕ ЦЕННОСТЬ - Любое действие, которое, добавляет ценность продукту. Простой способ определить, создается ли ценность в результате выполнения того или иного действия, - спросить клиента, посчитает ли он продукт менее ценным, если данное действие выполняться не будет.

ДЕЙСТВИЯ НЕ СОЗДАЮЩИЕ ЦЕННОСТЬ - Любое действие, которое потребляет ресурсы, однако не добавляет ценности продукту или услуге с точки зрения клиента.

ДЛЯ ЗАМЕТОК

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

ДЛЯ ЗАМЕТОК

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________

______________________________________________