Функциональная подсистема уборки-выпуска шасси

Нагрузки на исполнительный механизм

Принципиальная схема во многом определяется кинематической схемой системы уборки – выпуска шасси на летательном аппарате. Не проводя подробный анализ существующих кинематических схем уборки – выпуска шасси рассмотрим возможные принципиальные схемы с учетом характера нагрузок на выходном звене исполнительного механизма.

На рис. 1 приведена стандартная принципиальная схема функциональной подсистемы с двумя дросселями, установленными для ограничения скорости выходного звена и получения времени уборки и выпуска, соответствующими техническому заданию.

Рис. 1 - Принципиальная схема системы - уборки выпуска шасси

Приведенная принципиальная схема может быть существенно доработана в зависимости от режима нагружения, кинематической схемы и ограничений на характеристики системы по техническому заданию. В, частности, могут быть изменены направления обратных клапанов, вместо обратных клапанов установлены односторонние дроссели или регуляторы расхода, установлены дополнительные элементы гидроавтоматики, позволяющие при помогающих нагрузках закольцевать полости гидроцилиндра через дросселирующий элемент и т. д. Кроме того, должна быть разработана система аварийного выпуска шасси от другой энергосистемы.

Произведем расчет мощности, необходимой для уборки – выпуска одной из стоек шасси, например, передней стойки.

Определение конструктивных параметров функциональной подсистемы уборки-выпуска шасси

Для получения данных конструктивных параметров рассмотрим гидравлическую схему уборки шасси, изображенную на рис. 4

Рис. 4 – Расчетная схема уборки шасси

Определяем, с учетом соотношения  эффективные площади поршневой и штоковой полостей гидроцилиндра

эффективные площади поршневой и штоковой полостей гидроцилиндра

.

.

Величину коэффициента запаса по усилию можно принять равным  .

.

Затем определяем гидравлическое сопротивление постоянного дросселя, установленного в напорной магистрали, записав уравнение равновесия штока гидроцилиндра

.

.

С другой стороны можно записать

.

.

В относительных величинах можем записать

,

,  .

.

Определяем время уборки штока гидроцилиндра

.

.

Отсюда определяем проводимость постоянного дросселя

,

,  .

.

Величина проводимости при нулевой нагрузке равна

.

.

Определяем площадь дросселирующего устройства

,

,  .

.

Расчет гидроцилиндров

При обратном ходе поршня жидкость движется через обратный клапан с минимальным сопротивлением.

Будем считать, что внешний диаметр штока остается без изменения, тогда

,

,  и

и  .

.

Толщину стенки корпуса гидроцилиндра можно вычислить по формуле Ляме [1,6]

.

.

При расчете цилиндра из вязких материалов (стали и цветных металлов) следует применять формулу

,

,

где  - допустимые максимальные напряжения материала цилиндров,

- допустимые максимальные напряжения материала цилиндров,

- коэффициент Пуассона (для стали

- коэффициент Пуассона (для стали  , для латуни

, для латуни  ).

).

Может быть рекомендована для тонкой стенки следующая формула для тонкостенных цилиндров [7]

,

,

- прибавка к минимальной толщине стенки, учитывающей допуск на обработку.

- прибавка к минимальной толщине стенки, учитывающей допуск на обработку.

Тонкостенным считается цилиндр, имеющий соотношение

.

.

От избыточного давления в цилиндре деформация цилиндра составляет величину

,

,

где  - модуль упругости материала цилиндра, для стали

- модуль упругости материала цилиндра, для стали  .

.

Выбор допустимого максимального напряжения осуществляется исходя либо из предела усталости (при циклическом нагружении)  для стали 30ХГСА при запасе прочности

для стали 30ХГСА при запасе прочности  и тогда

и тогда

.

.

На рис. 13 показана зависимость относительной толщины стенки цилиндра  от давления нагнетания для приведенных теорий.

от давления нагнетания для приведенных теорий.

Рис. 13 – Зависимость относительной толщины стенки цилиндра от давления нагнетания

Длина буксы с тремя уплотнительными манжетами составляет [7]

.

.

Толщину донышка, соответствующего длине буксы определяем [4,7] для плоского

и сферического донышка

.

.

Расчет на устойчивость выполняют по известной формуле Эйлера [2]

,

,

где

- критическая нагрузка с точки зрения потери устойчивости цилиндром,

- критическая нагрузка с точки зрения потери устойчивости цилиндром,

- общая длина цилиндра с выдвинутым штоком,

- общая длина цилиндра с выдвинутым штоком,

- момент инерции сечения цилиндра,

- наружный диаметр цилиндра,

- наружный диаметр цилиндра,

или

или  в зависимости от шарнирной заделки обоих концов или от жесткой заделки одного из концов, соответственно.

в зависимости от шарнирной заделки обоих концов или от жесткой заделки одного из концов, соответственно.

При выполнении неравенства

Расчета на устойчивость можно не проводить.

Допустимые максимальные напряжения материалов цилиндра [6,]:

серый чугун –  ,

,

высокосортный чугун –  ,

,

медь и бронза -  ,

,

стальное литье -  ,

,

кованная углеродистая сталь -  ,

,

легированная сталь -  .

.

Размеры шарнирного соединения выбираются в зависимости от максимального усилия на штоке  в соответствии с ГОСТ 3635-78.

в соответствии с ГОСТ 3635-78.

Момент трения в шарнирном соединении рассчитывается по формуле [7]

,

,

где  - коэффициент трения,

- коэффициент трения,

- радиус сферы.

- радиус сферы.

Определение момента трения в шарнирном соединении необходимо для определения напряжений в элементах гидроцилиндра при поперечном изгибе.

Таким образом, можно оценить объем конструкции гидродвигателя, причем удобно оценку проводить для снижения погрешности в относительном виде.

Объем цилиндрической части корпуса цилиндра

.

.

Объем двух букс

.

.

Объем поршня

.

.

Объем штока

Объем жидкости в полостях гидроцилиндра

.

.

Относительная суммарная масса гидроцилиндра

,

,

где  - отношение плотностей рабочей жидкости и материала гидроцилиндра.

- отношение плотностей рабочей жидкости и материала гидроцилиндра.

На рис. 14 представлена зависимость относительной массы гидроцилиндра от давления нагнетания.

Далее для оценки соотношения между конструктивными параметрами гидроцилиндра необходимо учесть опыт проектирования и соответствующие рекомендации [2].

Введение коэффициента полезного действия или коэффициента запаса по усилию эквивалентно величине максимального давления в рабочей полости  гидроцилиндра, необходимого для преодоления максимального шарнирного момента.

гидроцилиндра, необходимого для преодоления максимального шарнирного момента.

Рис. 14 – Зависимость относительной массы гидроцилиндра

В полученной ранее формуле для определения диаметра поршня

величина  соответствует заданию соотношения диаметров поршня и штока. Примем для нашего расчетного случая указанную величину равной единице, что эквивалентно

соответствует заданию соотношения диаметров поршня и штока. Примем для нашего расчетного случая указанную величину равной единице, что эквивалентно  для уровня давления

для уровня давления  принятого за исходную величину, относительно которой происходит сравнение относительных масс гидроцилиндров.

принятого за исходную величину, относительно которой происходит сравнение относительных масс гидроцилиндров.

В результате имеем следующее расчетное соотношение

.

.

Анализ полученных результатов показывает, что увеличение давления нагнетания с 15МПа до 40 МПа не дает уменьшения массы гидроцилиндра более чем на три процента, что соответствует погрешности математической модели. Кроме того установка серьги, штуцеров, элементов крепления гидроцилиндра, увеличение диаметра штока по отношению к диаметру поршня приведет к еще большему снижению выигрыша по массе. Выбор конструктивных параметров данных элементов изложен в [7,8,9].

Изложенный выше процесс проектирования заключается в следующем.

1. Анализ кинематической схемы уборки-выпуска шасси. Определяются точки крепления шасси и гидроцилиндра, ход штока из выпущенного положения в убранное. Зависимость плеча гидроцилиндра от угла поворота стойки шасси, получение упрощенной зависимости плеча и перемещения штока от угла поворота стойки шасси.

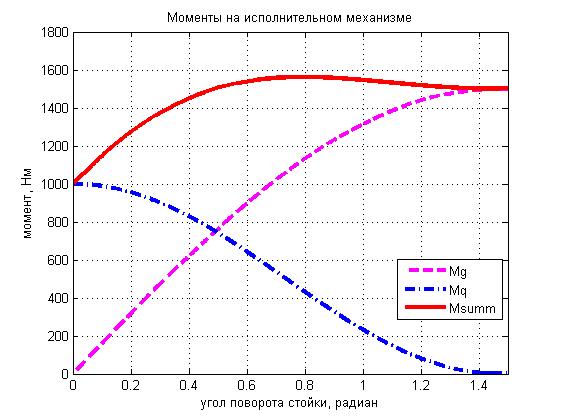

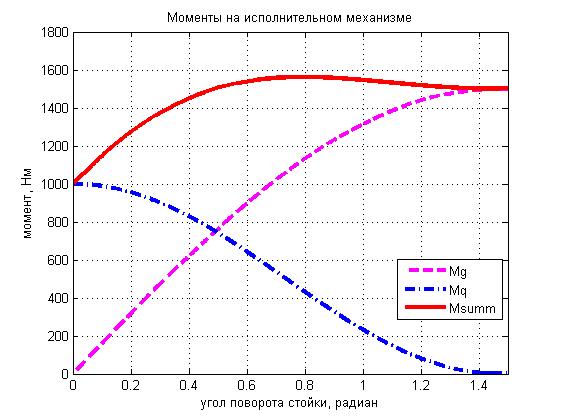

2. Определение шарнирных моментов от веса стойки шасси и от скоростного напора, расчет зависимости нагрузки на штоке гидроцилиндра от его перемещения.

3. Выбор расчетной схемы уборки и выпуска шасси, определение основных геометрических параметров гидроцилиндра – диаметров штока и поршня, хода штока.

4. Составление дифференциальных уравнений динамики при заданных временах уборки и выпуска и их анализ. Определение параметров пакета дросселирующих шайб.

5. Проведение поверочного расчета, определение зависимости хода штока и скорости от времени. Уточнение параметров пакета дросселирующих шайб.

6. Расчет толщин стенки цилиндра, донышек, ширины буксы и поршня, проверка штока гидроцилиндра на устойчивость. Выбор параметров хвостовика, подшипников скольжения, штуцеров и других элементов крепления. Конструирование гидроцилиндра.

Каждая подгруппа получает:

1) собственную кинематическую схему и масштаб ее выполнения либо расстояние от оси поворота стойки до точки крепления штока гидроцилиндра.

2) график изменения суммарного момента по углу поворота

3) времена уборки и выпуска шасси.

Требуется определить:

1) точки крепления шасси и гидроцилиндра,

2) направление уборки шасси (против полета, по полету),

3) ход штока из выпущенного положения в убранное положение,

4) зависимость плеча гидроцилиндра от угла поворота стойки шасси, получение упрощенной зависимости плеча и перемещения штока от угла поворота стойки шасси

5) диаметр штока и поршня, толщины стенок цилиндра, донышек, поршня

6) нахождение критической силы Эйлера.

По итогам каждый студент оформляет пояснительную записку, содержащую

- кинематическую схему уборки – выпуска стойки шасси с геометрическими размерами узлов крепления,

- расчетные схемы при уборке и выпуске шасси,

- зависимости величины нагрузки от хода штока гидроцилиндра,

- расчетные формулы для определения диаметров поршня, штока, толщин стенок, критической силы Эйлера,

- результаты расчета.

- защита работы.

Рис. 15 – Кинематическая схема уборки шасси

Рис. 16 – Моменты на стойке шасси при ее уборке в зависимости от угла поворота стойки

Литература

1. Бландов П.М. и Матвеенко А.М. Основы проектирования гидравлических и газовых систем управления летательных аппаратов, М., МАИ, 1971.

2. Башта Т.М. Гидравлические приводы летательных аппаратов М., Машиностроение 1967, 495 с.

3. Фезандье Ж. Гидравлические механизмы, М., Оборонгиз,1960.

4. Бляхиров Б.В., Константинов С.В. и др. Гидравлические системы ЛА, Выбор рациональных параметров и компоновки гилроприводов летательных аппаратов, М., МАИ, 1979.

5. Акопов М.Г. Системы оборудования летательных аппаратов, М., Машиностроение, 2005, 557 с.

6. Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем, М., Машиностроение 1974, 605 с.

7. Оболенский Ю.Г., Ермаков С.А. и Сухоруков Р.В. Введение в проектирование систем авиационных рулевых приводов, М. Издательство ГУП «Окружная газета», 2011, 344 с.

8. Абрамов Е.И., Колесниченко К.А. и Маслов В.Т. Элементы гидропривода, Киев, Техника, 1969, 270 с.

9. Петровичев В.И. Расчет неследящего гидравлического привода, М., МАИ, 1999.

Функциональная подсистема уборки-выпуска шасси

эффективные площади поршневой и штоковой полостей гидроцилиндра

эффективные площади поршневой и штоковой полостей гидроцилиндра .

. .

. .

. .

. ,

,  .

.

.

. ,

,  .

. .

. ,

,  .

. ,

,  и

и  .

. .

. ,

, - допустимые максимальные напряжения материала цилиндров,

- допустимые максимальные напряжения материала цилиндров, - коэффициент Пуассона (для стали

- коэффициент Пуассона (для стали  , для латуни

, для латуни  ).

). ,

, - прибавка к минимальной толщине стенки, учитывающей допуск на обработку.

- прибавка к минимальной толщине стенки, учитывающей допуск на обработку. .

. ,

, - модуль упругости материала цилиндра, для стали

- модуль упругости материала цилиндра, для стали  .

. для стали 30ХГСА при запасе прочности

для стали 30ХГСА при запасе прочности  и тогда

и тогда .

. от давления нагнетания для приведенных теорий.

от давления нагнетания для приведенных теорий.

.

.

.

. ,

, - критическая нагрузка с точки зрения потери устойчивости цилиндром,

- критическая нагрузка с точки зрения потери устойчивости цилиндром, - общая длина цилиндра с выдвинутым штоком,

- общая длина цилиндра с выдвинутым штоком, - наружный диаметр цилиндра,

- наружный диаметр цилиндра, или

или  в зависимости от шарнирной заделки обоих концов или от жесткой заделки одного из концов, соответственно.

в зависимости от шарнирной заделки обоих концов или от жесткой заделки одного из концов, соответственно.

,

, ,

, ,

, ,

, ,

, .

. в соответствии с ГОСТ 3635-78.

в соответствии с ГОСТ 3635-78. ,

, - коэффициент трения,

- коэффициент трения, - радиус сферы.

- радиус сферы. .

. .

. .

.

.

. ,

, - отношение плотностей рабочей жидкости и материала гидроцилиндра.

- отношение плотностей рабочей жидкости и материала гидроцилиндра. гидроцилиндра, необходимого для преодоления максимального шарнирного момента.

гидроцилиндра, необходимого для преодоления максимального шарнирного момента.

соответствует заданию соотношения диаметров поршня и штока. Примем для нашего расчетного случая указанную величину равной единице, что эквивалентно

соответствует заданию соотношения диаметров поршня и штока. Примем для нашего расчетного случая указанную величину равной единице, что эквивалентно  для уровня давления

для уровня давления  .

.