Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Железнодорожного пути»

(100 часов обучения)

(наименование УМК по предмету, количество часов обучения)

КОНСПЕКТ ЛЕКЦИЙ

(наименование типа образовательного ресурса)

по предмету«Устройство, текущее содержание и ремонт

железнодорожного пути»

Часть 1

Монтер пути 2-3 разряда

(наименование профессии, квалификация)

Профессиональная подготовка

(вид профессионального обучения)

(количество листов)

Содержание:

Часть 1

Тема 1.Устройство железнодорожного пути

1.1.Общие понятия о конструкции железнодорожного пути……………….4

1.2.Рельсы………………………………………………………………………9

1.3.Дефекты рельсов………………………………………………………….13

1.4.Стыковые рельсовые скрепления……………………………………….16

1.5.Промежуточные рельсовые скрепления………………………………...23

1.6.Шпалы……………………………………………………………………..32

1.7.Дефекты шпал……………………………………………………………..41

1.8.Балластная призма………………………………………………………...44

1.9.Земляное полотно…………………………………………………………47

1.10.Водоотводные, укрепительные и защитные сооружения и

устройства. Дефекты и деформации земляного полотна…………………..52

1.11.Электрические рельсовые цепи…………………………………………68

1.12.Общие сведения об искусственных сооружениях. Полоса отвода…...76

1.13.Железнодорожные переезды…………………………………………….82

Тема 1.Устройство железнодорожного пути

Общие понятия о конструкции железнодорожного пути

Железнодорожный путь – это комплекс инженерных сооружений и устройств, расположенных в полосе отвода и предназначенных для осуществления движения поездов с установленными скоростями.

Полосой отвода называется полоса земли вдоль трассы, отведенная для размещения железнодорожного пути, других устройств железной дороги и лесонасаждений.

Железнодорожный путь имеет множественное функциональное назначение:

1. направлять движение колес подвижного состава (функция верхнего строения пути);

2. обеспечивать пространственную (в вертикальной и горизонтальнойплоскостях) устойчивость рельсовой колеи (функция верхнего строения пути);

3. воспринимать нагрузки от подвижного состава и передавать их на земную поверхность (функция и нижнего и верхнегостроений пути);

4. выравнивать земную поверхность,

обеспечивать необходимый план и профиль

рельсовой колеи (функция нижнего строенияпути).

ПОНЯТИЕ О ТРАССЕ, ПЛАНЕ И ПРОДОЛЬНОМ ПРОФИЛЕ

Трасса железнодорожной линии характеризует положение в пространстве продольной оси пути на уровне бровок земляного полотна (рис. 1.1.2).

Рис. 1.1.2. Поперечный профиль насыпи.

Точкой показана трасса линии

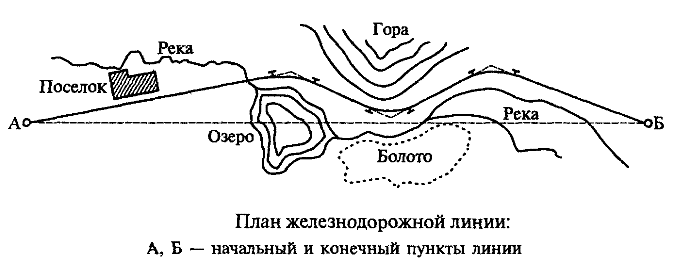

Железнодорожные линии проектируются как можно прямолинейными, но для изменения направления и обхода каких-то препятствий устраиваются кривые участки пути (рис. 1.1.3).

Рис. 1.1.3

План - проекция трассы на горизонтальную плоскость.

План проектируется в виде сочетания прямых и кривых участков пути.

Продольный профиль - проекция трассы на вертикальную плоскость.

Продольный профиль проектируется в виде сочетания элементов продольного профиля (характеризуемых длиной и уклоном), которые могут сопрягаться (или нет) вертикальными кривыми (рис. 1.1.4, 1.1.5).

Рис. 1.1.4. Продольный профиль

Рис. 1.1.5. Продольный профиль

В местах пересечения ж.д. путей с автомобильными дорогами устраиваются переезды.

Вдоль пути устанавливаются путевые и сигнальные знаки, которые служат для ориентировки поездных бригад и бригад путейцев.

Рельсы

Характеристики рельсов

Табл. 1.2.1

| Наименование параметра | Значение параметра для рельса типа | |||

| Р43 | Р50 | Р65 | Р75 | |

| Масса рельса длиной 1 м, кг Масса рельса длиной 25 м, кг Высота, мм: общая головки подошвы Ширина головки поверху на уровне 13 мм Ширина подошвы, мм | 44,65 1115,85 | 51,80 1295,00 69,6 | 64,88 1622,00 72,2 | 74,60 1865,00 55,3 32,3 71,3 |

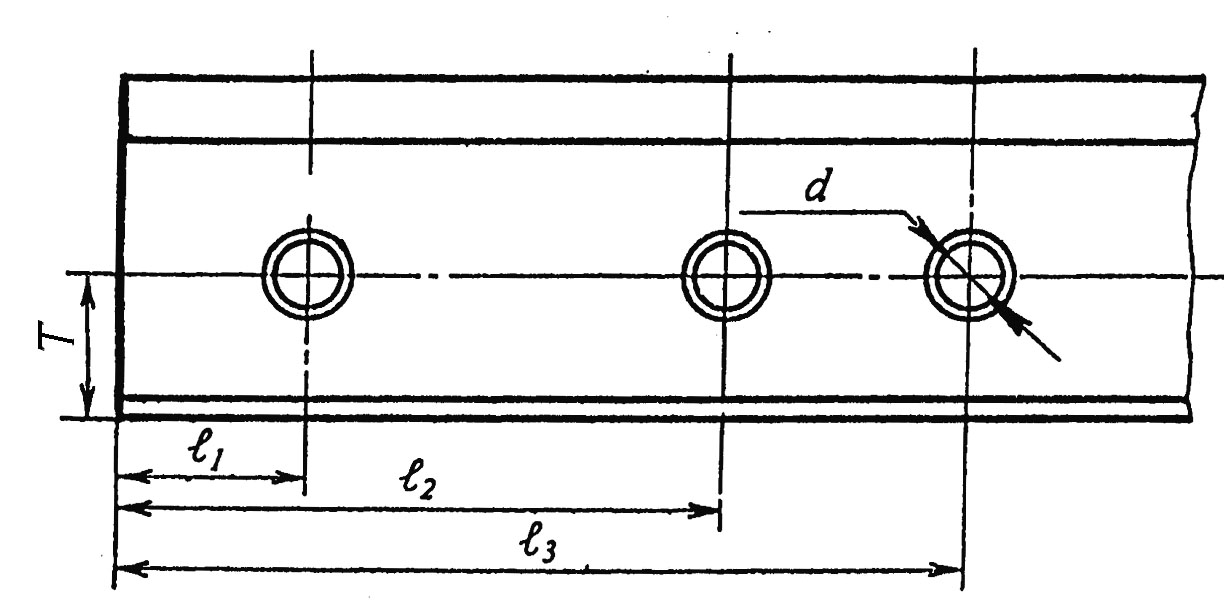

Расположение, число и диаметр болтовых отверстий шейке на концах рельсов (рис. 1.2.3)

Рис. 1.2.3 - Рельсы типа Р43, Р50, Р65, Р75

Табл. 1.2.2

| Тип рельса | Значение размера | ||||

| d | T | l1 | l2 | l3 | |

| Р43 | 25/33 | 62,5 | |||

| Р50 | 34,0 | 68,5 | 66,0 | 216,0 | 356,0 |

| Р65 | 36,0 | 78,5 | 96,0 | 316,0 | 446,0 |

| Р75 | 36,0 | 80,4 | 96,0 | 316,0 | 446,0 |

Табл. 1.2.3

| Стандартная длина рельсов (м) | ||

| Нормальные | Укороченные | Величина укорочения |

| 100 (± 30 мм) | - | - |

| 25 (± 10 мм) | 24,92 | на 80 мм (окрашено одно перо подошвы) для кривых R ≥ 500 м |

| 24,84 | на 160 мм (окрашиваются оба пера подошвы) для кривых R< 500 м | |

| 12,5 (± 4мм) | 12,46 | на 40 |

| 12,42 | на 80 | |

| 12,38 | на 120 | |

| Все остальные рельсы, имеющие длину, не соответствующую стандартной, называются рубками |

Для стыковки рельсов разных типов (Р50 с Р65) существуют переходные рельсы ( рис. 1.2.4).

Рис. 1.2.4

Маркировка новых рельсов

Все новые рельсы маркируются на заводах, чтообеспечивает контроль за качеством рельсов при их изготовлении и эксплуатации.

На одной стороне, на средней линии шейки вдолькаждого рельсавыкатываются выпуклые (не менее 1 мм) сплавным переходом к поверхности шейки цифры и буквы высотой от 30 до 40 мм в следующем порядке (рис. 1.2.5):

Рис. 1.2.5

Обозначение предприятия-изготовителя:

1. начальная буква названия завода-изготовителя:

К — Кузнецкий металлургическийкомбинат,

Т — Нижнетагильский металлургический комбинат;

А — завод «Азовсталь» (г. Мариуполь.Украина),

Д —Днепровский комбинат (г. Днепродзержинск. Украина).

2. месяц изготовления — римскими цифрами;

3. год изготовления рельсов;

4. тип рельсов;

5. обозначение головного конца стрелкой (острие стрелки указывает на передний конец рельса по ходу прокатки);

6. Дополнительная маркировка: На шейке каждого рельса, на той же стороне, где выкатаны выпуклые маркировочные знаки, в горячем состоянии клеймением наносят шифр плавки.

Дефекты рельсов.

Все дефекты рельсов в зависимости от их вида, места расположения, причин происхождения классифицированы в НТД/ЦП 2499р от 23.10.2014 г. инструкции "дефекты рельсов, классификация, каталог и параметры дефектных и остродефектных рельсов"

Классификация рельсов включает в себя 9 групп, в зависимости от вида дефекта и места его расположения в поперечном сечении.

I-IV группы –дефекты, расположенные в головке рельса;

V группа –дефекты, расположенные в шейке рельса;

VI группа –дефекты, расположенные в подошве рельса;

VII группа –изломы рельса по всему сечению;

VIII группа –изгибы рельсов;

IX группа –прочие дефекты и коррозия металла.

Каждый дефект рельса обозначается кодом из 3-х цифр:

Первая цифра указывает на вид дефекта и место его расположения в поперечном сечении, или указывает группу.

Вторая цифра указывает на причину зарождения и развития дефекта.

Третья цифра после точки указывает на место расположения дефекта по длине звена рельса.

Первая цифра указывает что это:

1 – трещины и выкрашивания металла на поверхности катания головки

рельса;

2 – поперечные трещины в головке рельса;

3 – продольные трещины в головке рельса и в зоне перехода головки в

шейку в стыке;

4 – пластические деформации (смятие), вертикальный, боковой и

неравномерный износ головки рельса (длинные волны и короткие

волны-рифли);

5 – дефекты и повреждения шейки рельса;

6 – дефекты и повреждения подошвы рельса;

7 – изломы рельса по всему сечению;

8 – изгибы рельса в вертикальной и горизонтальной плоскостях;

9 – прочие дефекты и повреждения рельса, включая коррозию подошвы и

шейки, а также лишние отверстия в зоне накладок и вдавленная

маркировка в зоне стыка и др.

Вторая цифра указывает, что причиной является:

0 – дефекты, связанные с нарушениями технологии изготовления рельсов;

1 – дефекты, зависящие от недостаточно высокого металлургического

качества рельсовой стали (например, от местных скоплений

неметаллических включений, вытянутых вдоль направления прокатки в

виде дорожек-строчек) и недостаточной прочности рельсового металла,

приведшие к отказам рельсов после пропуска гарантийного тоннажа

(после окончания срока гарантии);

2 – дефекты, зависящие от недостаточно высокого металлургического

качества рельсовой стали (например, от местных скоплений

неметаллических включений, вытянутых вдоль направления прокатки в

виде дорожек-строчек) и недостаточной прочности рельсового металла,

приведшие к отказам рельсов до пропуска гарантийного тоннажа (в

пределах срока гарантии);

3 – дефекты в зоне болтовых стыков, связанные с повышенным

динамическим воздействием колес на путь, с нарушением требований

инструкции по текущему содержанию железнодорожного пути; с

нарушениями технологии обработки болтовых отверстий и торцов

рельсов металлургическими комбинатами, линейными подразделениями

и промышленными предприятиями путевого хозяйства дорог;

4 – дефекты, связанные с ненормативным специфическим воздействием

подвижного состава на рельсы и условиями эксплуатации рельсов

(боксование, юз, ползуны и др.), в том числе из-за нарушения режимов

вождения поездов, из-за недостатков подвижного состава, из-за

нарушений норм текущего содержания пути;

5 – дефекты рельсов, полученные в результате ненормативных

механических воздействий на рельсы (удар инструментом, рельса о

рельс и т.п.);

6 – дефекты в зоне сварных стыков, связанные с недостатками и

нарушениями технологии сварки рельсов и обработки сварных стыков,

приведшие к отказам рельсов после пропуска гарантийного тоннажа;

7 – дефекты в зоне сварных стыков, связанные с недостатками и

нарушениями технологии сварки рельсов и обработки сварных стыков,

приведшие к отказам рельсов до пропуска гарантийного тоннажа;

8 – дефекты, связанные с недостатками и нарушениями технологии

наплавки рельсов, приварки рельсовых соединителей и другие дефекты;

9 – дефекты, вызванные коррозионной усталостью, контроленепригодностью

рельсов, и изломы без усталостных трещин.

Третья цифра указывает на то, что дефект расположен:

0 – по всей длине рельса;

1 – в болтовом стыке, на расстоянии 750 мм и менее от торца рельса;

2 – вне болтового стыка, на расстоянии более 750 мм от торца рельса;

3 – в сварном стыке, полученном элетроконтактной сваркой;

4 – в сварном стыке, полученном алюминотермитной сваркой.

Остродефектные и дефектные рельсы выявляют при их натурных осмотрах и проверках дефектоскопными средствами и маркируют следующим образом (рис. 1.3.1):

Рис. 1.3.1 - Маркировка дефектных (а — г) и остродефектных (д) рельсов в зависимости от расположения дефекта: а — вне стыка; б — по всей длине рельса; в — на левом конце рельса; г — на правом конце рельса; д — вне стыка.

На шейке рельса с внутренней стороны колеи на расстоянии 1 м от левого стыка светлой несмываемой краской наносят косые кресты: один - на дефектном рельсе; два - на остродефектном.

Рядом с дефектом, с той стороны, с которой он виден (или всегда с внутренней стороны колеи, если дефект обнаружен дефектоскопными средствами), ставятся такие же кресты и указывается код дефекта.

Если дефект распространен по всей длине рельса, то в середине рельса указывают его код с черточками с обеих сторон от него (например, - 44-) а по новому 44.0.

Если дефект расположен на левом конце в пределах стыка, то код дефекта ставят рядом с первой маркировкой; вторую маркировку не делают.

При расположении дефекта на правом конце рельса в пределах стыка на нем также наносится маркировка с указанием кода дефекта.

Шпалы

( Инструкция по текущему содержанию железнодорожного пути 2288р от14.11.16,

раздел3.2, стр55-58)

Укладываемые в путь деревянные шпалы и переводные брусья должны быть пропитаны антисептиками.

Концы шпал с полевой стороной на двухпутных участках (с правой стороны по счету километров – на однопутных) должны быть выровненными.

На главных путях 1-3 класса, при обнаружении в зоне рельсовых стыков двух и более подряд негодных деревянных и железобетонных шпал, производится замена не менее 2-х шпал в течении трех дней, а для главных путей 4 и 5 класса в течении 10 дней. Замена негодных деревянных и железобетонных переводных брусьев (не менее 2-х) на главных путях в стыках производится в течении месяца.

Допускается на путях 4 и 5 класса, а также на путях 3 класса с установленной скоростью движения поездов до 60 км/ч, укладывать вместо негодных деревянных шпал старогодные железобетонные шпалы.

Деревянные шпалы и брусья

(Инструкция по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм, № ЦП/410 от 11.12.96 г.)

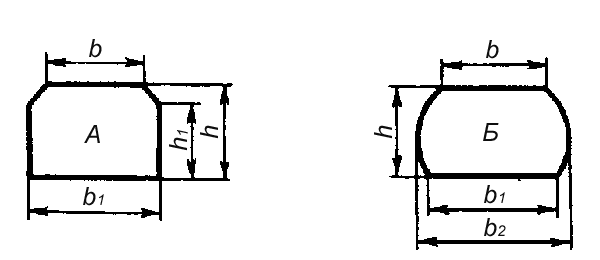

Деревянные шпалы по форме поперечного сечения подразделяются на тривида: обрезные – рис. 1.6.1, a, полуобрезные - рис. 1.6.1, б и необрезные - рис. 1.6.1, в.

Рис. 1.6.1 - Формы поперечных сечений деревянных шпал

Составные деревянные шпалы изготавливаются одного типа (рис. 1.6.2). Они предназначаются для укладки в малодеятельные станционные и подъездные пути.

Рис. 1.6.2 - Составная деревянная шпала

Деревянные шпалы по толщине делятся на три типа (табл. 1.6.1).

Табл.1.6.1

| Тип шпалы | Толщина h, мм | Длина,мм |

| I | 180 + 5 | 2750 + 20 |

| II | 160±5 | |

| III | 150±5 |

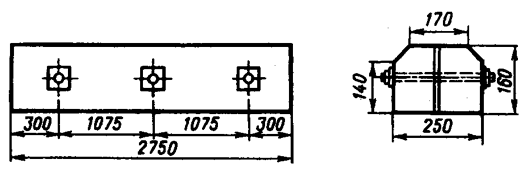

Переводные брусья

Переводные брусья по форме поперечного сечения делятся на обрезные (А) и необрезные (Б), рис. 2.

Конструкция и размеры деревянных переводных брусьев представлены на рис. 1.6.2 и в табл. 1.6.2.

Рис. 1.6.2 - Формы поперечных сечений деревянных переводных брусьев

Переводные деревянные брусья по толщине подразделяются на три типа, (табл.1.6.2):

Табл. 1.6.2

| Типы брусьев | Толщина брусьев h, мм |

| I | 180 + 5 |

| II | 160 + 5 |

| III | 150 + 5 |

Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ±20 мм.

Стрелочные переводы на переводных брусьях, составленных из деревянных шпал (рис. 3), могут укладываться в станционные, подъездные, сортировочные пути и приемоотправочные пути грузового движения.

Рис. 1.6.3 - Стык составных шпал:

а — общий вид; б — накладка; в — болт

Мостовые брусья

Форма поперечного сечения мостовых брусьев должна быть прямоугольной.

Размеры мостовых брусьев представлены в таблице1.6.3. По требованию заказчика изготавливают мостовые брусья сечением 220 х 280 и 240 х 300мм, а также длиной 4,2 м.

Табл. 1.6. 3

| Размер поперечного сечения, мм | Длина, мм | |

| 200 х 240 220 х 260 |

Переводные брусья изготавливаются из древесины сосны, ели, пихты, лиственницы и березы.

Мостовые брусья изготавливаются из древесины сосны и лиственницы.

Учет деревянных шпал ведется в штуках, переводных брусьев - в комплектах, а мостовых брусьев - в штуках или кубических метрах.

Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

Транспортировка, погрузка, выгрузка и хранение

Хранение деревянных шпал, переводных и мостовых брусьев на перегонах, станциях и производственных базах должно осуществляться в штабелях. Площадка под штабеля и территория вокругних на расстоянии не менее 3 м должна быть очищена от легковоспламеняющихся материалов, растительного покрова и мусора и, кроме того, должна быть оборудована системой водоотводов, обеспечивающих отвод поверхностных вод с территории складирования. Штабеля должны быть выложены на подштабельное основание из пропитанной древесины или на негодные железобетонные шпалы. Расстояние между соседними подштабельными основаниями должно быть не менее 1,5 м.

На перегоне ленточные штабеля деревянных шпал, переводных и мостовых брусьев должны укладываться параллельно пути на расстоянии не менее 30 м от строений и не ближе 5 м от ближайшего рельса. Они не должны находиться также под проводами электропередачи, связи и автоблокировки.

Штабеля деревянных шпал укладываются в клетку по 100 штук. Верхнему ряду придается наклон для стока вод.

Штабеля располагают вплотную друг к другу с разрывом не менее 1 м через каждые четыре штабеля.

Переводные и мостовые брусья должны быть уложены в штабелях (комплектами или по размерам). При укладке переводных брусьев комплектами необходимо брусья большей длины размещать в нижних рядах штабеля.

Перед укладкой деревянные шпалы, переводные и мостовые брусья должны быть укреплены от растрескивания.

Допускается укрепление шпал, переводных и мостовых брусьев:

обвязкой проволокой диаметром 5-7 мм на расстоянии 120- 150 мм от торцов; установкой П-образных скоб длиной 120 мм из стальной полосы 20х2 мм в количестве восьми штук на расстоянии 120 и 180 мм от торца с верхней и нижней пласта, с заглублением скоб в тело шпалы или бруса на 50 мм.

Кроме того, переводные брусья могут укрепляться в средней части в местах, указанных в таблице 1.6.4.

Табл. 1.6.4

| Длина брусьев, см | Расстояние от шнурового конца бруса до места установки укрепителей,см | Длина брусьев, см | Расстояние от шнурового конца бруса до места установки укрепителей,см | ||

| 1-й укрспитсль | 2-й укрепитсль | 1-й укрепитсль | 2-й укрспитсль | ||

| - | |||||

| - | |||||

| - | |||||

Забивать костыли и устанавливать шурупы без предварительнойнасверловки отверстий запрещается. Диаметр отверстия зависит от породы древесины и составляет:

для костылей в мягкой породе 12,7-13,0 мм, в твердой породе - 14 мм; для шурупов - 16 мм (для упрощения установки, верхнюю часть на глубину 20 мм рассверливают диаметром 20-21 мм). Отверстия высверливаются на глубину 130 мм - под костыли и 155 мм - под шурупы.

Не допускается устанавливать изогнутые костыли. Наклонная забивка костылей с последующим их отгибанием при окончательной забивке запрещается.

Для защиты деревянных шпал от механического износа древесины под подкладками должны укладываться амортизирующие прокладки.

При укладке прокладок на старогодные деревянные шпалы с износом древесины под подкладкой до 5 мм должно производиться удаление изношенной древесины в зоне подкладки с целью выравнивания поверхности шпалы в месте постановки подкладок.

В кривых малого радиуса (менее 600 м) для защиты деревянных шпал от механического износа должны применять специальные несимметричные металлические подкладки.

Для исправления пути на пучинах карточки следует укладывать между подкладкой и прокладкой.Во время перешивки пути устанавливать пластинки-закрепители при костыльном скреплении и втулки - при шурупном;

Ширина пластинок-закрепителей должна быть 14-15мм, высота 110мм, толщина должна превышать величину сдвижки при перешивке колеи на 1-2мм, но быть не более 6мм.

Пластинки-закрепители устанавливаются в костыльное отверстие со стороны противоположной выполняемой сдвижки рельса или подкладки.

При разработке костыльных отверстий, когда деревянная шпала не может быть отремонтирована без изъятия из пути, допускается на путях 3-4-го классов (на путях 3-го класса при скоростях движения поездов до 60 км/ч) производить поперечную сдвижку не более трех шпал подряд на величину 8-10 см в кривых - наружу колеи, в прямых - в сторону полевой нитки, кроме стыковых и предстыковых шпал.

Переход от деревянных шпал к железобетонным осуществляется комбинированным звеном, собранным из деревянных и железобетонных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии не менее 6,0 м от стыка рельсов.

Железобетонные шпалы

(Распоряжение ОАО РЖД от 12.02.2014 N 380р)

В зависимости от типа рельсового скрепления изготавливаются трех типов:

I – для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале (КБ);

II – для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале (АРС);

III – для нераздельного рельсового скрепления с резьбовым прикреплением рельса к шпале (ЖБР).

Длина железобетонных шпал 2700 мм; вес от 250 до 300 кг.

По применимости в кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

для кривых малого радиуса (менее 350 м) и переходных кривых.

Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции именуемые «мостовыми» и «челноковыми».

Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции, именуемые "мостовыми" и "челноковыми".

На мостах с ездой на балласте следует применять специальные железобетонные шпалы с индексом Ч (челноковые) или М (мостовые), конструкция которых позволяет крепить контруголки с постоянным или переменным расстоянием между ними.

По применимости в прямых и кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

- для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

- для кривых малого радиуса (349 м и менее) и переходных кривых.

Для подтипов шпал, предназначенных к укладке в кривых малого радиуса и в переходных кривых, ширина рельсовой колеи включает поправку Дельта А, учитывающую нормируемое уширение рельсовой колеи на участках железнодорожного пути в зависимости от их радиуса. Величину поправки Дельта А необходимо принимать по таблице 1.6.5. Для разных подтипов шпал величину поправки Дельта А устанавливают в технической документации.

Табл. 1.6.5 - Значения поправки (Дельта А) к расстоянию А для шпал, укладываемых в кривых участках железнодорожного пути

| Участок железнодорожного пути | Ширина рельсовой колеи 1520 мм | Обозначение поправки | |

| S | Дельта А | К | |

| Круговые кривые радиусом 350 м и более | - | ||

| Переходные кривые | 1522 1524 1526 1528 | 2 4 6 8 | К22 К24 К26 К28 |

| Круговые кривые радиусом 349 м и менее | К30 | ||

| Переходные кривые | К32 | ||

| Примечание - В таблице используют следующие условные обозначения: S - номинальная ширина рельсовой колеи, мм; К - обозначение поправки на шпале; А - расстояние между двумя фиксированными точками на подрельсовых площадках разных концов шпалы, которое измеряют по продольной оси шпалы,мм; Дельта А - поправка к расстоянию А, мм. |

Для шпал типа II подтипа ШС-АРС-К установлен один типоразмер шпал, отвод ширины колеи в переходной кривой выполняют регулировочными изоляторами в соответствии с утвержденной нормативно-технической документацией.

Расстояния между осями шпал должны соответствовать эпюре шпал (табл. 1.6.6) данного класса пути (1440, 1600, 1840, 2000 шт/км). Отклонения от эпюрных значений допускается не более 80 мм при деревянных шпалах и 40 мм при железобетонных шпалах, работы по восстановлению эпюрных значений производится в летне-осенний период, при оттаявшем балласте. При выполнении плановых работ по выправке и подбивке шпал с использованием шпалоподбивочных машин отклонения от эпюрных значений не должны быть более 3 см.

Установленны следующие эпюры шпал:

1840 шт. на км. – на прямых участках и кривых радиусом не менее 1200м.

2000 шт. на км. – на кривых радиусом менее 1200м, на искусственных сооружениях и под ходах к ним.

Табл. 1.6.6

| ЭПЮРЫ ШПАЛ (зависят от класса пути и радиуса кривой) (1-5 класс пути) | |

| Прямые участки пути и кривые радиусом более 1200 м 1840 шпал / км 46 шпал / звено Расстояние между осями шпал 546 – 547 мм | Кривые участки пути радиусом 1200 м и менее, тоннели, подходы к тоннелям и безбалластным мостам 2000 шпал / км 50 шпал / звено Рассояние между осями шпал 501 – 502 мм |

| Расстояние между осями стыковых шпал 420 мм (Р65) 440 мм (Р50) |

Дефекты шпал

Разбраковка деревянных шпал, переводных и мостовых брусьев производится при весеннем и осеннем осмотрах пути комиссией, назначаемой начальником дистанции пути.

Разметка деревянных шпал, переводных и мостовых брусьев выполняется на шейке рельсов с внутренней стороны по счету километров в следующем порядке:

подлежащие ремонту в пути - меловым кольцом диаметром 50 мм и шириной 10 - 15 мм, на правой нити;

негодные, подлежащие замене в плановом порядке - белым пятном диаметром 50 мм, на правой нити;

негодные, не обеспечивающие стабильность рельсовой колеи, подлежащие первоочередной замене - белыми пятнами на правой и левой нитях.

В "кустах" учитываются только негодные деревянные шпалы, не обеспечивающие стабильность рельсовой колеи, подлежащие первоочередной замене.

На стрелочных переводах в "кустах" учитываются все негодные переводные брусья на путях 1-3-го класса, а на путях 4-5-го класса только негодные переводные брусья, не обеспечивающие стабильность рельсовой колеи.

На металлических мостах в "кустах" учитываются все негодные мостовые брусья.

Количество негодных деревянных шпал в "кустах" определяется по разметке на левой нити, а общее количество негодных деревянных шпал по разметке на правой нити.

Количество негодных брусьев в "кустах" на стрелочных переводах, лежащих на путях 1-3-го класса, и металлических мостах определяется по разметке на правой нити.

На отдельно лежащих стрелочных переводах количество негодных брусьев в "кустах" определяется по разметке на левой нити в направлении от остряков к крестовине.

Допускаемые скорости движения поездов устанавливаются в зависимостиот наличия в пути кустов негодных шпал и переводных брусьев, согласно таблице 1.7.1.

Табл. 1.7.1 -Допускаемые скорости движения в зависимости

от наличия в пути кустов негодных шпал и переводных брусьев

| План линии | Тип рельсов | Число негодных шпал в кусте | Допускаемая скорость, км/ч |

| Прямые и кривые радиусом 650м и более Кривые радиусом менее 650 м | Р50 и легче Р65, Р75 Р50 и легче Р65, Р75 | 5 и более 6 и более 4 и более 5 и более | 50/40 40/25 15 или закрытие движения при ширине колеи более 1545 мм 60/40 40/25 15 или закрытие движения при ширине колеи более 1545 мм 40/25 15 или закрытие движения при ширине колеи более 1545 мм 40/25 15 или закрытие движения при ширине колеи более 1545 мм |

Примечание: 1. Если между смежными кустами из трех и более негодных шпал, не обеспечивающих стабильное положение колеи, лежит менее трех годных шпал и брусьев, то это место рассматривается как один куст, состоящий из суммы негодных шпал смежных кустов.

2. На главных путях 1-3 класса, при наличии двух подряд и более негодных шпал (брусьев) в стыке скорость ограничивается до 40 км/ч.

Негодными, не обеспечивающими стабильность рельсовой колеи и подлежащими первоочередной замене считаются шпалы, имеющие следующие дефекты:

- сквозные расколы по всей длине шпалы и более 1/2 длины бруса.

- сквозные расколы, заходящие под подкладку;

- износ древесины под подкладками (в том числе в сочетании с гнилью) на глубину (h) для I типа - более 40 мм, II и III типов - более 30 мм. Для брусьев всех типов более 30 мм;

- разработанные отверстия для прикрепителей в сочетании с гнилью более 30 мм костыльные, более 40 мм шурупные. Наблюдается смещение подкладок на 5 мм и более;

- гниль древесины наверхнейпласти и в зоне подкладок глубиной под подкладками для шпал I типа - более 40 мм, II типа - более 30 мм, III типа на станционных путях - боле 30 мм, для брусьев всех типов - 30 мм.

Глубиной вне подкладок - на 50 мм и более для всех типов шпал и брусьев длиной более 1 м:

- выколы кусков древесины между трещинами, заходящие под подкладку и нарушающие работу скреплений;

- поперечные изломы в зоне подкладок и между ними, в зоне между

торцом и подкладкой при двух и более подряд шпалах (брусьях).

- загнивание торцов, заходящее в зону подкладок.

* Движение закрывается, если ширина колеи превышает 1545 мм или на трех и более деревянных шпалах в "кусте" подошва рельсов выходит из реборд подкладок с наружной стороны колеи.

При эпюре шпал 1440—1600 шт/км допускаемое число негодных деревянных шпал в "кусте" принимается на одну меньше указанных в табл. 1.7.1. за исключением "кустов" из трех шпал.

Балластная призма

Балластный слой, являющийся основанием для рельсовых опор, предназначен:

- воспринимать давления от рельсовых опор и упруго передавать их на возможно большую поверхность основной площадки земляного полотна;

- оказывать достаточное сопротивление боковым и продольным смещениям шпал под воздействием поездной нагрузки;

отводить поверхностные воды от путевой решетки и не допускать капиллярного подъема влаги из грунтов земляного полотна к рельсовым опорам;

- амортизировать в определенной мере удары подвижного состава из-за неровностей пути и неровностей на поверхности катания колес;

- создавать возможность выправки положения путевой решетки в плане и профиле.

Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями, хорошо пропускать воду, а также дешевым.

Земляное полотно.

Земляное полотно железной дороги – комплекс инженерных грунтовых сооружений, служащих основанием для верхнего строения пути.

Земляное полотно представляет собой грунтовое сооружение, которое получается в результате обработки земной поверхности для приведения ее в состояние, допускающее укладку верхнего строения пути с требуемой пологостью уклонов и плавностью поворотов, для восприятия нагрузок от подвижного состава, передаваемых через элементы верхнего строения пути, и для обеспечения устойчивости пути.

Поперечным профилем называется поперечный разрез земляного полотна вертикальной плоскостью, перпендикулярной его продольной оси, выполненный на всю ширину полосы отвода.

Виды земляного полотна

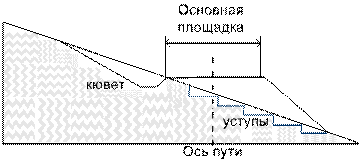

1.  Насыпь -инженерное сооружение, основная площадка которого находится выше уровня земли, при этом насыпь имеет два откоса (рис. 1.9.1).

Насыпь -инженерное сооружение, основная площадка которого находится выше уровня земли, при этом насыпь имеет два откоса (рис. 1.9.1).

Рис. 1.9.1 - Поперечный профиль насыпи

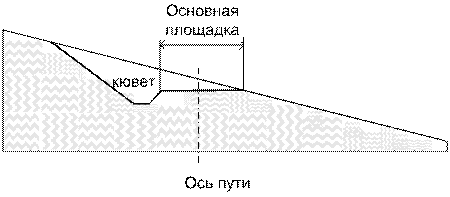

2. Выемка – это участок земляного полотна, на котором производилась вырезка грунта, а уровень основной площадки находится ниже уровня земли, при этом выемка имеет два откоса (рис. 1.9.2).

Рис. 1.9.2 - Поперечный профиль выемки

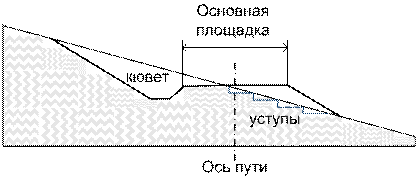

3. Полунасыпь – инженерное сооружение, основная площадка которого находится выше уровня земли, но откос насыпи – один (рис. 1.9.3).

Рис. 1.9.3 -Полунасыпь (схема)

4. Полувыемка – инженерное сооружение, основная площадка которого расположена ниже уровня земли, но откос у выемки – один (рис. 1.9.4).

Рис. 1.9.4 -Полувыемка (схема)

5. Полунасыпь – полувыемка –основная площадка частично находится выше уровня земли и в этой части земляного полотна закладывается откос насыпи; другая часть основной площадки находится ниже уровня земли с откосом выемки (рис. 1.9.5).

Рис. 1.9.5 -Полунасыпь-полувыемка (схема)

6. Нулевое место –место перехода от насыпи к выемке.

Основные элементы земляного полотна на насыпи – основная площадка, сливная призма, бровка, откосы, бермы, основание откоса, основание насыпи и водоотводные канавы, резервы.

Полоса земли, на которую опирается насыпь, называется основанием.

Площадку земляного полотна, на которую укладывают верхнее строение пути, называют основной площадкой.

Линию сопряжения основной площадки с откосом называют бровкой, а линию сопряжения откоса с основанием – подошвой откоса.

Поверхность между подошвой откоса и ближайшим водоотводным устройством, называют бермой.

Высотой насыпи считают расстояние от уровня ее бровок до основания по оси земляного полотна.

Основные элементы земляного полотна в выемке: основная площадка, сливная призма, бровка, откосы, кюветы, откосные бровки, банкет, забанкетная канава, кавальер и нагорная канава.

Грунт, вынутый при устройстве выемки, укладывают в ближайшие участки насыпи, а если в том нет необходимости, то отсыпают с обеих сторон выемки в правильные призмы, называемые кавальерами.

В выемках с каждой стороны основной площадки устраивают продол

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!