Нормированием сварочных работ определяются нормы времени, нормы выработки, нормы расхода электродов и электроэнергии. Правильно поставленное нормирование – важный фактор увеличения производительности процесса сварки и снижения себестоимости продукции. Нормы в современном производстве должны стимулировать увеличение производительности труда, экономию материалов и средств. Поэтому они не должны быть среднеарифметическими величинами, формально составленными на основе среднего уровня производительности, расхода электродов и электроэнергии. Нормы времени и расхода электродов должны отвечать требованиям, предъявляемым к среднепрогрессивным нормам, базирующ

имся на опыте работы передовых рабочих, на строгом техническом расчете.

Под нормой времени понимают время, которое необходимо затратить для выполнения единицы определенной работы. За единицу работы при определении нормы времени в сварочном производстве принимаю или 1кг наплавленного металла, или 1м сварного шва, или одно сварное изделие. Наиболее часто норму времени выражают в минутах на 1 метр шва.

Под нормой выработки понимают количество работы, которое необходимо выполнить за единицу времени. Часто норму выработки выражают в метрах сварного шва, выполненных за смену или за 1 час работы.

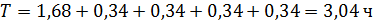

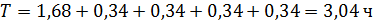

Нормы времени (Т) складываются из основного (tосн), вспомогательного (tвсп), подготовительно-заключительного (tподзак), времени на обслуживание рабочего места (tобс) и на отдых (tотд)

Основное время – это время непосредственного наложения шва, время горения дуги.

Где Gн – расход сварочной проволоки;

αн - коэффициент наплавки;

Iсв – сила сварочного тока;

tосн – время на выполнение основных сварочных работ;

Lшв – длина шва;

Fн – площадь поперечного сечения шва;

– плотность металла;

– плотность металла;

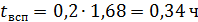

Вспомогательное время – это затраты рабочего времени на смену электродной проволоки, засыпку и уборку флюса, зачистку шва от шлака, промер и осмотр сварного шва, подноску укладку и снятие изделия, зачистку свариваемых кромок и переходы во время сварки

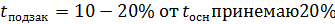

В подготовительно-заключительное время входят затраты рабочего времени на получение производственного задания, указаний и инструкций, на ознакомление с работой и сдачу работы.

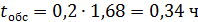

Время на обслуживание рабочего мета это – затраты рабочего времени на подключение кабеля к сварочному агрегату, включение и выключение агрегата, отключение и сворачивание кабеля, уборку рабочего места и др.

принемаю20%

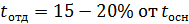

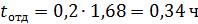

принемаю20%

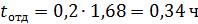

Время на отдых определяется по формуле:

Время на выполнение заготовительных и сборочных операций определяю, как 20  40%

40%

Сборка и сварка конструкции

Создание наиболее экономичных сварных конструкций требует комплексного конструктивного технологического проектирования, при котором вопросы конструктивного плана решаются одновременно с вопросами технологии. Проектирование невозможно без учета особенностей технологии, а одним из важнейших моментов становится соблюдение принципов технологичности конструкций.

Технологичной считается конструкция, обеспечивающая наиболее простое, быстрое и экономичное изготовление, при соблюдении необходимой прочности, устойчивости, выносливости и других эксплуатационных качеств. Достижение высокой технологичности является основной целью технологической отработки конструкций, проводимой в период подготовки производства.

В практике современного машиностроения существуют два метода отработки конструкций на технологичность. Первый заключается в анализе технической документации после окончания проектирования и разработки рабочего проекта издел

ия. При этом производится анализ имеющейся документации с точки зрения требований технологичности, предъявляемых производством конкретного завода-изготовителя, после чего в техническую документацию вносят лишь незначительные изменения, мало влияющие на конструктивные решения. Разработка конструкции к этому моменту практически завершена, эффективность такого метода невысокая.

По второму методу обработка технологичности конструкций является непрерывным процессом, начинающимся с жизнью проекта изделия и продолжающимся на всех стадиях его проектирования и изготовлении изделия, позволяет улучшить качество конструкции, дает возможность сократить время подготовки производства и позволяет конструктору и технологу правильно решить следующие задачи:

1) разработать конструкцию с учетом технологических возможностей производства и принятой системой унификации и нормализации деталей и узлов (сборочных единиц);

2) выбрать более простые и удобные для изготовления формы деталей;

3) конструктивно проработать оформление всех сварных соединений с указанием характера их обработки, форм подготовки кромок, допусков на размеры и припусков на обработку после сварки и некоторых других данных;

4) наметить систему расчленения конструкции на основные узлы, разработки общих схем сборки и сварки;

5) наметить технологические мероприятия по предотвращению и устранению сварочных напряжений и деформаций;

6) предусмотреть возможно больший объем механизированных способов сварки;

7) наметить и эскизно разработать конструкции специальных приспособлений оснастки и др.

В результате совместной работы конструктора и технолога по окончании проектирования наряду с разработанной конструкцией устанавливается принципиальная технология его изготовления в соответствии с чертежами, действующими стандартами и ТУ.

Техническими условиями называют требования, которые предъявляются к изделиям при их изготовлении. Ту бывают общие и дополнительные. В общих ТУ указывается:

1) материал будущей конструкции или детали и допустимые способы его обработки;

2) допуски отклонений на размеры, которые необходимо выдерживать по чертежам;

3) допуски отклонений от прямолинейности изготовленной конструкции, ее отдельных узлов и элементов вследствие деформаций от сварки;

4) типы электродов, применяемых при сварке данной конструкции;

5) способы контроля заготовок, испытания конструкций и сварных швов

Дополнительные ТУ обычно отражаются в сборочных и детальных чертежах изготовляемой конструкции.

На основании принципиальной технологии разрабатывается рабочая технология, которая отражается в рабочей технологической документации. Степень подробности изложения технологического процесса в рабочей документации зависит от ряда условий: типа производства, сложности конструкции, ее ответственности, от уровня оснащенности цеха приспособлениями, квалификации рабочих.

Технологическая карта – основной производственный документ, в котором приведены все данные по заготовке сборке и сварке изделия. При составлении технологической карты технолог должен придерживаться схемы, утвержденной принципиальной технологией. Составленная карта должна быть понятной без пояснительн

ой записки.

Технологические карты составляют на заготовку, сборку и сварку. При этом существуют две схемы изложения технологического процесса сборки и сварки:

1. Сборочные и сварочные операции излагаются раздельно в двух разных технологических документах.

В документе на сборку подробно описываются сборочные операции, а относительно сварочных дается краткое указание “сварить”.

В документе на сварку, наоборот, сварочные операции описываются подробно, а сборочные формулируются словом “собрать”. Таким образом, в обоих документах устанавливается одинаковая очередность операций.

2. Обе операции – сборка и сварка – излагаются подробно в одном документе, чередуясь в том порядке, какой требуется для изготовления изделия.

После подготовки необходимой технологической документации процесс изготовления металлоконструкции начинается с заготовки деталей, которая обычно слагается из следующих операций: составления схем раскроя, предварительной правки и чистки, разметки, наметки, маркировки, резки и окончательной правки, образований отверстий, гибки.

В современных цехах по производству сварных металлоконструкций после предварительной правки применяют высокопроизводительные способы очистки: дробометный (одновременно с двух сторон) или химический (травлением и пассивированием).

Предварительная разработка схемы раскроя металла, особенно листового, имеет целью получение минимальных отходов, для этого разметчик обычно изготавливает шаблоны деталей.

Наметка заключается в переносе необходимых для изготовления детали размеров с шаблона на материал. Маркировка – процесс нанесения на размеченную или намеченную деталь марки. Марка содержит номер заказа, намеченную деталь марки. Марка содержит номер заказа, номер чертежа, номер детали, перечень условных буквенных обозначений операций обработки.

Резка металла производится ножницами, автоматическими, газо-резательными машинами и ручными резаками. Для придания детали необходимой формы на соответствующих вальцах осуществляется ее гибка и вальцовка.

2.8 Контроль качества сварочных швов

Контроль качества сварного шва – необходимая процедура для определения качества металлической конструкции.

Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлической конструкции.

Особенно быстро это произойдет в случае, если конструкция будет находиться под постоянным давлением. Методы контроля качества сварных соединений могут быть разделены на две основные гр

уппы: методы контроля без разрушения образцов или изделий - неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков - разрушающий контроль. Обе группы методов контроля регламентируются соответствующими стандартами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля. Все виды неразрушающего контроля классифицируются по следующим основным признакам: по характеру физических полей или излучений, взаимодействующих с контролируемым объектом; по характеру аналогичных взаимодействий веществ с контролируемым объектом; по различным видам информации о качестве контролируемого объекта. Существуют десять видов неразрушающего контроля: акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой, течеисканием, электрический, электромагнитный. Для контроля качества сварных соединений могут быть применены все перечисленные виды, однако наиболее широкое применение на практике нашли методы: акустический, капиллярный, магнитный, радиационный и течеисканием.

Для контроля качества гидроклапана я выбрал ультразвуковой метод.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 - 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 - 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиваниемсварных соединений рентгеновским или гамма-излучением.

3. 3. ОХРАНА ТРУДА

3.1 Техника безопасности при сварке полуавтоматом в среде CO2

1. К электросварочным работам допускается лица обоего пола не моложе 18 лет, прошедшие специальное обучение, имеющее удостоверение на право производства работ и получившие квалификационную группу по технике безопасности, согласно правилам Госэнергонадзора. Лица женского пола могут допускается к ручной электродуг

овой сварке только на открытых площадках все помещения.

2. Каждый электросварщик может быть допущен к работе только после прохождения или вводного инструктажа по технике безопасности и производственной санитарии, инструктажа на рабочем месте, который должен производиться также при каждом переходе на другую работу или при изменении условий работы.

Повторный инструктаж производится не реже одного раза в месяц. Проведение инструктажа регистрируется в специальном журнале. Знание сварщиком правил техники безопасности проверяется ежегодно.

3. Электродуговая сварка производится как переменным током, так и постоянным. Переменный ток поступает через сварочный трансформатор, а постоянный – от варочного генератора.

Источником сварочного тока могу быть только однопостовая и многопостовая трансформаторы, генераторы и выпрямители.

Специально назначенные для электросварочных работ электросварочные установки включается в электросеть при помощи пусковых устройств.

Осуществлять питание сварочной дуги непосредственно от силовой или осветительной электросети запрещается.

4. Все электросварочное оборудование должно быть в запущенном исполнении, а все вращающееся под напряжением питающей сети, должны быть надежно ограждено.

Все органы управления сварочным оборудованием должно иметь надежные фиксаторы, исключающие самопроизвольное или случайное их включение (или отключение). Размещение сварочного оборудования, а также расположение и конструкция его узлов и механизмов должна обеспечивать безопасности и свободный доступ к нему.

5. Вследствие невыполнения правил техники безопасности при производстве электросварочных работ могут возникнуть:

– поражения электрическим током;

– поражения глаз светом сварочной дугой;

– вредное воздействие ультрафиолетовых и инфракрасных лучей;

– отравление организма вредными газами, выделяемыми при сварке металлов;

– ожог брызгами расплавленного металла.

6. Опасность поражения электрическим током возникает как при непосредственном соприкосновении с токоведущими частями установки, находящейся под напряжением, так и при соприкосновение с металлическими частями установки, случайно оказавшимся под напряжением следствие повреждения изоляции.

Электрический ток может оказывать вредное воздействие на организм человека: вызывать ожоги, поражение внутренних органов и даже смерть пострадавшего.

7. С целью предупреждения поражений рабочих электрическим током все металлические части электроустановки (корпуса электрогенераторов, сварочных трансформаторов, кожуха рубильников), которые могут оказаться под напряжением при каких-либо неисправностях, должны быть заземлены.

Для устройства заземления применяются трубы диаметром 35 – 40 мм длиной 2,5 – 3,5 м или полосовая сталь толщиной не менее 4 мм и шириной 48 мм. Сопротивление защитного заземления должно быть не более 40 м.

8. сварочная дуга является мощным источником излучения с различной волн, которые в разной степени влияют на здоровье человека и, в особенности на его зрение. Невидимые инфракрасные лучи при длительном облучение вызывает общую потери зр

ения. Видимые световые лучи, при которых излучение вызывает временное ослепление, а при длительном – общее ослабление зрения.

Ультрафиолетовые лучи, даже при сравнительно коротком облучении (в течение несколько минут), вызывают заболевание глаз (светобоязнь), а при длительном облучении (в течение 1–3 ч.) кроме того, вызывают ожоги тела.

9. Для предохранения глаз и кожи от вредного влияния сварочной дуги, ультрафиолетовых и инфракрасных лучей, от ожогов расплавленным металлом, электросварщик должен работать с защитным щитком, маской или шлемом со специальными светофильтрами, в брезентовом костюме и брезентовых рукавицах с крагами.

Брюки и куртка носятся только на выпуск, карманы куртки должны быть закрыты клапанами, ботинки плотно зашнурованы.

Светофильтры подбираются в зависимости от силы тока (ГОСТ 9497 – 60). Указанные светофильтры изготовляются размером 121х 69 мм. Для предохранения их от брызг расплавленного металла светофильтр следует прикрывать снаружи обычными бесцветными стеклами.

10. При сварке в закрытом помещении рабочие места электросварщиков должны быть отделены от смежных, рабочих мест и проходов экранами. При сварке на открытом воздухе ограждения других рабочих.

11. Для удаления вредных газах и пыли при производстве электросварочных работ внутри закрытых помещений должна устанавливается вытяжная вентиляция, обеспечивающая полную замену загрязненного воздуха чистым.

12. Рабочее место электросварщика должно быть хорошо освещено, искусственное освещение при работе в закрытых сосудах должно осуществляться переносными лампами с напряжением не более 12 В. При работе на отрытом воздухе рабочее место сварщика должно быть защищено от дождя и ветра. Для работы в сидячем или лежачем положении сварщик должен быть обеспечен специальными коврами.

13. Электросварка и резка цистерн. Баков, бочек, резервуаров и других емкостей из – под горючих и легковоспламеняющихся жидкостей, а также горючих и взрывоопасных газов без предварительной тщательной очистки, пропаривания этих емкостей и удаление газов вентилированием не допускаются. В работе должн

ы принимать участие не менее двух человека, из которых один рабочий обязан наблюдать за сварщиком, находясь вне резервуара.

14. Все электросварочные установки, предназначенные для сварки в особо опасных условиях (внутри металлических емкостей, в колодцах, туннелях, на понтонах, в котлах, отсеках сосудов и др.), должны быть оснащены устройствами автоматического отключения напряжения холостого хода или ограничения его до напряжения 12В с выдержкой времени не более 0,5 сек.

Электросварщики должны быть обеспечены резиновыми шлемами для защиты головы, специальными диэлектрическими галошами, перчатками.

Электробезопасность

Электробезопасность, один из основных разделов системы охраны труда. Незнание или невыполнение правил и норм обращения с электрооборудованием и электросетями приводит к самым тяжелым травмам, а зачастую, и к смертности.

Максимально снизить риск и обеспечить защиту персонала от опасного и вредного действия электрического тока, электрического поля, электрической дуги может только строгое соблюдение правил эксплуатации электроустановок. К такой работе могут быть допущены только специально подготовленные, квалифицированные специалисты. Уровень их квалификации определяется как степенью их подготовки к работе с электрооборудованием, так и знаниями в области оказания первой медицинской помощи пострадавшим от воздействия электрического тока.

Обучение персонала, аттестация и проверка зна

ний работников, постоянный контроль за выполнением норм и требований к эксплуатации электросетей и электрооборудования должны быть приоритетом лиц, ответственных за электрохозяйство. Эти лица, в свою очередь, должны руководствоваться правилами и требованиями по охране труда и электробезопасности. Эти правила распространяются не только на процесс эксплуатации и ремонта электроустановок, но и на процессы монтажа.

Пожаробезопасность

Охрана труда пожарная безопасность. Пожарная безопасность состояние объекта, при котором исключается возможность пожара, а в случае его возникновения предотвращается воздействие на людей опасных факторов пожара и обеспечивается защита материальных ценностей.

Противопожарная защита это комплекс организационных и технических мероприятий, направленных на обеспечение безопасности людей, на предотвращение пожара, ограничение его распространения, а также на создание условий для успешного тушения пожара.

Пожарная безопасность обеспечивается системой предотвращения пожара и системой пожарной защиты.

Во всех служебных помещениях обязательно должен быть План эвакуации людей при пожаре, регламентирующий действия персонала в случае возникновения очага возгорания и указывающий места расположения пожарной техники.

Пожары в организациях, где используются ПЭВМ, представляют особую опасность, так как сопряжены с большими материальными потерями. Характерная особенность предприятий малого бизнеса небольшие площади помещений. Как известно пожар может возникнуть при взаимодействии горючих веществ, окисления и источников зажигания. В помещениях, где расположены работающие ПЭВМ, прису

тствуют все три основные фактора, необходимые для возникновения пожара.

Горючими компонентами в этом случае являются строительные материалы для акустической и эстетической отделки помещений, перегородки, двери, полы, перфокарты и перфоленты, изоляция кабелей и др. Источниками зажигания в ВЦ могут быть электронные схемы от ПЭВМ, приборы, применяемые для технического обслуживания, устройства электропитания, кондиционирования воздуха, где в результате различных нарушений образуются перегретые элементы, электрические искры и дуги, способные вызвать загорания горючих материалов.

В современных ПЭВМ очень высока плотность размещения элементов электронных схем. В непосредственной близости друг от друга располагаются соединительные провода, кабели. При протекании по ним электрического тока выделяется значительное количество теплоты. При этом возможно оплавление изоляции. Для отвода избыточной теплоты от ЭВМ служат системы вентиляции и кондиционирования воздуха. При постоянном действии эти системы представляют собой дополнительную пожарную опасность.

Поэтому одной из наиболее важных задач пожарной защиты является защита строительных помещений от разрушений и обеспечение их достаточной прочности в условиях воздействия высоких температур при пожаре. Учитывая высокую стоимость электронного оборудования ВЦ, а также категорию его пожарной опасности, здания для ВЦ и части здания другого назначения, в которых предусмотрено размещение ЭВМ должны быть 1 и 2 степени огнестойкости. При этом для изготовления строительных конструкций используются, как правило, кирпич, железобетон, стекло, металл и другие негорючие материалы.

Применение дерева должно быть ограниченно, а в случае использования необходимо пропитывать его огнезащитными составами. К средствам тушения пожара, предназначенных для локализации небольших загораний, относятся пожарные стволы, внутренние пожарные водопроводы, огнетушители, сухой песок, асбестовые одеяла и т

. п. В зданиях пожарные краны устанавливаются в коридорах, на площадках лестничных клеток и входов. Вода используется для тушения пожаров в помещениях программистов, Применение воды в тех случаях, если ПЭВМ является хранилищах носителей информации, ввиду опасности повреждения или полного выхода из строя дорогостоящего оборудования возможно в исключительных случаях, когда пожар принимает угрожающе крупные размеры.

При этом количество воды должно быть минимальным, а устройства ПЭВМ необходимо защитить от попадания воды, накрывая их брезентом или полотном. Для тушения пожаров на начальных стадиях широко применяются огнетушители.

По виду используемого огнетушащего вещества огнетушители подразделяются на следующие основные группы. Пенные огнетушители, применяются для тушения горящих жидкостей, различных материалов, конструктивных элементов и оборудования, кроме электрооборудования, находящегося под напряжением. Газовые огнетушители применяются для тушения жидких и твердых веществ, а также электроустановок, находящихся под напряжением.

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Структура предприятия

Сварочные цехи, в которых постоянно производится сварка крупных металлоконструкций, должны быть оборудованы сборочными стендами и грузоподъемными устройствами.

Сварочный цех возглавляет начальник, который подчинен директору завода. В распоряжении начальника цеха имеется управленческий аппарат, который помогает ему руководить деятельностью цеха. В небольших сварочных цехах обязанности бюро подготовки производства, организации, нормировани

я труда и планирования выполняют отдельные лица. В некоторых больших цехах наряду с заводскими отделами главного сварщика или бюро сварки имеются цеховые бюро сварки или технолог по сварке. На многих заводах вместо отдельных участка сварки созданы один или несколько сборочно-сварочных участков, объединенных по принципу изготовления однотипных изделий. Основные характеристики цехов и отделений, выпускающих штампосварные конструкции (крупносерийное и массовое производство).

Сварочные цехи классифицируют по серийности, предметному и технологическому принципу.

Сварочные цехи, в которых - постоянно производится сварка крупных металлоконструкций, должны быть оборудованы сборочными стендами-стапелями и подъемно-транспортными стройствами соответствующей грузоподъемности.

Сварочный цех является потребителем продукции заготови

тельных, обрабатывающих цехов и складов завода. Одновременно он поставляет свою продукцию цехам окончательной отделки изготовляемых изделий и заводскому складу готовой продукции. Следовательно, нормальное выполнение процесса изготовления заданной продукции требует производственной связи между всеми цехами, сооружениями и устройствами завода.

Подразделение сборочно-сварочных цехов на указанные категории позволяет в пределах каждой из них обеспечить однородность числовых значений таких технико-экономических показателей, которые в значительной мере зависят от размеров выпуска продукции.

Связь сварочного цеха с другими цехами и общезаводскими устройствами, а также связь между отделениями внутри цеха определяется технологическим процессом изготовления продукции. В количественном отношении наиболее общим измерением этой связи является грузооборот в тоннах за единицу времени (год, месяц, сутки или смена) либо в процентах от количества годового выпуска продукции.

Для сварочных цехов машиностроительных предприятий принята шестидневная или пятидневная рабочая неделя с одним или двумя выходными днями. Кроме этого, установлено восемь дополнительных нерабочих дней (1 января, 8 марта, 1, 2 и 9 мая, 7 октября, 7 и 8 ноября), из числа которых один или несколько дней совпадают с выходными. Это повышает годовое число рабочих дней на один или несколько дней. С учетом такого повышения среднее число рабочих дней в году при шестидневной рабочей неделе составляет 306, а при пятидневной рабочей неделе - 255 рабочих дней.

Для сварочных цехов машиностроительных заводов в нашей стране принята прерывная рабочая неделя: 6 дней рабочих и 1 выходной. При этом общий фонд времени составляет 365 - пн 307 рабочих дней в году, где 365 - расчетное календарное количество дней в году.

В сварочных цехах и эллингах при отсутствии конкретных данных о высоте расположения рабочих площадок за рабочую зону следует принимать пространство от уровня пола до половины высоты цеха.

В сварочных цехах могут иметь место одновременно все три способа сочетания операций.

Основным элементом производственной структуры предприятия является цех, производственной структуры цеха — участок, производственной структуры участка — рабочее место.

Производственная структура цеха — это состав входящих в него производственных участков, вспомогательных и обслуживающих подразделений, а также формы их производственных взаимосвязей. Производственная структура цеха определяет внутрицеховую специализацию и кооперирование производственных участков. Производственная структура участка — это состав входящих в него рабочих мест и формы их производственных взаимосвязей. Производственный участок представляет собой технологически и организационно обособленную группу рабочих мест, имеющих определенную специализацию и объединенных по каким-либо признакам. Исходя из нормы управляемости мастера 20—25 рабочих в смену, производственный участок выделяется в отдельную административную единицу цеха. В основу организации производственных участков может быть положена

– плотность металла;

– плотность металла;

принемаю20%

принемаю20%

40%

40%